一种上部料层强化烧结方法与流程

1.本发明涉及冶金行业铁矿石烧结技术领域,更具体地说,涉及一种上部料层强化烧结方法。

背景技术:

2.铁矿石烧结工艺将粉状铁矿石、固体燃料(如:焦粉或煤粉)与熔剂混合、加水后制粒,通过布料器装入烧结机台车,经点火后,在抽风作用下自上而下的进行烧结,在不完全熔化的条件下烧结成块状烧结矿。随着烧结技术的发展,烧结机料层高度不断增加,抽风烧结自动蓄热作用更加明显,导致料层高度方向上热量分布存在很大差异,上层热量少、下层热量多。上层烧结料处于“骤热骤冷、高温区保持时间短”的状态,以致于烧结矿的成品率和转鼓强度较低;而下层的高温区保持时间长,热量充足,烧结矿生成液相的多,有利于铁酸钙的结晶和赤铁矿的再氧化结晶,使得烧结矿转鼓强度以及成品率均高于上层。

3.针对上述问题,行业内主要采取偏析布料、增加燃料、燃料偏析、热风烧结等技术措施,但这些技术措施均存在较多缺陷。国内外烧结混合料偏析布料方法可分为:反射板、圆辊布料、筛子型布料及气流布料等,但都存在一定的局限性,实际效果并不令人十分满意。增加整体烧结料中燃料配比,虽可改善上部料层的热量情况,但料层中下部的热量过剩,不仅燃料消耗增加,而且直接影响中下层烧结矿质量。燃料偏析和热风烧结仅能部分补充上部料层所需的部分热量,上层高温区保持时间仍短于中下层,对烧结矿上层的质量改善作用有限。

4.经检索,关于混合烧结技术已有大量专利公开,如申请号200920069322.6、202020401340.6、201710064781.4、201921965306.5、201910834349.8、201921453860.5、201910095844.1、201420726062.6等申请案都实现了将烧结混合料分层布料,使大粒级先铺在下面,小粒级布在上面,虽然保证了混合料和燃料的粒度合理偏析,但实践效果并不尽如人意。又如申请号202011527427.9的申请案公开了一种基于分层复合供热的均热烧结方法,通过在点火后依次向烧结混合料的料面喷吹高温气体、可燃气体、蒸汽,分别为中上层、中层和下层烧结混合料供热,以解决传统烧结上部料层热量不足,下部料层热量过剩的问题,但整套工艺流程较复杂,涉及喷高温气体、可燃气体和蒸汽三种工艺,均需额外的热源和资源。喷吹高温气体虽可缓解上层混合料“骤热骤冷”问题,但对延长高温区保持时间的效果不大。

5.此外,申请号201610815437.x和201720033178.5的申请案通过增设一套混合料布料器和点火器,实现二次布料和点火,提高烧结矿产量,改善烧结矿质量,降低烧结能耗和环境污染,但存在烧结成品率低、料层上下部烧结矿质量不均等问题。申请号202010057280.5的申请案公开了一种双层烧结方法及烧结装置,在二次布料和点火的基础上针对上层混合料增设了微波加热和保温,这使得整套生产工艺更加复杂。且第二布料层中过湿层水分在抽风作用下通过第一布料层中烧结层造成急冷作用的不利影响并未改变。

技术实现要素:

6.1.发明要解决的技术问题

7.本发明的目的在于克服现有技术中带式烧结机抽风烧结自动蓄热作用导致料层高度方向上热量分布严重不均问题,拟提供一种上部料层强化烧结方法,可有效均衡烧结料层中高度方向上的热量分布、改善上层颗粒自身性能,提高烧结混合料上部料层的成品率,进而提高整体烧结矿的成品率。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.本发明的一种上部料层强化烧结方法,包括以下步骤:

11.s1、主配料混合:将混匀矿、熔剂和燃料、杂料、高炉返矿、内返矿进行配料,配好的物料进行一次均匀混合和二次制粒混合,得到烧结二次混合料;

12.s2、辅配料混合:将磁精矿、熔剂和燃料进行配料,配好的物料进行混匀,得到烧结上层一次混合料;

13.s3、三次混合:在部分烧结二次混合料中再配加烧结上层一次混合料进行三次混合,得到烧结三次混合料;

14.s4、一次布料:在烧结台车上铺设铺底料,在铺底料上铺设烧结二次混合料;

15.s5、二次布料、点火:在二次混合料层上铺设烧结三次混合料,然后进行点火烧结。

16.更进一步地,烧结二次混合料层高度为烧结总层厚的50-75%,烧结三次混合料层高度为烧结总层厚的25-50%。

17.更进一步地,烧结二次混合料中的燃料含量比烧结整体混合料中燃料含量低0.1~0.6%,优选为0.1~0.2%;烧结三次混合料中的燃料含量比烧结整体混合料中燃料含量高0.2~0.6%,优选为0.2~0.3%;

18.和/或

19.烧结二次混合料碱度比烧结整体混合料碱度低0.1~0.4,优选为0.1~0.2;烧结三次混合料碱度比烧结整体混合料碱度高0.2~0.6,优选为0.2~0.4;

20.和/或

21.烧结二次混合料中的磁精矿配比比烧结整体磁精矿配比低1~10%,优选为1~4.3%;烧结三次混合料磁精矿配比比烧结整体混合料磁精矿配比高1.5~20%,优选为1.5~10%。

22.更进一步地,在烧结机长度方向前25-40%范围内,沿台车前进方向,逐步增大风门开度,调节抽风负压逐步降低到烧结负压,降低幅度为1~8kpa,优选为4~6kpa。

23.3.有益效果

24.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

25.(1)本发明的上部料层强化烧结方法,针对目前带式烧结机抽风烧结自动蓄热造成的料层高度方向上热量分布严重不均问题,对烧结二次混合料和三次混合料分别采用不同的配料比,可获得适于烧结中下层、上层烧结生产的混合料,再辅以适宜烧结上部料层的抽风负压调整,从而延长烧结上层的高温区保持时间,使之达到中下层水平,大幅度缩小上、中、下层烧结温度差异,均衡各层中的热量分布、改善上层颗粒自身性能,进而提高烧结产能和烧结矿质量。

附图说明

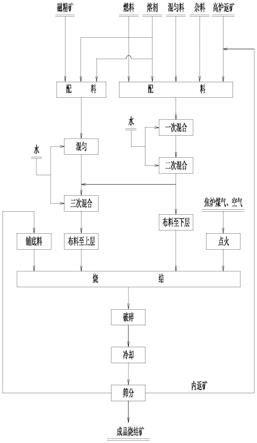

26.图1为本发明的上部料层强化烧结方法的流程示意图。

具体实施方式

27.为进一步了解本发明的内容,结合附图对本发明作详细描述。

28.下面结合实施例对本发明作进一步的描述。

29.实施例1

30.本实施例的一种上部料层强化烧结方法,包括以下步骤:

31.s1、主配料混合:将混匀矿、熔剂和燃料、杂料、高炉返矿、内返矿进行配料,配好的物料进行一次均匀混合和二次制粒混合,得到烧结二次混合料;该主配料混合过程可根据实践需求具体确定,为行业内公知的常规技术,不再赘述;

32.s2、辅配料混合:将磁精矿、熔剂和燃料进行配料,配好的物料进行混匀,得到烧结上层一次混合料;该辅配料混合过程根据实践需求具体确定,为行业内公知的常规技术,不再赘述;

33.s3、三次混合:在部分烧结二次混合料中再配加烧结上层一次混合料进行三次混合,得到烧结三次混合料;同理,该混合过程为根据实践需求具体确定的行业内常规技术,不再赘述;

34.s4、一次布料:在烧结台车上铺设铺底料,在铺底料上铺设烧结二次混合料;

35.s5、二次布料、点火:在二次混合料层上铺设烧结三次混合料,然后进行点火烧结。

36.本实施例中烧结二次混合料层高度为烧结总层厚的三分之二,烧结三次混合料层高度为烧结总层厚的三分之一。

37.其次,本强化烧结方法可通过以下控制手段进一步实现对烧结性能质量的提升:

38.1、烧结二次混合料中的燃料含量比烧结整体混合料中燃料含量低0.1~0.6%,具体本实施例中为0.1%;烧结三次混合料中的燃料含量比烧结整体混合料中燃料含量高0.2~0.6%,具体本实施例中为0.2%;

39.2、烧结二次混合料碱度比烧结整体混合料碱度低0.1~0.4,如具体本实施例中为0.1;烧结三次混合料碱度比烧结整体混合料碱度高0.2~0.6,如具体本实施例中为0.2;

40.3、烧结二次混合料中的磁精矿配比比烧结整体磁精矿配比低1~10%,如具体本实施例中为10%;烧结三次混合料磁精矿配比比烧结整体混合料磁精矿配比高1.5~20%,如具体本实施例中为20%。

41.4、在烧结机长度方向前25-40%范围内,沿台车前进方向,逐步增大风门开度,调节抽风负压逐步降低到烧结负压,降低幅度为1~8kpa,如具体本实施例中在烧结机长度方向前三分之一范围内,降低幅度为1kpa。

42.需要说明的是,本强化烧结方法中上述控制手段1-4可单独或任意组合或全部实施,根据实际效果需求可对应调整设置,在此不再一一尽述。该烧结方法首次提出通过改善上部烧结矿性能来提高整体烧结矿成品率、减少烧结返粉的理念,实现了厚料层烧结上部料层强化烧结效果。

43.实施例2

44.本实施例的一种上部料层强化烧结方法,基本同实施例1,不同的是,本实施例中

烧结二次混合料层高度为烧结总层厚的75%,烧结三次混合料层高度为烧结总层厚的25%。另更具体地,本实施例中仅控制在烧结机长度方向前三分之一范围内,沿台车前进方向,逐步增大风门开度,调节抽风负压逐步降低到烧结负压,具体采用两段调压,其负压调整方案见下表1,实施后烧结效果见下表2:

45.表1烧结抽风负压调整方案

[0046][0047]

表2烧结各层技术与质量指标

[0048][0049][0050]

实施例3

[0051]

本实施例的一种上部料层强化烧结方法,基本同实施例1,不同的是,本实施例中烧结二次混合料层高度为烧结总层厚的50%,烧结三次混合料层高度为烧结总层厚的50%。另更具体地,本实施例控制烧结二次混合料中的燃料含量比烧结整体混合料中燃料含量低0.6%;烧结三次混合料中的燃料含量比烧结整体混合料中燃料含量高0.6%;或者:烧结二次混合料碱度比烧结整体混合料碱度低0.3;烧结三次混合料碱度比烧结整体混合料碱度高0.3;或者:烧结二次混合料中的磁精矿配比比烧结整体磁精矿配比低1.5%;烧结三次混合料磁精矿配比比烧结整体混合料磁精矿配比高1.5%;或者:控制在烧结机长度方向前25%范围内,沿台车前进方向,逐步增大风门开度,调节抽风负压逐步降低到烧结负压,降低幅度为8kpa,以上控制方案可单独或任意组合应用。

[0052]

实施例4

[0053]

本实施例的一种上部料层强化烧结方法,基本同实施例1,不同的是,本实施例中烧结二次混合料层高度为烧结总层厚的60%,烧结三次混合料层高度为烧结总层厚的40%。另更具体地,本实施例控制烧结二次混合料中的燃料含量比烧结整体混合料中燃料含量低0.2%;烧结三次混合料中的燃料含量比烧结整体混合料中燃料含量高0.3%;或者:烧结二次混合料碱度比烧结整体混合料碱度低0.4;烧结三次混合料碱度比烧结整体混合料碱度高0.6;或者:烧结二次混合料中的磁精矿配比比烧结整体磁精矿配比低1%;烧结三次混合料磁精矿配比比烧结整体混合料磁精矿配比高1.5%;或者:控制在烧结机长度方向前40%范围内,沿台车前进方向,逐步增大风门开度,调节抽风负压逐步降低到烧结负压,降低幅度为6kpa,以上控制方案可单独或任意组合应用。

[0054]

实施例5

[0055]

本实施例的一种上部料层强化烧结方法,基本同实施例1,不同的是,本实施例控制烧结二次混合料中的燃料含量比烧结整体混合料中燃料含量低0.13%;烧结三次混合料中的燃料含量比烧结整体混合料中燃料含量高0.3%;或者:烧结二次混合料碱度比烧结整体混合料碱度低0.2;烧结三次混合料碱度比烧结整体混合料碱度高0.4;或者:烧结二次混合料中的磁精矿配比比烧结整体磁精矿配比低4.3%;烧结三次混合料磁精矿配比比烧结整体混合料磁精矿配比高10%;或者:控制在烧结机长度方向前30%范围内,沿台车前进方向,逐步增大风门开度,调节抽风负压逐步降低到烧结负压,降低幅度为4kpa,以上控制方案可单独或任意组合应用。

[0056]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1