一种抗菌抑菌的合金型材及其制备方法和应用

1.本发明属于合金制备技术领域,具体涉及一种抗菌抑菌的合金型材及其制备方法和应用。

背景技术:

2.对于耐腐蚀铜合金而言,一般要降低铜离子释放速率甚至避免铜离子的释放。对于抗菌抑菌铜合金而言,需要合理调控铜离子的释放以实现对微生物原病体的灭活或抑制生长,比如对微生物病原体,通过迅速释放大量的铜离子,以快速杀灭,而对于日常防护,则需通过缓慢释放铜离子,并维持在一个有效抑菌浓度范围,以便达到持久有效的抗菌抑菌效果。因此,合理调控铜离子释放是实现铜合金精准高效抗菌抑菌的关键。

3.添加合金元素对铜合金的腐蚀和抗菌抑菌性能的影响显著。添加铁元素除了可以提高铜合金的强度以外,通过控制铁含量使之在铜基体中形成fe相,构成铜基体-fe相原电池,达到调控铜离子释放的目的。

4.抗菌抑菌铜合金需要制作成各种医疗器件才能实现其抗菌抑菌的功能,比如医用纱布、医用口罩、医用敷料等需要超细铜丝(如直径40μm以下)和纺织线共同编织而成,医用床栏杆、门把手等需要超薄铜箔或带材贴敷在器件上。目前,铜合金超细丝、箔、带等普遍采用传统的“熔铸+热加工+冷加工”方法制备,即先采用熔铸法制备铜合金坯料,然后对坯料进行加热至高温(900℃以上)和热加工(热轧、热锻造、热挤压等)开坯,对热加工坯料进行多次的冷加工(冷轧、拉拔等)、中间退火、酸洗等工序,制备出铜合金超细丝、箔、带。然而,传统熔铸法制备的合金坯料质量差,一方面铸坯表面存在表面橘皮、偏析瘤、裂纹等缺陷,后续加工前须进行表面深度铣面,金属损耗大;另一方面,合金坯料内部气孔、疏松、夹渣等缺陷较多,致密度较低,导致后续冷加工困难,加工过程断丝、断带现象严重,成材率低,产品质量差,特别是制备超细丝、超薄箔带材的难度大。另外,制备过程需要热加工,且冷加工(冷轧、拉拔等)、中间退火和酸洗的次数多,存在工艺流程长、能耗大、环境负担重、生产成本高等问题。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种抗菌抑菌的合金型材,该合金型材表面缺陷少,制备工艺流程短。

6.本发明还提供了一种抗菌抑菌的合金型材的制备方法。

7.本发明还提供了一种抗菌抑菌的合金型材的应用。

8.本发明的第一方面提供了一种抗菌抑菌的合金型材,按质量百分比计,制备原料包括:

9.fe:0.5wt%~10wt%,

10.x:0.05wt%~10wt%,

11.余量为cu;

12.所述x选自zn、ag、mg、mn和ti中的至少一种;

13.所述合金型材包括丝材和带材。

14.本发明关于抗菌抑菌的合金型材中的一个技术方案,至少具有以下有益效果:

15.本发明的抗菌抑菌的合金型材,在cu-fe二元合金的基础上,通过合金化技术添加ag、mg、mn、zn、ti等生物相容性好的元素,结合大变形量冷加工和热处理工艺,综合调控铜基体中合金元素和fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比,进而调控合金中铜离子的释放过程,既可提高型材的抑菌抗菌性能,又对人体友好。

16.根据本发明的一些实施方式,所述丝材的直径为10μm~30μm。

17.根据本发明的一些实施方式,所述带材的厚度为0.05mm~0.2mm。

18.银作为和铜一样古老的金属抗菌剂,可以增强铜合金的抑菌灭菌能力,同时刺激细胞愈合。锌元素和镁元素都是人体必需的微量元素,可有效防止细胞凋敝,同时起到促进fe相均匀分布的作用。锰的主要生理功能在于它是人体内多种酶的激活剂,锰可参与100多种酶的激活作用,与人体内糖、氨基酸、蛋白质、胆固醇的合成、脂肪代谢等密切相关。金属钛由于其优异的生物相容性,在医用金属植物体中占有很高的比重,是一种重要的生物医用材料。另外,晶界特征对铜合金腐蚀速率和铜离子释放具有重要的影响,当合金尺寸不小于几十μm时,晶界密度越大,即晶界数量越多,腐蚀速率和铜离子释放速率越大;而当具有相同的晶界密度时其中小角度晶界所占比例越大,有利于减缓晶界腐蚀速率和铜离子释放速率。因此,综合利用合金化和晶界调控技术,开发新型抗菌抑菌铜合金,实现铜合金精准高效抗菌抑菌,对发展健康安全的医疗器件具有重要的意义。

19.根据本发明的一些实施方式,添加ag元素,可通过cu基体和ag本身抗菌抑菌的协同作用,提高合金的综合抗菌抑菌性能。

20.根据本发明的一些实施方式,zn和mg元素在铜基体的固溶度较大,添加zn和mg元素可提高合金成分均匀分布,同时可促进cu-fe合金中fe相的充分析出,有利于形成cu基体-fe相原电池,调控铜离子释放速率,到达铜合金精准高效抗菌抑菌的目的。

21.根据本发明的一些实施方式,添加ti和mn生物相容性好的元素,其固溶在cu基体中,可调控cu基体的电极电位,进而有利于控制铜离子释放速率,同时对人体友好。

22.上述合金元素的含量对材料的抗菌抑菌性能和加工性能的影响显著。若合金元素含量太低,则达不到调控铜离子释放速率的目的;若合金元素含量太高,则存在如下问题:(1)增加了合金的成本;(2)熔铸过程合金熔体粘度大、合金元素易挥发等,制备的坯料气孔、缩松、夹渣等缺陷多,铸坯质量控制难度大,后续大变形加工困难;(3)合金形成多种粗大的析出相,析出相团聚现象严重,合金铜离子释放速率调控困难。

23.根据本发明的一些实施方式,锌的添加量为0.05wt%~6.00wt%。

24.根据本发明的一些实施方式,银的添加量为0.01wt%~2.00wt%。

25.根据本发明的一些实施方式,镁的添加量为0.01wt%~1.00wt%。

26.根据本发明的一些实施方式,锰的添加量为0.05wt%~0.50wt%。

27.根据本发明的一些实施方式,钛的添加量为0.05wt%~0.50wt%。

28.本发明的第二面提供了制备上述合金型材的方法,包括以下步骤:

29.s1:按配比称取原料,在定向凝固炉中熔融,通过定向凝固法制备得到合金坯料;

30.s2:将所述合金坯料进行均匀化退火处理后,进行第一次冷加工成型,得到冷加工

成型坯料;

31.s3:将所述冷加工成型坯料进行第二次冷加工成型,得到冷加工成型件;

32.s4:对所述冷加工成型件进行型材退火处理。

33.本发明关于制备抗菌抑菌的合金型材的方法中的一个技术方案,至少具有以下有益效果:

34.与传统医用铜合金制备方法相比,本发明抗菌抑菌的合金型材的制备方法,制备质量高,具有无铸造缺陷、致密度高、冷加工性能优异的特点,结合大变形量冷加工和热处理工艺制备铜合金超细丝、带、箔材,具有工艺流程短、投资小、成材率高、生产成本低、能耗小、产品质量好等优点。

35.步骤s1中,定向凝固法的设备包括熔化坩埚、结晶器、二次冷却水机构、牵引机构和卷取机构。采用感应加热电源将坩埚中的原料进行熔化,当合金熔体温度达到目标温度后保温10min~30min,然后启动牵引机构和卷取机构,将合金熔体引入结晶器中进行定向凝固成形。制备的合金坯料的表面质量好、组织致密、冷轧性能优良,坯料形状可以为棒坯、板坯或管坯。

36.根据本发明的一些实施方式,定向凝固法包括水平式、上引式或下引式。

37.根据本发明的一些实施方式,熔体温度为1250℃~1350℃。

38.熔化过程在惰性气体下保护,惰性气体为ar气或n2气。

39.采用定向凝固法制备表面质量好、组织致密、冷轧性能优良的高质量合金坯料,通过合理匹配熔体温度、结晶器一次冷却水流量、二次冷却水流量和连铸速度的连铸参数,将合金的固液界面位置控制在熔化炉坩埚与冷型段之间的合适区域内,是制备高质量合金坯料的关键。

40.本发明中,合金的元素种类较多、含量高,熔铸过程合金熔体粘度大,铸坯质量控制难度大,对固液界面位置控制要求更高。比如,当熔体温度太小、结晶器一次冷却水流量太大、连铸速度太小,合金固液界面位置处于熔化炉坩埚出口时,连铸坯料虽然可形成沿连铸方向的柱状晶、组织致密,但是容易出现纵向划痕、热裂纹、表面氧化严重等问题,且连铸效率较低;当熔体温度太大、结晶器一次冷却水流量太小、连铸速度太大,合金固液界面位置进入结晶器冷型段内部时,连铸坯料容易出现气孔、缩松、夹渣、裂纹等缺陷,且fe相宏观偏析严重,组织为等轴晶或混晶,加工性能差。应根据合金物理特性和坯料形状尺寸,确定合理的熔体温度、结晶器一次冷却水流量、二次冷却水流量和连铸速度等工艺参数范围,将固液界面位置控制在熔化炉坩埚与结晶器冷型段之间的区域内且形成沿连铸方向足够大的温度梯度时,合金坯料具有良好的表面质量,无铸造缺陷,组织致密且为沿连铸方向生长的柱状晶,呈现出优异的冷加工性能,可用于后续大变形量的冷加工成形。

41.本发明中冷加工制度和热处理制度的综合控制是关键。对于冷加工制度而言,如果冷加工道次变形量和总变形量过小时,存在如下3个问题:(1)冷变形不能深入整个坯料,容易导致坯料表层和芯部变形不均匀,对后续冷加工和热处理产生不利影响,同时加工道次数量也明显增多,加工流程增多;(2)不足以诱发cu基体形成小角度晶界和发生动态再结晶而细化晶粒以及使fe相发生剪切破碎而细化和分布更加均匀,不利于fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比的综合调控;(3)fe原子在铜基体中的扩散系数低,变形量太小产生的空位、位错等缺陷数量较低,不利于时效热处理过程fe原子以fe相

形式充分析出,不利于fe相的含量和分布状态的调控。当冷加工道次变形量过大时,一方面需要大吨位冷加工设备,对设备要求更加苛刻,另一方面也会引起铜基体和fe相之间不协调变形程度增大,合金的形状和尺寸精度控制更加困难,甚至导致合金冷加工过程易开裂、断带、断丝等问题。因此,需要合理控制冷加工道次变形量和总变形量,既可诱发cu基体形成可控的小角度晶界和动态再结晶而细化晶粒以及使fe相发生剪切破碎而细化和分布更加均匀,又可促进后续一次热处理过程纳米级fe相充分析出,为cu-fe-x系合金中铜离子释放控制和提高抗菌抑菌性能奠定基础。

42.对于热处理制度而言,本发明中,根据需要在冷加工工序中增加一次中间低温退火,其目的是降低大变形冷加工产生的残余应力,以利于后续冷加工成形,中间退火温度为200-350℃,保温时间为5min-2h。若中间退火温度太低和保温时间太短,则合金的残余应力降低幅度太小,易导致后续冷加工过程开裂、断带、断丝等问题;若中间退火温度太高和保温时间太长,则使合金发生静态再结晶和晶粒长大现象,则失去了原始坯料中沿连铸方向强取向柱状晶和冷加工过程产生的大量小角度晶界的组织特性,既不利于继续发挥强取向柱状晶具有优异冷加工性能的遗传特性,也不利于晶界调控。

43.本发明中,对冷加工到目标尺寸的合金进行成品退火处理,以调控铜基体中合金元素和fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比,进而调控合金的抑菌抗菌性能,退火温度为250-500℃,保温时间为0.5-6h。若退火温度太低和保温时间太短,合金中的fe元素和其他合金元素难以fe相颗粒或fe-x相颗粒形式析出,不利于形成cu基体-fe相原电池进而调控铜离子释放速率;若中间退火温度太高和保温时间太长,通过合金元素的体扩散使fe相颗粒过于粗化和团聚,合金中的元素成分分布和fe相分布不均匀,则合金中微观区域的铜离子释放程度不均匀,合金的抗菌抑菌性能降低。另外,中间退火温度太高和保温时间太长,能耗大,成本高。

44.根据本发明的一些实施方式,所述定向凝固法的连铸速度为50mm/min~300mm/min,结晶器一次冷却水流量为200l/h~3000l/h,二次冷却水流量为100l/h~1000l/h。

45.根据本发明的一些实施方式,所述均匀化退火处理的退火温度为900℃~960℃,保温时间为3h~6h。

46.根据本发明的一些实施方式,所述第一次冷加工成型的加工方式包括旋锻、旋压、孔型轧制或拉拔。

47.根据本发明的一些实施方式,所述第二次冷加工成型的总变形量大于85%。

48.根据本发明的一些实施方式,所述型材退火处理的退火温度为250℃~500℃,保温时间为0.5h~6h。

49.根据本发明的一些实施方式,当合金型材为丝材时,制备方法包括以下步骤:

50.(1)根据合金成分,按照选择好的元素组成和元素含量称取相应的原料,然后将原料放置于干燥炉中进行烘烤,温度为250℃,烘烤时间为20h;

51.(2)将步骤(1)中称量好的原料放置在定向凝固炉中,采用定向凝固法制备直径5~30mm的合金棒坯。合金的熔化温度为1250~1350℃,连铸速度为50~300mm/min,结晶器一次冷却水流量为200~1000l/h,二次冷却水流量为100~400l/h,熔化过程在惰性气体下保护,惰性气体可以为ar气或n2气;

52.(3)将步骤(2)得到的直径5~30mm的合金棒坯进行均匀化退火处理,消除合金枝

晶偏析,使成分均匀化,退火温度为900~960℃,保温时间为3~6h,保护气体为ar气或n2气或2%h2+余量n2,采用水淬的方式进行淬火,冷却水温度为25℃;

53.(4)将步骤(3)中的棒坯进行多道次冷加工,加工至直径3~8mm的合金线材,所采用的加工速度为10~200m/min,单道次断面缩减率为20~50%,总变形量为90%以上,冷加工为旋锻、旋压、孔型轧制或拉拔;

54.(5)将步骤(4)中的直径3~8mm的合金线材进行多道次拉拔,加工至直径0.1~1mm的合金线材,单道次断面缩减率为10~30%,拉拔速度为3~50m/min,总变形量为95%以上;

55.(6)将骤(5)制备的合金线材进行精拉拔加工至目标直径为10~50μm的合金丝,拉拔速度为2~20m/min,单道次断面缩减率为5~15%,总变形量为90%以上;

56.(7)将步骤(6)中的合金丝材进行退火,以调控铜基体中合金元素和fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比,进而调控合金的抑菌抗菌性能,退火温度为250-500℃,保温时间为0.5-6h,保护气体为ar气或n2气或2%h2+余量n2。

57.根据材料最终性能或后续加工的需要,可在步骤(5)和步骤(6)中得到的合金线、丝材进行中间退火,退火温度为200-350℃,保温时间为5min-2h,中间退火在保护气氛下进行,保护气体为ar气或n2气或2%h2+余量n2。

58.根据本发明的一些实施方式,当合金型材为带材时,制备方法包括以下步骤:

59.(1)根据合金成分,按照选择好的元素组成和元素含量称取相应的原料,然后将原料放置于干燥炉中进行烘烤,温度为250℃,烘烤时间为20h;

60.(2)将步骤(1)中称量好的原料放置在定向凝固炉中,采用定向凝固法制备厚度5~20mm、宽度50~200mm的合金板坯,合金的熔化温度为1250~1350℃,连铸速度为50~150mm/min,结晶器一次冷却水流量为400~3000l/h,二次冷却水流量为500~1000l/h,熔化过程在惰性气体下保护,惰性气体可以为ar气或n2气;

61.(3)将步骤(2)得到的合金板坯进行均匀化退火处理,消除合金枝晶偏析,使成分均匀化,退火温度为900~960℃,保温时间为3~6h,保护气体为ar气或n2气或2%h2+余量n2,采用水淬的方式进行淬火,冷却水温度为25℃;

62.(4)将步骤(3)中的合金板坯进行多道次连续冷轧,加工至厚度0.5~1mm的合金带材,轧制速度为50~200m/min,道次变形量为20~40%,总变形量为90%以上;

63.(5)将步骤(4)中的厚度0.5~1mm的合金板坯进行多道次冷轧,加工至厚度0.03~0.1mm的合金带/箔材,轧制速度为20~100m/min,道次变形量为10~30%,总变形量为90%以上;

64.(6)将步骤(5)中的厚度0.03~0.1mm的合金丝材进行退火,以调控铜基体中合金元素和fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比,进而调控合金的抑菌抗菌性能;退火温度为250-500℃,保温时间为0.5-6h,保护气体为ar气或n2气或2%h2+余量n2。

65.根据材料最终性能或后续加工的需要可在步骤(4)和步骤(5)中得到的cu-fe-x系合金带/箔材进行中间退火,退火温度为200-350℃,保温时间为5min~2h,中间退火在保护气氛下进行,保护气体为ar气或n2气或2%h2+余量n2。

66.本发明的第三方面提供了一种医疗器件,所述医疗器件的制备材料包括上述的合

金型材或上述方法制备得到的合金型材。

67.根据本发明的一些实施方式,所述医疗器件包括医用口罩、医用床栏杆、门把手。

附图说明

68.图1是cu-5fe-3zn-1mg合金丝材的ebsd图。

69.图2为cu-5fe-4zn合金带材的灭菌性能测试结果。

70.图3为cu-5fe合金带材的灭菌性能测试结果。

71.图4为cu-5fe-4zn带材的透射电镜图。

具体实施方式

72.以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

73.实施例1

74.本实施例制备了宽度200mm、厚度0.1mm的cu-5fe-4zn带材,具体包括以下步骤:

75.s1:将原料cu(99.99wt%)、fe(99.99wt%)、zn(99.99wt%),按质量百分比5wt%fe,4wt%zn,余量为cu称量好,然后将原料放置于干燥炉中进行烘烤,烘烤温度为250℃,烘烤时间为20h;

76.s2:将步骤s1中称量好的原料放置在定向凝固炉中,采用定向凝固法制备宽度200mm、厚度12mm的cu-5fe-4zn合金板坯;合金的熔化温度为1300℃,连铸速度为70mm/min,结晶器一次冷却水流量为1000l/h,二次冷却水流量为600l/h;

77.s3:将步骤s2得到的cu-5fe-4zn系合金板坯进行均匀化退火处理,消除合金枝晶偏析,使成分均匀化,退火温度为930℃,保温时间为4h,保护气体为2%h2+余量n2;采用水淬的方式进行淬火,冷却水温度为25℃;

78.s4:将步骤s3中的cu-5fe-4zn系合金板坯进行多道次连续冷轧,加工至厚度1mm的合金带材,轧制速度为100m/min,平均道次变形量为30%;

79.s5:将步骤s4得到的cu-5fe-4zn合金带材进行中间退火,退火处理的温度为280℃,保温时间为30min,中间退火在保护气氛2%h2+余量n2下进行;

80.s6:将步骤s5中的cu-5fe-4zn合金带材进行精轧,加工至厚度0.1mm的合金带材,轧制速度为80m/min,平均道次变形量为20%;

81.s7:将步骤s6中的cu-5fe-4zn合金带材进行退火处理,以调控铜基体中合金元素和fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比,进而调控合金的抑菌抗菌性能;退火温度为420℃,保温时间为4h,退火在保护气氛2%h2+余量n2下进行。

82.本实施例制备的带材,表面质量高,无缺陷。

83.实施例2

84.本实施例制备了宽度200mm、厚度0.1mm的cu-5fe-0.2mn带材,具体包括以下步骤:

85.s1:将原料cu(99.99wt%)、fe(99.99wt%)、mn(99.99wt%),按质量百分比5wt%fe,0.2wt%mn,余量为cu称量好,然后将原料放置于干燥炉中进行烘烤,烘烤温度为250℃,烘烤时间为20h;

86.s2:将步骤s1中称量好的原料放置在定向凝固炉中,采用定向凝固法制备宽度

200mm、厚度12mm的cu-5fe-0.2mn合金板坯;合金的熔化温度为1250℃,连铸速度为80mm/min,结晶器一次冷却水流量为900l/h,二次冷却水流量为600l/h;

87.s3:将步骤s2得到的cu-5fe-0.2mn系合金板坯进行均匀化退火处理,消除合金枝晶偏析,使成分均匀化,退火温度为920℃,保温时间为5h,保护气体为2%h2+余量n2;采用水淬的方式进行淬火,冷却水温度为25℃;

88.s4:将步骤s3中的cu-5fe-0.2mn系合金板坯进行多道次连续冷轧,加工至厚度1mm的合金带材,轧制速度为100m/min,平均道次变形量为30%;

89.s5:将步骤s4得到的cu-5fe-0.2mn合金带材进行中间退火,退火处理的温度为260℃,保温时间为30min,中间退火在保护气氛2%h2+余量n2下进行;

90.s6:将步骤s5中的cu-5fe-0.2mn合金带材进行精轧,加工至厚度0.1mm的合金带材,轧制速度为70m/min,平均道次变形量为20%;

91.s7:将步骤s6中的cu-5fe-0.2mn合金带材进行退火处理,以调控铜基体中合金元素和fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比,进而调控合金的抑菌抗菌性能;退火温度为450℃,保温时间为4h,退火在保护气氛2%h2+余量n2下进行。

92.本实施例制备的带材,表面质量高,无缺陷。

93.对比例1

94.本对比例制备了宽度200mm、厚度0.1mm的cu-5fe带材,具体制备方法同实施例1。

95.cu-5fe-4zn带材的腐蚀速率测量

96.将实施例1中得到的宽度200mm、厚度0.1mm的cu-5fe-4zn带材,实施例2中得到的宽度200mm、厚度0.1mm的cu-5fe-0.2mn带材和对比例1中得到的宽度200mm、厚度0.1mm的cu-5fe带材分别用线切割制备出10mm

×

10mm

×

0.1mm试样。依次经80#,120#,400#,600#,800#,1000#sic砂纸系列打磨抛光。在去离子水和无水乙醇中分别超声清洗10min后,于真空干燥箱中干燥12h。之后在0.9wt%氯化钠溶液中用电化学工作站测试合金的腐蚀速率,结果表明cu-5fe-4zn带材的腐蚀速率为0.084mm/year,cu-5fe-0.2mn带材的腐蚀速率为0.075mm/year,而cu-5fe带材的腐蚀速率为0.110mm/year。

97.腐蚀速率测量结果表明,加入合金元素x可以更加精细准确的实现合金的腐蚀速率调控,实现精准高效抗菌抑菌,且对人体安全友好。

98.实施例3

99.本实施例制备了直径20μm的cu-5fe-3zn-1mg的丝材,具体包括以下步骤:

100.s1:将原料cu(99.99wt%)、fe(99.99wt%)、zn(99.99wt%)、mg(99.99wt%),按质量百分比5wt%fe、3wt%zn、1wt%mg、余量为cu称量好,然后将原料放置于干燥炉中进行烘烤,烘烤温度为250℃,烘烤时间为20h;

101.s2:将步骤s1中称量好的原料放置在定向凝固炉中,采用定向凝固法制备直径12mm的cu-5fe-3zn-1mg系合金棒坯;合金的熔化温度为1280℃,连铸速度为100mm/min,结晶器一次冷却水流量为800l/h,二次冷却水流量为300l/h;

102.s3:将步骤s2得到的直径15mm的cu-5fe-3zn-1mg系合金棒坯进行均匀化退火处理,消除合金枝晶偏析,使成分均匀化,退火温度为940℃,保温时间为3h,保护气体为2%h2+余量n2;采用水淬的方式进行淬火,冷却水温度为25℃;

103.s4:将步骤s3中的cu-5fe-3zn-1mg系合金棒坯进行多道次孔型轧制,加工至直径

4mm的合金线材,所采用的加工速度为100m/min,平均单道次断面缩减率为30%;

104.s5:将步骤s4中的直径4mm的cu-5fe-3zn-1mg系合金线材进行多道次拉拔,加工至直径0.1mm的合金线材,平均单道次断面缩减率为20%,拉拔速度为50m/min;

105.s6:将步骤s5中的直径0.1mm的cu-5fe-3zn-1mg系合金线材进行中间退火,退火温度为250℃,保温时间为1h,中间退火在2%h2+余量n2保护气氛下进行。

106.s7:将骤s6制备的直径0.1mm的cu-5fe-3zn-1mg系合金线材进行精拉拔,加工至直径为20μm的合金丝,拉拔速度为20m/min,平均单道次断面缩减率为10%;

107.s8:将步骤s7中的cu-5fe-3zn-1mg合金丝材进行退火,以调控铜基体中合金元素和fe相的含量和分布状态以及铜基体晶界数量和小角度晶界占比,进而调控合金的抑菌抗菌性能;退火温度为450℃,保温时间为3h,保护气体为2%h2+余量n2。

108.本实施例制备的丝材,表面质量高,无缺陷。

109.cu-5fe-3zn-1mg丝材的电子背散射衍射(ebsd)结果

110.将实施例3中制备得到的直径20μm的cu-5fe-3zn-1mg合金丝材安装在环氧树脂中,用sic纸(#600、#1200、#2500和#4000)研磨,然后使用3μm和1μm金刚石悬浮液在乙二醇基润滑剂中抛光。抛光完成后,在室温下使用乙醇进行超声清洗。清洗完毕后将试样进行电解抛光。所选电解液为硝酸:甲醇=1:3的电解液。使用gpr-h系列线性直流电源,向浸入该溶液中的样品施加10v的电压10秒。在多晶材料中,如果两个相邻晶粒之间的晶体取向差角度小于15

°

,则晶界被定义为小角度晶界(lagb),并在图中以蓝色标记。如果相邻晶粒的晶体取向差角度超过15

°

,则晶界被定义为大角度晶界(hagb),并在图中以黑色标记。

111.图1为直径20μm的cu-5fe-3zn-1mg合金丝材的ebsd图,图中黑色线所示为大角度晶界(hagb),蓝色线所示为小角度晶界(lagb)。由图1可以明显发现,实施例2cu-5fe-3zn-1mg合金中cu基体为超细晶粒,平均尺寸约为230nm,且小角度晶界占比约为25%,可实现对铜离子释放速率的调控,进而调控合金的抗菌抑菌作用。

112.灭菌性能检测:

113.将按照实施例1和对比例1的方法制备的cu-5fe-4zn和cu-5fe合金带材采用线切割制备厚度2mm的试样,依次经120#,400#,600#,800#,1000#sic砂纸打磨抛光。再用去离子水和无水乙醇清洗干净,放入37℃恒温干燥箱中烘干,再将待测样本置于高温高压灭菌处理后,放置在无菌0.9%氯化钠溶液试管内,放入37℃恒温摇床中震荡浸提72h后得到浸提液。浸提比例为1.25cm2/ml,试验依据gb/t 16886.12。

114.培养基选用mueller-hinton琼脂基础培养基(mh),ph为7.2~7.4,琼脂厚度为4mm。

115.工作菌种复苏:将冷冻复苏的工作菌种肺炎克雷伯菌(atcc4352)接种在哥伦比亚琼脂平板上,在37℃需氧状态下培养24h,涂片染色,形态学观察为纯培养物后,若无其他杂质则作为备用。

116.工作菌悬液制备:取无菌棉签蘸取少量已复苏孵育的肺炎克雷伯菌(atcc4352)在无菌0.9%氯化钠溶液试管中润湿后,通过比浊仪将菌液浓度控制在1.5~3.5

×

106cfu/ml范围内。

117.定量测量:平板涂布法

118.分别取0.05ml工作菌悬液与样品浸提液按照1:1等体积比共同接种至酶标96孔板

内,在37℃恒温箱中培养,分别取0h和0.5h孔板内共培养液,进行平板涂布接种,并用灭菌三角耙涂匀,并将接种后的平板置于24h温箱孵育后按照gb/t4789.2的方法进行计数。其中实施例1抗菌率为99.7%。如图2和图3所示。图2为cu-5fe-4zn合金带材的灭菌性能测试结果,图2中,左侧为0h时共培养液的示意图,右侧为1h时共培养液的示意图。图3为cu-5fe合金带材的灭菌性能测试结果,图3中,左侧为0h时共培养液的示意图,右侧为1h时共培养液的示意图。从图2和图3可以看出,本发明制备的抑菌灭菌材料cu-5fe-4zn合金在与细菌共培养0.5h后即展现出抗菌性能为ⅰ级。这表明本发明制备的抑菌灭菌材料cu-5fe-4zn合金不仅有适宜的腐蚀速率提供稳定的铜离子释放水平,达到宏观调控,更能迅速杀灭细菌,具有重要的临床应用价值。

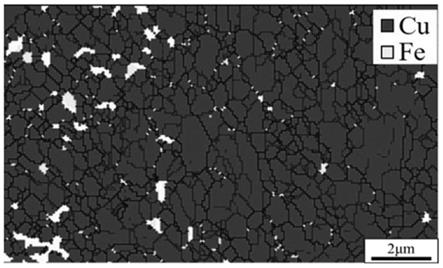

119.cu-5fe-4zn带材的微观形貌

120.将实施例1中得到的厚度0.5mm的cu-5fe-4zn合金带材切取合适大小,用sic纸(#600、#1200、#2500和#4000)研磨,然后使用3和1μm金刚石悬浮液在乙二醇基润滑剂中抛光。抛光完成后在室温下使用乙醇进行超声清洗。清洗完毕后将试样进行电解抛光。所选电解液为硝酸:甲醇=1:3的电解液。使用gpr-h系列线性直流电源,向浸入该溶液中的样品施加10v的电压10秒。在透射电镜下得到图4。从左至右依次表示明场下的样品表面形貌,同一视场下cu基体的分布情况,以及同一视场下fe相的分布情况。

121.由图4可知,经过本发明提出的短流方法程制备的cu-5fe-4zn合金带材cu基体为超细晶粒组织,cu基体中的小角度晶界数量可控,且fe相均匀分布在cu基体中。

122.与传统医用铜合金相比,本发明制备的cu-fe-x系合金丝材、带材、箔可以更好的控制铜离子释放浓度处于对人体安全友好水平,同时避免氧化膜的形成,达到铜离子稳定释放,具有更好的抗菌抑菌性能。

123.上面结合实施例对本发明作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1