一种磁控溅射阴极靶材刻蚀速率的控制装置及控制方法与流程

1.本发明涉及磁控溅射镀膜技术,尤其涉及一种磁控溅射阴极靶材刻蚀速率的控制装置及控制方法。

背景技术:

2.磁控溅射镀膜技术是应用于镀制半导体器件薄膜、超导薄膜、信息显示器件薄膜、节能玻璃薄膜、透明导电玻璃薄膜等功能性薄膜领域的主要镀膜技术,也是应用于镀制手机与手表外壳薄膜、彩色玻璃幕墙薄膜、眼镜架表面薄膜等装饰薄膜领域的主要镀膜技术。这种技术依靠电场电离气体产生气体离子和电子,并通过磁场将电子束缚在一定范围内,使局部电子密度升高,反过来又电离出更多的气体离子,同时由带负电位的阴极吸引离子轰击靶面,实现靶材的刻蚀,将靶材原子或原子团等轰击下来,最终沉积到基片表面,实现在温升不大的情况下获得致密的薄膜。通常,阴极靶面上方的磁场分布是不均匀的,这将导致靶材刻蚀的不均匀,具体表现为同一靶材的不同刻蚀阶段的放电参数会发生变化,刻蚀速率也会发生改变。

3.针对这一问题,众多专家学者做了大量的研究工作,以增强磁控溅射镀膜工艺过程的稳定性。

4.专利cn211112196u公开了一种磁控溅射阴极的磁源结构。该专利采用横向磁铁和纵向磁铁交替排列且互相垂直的方式,相邻的纵向磁铁的磁极相反,相邻的纵向磁铁和横向磁铁的磁极相同。与常规的磁铁排布方式相比,通过这种横向磁体和纵向磁体的排列方式,可有效增强阴极靶表面附近的磁场强度;且横向磁铁的位置具有可调节性,可根据具体需要改变靶材表面磁场的分布情况,增强磁场分布的均匀性和一致性,靶材能够均匀溅射,提高利用率。但此结构采用相邻磁极相同的方式,而磁控靶所用磁铁多为强磁,因此实际安装过程中将因为磁极斥力产生很大的困难;且具体工艺过程中,调节横向磁铁位置也比较困难,与实际生产有一定脱节。

5.专利cn201162043y公开了一种磁控溅射靶结构及设备,包括:传动装置,至少两个转动轴和多个磁靶条;所述传动装置缠绕前所述转动轴上,形成传动机构;所述磁靶条并排布设前所述传动装置上,靶材位于所述传动机构的外侧。虽然该技术采用传动装置带动磁铁进行规律性的周期运动,形成平行均匀磁场,避免了局部损耗过大而导致靶材过早报废的问题,但是该技术只注重了靶材整体刻蚀跑道的均匀性,并没有考虑刻蚀过程刻蚀速率变化的问题,因此也无法实现靶材刻蚀过程中刻蚀速率的一致性。

6.目前大部分学者的主要研究目的都是提高靶材利用率,但实际上对于一些比较精密的镀膜过程,保证镀膜每一阶段得到的薄膜本身的性质和均匀性要比靶材利用率更重要,目前很少有专利涉及这个问题。

技术实现要素:

7.本发明提出一种磁控溅射阴极靶材刻蚀速率的控制装置及控制方法,以解决现有

技术中存在的靶材刻蚀速率不均匀、放电过程中参数波动的问题。

8.作为本发明的第一个方面,在于提供一种磁控溅射阴极靶材刻蚀速率的控制装置,其特征在于,所述结构包括靶模块、恒压电源以及设置于靶模块后方的磁场模块。所述靶模块包括靶材、水冷背板、安装板、外壳体和上盖板。所述磁场模块包括永磁铁和控制模块,控制模块主要由磁场移动装置构成。所述永磁铁与磁场移动装置设置于外壳体内部,承重于上盖板上;所述外壳体的内部还设置轭铁,所述轭铁的位置由磁场移动装置控制;所述水冷背板固定于安装板上,用于给靶材水冷;所述靶材固定于水冷背板上,整个阴极通过安装板固定于真空腔体上;所述上盖板上留有通孔,用于安装和接通供电电源以及水冷管进出口,接通后使用塑料封盖盖住通孔,以保证安全。

9.在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,所述磁场移动装置全部设置于外壳体中。

10.在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,所述上盖板通过螺栓固定于外壳体上,所述外壳体通过螺栓固定于安装板上。所述外壳体内部还设置圆柱磁铁安装座及接线柱,所述圆柱磁铁安装座以及接线柱底端固定于安装板上,接线柱设置于所述水冷背板的背面,与恒压电源连接。

11.在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,所述永磁铁包括条形磁铁和圆柱磁铁,所述条形磁铁全部固定于轭铁上,与轭铁同步移动;所述圆柱磁铁固定于圆柱磁铁安装座内,可单独移动。

12.在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,条形磁铁和圆柱磁铁工作原理相近,条形磁铁包括外圈条形磁铁和中间条形磁铁,外圈条形磁铁采用的极性与中间条形磁铁和圆柱磁铁极性相反,条形磁铁利用千分尺旋钮型精密滑台移动,不仅实时了解磁铁移动距离,而且也能控制靶面的磁场的分布以及磁场强度的大小,控制磁感线的轨迹,影响离子流密度。从而保证轰击靶面的离子流密度相对恒定。

13.优选的,所述外圈条形磁铁贴附于轭铁一面的边缘一周,中间条形磁铁在轭铁中间位置固定、并和外圈条形磁铁保持同一高度;外圈条形磁铁、中间条形磁铁和轭铁通过直线轴承整体移动。

14.在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,所述磁场移动装置包括直线轴承、滑杆、磁铁安装座及千分尺旋钮型精密滑台。

15.进一步的,所述直线轴承包括分别控制条形磁铁和圆柱磁铁往复移动的进给轴承;还包括承重轴承。

16.进一步的,所述千分尺旋钮型精密滑台包括进给圆柱磁铁的第一千分尺旋钮型精密滑台和进给条形磁铁的第二千分尺旋钮型精密滑台。

17.控制条形磁铁往复移动的进给轴承被进给滑杆穿过,进给轴承的滑杆顶端穿过上盖板后通过装夹板连接至第一千分尺旋钮型精密滑台用于条形磁铁的进给,另一端通过安装座连接至安装板;所述圆柱磁铁设置于圆柱磁铁安装座内,控制圆柱磁铁往复移动的进给轴承被进给滑杆穿过,进给轴承的滑杆顶端穿过上盖板后通过装夹板连接至第二千分尺旋钮型精密滑台用于两端圆柱磁铁的进给,另一端通过安装座连接至圆柱磁铁安装座。在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,所述水冷背板背面设置有进出水管;所述水冷背板的水路设计采用自水冷板的左下角进水、右上角出水的水路方案,以充分冷

却整个靶面。

18.在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,所述水冷背板的背面设置有电线接线柱,用于与恒压电源连接,以实现所述阴极的供电。

19.在本发明的磁控溅射阴极靶材刻蚀速率的控制装置中,所述靶材固定于水冷背板上,且根据所述靶材的材质不同,可采用不同的固定方式,如焊接、螺栓固定等。

20.本发明通过两个圆柱磁铁通过两个单独直线轴承来控制,加上之前的一个直线轴承控制整体的条形磁铁,本发明一共三个直线轴承,通过直线轴承控制磁铁进行往复移动,于此同时,也会通过千分尺旋钮的示数进行读取移动的距离多少。控制磁铁的的移动也就控制了磁感线,磁感应强度的大小和方向,也就控制了实验中腔体的等离子的运动,也就控制刻蚀速率。其中,控制刻蚀速率也是通过设备的中显示电流的大小,电压是恒电压模式,保持不变,电流大小通过反馈利用移动磁铁位置来控制。

21.作为本发明的第二个方面,还提供了一种磁控溅射阴极靶材刻蚀速率的控制方法,包括:在靶后方设置位置磁场模块,磁场模块包括永磁铁和控制模块,调整控制模块输入的控制参数以改变永磁铁的位置,即磁铁距离靶的距离,调整磁场分布,进而实现对靶材刻蚀速率的控制。

22.在本发明的磁控溅射阴极靶材刻蚀速率的控制方法中,所述永磁铁成轴对称形式分布,且两个对称面分别与矩形靶的两个对称面对应重合。

23.在本发明的磁控溅射阴极靶材刻蚀速率的控制方法中,所述调整控制模块输入的控制策略为:恒定放电电压、调整永磁铁的位置、稳定放电电流。

24.在本发明的磁控溅射阴极靶材刻蚀速率的控制方法中,所述控制模块包括手动/电动控制磁场移动的装置。

25.所述磁控溅射阴极靶材刻蚀速率的控制方法包括如下步骤:

26.步骤一、采用实施例1提供的磁控溅射阴极靶材刻蚀速率的控制装置布置磁场结构;

27.步骤二、确定输入总功wa,记录条形磁铁与圆柱磁铁位置xb、xc和初始靶电流i0,开始实验;

28.其中,wa=w0+uit,wa为预期的输入总功,为已知数;w0为初始用功,为已知数;u为恒定电压,i为实时监测的电流,t为刻蚀时间;

29.步骤三、检测当前输入总功wa是否小于预期的输入总功;

30.如果是,则进行电压和功率恒定的刻蚀实验;

31.如果不是,则结束实验;

32.步骤四、刻蚀实验过程中,检测电流是否在i0±

0.5a范围内;

33.如果是,则记录当前xb、xc、i和wa的数据,并返回步骤二;

34.如果不是,调节条形磁铁与圆柱磁铁位置xb、xc,而后重新检测电流是否在i0±

0.5a范围内。

35.上述技术方案至少具有如下有益效果:本发明磁控溅射阴极靶材刻蚀速率的控制方法,根据靶的材料、气体种类、具体工艺要求,采用恒压供电模式,通过手动/电动的方式对永磁铁的位置进行调节。可实现靶材刻蚀过程中离子轰击靶面的能量恒定、轰击靶面的离子流稳定,实现在整个工艺过程中靶材刻蚀均匀的目标。

36.本发明磁控溅射阴极靶材刻蚀速率的控制方法,设置了条形磁铁与圆柱磁铁,其中条形磁铁控制靶材刻蚀跑道的直道部分,圆柱磁铁控制靶材刻蚀的弯道部分,两种磁铁独立移动,可保证靶材刻蚀跑道的直道与弯道刻蚀速率相对一致,使放电过程中轰击靶面的离子能量恒定,保证靶材在刻蚀过程中刻蚀速度和镀膜品质的稳定。

37.采用本发明的控制装置和控制方法,控制靶材刻蚀速率非常精确,成本较低,放电参数稳定,可以有效地增加靶材刻蚀速率的一致性。

附图说明

38.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

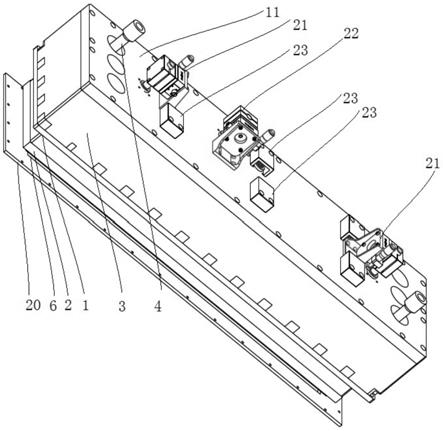

39.图1本发明的控制装置整体结构图;

40.图2本发明的控制装置隐藏上盖板和外壳体之后的内部结构图;

41.图3本发明的控制装置上盖板方向视图与a-a剖视图,其中(a)为上盖板方向视图,(b)为(a)的a-a剖视图;

42.图4本发明的控制装置水路板图;

43.图5本发明的控制装置永磁铁排布图;

44.图6为本发明的轭铁结构示意图;

45.图7截线线段位置图;

46.图8a不同磁铁位置靶面直道水平磁场变化图;

47.图8b不同磁铁位置靶面直道垂直磁场变化图;

48.图9a不同磁铁位置靶面弯道水平磁场变化图;

49.图9b不同磁铁位置靶面弯道垂直磁场变化图;

50.图10磁场名称说明;

51.图11刻蚀实验流程图;

52.图12放电电流随靶材刻蚀过程变化图。

53.其中:1-安装板;2-水冷背板;3-外壳体;4-进水管;5-接线柱;6-靶材;7-轭铁;9-承重轴承;11-上盖板;12-承重滑杆,13-进给滑杆;14-圆柱磁铁安装座;15-进给轴承;18-中间条形磁铁;19-圆柱磁铁;20-挡板;21-第一千分尺旋钮型精密滑台;22-第二千分尺旋钮型精密滑台;23-防电护罩;24-外圈条形磁铁。

具体实施方式

54.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

55.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

56.为使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本

发明做进一步描述。

57.实施例1:一种磁控溅射阴极靶材刻蚀速率的控制装置

58.如图1所示,本发明所述磁控溅射阴极靶材刻蚀速率的控制装置包括安装板1、水冷背板2、外壳体3和上盖板11;所述安装板1、外壳体3和上盖板11组成立方体,水冷背板2位于安装板1外侧;所述上盖板11上设置有进给圆柱磁铁的第一千分尺旋钮型精密滑台(进给圆柱磁铁)21两件、进给条形磁铁的第二千分尺旋钮型精密滑台22一件,所述第二千分尺旋钮型精密滑台22位于上盖板11中部,第一千分尺旋钮型精密滑台21位于上盖板11两端;所述水冷背板2上设置有进水管4,相应地,在水冷背板另一侧设置出水管,进水管4于出水管成对角分布,以实现充分冷却;所述水冷背板2外侧设置有靶材6,靶材6底部设置挡板20,所述靶材固定于水冷背板上,整个阴极通过安装板固定于真空腔体上。

59.所述上盖板通过螺栓固定于外壳体上,所述外壳体通过螺栓固定于安装板上。

60.如图2所示,所述外壳体3内部设置有承重轴承9、进给轴承15、圆柱磁铁安装座14以及接线柱5;所述圆柱磁铁安装座14以及接线柱5底端固定于安装板1上;

61.此外,如图3与图5所示,所述外壳体内设置有轭铁7、中间条形磁铁18、圆柱磁铁19以及外圈条形磁铁24,其中,外圈条形磁铁与中间条形磁铁磁极性相反;所述圆柱磁铁19设置于圆柱磁铁安装座14内;其中所有磁铁的高度相同,材料相同,都采用钕铁硼材料,通过调整条形磁铁(包括中间条形磁铁18和外圈条形磁铁24)与圆柱磁铁19进给距离,来控制磁场大小以实现非平衡磁场或平衡磁场,当各个磁铁进给距离相同时为平衡磁场;所述中间条形磁铁18、外圈条形磁铁24固定于轭铁7上。具体的,所述外圈条形磁铁24是贴附于轭铁7一面的边缘一周,中间条形磁铁18是在轭铁7中间位置固定、并和外圈条形磁铁24保持同一高度;外圈条形磁铁、中间条形磁铁和轭铁通过直线轴承整体移动。

62.进给轴承是直线轴承,作用是保证条形磁铁往复移动,同时在直线轴承端部配备有千分尺旋钮精密滑台,可通过千分尺旋钮移动,来控制进给距离的多少。所述的承重轴承为直线轴承,用于分担阴极结构的重量,防止阴极结构太重,如果只全部作用到三个进给结构支撑,进给结构上安装旋钮型千分尺,一方面会引起在进给时造成千分尺读数的误差,一方面支撑结构重量不够导致结构不稳定,导致阴极结构失效,同时为了保证承重轴承设置的安全性,在外壳加了防电护罩,避免造成触电事故。其他结构可以设计进行代替,但要保证有绝缘措施,以及阴极结构轭铁部分与外壳部分进行连接支撑,保证结构稳定性和支撑作用。

63.所述承重轴承9一共有6根,用于对整个磁场结构的承重,所述承重轴承9外套于承重滑杆12,滑杆顶端固定至上盖板11、底端固定至安装板1;承重轴承9与上盖板11连接处设置防护电罩23,使承重轴承9与外界绝缘,避免造成触电事故;所述进给轴承15一共有3根,其中1根为条形磁铁进给轴承用于整个条形磁铁的进给,另外2根为圆柱磁铁进给轴承用于两端圆柱磁铁的进给;所述进给轴承15被进给滑杆13穿过,进给轴承的滑杆顶端穿过上盖板后通过装夹板连接至第二千分尺旋钮型精密滑台22用于条形磁铁的进给,或连接至第一千分尺旋钮型精密滑台21用于两端圆柱磁铁的进给,另一端通过安装座连接至安装板1或圆柱磁铁安装座14。所述圆柱磁铁安装座14一共有2个,用于安装固定两端圆柱磁铁;所述轭铁7用于定位所有条形磁铁的位置以及遏制阴极后方的磁感线的扩散;所述接线柱5与冷却水板焊接,引出接线接通恒压电源与阴极连接,给整个阴极供电,即电源的负极。

64.如图4所示,所述水冷背板2内部示意图,工作时冷却水从下方连接至进水管4的进水口进入,从上方出口排出,以充分冷却整个靶材。

65.如图6所示,所述轭铁7上留有供承重轴承9的承重滑杆12穿过的通孔;条形磁铁进给轴承15的进给滑杆13穿过轭铁并与轭铁7固定连接、从而带动轭铁随条形磁铁进给滑杆移动;轭铁7上还留有供圆柱磁铁进给轴承的进给滑杆穿过的通孔,以保证圆柱磁铁可自由移动。

66.本发明对磁控溅射阴极靶材进行刻蚀的工作过程为:在基片设置完毕与水冷系统开启之后,将真空室抽至气体压力低于3.0

×

10-4

pa以下,之后充入氩气放电,对基片进行离子清洗,待清洗完毕,充入反应气体,打开电源设置为恒压模式,待参数稳定后开始镀膜,随着镀膜过程的进行,通过调节第二千分尺旋钮型精密滑台22的进给量,改变整个条形磁铁(中间条形磁铁18和外圈条形磁铁24随轭铁同时进给)的位置,进而调节靶面刻蚀直道处的磁场强度,使镀膜过程中放电电流相对不变;同时,通过调节千分尺旋钮型精密滑台21的进给量,可以改变圆柱磁铁的位置,进而调节靶面刻蚀弯道处的磁场强度,使之与直道处相对一致,保证弯道处与直道处刻蚀速率相对一致,千分尺旋钮精密滑台调节过程中,可利用观察实验中的电流变化可以进行手动调节,也可通过实验过程电流变化(随着刻蚀电流会变大)给千分尺旋钮精密滑台一个反馈信号,进行自动调节。通过观察和控制刻蚀程度调整磁铁位置,从而提高靶材利用率。

67.下面以实施例的形式说明一下本发明的实施过程及实施效果。

68.实施例2:本发明的控制装置的磁场结构和控制方法在靶尺寸为698mm

×

148mm的矩形靶上的磁场调节应用实例。

69.在靶材料为铝、尺寸为698mm

×

148mm的矩形靶后方按图5所示布置磁场结构,其中外圈磁铁与中间磁铁磁极性相反。通过调节千分尺旋钮型精密滑台21和22的进给量,可以改变靶面磁场分布情况,这里对磁铁位置进行特殊说明:将磁铁的位置用mm表达。具体而言,整体0毫米的位置所代表的位置为磁铁(分别涉及外圈条形磁铁、中间条形磁铁和圆柱磁铁)上表面与水冷背板的下表面重合;而整体10毫米的位置则为磁铁上表面远离水冷背板下表面10mm。

70.为了对磁铁整体移动过程中靶面磁场变化做进一步分析和说明,在靶表面分别建立两条截线线段,如图7所示,其中截线a的起点为靶材长边中心,终点是该边对边中心,截线长度148mm,用于研究直道部分磁场变化;截线b的起点为靶材短边中心,终点是该边对边中心,截线长度698mm,用于研究弯道部分磁场变化。

71.图8(a)、8(b)分别为沿截线a方向与距离原点在0~148mm范围内路径上的水平方向和垂直方向的磁感应强度分量。图9(a)、9(b)分别为沿截线b方向与距离原点在0~698mm范围内路径上的水平方向和垂直方向的磁感应强度分量。

72.由图8(a)、8(b)和图9(a)、9(b)可以看出,随着磁铁位置逐渐远离靶面,弯道和直道的靶面同一位置的水平磁场和垂直磁场都有所降低;磁场强度降低将导致磁场束缚电子的能力降低,使等离子体密度有所下降,削弱靶材刻蚀的行为。这里对名词“水平磁场”进行解释说明,对于一根磁感线,其切线方向为磁场矢量b的方向,将b沿平行于靶面和垂直于靶面方向进行正交分解,得到的平行于靶面方向的矢量分量称为“水平磁场”;同理,将得到的垂直于靶面方向的矢量分量称为“垂直磁场”,示意图如图9所示。

73.实施例3:本发明的控制装置的磁场结构和控制方法在靶尺寸为698mm

×

148mm的矩形靶上的刻蚀速率控制应用实例。

74.设定电源的输出电压为367v恒定不变,在靶材刻蚀前期进行一系列参数调整和摸索等,记录这一阶段刻蚀功总计为75kw

·

h,为初始功。在75kw

·

h之后通过调节阴极磁场控制靶电流稳定在16

±

0.5a,即放电功率在5.87kw左右,上下偏差不得超过3.125%。使靶材在恒电压u且靶电流i相对不变的情况下刻蚀150kw

·

h,记录各阶段累计的刻蚀总功wa与对应的条形磁铁位置xb和圆柱磁铁位置xc。由于在放电过程中工作气压对靶电流也有影响,因此在调节磁场过程中需要始终保证工作气压为0.5pa。

75.电源的输出电压可选择350-420v范围,根据具体设备具体参数给定,电压太小,不能产生辉光放电,不能进行靶面刻蚀,电压太大,靶面刻蚀过于严重,会产生渗透的影响,不利于刻蚀的进行。

76.75kw

·

h为具体的本实施例中在进行刻蚀前进行的一系列参数调整和摸索等过程所做的功,主要是对电压,电流,以及充气气压(持续充入气体流量的多少ccm),磁场强度变化范围电流变化的数值,以及在刻蚀过程中的放电稳定性的研究。

77.其他磁场是通过控制磁铁移动控制磁场强度在靶面的大小,磁场的强弱通过实验过程中靶面的电流来进行反应,磁场越强,靶电流越大。本次实验也是在于刻蚀过程中,随着靶材不断的刻蚀,磁铁距离靶材刻蚀位置不断接近,进而磁场强度变大,导致靶面电流变大,为了控制电流在16

±

0.5a范围内移动,需要通过控制磁铁向后移动,来减弱电流的变化。该方法具有一定的通用性。

78.电流控制范围为16

±

0.5a,

±

0.5a是表明控制在误差允许范围内进行均匀刻蚀的,但也可以进一步缩小,但太小的误差电流不容易控制。其他数据(16a)也要保证靶材能够进行正常的辉光放电,靶材电流太小不会启辉,进行辉光放电。亦或是靶面亮度不够,刻蚀缓慢;电流太大也会导致温度过高,其次磁场强度调节有限。温度抬高刻蚀出来的颗粒变大,镀膜不均匀,致密度不够的影响,不利于实验的进行。

79.放电功率根据公式p=ui来计算。

80.由于通过调节条形磁铁和圆柱磁铁的位置可以改变靶面水平磁场的大小,而水平磁场可以约束电子运动,进而控制表面ar

+

的流量。通过调节初始条形磁铁和圆柱磁铁的位置,使靶电流达到16a,确定两种磁铁的初始位置分别为2mm和4mm位置。具体实验流程如图11所示。输入总功根据w=uit公式计算,电压u为恒电压367v,但随着不断的刻蚀,电流i会变大,需要通过调节千分尺旋钮来改变磁场进而控制电流在16

±

0.5a范围内。通过实验记录电压u,电流i和时间t,然后进行累加和计算总功(功用w=uit来计算)多少,进而计算出输入总功wa。

81.计算公式为wa=w0+uit,

82.其中,wa为预期的输入总功,本实施例中为225kw

·

h;w0为初始用功,指代进行刻蚀前进行的一系列参数调整和摸索等过程所做的功,为已知数,本实施例中为75kw

·

h;

83.u为恒定电压,本实施例中为367v,i为实时监测的电流,t为刻蚀时间。

84.步骤一、采用实施例1提供的磁控溅射阴极靶材刻蚀速率的控制装置布置磁场结构,开始实验;

85.步骤二、记录输入总功wa、条形磁铁与圆柱磁铁位置xb、xc和靶电流i;

86.步骤三、检测当前输入总功wa是否<225kw

·

h;

87.如果是,则进行电压和功率恒定的刻蚀实验,功率p=u*i,通过控制电流,保持功率恒定;

88.如果不是,则结束实验;

89.步骤四、刻蚀实验过程中,检测电流是否在15.5a~16.5a范围内;

90.如果是,则记录当前xb、xc、i和wa的数据,并返回步骤二;

91.如果不是,调节条形磁铁与圆柱磁铁位置xb、xc,而后重新检测电流是否在15.5a~16.5a范围内。

92.按照图11所示的流程对靶材刻蚀过程进行控制,得到数据如表1所示。其中i0代表移动磁铁前的靶电流。

93.表1通过磁铁位置的改变实现靶电流的控制

94.[0095][0096]

根据表1中数据,绘制放电电流随靶材刻蚀过程的变化图(图12),从图12可以看出,在使用本发明的控制装置的磁场结构和控制方法的情况下,放电电流可以很好地稳定在16a

±

0.5a范围内,结果表明,在放电过程不同阶段的单位时间内,轰击靶面的离子数量可以稳定在波动比较小的范围内;而离子的轰击能量取决于放电电压,本装置的放电电压由恒压电源提供,因此可以保证离子轰击能量不变,综合上述两方面结果,可以得到,利用本发明的装置和控制方法可以将靶材的刻蚀速率稳定在一定范围内。

[0097]

以上所述仅为本发明的较佳实施例,并不用以限制本发明的思想,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1