一种耐高温覆膜砂及其制备方法与流程

1.本发明属于覆膜砂技术领域,涉及一种耐高温覆膜砂及其制备方法。

背景技术:

2.覆膜砂是用酚醛树脂加潜伏性固化剂和润滑剂通过一定的覆膜工艺配制所得,受热时包覆在砂粒表面的树脂熔融,固化剂作用下,熔融的树脂由线性结构迅速转变成不熔融的体型结构,从而使覆膜砂固化成型。最早采用的是热固性树脂,现在已经发展到采用热塑性酚醛树脂。

3.覆膜砂性能优良,打出的型壳成形性好、轮廓清晰、表面质量好,还具有以下优点:

4.(1)可以适当调控强度,满足铸铁、铸钢对型砂的必要工艺强度要求;

5.(2)流动性好,充型能力强,可以制造复杂的砂芯,如内燃机缸体、缸盖的水套、气道砂芯等;

6.(3)铸件尺寸精度达ct7~8级,表面粗糙度ra可达6.3~12.5μm;

7.(4)溃散性较好,铸件比较容易清理。

8.然而传统覆膜砂铸造工艺只能满足2"~6"阀门铸件,包括外型及型芯,超过6"以上铸件因壁厚大,浇注压力高,覆膜砂壳膜壳芯铸造工艺还未得到全面使用。普通阀门覆膜砂由天然硅砂、酚醛树脂、耐高温添加剂、乌洛托品和硬脂酸钙组成,只具备耐高温和低发气特性,只能满足重量较轻、壁厚较薄的阀门铸件。

9.中国专利cn107262662a用海南硅砂、四氧化三铁砂、酚醛树脂、固化剂、铬铁矿粉和润滑剂配制成超耐高温铸钢覆膜砂,四氧化三铁砂与海南硅砂混合均匀,铬铁矿粉覆在海南硅砂和四氧化三铁砂表面,钢水浇注过程中,先和铬铁矿粉接触,并迅速形成一层钢膜来有效阻止钢水渗透,当树脂膜燃烧完后四氧化三铁会将多余的热量迅速导出,利用铬铁矿粉和四氧化三铁砂的双激冷效果,获得超耐高温铸钢覆膜砂。中国专利cn107913974a由sio2含量≥99%的石英硅砂、铬铁矿砂、硅溶胶、硅烷偶联剂、碱性酚酸树脂、固化剂、润滑剂和添加剂制成铸钢件用覆膜砂,高纯度的石英硅砂辅以铬铁矿砂,高温下的强度更高,石墨粉和润滑剂的使用使生产的铸钢件表面光洁度高,不经加工就可使用,极大地节省生产成本;硅烷偶联剂与硅溶胶的使用优化了所述覆膜砂的强度、灼烧减量和发气量等技术指标;硅溶胶与石墨粉的使用增强铸钢件的光洁度。

10.根据阀门铸件的市场需求,需要开发一种能满足阀门铸件重量45kg~250kg的覆膜砂。

技术实现要素:

11.本发明的目的是提供一种具有高强度、良好导热性的耐高温覆膜砂,可以满足一些重量较大的阀门铸件。

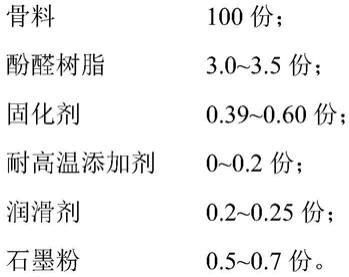

12.本发明提供的耐高温覆膜砂,包括以下原料组分:

[0013][0014]

进一步地,骨料由90~96%的高硅再生砂与4~10%的天然铁矿砂组成,高硅再生砂的目数为50~140目,天然铁矿砂的目数为70~140目。

[0015]

进一步地,高硅再生砂的硅含量95~98%、含泥量≤0.1%、灼减量≤0.1%、线膨胀率<2.3%。

[0016]

本发明提供的高硅再生砂制备方法包括如下步骤:

[0017]

(1)除去废旧高硅砂中的杂物和铁屑,并将高硅砂破碎成粒径小于1.7mm的砂粒;

[0018]

(2)将砂粒通过螺旋输送设备转运至焙烧炉顶分散投入焙烧炉,高温燃烧;

[0019]

(3)燃烧后的砂粒通过高速运转碾磨设备进行研磨,造粒分筛设备对完成碾磨的砂粒进行大小分离,存入相应储存库。

[0020]

本发明的高硅再生砂由经过浇注铁水高温处理后的废旧高硅砂,在再生处理过程中再次高温焙烧所得。二次高温焙烧可清除砂粒中的结晶水、有机物、碳酸盐、氧化物等,与天然硅砂相比其拥有圆整粒型、灼减量低、含泥量低、膨胀率低等特点。

[0021]

本方法中分选废砂中的杂物、铁屑,破碎分散较大的块状物,可以保证配料过程流畅,使砂粒表面有机物能被充分燃烧。经过燃烧后的高硅再生砂通过高速运转碾磨设备,可以去除砂粒表面未燃烧完全物质,同时对砂粒进行整形作用,使砂粒更为圆整。

[0022]

进一步地,步骤(2)中高温燃烧的温度为650~700℃,时间为6~8h。

[0023]

进一步地,酚醛树脂为使用异丙基化磷酸三苯酯改性的酚醛树脂,流长(酚醛树脂在125

±

1℃环境中的玻璃片倾斜60

°

条件下,放置20min的流程)为100~120mm/125℃、聚速70~80s/150℃、软化点90~95℃。异丙基化磷酸三苯酯可在树脂高温燃烧时起到阻燃效果,使该树脂具有耐燃烧、强度高等特点。

[0024]

进一步地,固化剂为六亚甲基四胺与水以1:2.5~3.5的质量比混合组成的溶液。

[0025]

进一步地,润滑剂为硬脂酸钙、硬脂酸、硬脂酸甘油酯中的一种或多种,目数为350~450目,优选为硬脂酸钙。

[0026]

进一步地,耐高温添加剂是由水镁石、多聚磷酸和月桂胺以2~3:2~3:1的质量比组成的无机复合材料。

[0027]

进一步地,石墨粉为鳞片石墨、土状石墨及块状石墨中的一种或多种,目数为150~220目,优选为土状石墨。石墨粉可以提高骨料的燃烧能力,延长耐热时间。

[0028]

本发明提供的一种耐高温覆膜砂的制备方法,包括如下步骤:

[0029]

(1)称取高硅再生砂与进口南非天然铁矿砂混合,高温加热;

[0030]

(2)将高温骨料投入到相同温度的混炼设备中,同时加入石墨和耐高温添加剂材料搅拌混合均匀;

[0031]

(3)将酚醛树脂和固化剂加入到混炼设备中搅拌;

[0032]

(4)酚醛树脂与固化剂混合均匀后,加入润滑剂进行搅拌,形成覆膜颗粒;

[0033]

(5)将所得覆膜颗粒进行破碎过筛,冷却至室温得到耐高温覆膜砂。

[0034]

进一步地,步骤(1)中高温加热到150~160℃,步骤(2)中搅拌时间为10~20s,步骤(3)中搅拌时间为60~70s,步骤(4)中搅拌时间为30~40s。

[0035]

进一步地,步骤(5)中破碎过筛分为三次,第一次是通过混炼设备偏心运转碾轮与铲板运转挤压碰撞进行破碎,第二次是通过拥有两层筛网的摇摆筛进行分筛破碎,第一层筛网2~3目,第二层筛网4~5目,第三次是通过拥有两次筛网的震输机设备进行过筛,第一层筛网16~18目,第二层筛网20~22目。

[0036]

进一步地,步骤(5)中冷却方式为从设备底部吹入风量,使经过冷却床的砂粒呈现沸腾状态,冷却床中部位置安装循环水管,通过水流温差带着热量,从而达到降温的效果。

[0037]

相比现有技术,本发明方法具有以下优点:

[0038]

(1)骨料采用再生高硅砂和天然铁矿砂,天然铁矿砂具有天然硅砂粒型,表面较为圆整,覆膜性能优良,同时具有导热性能,充分传导型腔内热量,减少型砂耐温压力;

[0039]

(2)高硅再生砂经过浇注铁水高温处理后,在再生处理过程中再次高温焙烧,清除了砂粒中的结晶水、有机物、碳酸盐、氧化物等杂质;

[0040]

(3)高硅再生砂经过二次焙烧,使砂粒发生相变,降低其膨胀率,提高了原砂的品质,硅含量>96%,膨胀量<2.3%;

[0041]

(4)酚醛树脂使用异丙基化磷酸三苯酯进行改性,可以催化聚合物的热氧交联反应,在聚合物表面形成一层碳化膜,减弱材料燃烧时的传热和传质效应,在树脂高温燃烧时起到阻燃效果,使该树脂具有耐燃烧、强度高等特点;

[0042]

(5)本发明方法制备成的覆膜砂具有较高的强度和良好的导热性,可以满足一些重量较大的阀门铸件,拓宽覆膜砂的应用领域。

具体实施方式

[0043]

下面通过具体实施例,对本发明的技术方案作进一步描述说明,应当理解的是,此处所描述的具体实施例仅用于帮助理解本发明,不用于本发明的具体限制。如果无特殊说明,本发明的实施例中所采用的原料均为本领域常用的原料,实施例中所采用的方法,均为本领域的常规方法。

[0044]

以下实施例及对比例所用高硅再生砂制备方法如下:

[0045]

(1)通过颚式破碎机、滚筒破碎机、铁屑磁选、料仓、定量配比皮带、斗提机和集尘器分选废旧高硅砂中的杂物和铁屑,破碎分散在砂中的较大块状物,使得高硅砂形成粒径<1.7mm的砂粒;

[0046]

(2)将砂粒通过螺旋输送设备转运至焙烧炉顶分散投入焙烧炉,680℃保温8h;

[0047]

(3)燃烧后的高硅再生砂通过高速运转碾磨设备进行研磨,造粒分筛设备对完成碾磨的砂粒进行大小分离。

[0048]

所得高硅再生砂粒度为100目、硅含量96%、含泥量为0.08%、灼减量为0.1%、线膨胀率<2.0%。

[0049]

以下实施例均选用100目的高硅再生砂和100目的进口南非天然铁矿砂制备骨料;

酚醛树脂为异丙基化磷酸三苯酯改性的酚醛树脂,购买于石家庄丰联精细化工有限公司,型号为710;固化剂为六亚甲基四胺与水以1:3的质量比混合组成;耐高温添加剂为水镁石、多聚磷酸和月桂胺以2:2:1的质量比混合成的复合材料;润滑剂为400目的硬脂酸钙;石墨粉为200目的土状石墨。热态抗拉强度、常温抗拉强度、热态抗弯强度、常温抗弯强度、发气量、固化速率项目按照jb/t 8583测试,粒度afs项目按照gb/t 2684测试,耐高温时间、高温膨胀项目按照t/cfa 010604.1测试。

[0050]

实施例1

[0051]

本实施例耐高温覆膜砂制作工艺流程如下:

[0052]

(1)称取475kg的高硅再生砂和25kg的进口南非天然铁矿砂,并加热到150℃;

[0053]

(2)将150℃的骨料投入到混炼设备中,同时加入2.5kg石墨粉和1.0kg耐高温添加剂材料搅拌10s;

[0054]

(3)将16kg酚醛树脂和2.08kg固化剂加入到混炼设备中搅拌60s,使酚醛树脂与固化剂完全混合;

[0055]

(4)酚醛树脂与固化剂完全混合均匀后,加入1.1kg润滑剂后搅拌30s,使块状分散形成覆膜颗粒;

[0056]

(5)混炼完成后进行破碎过筛,冷却至室温得到耐高温覆膜砂。

[0057]

上述步骤(5)中第一次是通过混炼设备偏心运转碾轮与铲板运转挤压碰撞进行破碎,第二次是通过两层筛网的摇摆筛进行过筛,第一层筛网2目,第二层筛网4目,第三次是通过震输机设备进行过筛,第一层筛网16目,第二层筛网20目。

[0058]

实施例2

[0059]

本实施例耐高温覆膜砂制作工艺流程如下:

[0060]

(1)称取450kg的高硅再生砂和50kg的进口南非天然铁矿砂,并加热到150℃;

[0061]

(2)将150℃的骨料投入到混炼设备中,同时加入2.5kg石墨粉和1.0kg耐高温添加剂材料搅拌12s;

[0062]

(3)将16kg酚醛树脂和2.08kg固化剂加入到混炼设备中搅拌62s,使酚醛树脂与固化剂完全混合;

[0063]

(4)酚醛树脂与固化剂完全混合均匀后,加入1.1kg润滑剂后搅拌32s,使块状分散形成覆膜颗粒;

[0064]

(5)混炼完成后进行破碎过筛,冷却至室温得到耐高温覆膜砂。

[0065]

上述步骤(5)中第一次是通过混炼设备偏心运转碾轮与铲板运转挤压碰撞进行破碎,第二次是通过两层筛网的摇摆筛进行过筛,第一层筛网2目,第二层筛网4目,第三次是通过震输机设备进行过筛,第一层筛网16目,第二层筛网20目。

[0066]

实施例3

[0067]

本实施例耐高温覆膜砂制作工艺流程如下:

[0068]

(1)称取475kg的高硅再生砂和25kg的进口南非天然铁矿砂,并加热到155℃;

[0069]

(2)将155℃的骨料投入到混炼设备中,同时加入2.5kg石墨粉和1.0kg耐高温添加剂材料搅拌14s;

[0070]

(3)将17.5kg酚醛树脂和2.08kg固化剂加入到混炼设备中搅拌64s,使酚醛树脂与固化剂完全混合;

[0071]

(4)酚醛树脂与固化剂完全混合均匀后,加入1.1kg润滑剂后搅拌34s,使块状分散形成覆膜颗粒;

[0072]

(5)混炼完成后进行破碎过筛,冷却至室温得到耐高温覆膜砂。

[0073]

上述步骤(5)中第一次是通过混炼设备偏心运转碾轮与铲板运转挤压碰撞进行破碎,第二次是通过两层筛网的摇摆筛进行过筛,第一层筛网2目,第二层筛网4目,第三次是通过震输机设备进行过筛,第一层筛网16目,第二层筛网20目。

[0074]

实施例4

[0075]

本实施例耐高温覆膜砂制作工艺流程如下:

[0076]

(1)称取475kg的高硅再生砂和25kg的进口南非天然铁矿砂,并加热到155℃;

[0077]

(2)将155℃的骨料投入到混炼设备中,同时加入3.5kg石墨粉和1.0kg耐高温添加剂材料搅拌16s;

[0078]

(3)将16kg酚醛树脂和2.08kg固化剂加入到混炼设备中搅拌66s,使酚醛树脂与固化剂完全混合;

[0079]

(4)酚醛树脂与固化剂完全混合均匀后,加入1.1kg润滑剂后搅拌36s,使块状分散形成覆膜颗粒;

[0080]

(5)混炼完成后进行破碎过筛,冷却至室温得到耐高温覆膜砂。

[0081]

上述步骤(5)中第一次是通过混炼设备偏心运转碾轮与铲板运转挤压碰撞进行破碎,第二次是通过两层筛网的摇摆筛进行过筛,第一层筛网2目,第二层筛网4目,第三次是通过震输机设备进行过筛,第一层筛网16目,第二层筛网20目。

[0082]

实施例5

[0083]

本实施例耐高温覆膜砂制作工艺流程如下:

[0084]

(1)称取475kg的高硅再生砂和25kg的进口南非天然铁矿砂,并加热到160℃;

[0085]

(2)将160℃的骨料投入到混炼设备中,同时加入2.5kg石墨粉搅拌18s;

[0086]

(3)将16kg酚醛树脂和2.08kg固化剂加入到混炼设备中搅拌68s,使酚醛树脂与固化剂完全混合;

[0087]

(4)酚醛树脂与固化剂完全混合均匀后,加入1.1kg润滑剂后搅拌38s,使块状分散形成覆膜颗粒;

[0088]

(5)混炼完成后进行破碎过筛,冷却至室温得到耐高温覆膜砂。

[0089]

上述步骤(5)中第一次是通过混炼设备偏心运转碾轮与铲板运转挤压碰撞进行破碎,第二次是通过两层筛网的摇摆筛进行过筛,第一层筛网2目,第二层筛网4目,第三次是通过震输机设备进行过筛,第一层筛网16目,第二层筛网20目。

[0090]

实施例6

[0091]

本实施例耐高温覆膜砂制作工艺流程如下:

[0092]

(1)称取475kg的高硅再生砂和25kg的进口南非天然铁矿砂,并加热到160℃;

[0093]

(2)将160℃的骨料投入到混炼设备中,同时加入2.5kg石墨粉和1.0kg耐高温添加剂材料搅拌20s;

[0094]

(3)将16kg酚醛树脂和2.72kg固化剂加入到混炼设备中搅拌70s,使酚醛树脂与固化剂完全混合;

[0095]

(4)酚醛树脂与固化剂完全混合均匀后,加入1.1kg润滑剂后搅拌40s,使块状分散

形成覆膜颗粒;

[0096]

(5)混炼完成后进行破碎过筛,冷却至室温得到耐高温覆膜砂。

[0097]

上述步骤(5)中第一次是通过混炼设备偏心运转碾轮与铲板运转挤压碰撞进行破碎,第二次是通过两层筛网的摇摆筛进行过筛,第一层筛网2目,第二层筛网4目,第三次是通过震输机设备进行过筛,第一层筛网16目,第二层筛网20目。

[0098]

对比例1

[0099]

对比例与实施例1的区别仅在于步骤(1)中使用475kg相同目数的天然硅砂和25kg进口南非天然铁矿砂混合。

[0100]

对比例2

[0101]

对比例2与实施例1的区别仅在于步骤(3)中使用没有改性的酚醛树脂。

[0102]

表1实施例与对比例性能参数表

[0103][0104]

表1可以看出,相比对比例,实施例具有更高的热态抗拉强度、常温抗拉强度、热态抗弯强度、常温抗弯强度、固化速率和耐高温性能,原因在于高硅再生砂经过浇注铁水高温处理后,在再生处理过程中再次高温焙烧,清除了砂粒中的结晶水、有机物、碳酸盐、氧化物等杂质,且二次焙烧使砂粒发生相变,降低其膨胀率,提高了原砂的品质,同时酚醛树脂使用异丙基化磷酸三苯酯进行改性,可以催化聚合物的热氧交联反应,在聚合物表面形成一层碳化膜,减弱材料燃烧时的传热和传质效应,在树脂高温燃烧时起到阻燃效果,使该树脂具有耐燃烧、强度高等特点。石墨粉为150~220目的土状石墨,也可以提高砂型的燃烧能力,增加耐热时间。

[0105]

最后应说明的是,本文中所描述的具体实施例仅仅是对本发明精神作举例说明,而并非对本发明的实施方式的限定。本发明所属技术领域的技术人员可以对所描述的具有实施例做各种各样的修改或补充或采用类似的方式替代,这里无需也无法对所有的实施方式予以全例。而这些属于本发明的实质精神所引申出的显而易见的变化或变动仍属于本发明的保护范围,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1