一种白钨矿高效酸解活化浸出钨杂多酸的方法与流程

1.本发明属于化工生产钨矿分解技术领域,具体涉及一种白钨矿高效酸解活化浸出钨杂多酸的方法。

背景技术:

2.中国是钨资源大国,其中,约70%为白钨矿(cawo4),约20%为黑钨矿(fewo4、mnwo4),约10%为黑白钨混合矿。随着高品质黑钨矿的大量消耗,成分复杂、低品位的白钨矿成为日后主要的钨冶炼矿物原料。钨冶炼处理钨矿物的方法主要包括naoh浸出、苏打水烧结后浸出、盐酸分解、硝酸分解、热球磨法、碱压煮等方法,目前碱压煮分解钨精矿是主流。

3.中国专利cn 113684380 a公开了一种钨的提取工艺及其应用,将钨矿原料与钨酸盐溶液在酸性条件下混合,加热反应将钨溶出,随后固液分离,再将滤液进行后处理,即得钨产品。但存在首先制备钨酸盐的前提条件,增加钨酸盐制备工序,钨矿分解前端流程长,成本高,工序操作多。

4.中国专利cn 113699366 a公开了一种高效分解低度白钨矿的方法,将低度白钨矿通过球磨机破碎制浆,在碱分解釜加入固体氢氧化钠进行压煮,碱煮后液采用板框压滤机分离洗涤。存在碱耗高、设备要求高、钠碱体系存在可溶性钠盐的废水处理难等问题。

5.中国专利cn 111893326 a公开了一种两步酸分解法提取钨的方法,采用盐酸、硫酸或硝酸分解钨矿或粗钨酸钠溶液得到粗钨酸,并加入聚乙二醇进行第一次分解,再用氨水或者碳酸铵溶液溶解粗钨酸得到粗钨酸铵溶液,之后加入盐酸、硫酸或硝酸或者通入co进行分解,得到钨酸和铵盐溶液。上述流程两步分解,存在多种酸、氨物料及有机溶剂,存在氨回收工序,二次分解,流程冗长,物料杂、成本较高等缺点。

技术实现要素:

6.本发明的目的在于提供一种白钨矿高效酸解活化浸出钨杂多酸的方法,采用硫酸直接分解白钨矿,浸出钨杂多酸,易于分离石膏浸出渣;合理的设计了工艺路线,解决了现有技术中白钨矿与硫酸反应生成固体钨酸与难溶性硫酸钙,二者均为固相而无法分离的难题。

7.为解决以上技术问题,本发明采用以下技术方实施:

8.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

9.s1:在搅拌状态下,将白钨矿与其质量3.6~4倍体积的底水混合均匀,得到矿浆;

10.s2:向矿浆中加入白钨矿质量0.4~0.45倍体积的硫酸,得到反应液a;

11.s3:向反应液a中加入活化水,使反应液总体积为白钨矿质量5~6倍;然后加热,然后保温进行渣分解反应,得到反应液b;

12.s4:在低速搅拌状态下,将反应液b进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

13.进一步,步骤s1、s3中,所述的底水或活化水为生产用水、生活用水或离子水。

14.进一步,步骤s2中,硫酸的质量分数为98%。

15.进一步,步骤s2中,硫酸加入速度以维持反应温度为25~50℃为准。

16.进一步,步骤s3中,加热至温度为80~100℃。

17.进一步,步骤s3中,渣分解反应时间为2.5~5h。

18.进一步,步骤s4中,搅拌温度为70~80℃。

19.进一步,步骤s1中,所述的白钨矿中wo3含量为30~68%,sio2含量为1.8~10%,ca含量为10~27%,mo含量为0.004~1.5%,mg含量为0.15~2%。

20.进一步,步骤s3中,加入活化水后,按p、wo3质量比为0.005~0.03:1加入含磷矿渣或磷酸钠助剂。

21.进一步,步骤s1中,所述的白钨矿中wo3含量为41~55%,sio2含量为2.5~4.0%,ca含量为21~25%,mo含量为0.5~0.6%,mg含量为0.6~0.7%。

22.本发明具有以下有益效果:

23.1.本发明采用硫酸直接分解白钨矿,浸出钨杂多酸,易于分离石膏浸出渣,突破行业内白钨矿与硫酸反应生成固体钨酸与难溶性硫酸钙,二者均为固相而无法分离的技术难题,为重大技术成果。

24.2.本发明以水作为活化剂,使体系的石膏向重新溶解的方向发展,在进一步溶解的体系内,将原包裹的钨矿颗粒释放到体系溶液中,强化钨矿酸解的过程,提高钨浸出率,降低石膏渣含钨量在反应过程中进一步活化钨杂多酸,提高其可溶性,提高石膏渣的固液分离程度,促进白钨矿彻底分解;使得浸出率达到99.70%以上,大大提高了钨资源利用率。

25.3.本发明可根据白钨矿化学组成不同,选择加入或者不加入助剂,对于wo3含量为41~55%,sio2含量为2.5~4.0%,ca含量为21~25%,mo含量为0.5~0.6%,mg含量为0.6~0.7%的白钨矿,无需添加助剂,也能获得较高的浸出率;对于本发明该化学组成以外的其他化学组成的白钨矿,在活化水和助剂的共同存在时,能够协同提高浸出率。

26.4.经过本发明处理后获得的浸出石膏渣,其组成满足目前水泥建材助剂的成分要求,可实现浸出渣无害化处理及综合利用。

27.5.本发明工艺操作简便,设备要求低,同时后续无需因添加其他络合剂或助剂而增加物料循环利用工序及其设备设施,投入成本低;相比于盐酸法分解白钨矿,本发明不会产生有害挥发气体,很好的改善了工作环境;且本发明对钨矿原料适应性强,适用于绝大多数的白钨矿,推广前景广阔。

具体实施方式

28.为便于更好地理解本发明,通过以下实施例加以说明,这些实施例属于本发明的保护范围,但不限制本发明的保护范围。

29.实施例1

30.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

31.s1:向白钨矿分解反应器内加入14.6m3生产用水,在搅拌状态下,投入wo3含量为41.2%,sio2含量为2.85%,ca含量为22%,mo含量为0.52%,mg含量为0.60%的白钨矿4t,混合均匀,得到矿浆;

32.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.6m3,控制滴加过程中反应温

度为25℃,得到反应液a;

33.s3:向反应液a中加入活化水5.4m3,升温加热至反应液温度为80℃,然后保温进行渣分解反应2.5h,取样检测,渣中钨含量为0.16%,反应结束,得到反应液b;

34.s4:低速搅拌使反应液b混合均匀,保持反应液温度为75℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

35.实施例2

36.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

37.s1:向白钨矿分解反应器内加入16m3生活用水,在搅拌状态下,投入wo3含量为42.08%,sio2含量为2.54%,ca含量为21%,mo含量为0.50%,mg含量为0.61%的白钨矿4t,混合均匀,得到矿浆;

38.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.6m3,控制滴加过程中反应温度为30℃,得到反应液a;

39.s3:向反应液a中加入活化水5.4m3,升温加热至反应液温度为80℃,然后保温进行渣分解反应2.5h,取样检测,渣中钨含量为0.18%,反应结束,得到反应液b;

40.s4:低速搅拌使反应液b混合均匀,保持反应液温度为70℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

41.实施例3

42.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

43.s1:向白钨矿分解反应器内加入15m3离子水,在搅拌状态下,投入wo3含量为43.01%,sio2含量为2.84%,ca含量为22.2%,mo含量为0.54%,mg含量为0.64%%的白钨矿4t,混合均匀,得到矿浆;

44.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.68m3,控制滴加过程中反应温度为30℃,得到反应液a;

45.s3:向反应液a中加入活化水5.4m3,升温加热至反应液温度为95℃,然后保温进行渣分解反应3.0h,取样检测,渣中钨含量为0.14%,反应结束,得到反应液b;

46.s4:低速搅拌使反应液b混合均匀,保持反应液温度为75℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

47.实施例4

48.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

49.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为45.43%,sio2含量为3.0%,ca含量为23.0%,mo含量为0.52%,mg含量为0.65%的白钨矿4t,混合均匀,得到矿浆;

50.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.75m3,控制滴加过程中反应温度为30℃,得到反应液a;

51.s3:向反应液a中加入活化水6.25m3,升温加热至反应液温度为90℃,然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为0.12%,反应结束,得到反应液b;

52.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

53.实施例5

54.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

55.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为52.0%,sio2含量为3.5%,ca含量为21.95%,mo含量为0.53%,mg含量为0.62%的白钨矿4t,混合均匀,得到矿浆;

56.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为35℃,得到反应液a;

57.s3:向反应液a中加入活化水6.2m3,升温加热至反应液温度为95℃,然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为0.11%,反应结束,得到反应液b;

58.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

59.实施例6

60.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

61.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为55.0%,sio2含量为4.0%,ca含量为25%,mo含量为0.60%,mg含量为0.70%的白钨矿4t,混合均匀,得到矿浆;

62.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

63.s3:向反应液a中加入活化水6.2m3,升温加热至反应液温度为95℃,然后保温进行渣分解反应5.0h,取样检测,渣中钨含量为0.10%,反应结束,得到反应液b;

64.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

65.实施例7

66.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

67.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为30.0%,sio2含量为10.0%,ca含量为27%,mo含量为1.50%,mg含量为2.0%的白钨矿4t,混合均匀,得到矿浆;

68.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

69.s3:先向反应液a中加入活化水6.2m3,再向反应液中投入0.054t磷酸三钠,控制溶液p、wo3质量比为为0.005:1;升温加热至反应液温度为80℃,然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为0.15%,反应结束,得到反应液b;

70.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

71.实施例8

72.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

73.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为40.0%,sio2含量为9.1%,ca含量为20.5%,mo含量为0.20%,mg含量为1.6%的白钨矿4t,混合均匀,得到矿浆;

74.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温

度为45℃,得到反应液a;

75.s3:先向反应液a中加入活化水6.2m3,再向反应液中投入0.26t磷酸三钠,控制溶液p、wo3质量比为为0.03:1;升温加热至反应液温度为100℃,然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为0.10%,反应结束,得到反应液b;

76.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

77.实施例9

78.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

79.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为56.10%,sio2含量为2.7%,ca含量为20.0%,mo含量为0.045%,mg含量为0.45%的白钨矿4t,混合均匀,得到矿浆;

80.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

81.s3:先向反应液a中加入活化水6.2m3,再向反应液中投入0.06t磷酸三钠,控制溶液p、wo3质量比为为0.0085:1;升温加热至反应液温度为95℃,然后保温进行渣分解反应4h;取样检测,渣中钨含量为0.12%,反应结束,得到反应液b;

82.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

83.实施例10

84.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

85.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为62.0%,sio2含量为2.3%,ca含量为19.50%,mo含量为0.008%,mg含量为0.32%的白钨矿4t,混合均匀,得到矿浆;

86.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

87.s3:先向反应液a中加入活化水6.2m3,再向反应液中投入0.9t p含量为2.8%的含磷矿渣,控制溶液p、wo3质量比为为0.01:1;升温加热至反应液温度为95℃,然后保温进行渣分解反应4h;取样检测,渣中钨含量为0.13%,反应结束,得到反应液b;

88.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

89.实施例11

90.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

91.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为64.28%,sio2含量为2.09%,ca含量为18.10%,mo含量为0.004%,mg含量为0.20%的白钨矿4t,混合均匀,得到矿浆;

92.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

93.s3:先向反应液a中加入活化水6.2m3,再向反应液中投入0.6t p含量2.4%的含磷矿渣,控制溶液p、wo3质量比为为0.005:1;升温加热至反应液温度为95℃,然后保温进行渣

分解反应4h,取样检测,渣中钨含量为0.17%,反应结束,得到反应液b;

94.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

95.实施例12

96.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

97.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为68%,sio2含量为1.95%,ca含量为17.50%,mo含量为0.005%,mg含量为0.18%的白钨矿4t,混合均匀,得到矿浆;

98.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

99.s3:先向反应液a中加入活化水6.2m3,再向反应液中投入0.054t p含量为2.6%的含磷矿渣,控制溶液p、wo3质量比为为0.008:1;升温加热至反应液温度为95℃,然后保温进行渣分解反应5h,取样检测,渣中钨含量为0.14%,反应结束,得到反应液b;

100.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

101.实施例13

102.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

103.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为68%,sio2含量为1.80%,ca含量为17.70%,mo含量为0.0045%,mg含量为0.15%的白钨矿4t,混合均匀,得到矿浆;

104.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

105.s3:先向反应液a中加入活化水6.2m3,再向反应液中投入2.75t p含量为2.6%的含磷矿渣,控制溶液p、wo3质量比为为0.03:1;升温加热至反应液温度为95℃,然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为0.10%,反应结束,得到反应液b;

106.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

107.实施例14

108.一种白钨矿高效酸解活化浸出钨杂多酸的方法,包括以下步骤:

109.s1:向白钨矿分解反应器内加入16m3生产用水,在搅拌状态下,投入wo3含量为66%,sio2含量为2.63%,ca含量为10.0%,mo含量为0.007%,mg含量为0.25%的白钨矿4t,混合均匀,得到矿浆;

110.s2:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,控制滴加过程中反应温度为50℃,得到反应液a;

111.s3:先向反应液a中加入活化水6.2m3,再投入2.10tp含量为2.55%的含磷矿渣,控制溶液p、wo3质量比为为0.005:1;升温加热至反应液温度为95℃,然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为0.10%,反应结束,得到反应液b;

112.s4:低速搅拌使反应液b混合均匀,保持反应液温度为80℃,将其泵入固液分离设备进行洗涤、分离,得到钨杂多酸和浸出石膏渣。

113.对比例1

114.与实施例7基本相同,唯有不同的是,调整了步骤s2和步骤s3的加料顺序如下:

115.s2:先向反应液a中投入0.054t磷酸三钠,控制溶液p、wo3质量比为为0.005:1,再加入活化水6.2m3,升温加热至反应液温度为80℃;

116.s3:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,得到反应液a;然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为1.2%,反应结束,得到反应液b。

117.对比例2

118.与实施例9基本相同,唯有不同的是,调整了步骤s2和步骤s3的加料顺序如下:

119.s2:先向反应液a中投入0.06t磷酸三钠,控制溶液p、wo3质量比为为0.0085:1,再向反应液中加入活化水6.2m3,升温加热至反应液温度为95℃;

120.s3:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,得到反应液a;然后保温进行渣分解反应4h;取样检测,渣中钨含量为0.85%,反应结束,得到反应液b。

121.对比例3

122.与实施例10基本相同,唯有不同的是,调整了步骤s2和步骤s3的加料顺序如下:

123.s2:先向反应液中投入0.9t p含量为2.8%的含磷矿渣,控制溶液p、wo3质量比为为0.01:1,再向反应液a中加入活化水6.2m3;升温加热至反应液温度为95℃;

124.s3:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,得到反应液a;然后保温进行渣分解反应4h;取样检测,渣中钨含量为1.0%,反应结束,得到反应液b。

125.对比例4

126.与实施例12基本相同,唯有不同的是,调整了步骤s2和步骤s3的加料顺序如下:

127.s2:先向反应液中投入2.75t p含量为2.6%的含磷矿渣,控制溶液p、wo3质量比为为0.03:1,再向反应液a中加入活化水6.2m3,升温加热至反应液温度为95℃;

128.s3:以慢速方式向矿浆加入质量分数为98%的硫酸1.8m3,得到反应液a;然后保温进行渣分解反应3.5h,取样检测,渣中钨含量为0.90%,反应结束,得到反应液b。

129.对比例5

130.与实施例7基本相同,唯有不同的是,步骤s3中未投入磷酸三钠;取样检测,渣含钨为0.85%。

131.对比例6

132.与实施例8基本相同,唯有不同的是,步骤s3中未投入磷酸三钠;取样检测,渣含钨为1.0%。

133.对比例7

134.与实施例13基本相同,唯有不同的是,步骤s3中未投入含磷矿渣;取样检测,渣含钨为1.07%。

135.对比例8

136.与实施例14基本相同,唯有不同的是,步骤s3中未投入含磷矿渣;取样检测,渣含钨为1.10%。

137.对比例9

138.与实施例1基本相同,唯有不同的是,步骤s3中未加入活化水;取样检测,渣中钨含量为1.0%。

139.对比例10

140.与实施例5基本相同,唯有不同的是,步骤s3中未加入活化水,取样检测,渣中钨含量为0.95%。

141.对比例11

142.与实施例7基本相同,唯有不同的是,步骤s3中未加入活化水,取样检测,渣中钨含量为0.60%。

143.对比例12

144.与实施例7基本相同,唯有不同的是,步骤s3中未加入活化水,也未投入磷酸三钠,取样检测,渣中钨含量为0.93%。

145.对比实验

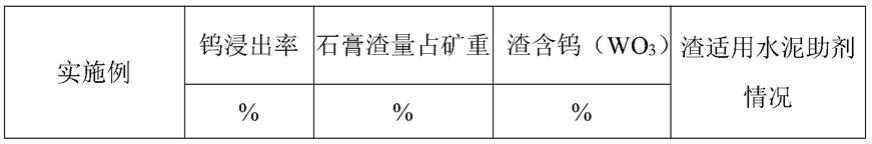

146.采用重量法测定实施例1~14钨浸出率、石膏渣量占矿重、渣含钨,并根据石膏中so3含量大于37%的标准判断渣适用水泥助剂情况,结果如下表所示。

147.[0148][0149]

由上表可知:

[0150]

(1)采用本发明实施例1~14的钨浸出率均在99.7%以上,石膏渣量占矿重在63%

以上,渣含钨(wo3)在0.2%以内;获得的石膏渣中so3含量在43%左右,均能满足水泥助剂质量要求。并且,在实施例1~6的白钨矿成分组成下,不需要添加助剂,也能获得与实施例7~14相当的技术效果。

[0151]

(2)对比例1~4分别调整了硫酸、活化水、助剂的加入顺序,浸出率有所降低,石膏渣量占矿重相应有所增大,渣中含钨(wo3)量也相应上升;对比例5~8均未添加助剂,浸出率、石膏渣量占矿重百分均受到了一定影响,渣中含钨(wo3)量也相应上升。可见,本发明合理的设计了加入硫酸、活化水、助剂的顺序,能够较大提高浸出率,相应降低石膏渣量占矿重百分比和渣中含钨(wo3)量;助剂的加入也能够提高浸出率,降低石膏渣量占矿重百分比和渣中含钨(wo3)量。并且,对比例1~8获得的石膏渣均适用于水泥助剂。

[0152]

(3)对比例5、11、12分别在实施例7的基础上做了调整,相比于实施例7,浸出率都有一定程度的降低,石膏渣量占矿重百分比、渣中含钨(wo3)量也都有一定程度的上升。

[0153]

以上内容不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1