铸件蜡模组件的制作方法

1.本实用新型涉及铸造领域,特别涉及一种铸件蜡模组件。

背景技术:

2.航空发动机广泛采用精密铸造零件,可以实现复杂结构的直接成形,例如具有内部细小复杂管路的管接头类铸件,为了成形内部复杂细小管路,首先需要制备陶瓷型芯,再在陶瓷型芯外压制蜡模,而在压蜡过程中,由于陶瓷型芯直径较小(≤5mm),强度较低,在压制蜡模过程中极易折断,致使蜡模报废。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中为满足精密铸造的需求,导致型芯的尺寸较小,容易折断的缺陷,提供一种铸件蜡模组件。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种铸件蜡模组件,其包括模具壳体,所述铸件蜡模组件还包括:

6.型芯,所述型芯设置于所述模具壳体的内部;

7.蜡层,所述蜡层覆盖于所述型芯的外表面,所述型芯的端部直接定位于所述模具壳体;

8.蜡模本体,所述蜡模本体填充于所述模具壳体内,并包覆整个所述蜡层的外部。

9.该铸件蜡模组件,通过在型芯的表面包裹一层蜡层,以在未压制蜡模时就通过提前将蜡层覆盖型芯的外表面,提高型芯的强度,其中,型芯的端部直接定位在模具上,避免提前覆盖蜡层导致定位精度的降低。该铸件蜡模组件有效解决了在压蜡过程中,由于型芯直径较小,强度较低,而导致容易折断,致使铸件蜡模组件整体报废的情况发生。

10.较佳地,所述型芯的端部包括用于定位于所述模具壳体的定位端,所述定位端的表面不覆盖所述蜡层。

11.该结构设置,通过在型芯的定位端的表面不覆盖蜡层,提高型芯相对模具壳体的定位精度,以保证精密铸造的尺寸精度。

12.较佳地,所述型芯为杆状结构,所述定位端分别位于所述型芯的两端。

13.该结构设置,通过使型芯的两端均与模具壳体进行定位,提高型芯相对模具壳体的定位效果。

14.较佳地,所述蜡层为中温蜡层。

15.较佳地,所述中温蜡层通过所述型芯浸渍于中温蜡液的方式形成。

16.该结构设置,通过型芯浸渍在中温蜡液中的方式形成位于型芯上的中温蜡层,所形成中温蜡层耗费的工作量较小,所形成的中温蜡层的层厚相对一致,便于质量管理。

17.较佳地,所述型芯的数量为多个,多个所述型芯在所述模具壳体内并列设置。

18.该结构设置,提升铸件蜡模组件的内部结构复杂程度,以满足更为精密的铸件制作需求。

19.较佳地,相邻的两个所述型芯的所述蜡层之间存在供所述蜡模本体填入的间隙。

20.较佳地,所述蜡层在所述型芯的外表面上的厚度范围为0.5mm~1.5mm。

21.该结构设置,提供一种较为优选的蜡层厚度范围。

22.较佳地,所述型芯的材质为陶瓷。

23.该结构设置,可提高型芯的尺寸精度,进而满足更为精密的铸件制作需求。其中,陶瓷型芯的强度相对更低,通过在压蜡前在陶瓷型芯表面覆盖蜡层,提高陶瓷型芯强度,解决了断芯问题,实现精密铸造成形。

24.本实用新型的积极进步效果在于:

25.该铸件蜡模组件,通过在型芯的表面包裹一层蜡层,以在未压制蜡模时就通过提前将蜡层覆盖型芯的外表面,提高型芯的强度,其中,型芯的端部直接定位在模具上,避免提前覆盖蜡层导致定位精度的降低。该铸件蜡模组件有效解决了在压蜡过程中,由于型芯直径较小,强度较低,而导致容易折断,致使铸件蜡模组件整体报废的情况发生。

附图说明

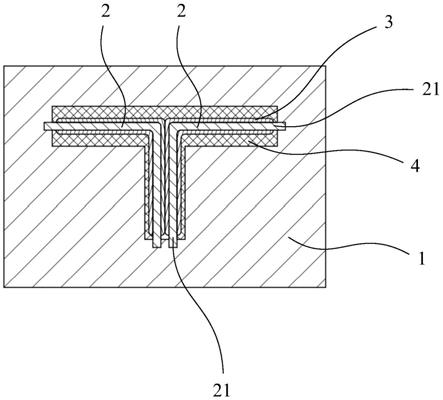

26.图1为本实用新型一实施例的铸件蜡模组件的结构示意图。

27.图2为本实用新型一实施例的铸件蜡模组件生产的铸件的结构示意图。

28.图3为本实用新型一实施例的陶瓷型芯的中温蜡层的形成示意图(一)。

29.图4为本实用新型一实施例的陶瓷型芯的中温蜡层的形成示意图(二)。

30.图5为本实用新型一实施例的陶瓷型芯的中温蜡层的形成示意图(三)。

31.附图标记说明:

32.模具壳体1

33.陶瓷型芯2,定位端21

34.中温蜡层3

35.蜡模本体4

36.铸件5

37.加热容器6

具体实施方式

38.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

39.本实用新型提供一种铸件蜡模组件,用于制造t形管接头铸件5(参见图2)。如图1所示,铸件蜡模组件包括模具壳体1、陶瓷型芯2、中温蜡层3和蜡模本体4。其中,陶瓷型芯2的数量为两个,均设置在模具壳体1的内部,中温蜡层3覆盖在两个陶瓷型芯2的外表面上,陶瓷型芯2的端部直接定位在模具壳体1上,而蜡模本体4填充在模具壳体1内,并包覆整个中温蜡层3的外部。

40.该铸件蜡模组件,通过在陶瓷型芯2的表面包裹一层中温蜡层3,以在未压制蜡模时就通过提前将中温蜡层3覆盖陶瓷型芯2的外表面,提高陶瓷型芯2的强度,其中,陶瓷型芯2的端部直接定位在模具上,避免提前覆盖中温蜡层3导致定位精度的降低。该铸件蜡模组件有效解决了在压蜡过程中,由于型芯直径较小,强度较低,而导致容易折断,致使铸件蜡模组件整体报废的情况发生。

41.具体的,陶瓷型芯2的端部包括用于定位在模具壳体1上的定位端21,定位端21的表面不覆盖中温蜡层3。通过这种结构设置,在陶瓷型芯2的定位端21的表面不覆盖蜡层,提高陶瓷型芯2相对模具壳体1的定位精度,以保证精密铸造的尺寸精度。

42.本实施例中,陶瓷型芯2为杆状结构,具体为l形。定位端21设置在陶瓷型芯2的两端,使得陶瓷型芯2的两端均能够与模具壳体1进行定位,提高陶瓷型芯2相对模具壳体1的定位效果。在两个陶瓷型芯2之间存在有供蜡模本体4填入的间隙,以便于在压蜡过程中,使蜡模本体4完全覆盖两个陶瓷型芯2的中温蜡层3表面。

43.本实施例中,陶瓷型芯2表面的中温蜡层3是通过使陶瓷型芯2浸渍在中温蜡液的方式形成。通过陶瓷型芯2浸渍在中温蜡液中的方式形成位于陶瓷型芯2上的中温蜡层3,所形成中温蜡层3耗费的工作量较小,所形成的中温蜡层3的层厚也相对一致,便于质量管理。

44.本实施例中提供在陶瓷型芯2上浸渍形成中温蜡层3的方案:首先,如图3所示,将中温蜡料装入加热容器6中,加热温度80℃,使蜡料熔化。将陶瓷型芯的一端夹持,在液态蜡料中浸渍两次,使陶瓷型芯的表面包裹浸渍蜡。

45.具体如图4所示,通过上述工艺形成的中温蜡层3的厚度约1mm,优选范围应当在0.5mm~1.5mm之间。

46.如图5所示,对陶瓷型芯与夹持端相对的另一端,用火烧去除浸渍蜡。因此,陶瓷型芯的两端均漏出陶瓷基体,以作为模具中的定位端21。将上述工艺制备的两根陶瓷型芯放入模具壳体1中,注射蜡料进入模具。优选地,射蜡温度70℃,射蜡压力0.8mpa,保压时间1min,在中温蜡层3外形成压制形成的蜡模本体4,完成蜡模制备。后续按照常规精密铸造工艺,进行制壳、脱蜡、焙烧、浇铸、脱壳、脱芯、切割打磨、热处理,获得最终铸件。

47.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1