适用于减速壳体制造的模具装置的制作方法

1.本实用新型涉及一种模具装置,尤其涉及一种适用于减速壳体制造的模具装置,属于模具领域。

背景技术:

2.砂型铸造是指在砂型中生产铸件的铸造方法。钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。

3.但是,对于现有的砂型模具来看,其在一些机座的加工来看,由于原料流量可能出现过量,容易出现外溢现象。但是,外溢的原料冷却后容易造成模具的非必要粘连,影响脱模。同时,模具往往采用合模构造,在制造期间容易遭受外部搬运的应力影响,造成非必要的位移,影响产品的精度。并且,针对减速壳体制造来看,其整体较为厚重,往往需要采用射沙工艺,现有的模具将铸造与射沙分开进行,加工效率较低。

技术实现要素:

4.本实用新型的目的是解决上述现有技术的不足,提出一种适用于减速壳体制造的模具装置。

5.为了达到上述目的适用于减速壳体制造的模具装置,本实用新型所采用的技术方案为:

6.适用于减速壳体制造的模具装置,包有定模装置,所述定模装置上端可动设置有动模装置,其中:所述定模装置包括有定模基座,所述定模基座上设置有定模板,所述定模板上设置有成型凸模,所述定模板的边缘设置有主分离构造;所述动模装置包括有动模基座,所述动模基座上设置有动模板,所述动模板上设置有与成型凸模对应的成型腔,所述动模板的边缘设置有与主分离构造对应的副分离构造,所述定模装置与动模装置结合后的一侧设置有入料口,所述入料口上设置偶射沙锁定装置,所述射沙锁定装置包括有射沙板,所述射沙板上开设有若干射沙孔,所述射沙孔与入料口相对应。

7.进一步地,上述的适用于减速壳体制造的模具装置,其中,所述定模板上分布有定位衔接槽,所述动模板对应位置处设置有定位凸柱,所述定模装置、动模装置合拢时,所述定位凸柱嵌入定位衔接槽中。

8.更进一步地,上述的适用于减速壳体制造的模具装置,其中,所述定模板上分布有若干排溢孔。

9.更进一步地,上述的适用于减速壳体制造的模具装置,其中,所述定模装置与动模装置设有入料口的一侧设置有定位孔,所述射沙板上设置有通孔,所述通孔内设置有锁紧螺栓。

10.更进一步地,上述的适用于减速壳体制造的模具装置,其中,所述主分离构造、副分离构造均为内嵌凹槽,所述内嵌凹槽为矩形凹槽或是长圆形凹槽。

11.更进一步地,上述的适用于减速壳体制造的模具装置,其中,所述定模基座与动模基座均向外延生有辅助翼,所述辅助翼上设置有若干位置对应的辅助槽。

12.再进一步地,上述的适用于减速壳体制造的模具装置,其中,所述定模基座与动模基座均设置有若干散热通道。

13.本实用新型的有益效果主要体现在:

14.1、依托于射沙板的存在,可以配合现有的射沙设备进行有效的射沙引导,确保填充到位,便于后续的成型加工。

15.2、通过主分离构造、副分离构造相互配合,可以在开模期间实现定模基座、动模基座的有效分离,不会造成脱模粘连。

16.3、设有独立的排溢孔,可以实现必要时刻的排溢,避免出现模具不当粘连。

17.4、依托于辅助翼的存在,可以在诸如锁紧螺栓等外部装置的配合下实现定模装置、动模装置的合拢锁紧。

18.5、设有散热通道,能够提升冷却散热效果。

附图说明

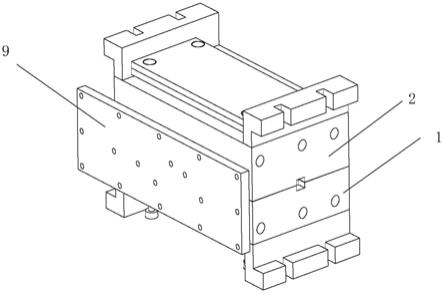

19.图1是适用于减速壳体制造的模具装置的结构示意图。

20.图2是定模装置的结构示意图。

21.图3是动模装置的结构示意图。

22.图4是射沙锁定装置的结构示意图。

具体实施方式

23.本实用新型提供一种适用于减速壳体制造的模具装置。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

24.如图1至4所示的适用于减速壳体制造的模具装置,包有定模装置1,定模装置1上端可动设置有动模装置2,其与众不同之处在于:定模装置1包括有定模基座,定模基座上设置有定模板3。同时,定模板3上设置有成型凸模4。考虑到后续脱模的分离需要,在定模板3的边缘设置有主分离构造5。本实用新型所采用的动模装置2包括有动模基座,动模基座上设置有动模板,动模板上设置有与成型凸模4对应的成型腔6。并且,动模板的边缘设置有与主分离构造5对应的副分离构造7。考虑到制造期间入料射沙的需要,在定模装置1与动模装置2结合后的一侧设置有入料口8,入料口8上设置有射沙锁定装置。射沙锁定装置包括有射沙板9,射沙板9上开设有若干射沙孔10,射沙孔10与入料口8相对应。

25.结合本实用新型一较佳的实施方式来看,为了确保后续使用期间的顺利合模,且可以在合模的时候实现适当的结合引导,避免出现不当结合而令成型凸模4受损,采用的定模板3上分布有定位衔接槽11,动模板对应位置处设置有定位凸柱12。这样,定模装置1、动模装置2合拢时,定位凸柱12嵌入定位衔接槽11中。

26.进一步来看,为了在出现局部加工期间介质的适当排溢,避免因为外溢而影响后续的动模装置2分离,在定模板3上分布有若干排溢孔13。

27.结合实际实施来看,本实用新型在定模装置1与动模装置2设有入料口8的一侧设置有定位孔14,射沙板9上设置有通孔15,通孔15内设置有锁紧螺栓。这样,在定模装置1、动

模装置2完成结合后,可以通过锁紧螺栓的辅助让射沙板9顺利固定到预设位置。

28.再进一步来看,为了拥有适当的预留空间,便于后续工具介入后实现顺利的开模分离,本实用新型采用的主分离构造5、副分离构造7均为内嵌凹槽,内嵌凹槽为矩形凹槽或是长圆形凹槽。这样,通常用于开模分离的撬棒能顺利插入实现模具分离。

29.考虑到结合完毕后能通过外部装置实现辅助锁紧,定模基座与动模基座均向外延生有辅助翼16,辅助翼16上设置有若干位置对应的辅助槽17。这样,后续可以通过锁紧螺栓作为外部装置,插入对应的辅助槽17后进行锁紧,可以实现定模基座与动模的夹持限位。

30.再者,定模基座与动模基座均设置有若干散热通道18。这样,在制造期间可以通过堵头进行封堵,保持温度的适当维持。当制造完毕需要进行脱模的时候,取下堵头,通过散热通道18的热交换来实现便捷化的主动散热,缩短冷却时间。

31.通过以上描述可以发现,本实用新型有如下优点:

32.1、依托于射沙板的存在,可以配合现有的射沙设备进行有效的射沙引导,确保填充到位,便于后续的成型加工。

33.2、通过主分离构造、副分离构造相互配合,可以在开模期间实现定模基座、动模基座的有效分离,不会造成脱模粘连。

34.3、设有独立的排溢孔,可以实现必要时刻的排溢,避免出现模具不当粘连。

35.4、依托于辅助翼的存在,可以在诸如锁紧螺栓等外部装置的配合下实现定模装置、动模装置的合拢锁紧。

36.5、设有散热通道,能够提升冷却散热效果。

37.以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1