一种自动翻转系统的制作方法

1.本申请涉及机械生产自动化技术领域,尤其是涉及一种自动翻转系统。

背景技术:

2.法兰和盲板等圆形的工件需要进行端面打磨时,一般的生产工艺是由工作人员负责换面,这种方式的生产效率较低,随着人工等成本的不断攀升,加工成本越来越高。

技术实现要素:

3.本申请实施例提供一种自动翻转系统,可以对圆形的工件进行翻面。

4.本申请实施例的上述目的是通过以下技术方案得以实现的:

5.本申请实施例提供了一种自动翻转系统,包括:

6.线性模组;

7.转台,设在线性模组上;

8.操作臂,设在转台上并与转台转动连接;

9.驱动装置,设在转台上,用于驱动操作臂转动;

10.夹持体,固定在操作臂上,夹持体上设有弧形槽;以及

11.电磁铁,设在弧形槽的工作面上。

12.在本申请实施例的一种可能的实现方式中,所述夹持体包括:

13.第一部分,铰接在操作臂上;

14.第二部分,铰接在操作臂上;以及

15.电动伸缩杆,两端分别铰接在第一部分和第二部分上。

16.在本申请实施例的一种可能的实现方式中,所述电磁铁的工作面与弧形槽的工作面位于同一平面上。

17.在本申请实施例的一种可能的实现方式中,所述第一部分的工作面对应的弧心角的数值大于90

°

且小于180

°

。

18.在本申请实施例的一种可能的实现方式中,所述第二部分的工作面对应的弧心角的数值90

°

且小于180

°

。

19.在本申请实施例的一种可能的实现方式中,还包括设在夹持体上的吹扫通道,吹扫通道的一端与弧形槽的工作面连通。

附图说明

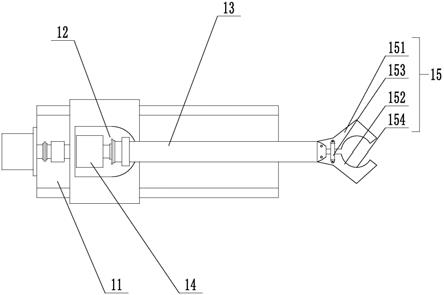

20.图1是本申请实施例提供的一种自动翻转系统的结构示意图。

21.图2和图3是基于图1给出的工作示意图。

22.图4是本申请实施例提供的一种夹持体的结构示意图。

23.图中,11、线性模组,12、转台,13、操作臂,14、驱动装置,15、夹持体,16、电磁铁,151、第一部分,152、第二部分,153、电动伸缩杆,154、弧形槽,31、吹扫通道。

具体实施方式

24.以下结合附图,对本申请中的技术方案作进一步详细说明。

25.请参阅图1至图3,为本申请实施例公开的一种自动翻转系统,该系统主要由线性模组11、转台12、操作臂13、驱动装置14、夹持体15和电磁铁16等组成,具体的说,线性模组11安装在生产车间的地面或者机床上,转台12安装在线性模组11上,能够在线性模组11的带动下进行直线往复运动。操作臂13安装在转台12上,能够在转台12的带动下转动。

26.操作臂13与转台12的连接方式为转动连接,在一些可能的实现方式中,转台12上开有一个通孔,操作臂13的一端从该通孔穿过。驱动装置14安装在转台12上,其输出端与操作臂13连接,作用是带动操作臂13围绕其自身的轴线转动。

27.在一些可能的实现方式中,驱动装置14使用伺服电机。

28.操作臂13上还固定有一个夹持体15,夹持体15的作用是将需要翻面的工件夹住。夹持体15上开设有一个弧形槽154,弧形槽154的工作面,也就是内壁上固定有电磁铁16,电磁铁16的作用是提供磁力,将工件吸附在夹持体15上。

29.结合一个具体的过程,机床加工完成后,线性模组11首先带动转台12向靠近机床的方向移动,与此同时,转台12会操作臂13转动,直至操作臂13的轴线平行于转台12的移动方向后停止。

30.操作臂13会继续向前移动,夹持体15上的弧形槽154与工件接触后停止。接着电磁铁16通电,将工件吸附在夹持体15上。但此时,工件与机床仍然处于接触的状态,如果直接移动,可能会擦伤工件的表面。

31.有如下两种解决方案,

32.第一个,机床上放置工件的平台具有升降功能,当工件吸附在夹持体15上后,机床上放置工件的平台会下降;

33.第二个,线性模组11是倾斜安装的,靠近机床的一端高于另一端,当工件吸附在夹持体15上后,线性模组11会带动转台12继续向靠近机床的方向移动,此时,工件与机床上放置工件的平台之间就会出现缝隙。

34.工件吸附在夹持体15上后,转台12会带动操作臂13转动,将操作臂13从机床内移出;接着,线性模组11开始向远离机床的方向移动。驱动装置14会带动操作臂13旋转180度,使得工件翻面;最后,将工件重新放回到机床内。

35.请参阅图4,作为申请提供的自动翻转系统的一种具体实施方式,夹持体15由第一部分151、第二部分152和电动伸缩杆153三部分组成,第一部分151和第二部分152均铰接操作臂13上,电动伸缩杆153的两端分别连接在第一部分151和第二部分152上,作用是带动第二部分152摆动。

36.这样,除了电磁铁16提供的吸力外,第一部分151和第二部分152也能够通过夹紧的方式,使零件固定的更加稳固。

37.请参阅图4,作为申请提供的自动翻转系统的一种具体实施方式,电磁铁16的工作面与弧形槽154的工作面位于同一平面上,这样的目的是提高工件与弧形槽154的接触面积,降低工件出现滑落的可能。

38.在一些可能的实现方式中,第一部分151的工作面对应的弧心角的数值大于90

°

且小于180

°

。

39.在一些可能的实现方式中,第二部分152的工作面对应的弧心角的数值大于90

°

且小于180

°

。

40.请参阅图4,作为申请提供的自动翻转系统的一种具体实施方式,在夹持体15上增加了吹扫通道31,吹扫通道31的一端与弧形槽154的工作面连通,另一端用于连接气线,目的是将工件表面上的金属碎屑等去除。

41.应理解,加工过程中会产生金属碎屑,当这些金属碎屑留在工件表面上并与夹持体15接触后,可能会导致工件的表面出现伤痕。使用气流或者液体进行吹扫后,可以将这部分金属碎屑去除。

42.本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

技术特征:

1.一种自动翻转系统,其特征在于,包括:线性模组(11);转台(12),设在线性模组(11)上;操作臂(13),设在转台(12)上并与转台(12)转动连接;驱动装置(14),设在转台(12)上,用于驱动操作臂(13)转动;夹持体(15),固定在操作臂(13)上,夹持体(15)上设有弧形槽(154);以及电磁铁(16),设在弧形槽(154)的工作面上。2.根据权利要求1所述的一种自动翻转系统,其特征在于,所述夹持体(15)包括:第一部分(151),铰接在操作臂(13)上;第二部分(152),铰接在操作臂(13)上;以及电动伸缩杆(153),两端分别铰接在第一部分(151)和第二部分(152)上。3.根据权利要求2所述的一种自动翻转系统,其特征在于,所述电磁铁(16)的工作面与弧形槽(154)的工作面位于同一平面上。4.根据权利要求2所述的一种自动翻转系统,其特征在于,所述第一部分(151)的工作面对应的弧心角的数值大于90

°

且小于180

°

。5.根据权利要求2或4所述的一种自动翻转系统,其特征在于,所述第二部分(152)的工作面对应的弧心角的数值大于90

°

且小于180

°

。6.根据权利要求1所述的一种自动翻转系统,其特征在于,还包括设在夹持体(15)上的吹扫通道(31),吹扫通道(31)的一端与弧形槽(154)的工作面连通。

技术总结

本申请实施例涉及一种自动翻转系统,包括线性模组、设在线性模组上的转台、设在转台上并与转台转动连接的操作臂、设在操作臂上,用于驱动操作臂转动的驱动装置、固定在操作臂上的夹持体、设在夹持体上的弧形槽以及设在弧形槽的工作面上的电磁铁。本申请实施例公开的自动翻转系统,可以实现对工件的自动换面,有助于提高生产的效率和自动化程度。于提高生产的效率和自动化程度。于提高生产的效率和自动化程度。

技术研发人员:杨春生

受保护的技术使用者:三河市比特数控技术应用有限公司

技术研发日:2021.06.11

技术公布日:2021/12/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1