一种竹缠绕复合管端部修整装置的制作方法

1.本实用新型涉及复合管加工技术领域,具体为一种竹缠绕复合管端部修整装置。

背景技术:

2.随着建筑工程对管道的需求日益增加,而如今大多数管道的原料均为金属材质,在生产过程中存在众多浪费和资源消耗等问题,所以人们根据竹子强拉伸性能和柔韧性的特点研制出了一种竹缠绕复合管,竹缠绕复合管是采用竹子作为原料,并在其基础上以热固性树脂作为胶黏剂,并通过缠绕工艺而生产制造出的新型管道。

3.在其加工过程中,对复合管端头的打磨尤为重要,而如今打磨方式大多是将复合管固定到驱动装置上带动复合管转动,并通过打磨轮对其依次进行外侧和内侧的打磨,打磨时间且效率低下,所以我们推出一种竹缠绕复合管端部修整装置,以解决上述问题。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种竹缠绕复合管端部修整装置,具备打磨效率高,打磨方式多样,解决了传统复合管打磨装置打磨效率低下,打磨方式单一的问题。

5.一种竹缠绕复合管端部修整装置,包括工作台,工作台的顶部设置有四个支撑环,支撑环上放置有管体,工作台的两侧均设置有固定块,固定块上设置有可带动管体转动的驱动组件,还包括导轨,导轨上滑动连接有活动块,活动块上固定连接有滑板,滑板上伸缩机构,伸缩机构设置有打磨机构,打磨机构包括设置在伸缩机构上的承载板,承载板的顶部设置有壳体,壳体的正面和背面均滑动连接有活动板,活动板的左侧安装有电机,电机的输出端通过转动杆安装有一号打磨轮,壳体的左侧也安装有电机,壳体的右侧还安装有支架,支架的内侧转动连接有通过皮带传动的连接杆和传动杆,连接杆与壳体左侧电机的输出轴之间通过锥齿轮组件进行传动,传动杆的表面固定套接有二号打磨轮。

6.作为本实用新型的进一步改进,活动板的底部固定连接有滑块,壳体内部的底部开设有可供滑块滑动的滑槽。

7.通过上述结构设计,使得活动板能够在壳体内稳定的滑动。

8.作为本实用新型的进一步改进,壳体的顶部还插接有插杆,插杆的底部贯穿壳体的内部且插入到活动板内,插杆的顶部还设置有螺纹端,螺纹端的表面还螺纹连接有螺母,螺母与壳体的顶部紧密贴合。

9.通过上述结构设计,使得工作人员能够将插杆插入到活动板内后,通过螺母对插杆进行固定,从而达到对活动板的位置进行固定的效果。

10.作为本实用新型的进一步改进,伸缩机构包括固定于滑板上的套筒,套筒的内部滑动连接有滑杆,滑杆的顶端与承载板固定相连。

11.通过上述结构设计,使得工作人员能够更加方便的调整打磨机构的整体高度。

12.作为本实用新型的进一步改进,滑板的右侧还设置有废料回收机构。

13.所述废料回收机构包括通过置物杆固定于滑板右侧的风管,风管与风机的输出端连接,风管的顶部还设置有废料壳。

14.所述废料壳的顶部呈开口状用于回收加工过程中的废屑。

15.通过上述结构设计,使得工作人员能够通过风机将打工过程中产生的废料吸入到废料壳内,从而减少了加工过程飞散到空气中的竹料。

16.与现有技术相比,本实用新型的有益效果如下:

17.本实用新型通过设计在伸缩机构上的可调式打磨机构,使得打磨机构能够在调节后与管体的内侧和外侧同时进行打磨,从而有效提高管体的打磨效率,减少了打磨时间,而壳体右侧设计的与一号打磨轮相互垂直的二号打磨轮更是能够对转动的管体的侧边进行打磨,从而进一步增加装置整体的打磨效率,使得打磨的过程更加简单,同时配合上滑轨和伸缩机构还能够方便工作人员调整调整机构的位置,从而适应不同大小和厚度的管体。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

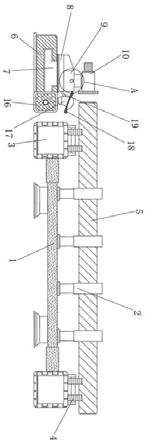

19.图1为本实用新型整体主视结构示意图;

20.图2为图1中a处剖面结构示意图;

21.图3为本实用新型打磨机构俯视结构示意图;

22.图4为本实用新型壳体和活动板侧视剖面结构示意图。

23.图中:1、工作台;2、支撑环;3、固定块;4、驱动组件;5、管体;6、导轨;7、活动块;8、滑板;9、伸缩机构;91、套筒;92、滑杆;10、打磨机构;101、承载板;102、壳体;103、活动板;104、电机;105、转动杆;106、一号打磨轮;107、连接杆;108、锥齿轮组件;109、传动杆;110、二号打磨轮;111、插杆;112、螺纹端;113、螺母;114、滑块;115、滑槽;16、风机;17、风管;18、废料壳;19、置物杆。

具体实施方式

24.下面结合附图和具体实施方式对本发明作进一步的详细说明:

25.实施例1:请参阅图1、图3和图4,一种竹缠绕复合管端部修整装置,包括工作台1,工作台1的顶部设置有四个支撑环2,支撑环2上放置有管体5,工作台1的两侧均设置有固定块3,固定块3上设置有可带动管体5转动的驱动组件4,还包括导轨6,导轨6上滑动连接有活动块7,活动块7上固定连接有滑板8,滑板8上伸缩机构9,伸缩机构9设置有打磨机构10,打磨机构10包括设置在伸缩机构9上的承载板101,承载板101的顶部设置有壳体102,壳体102的正面和背面均滑动连接有活动板103,活动板103的左侧安装有电机104,电机104的输出端通过转动杆105安装有一号打磨轮106,壳体102的左侧也安装有电机104,壳体102的右侧还安装有支架,支架的内侧转动连接有通过皮带传动的连接杆107和传动杆109,连接杆107与壳体102左侧电机104的输出轴之间通过锥齿轮组件108进行传动,传动杆109的表面固定套接有二号打磨轮110。

26.实施例2与实施例1的区别为:请参阅图4,活动板103的底部固定连接有滑块114,壳体102内部的底部开设有可供滑块114滑动的滑槽115,该结构设置,使得活动板103能够

在壳体102内稳定的滑动。

27.实施例3与实施例2的区别为:请参阅图4,壳体102的顶部还插接有插杆111,插杆111的底部贯穿壳体102的内部且插入到活动板103内,插杆111的顶部还设置有螺纹端112,螺纹端112的表面还螺纹连接有螺母113,螺母113与壳体102的顶部紧密贴合,该结构设置,使得工作人员能够将插杆111插入到活动板103内后,通过螺母113对插杆111进行固定,从而达到对活动板103的位置进行固定的效果。

28.实施例4与实施例3的区别为:请参阅图2,伸缩机构9包括固定于滑板8上的套筒91,套筒91的内部滑动连接有滑杆92,滑杆92的顶端与承载板101固定相连,该结构设置,使得工作人员能够更加方便的调整打磨机构10的整体高度。

29.实施例5与实施例4的区别为:滑板8的右侧还设置有废料回收机构。

30.实施例6与实施例5的区别为:废料回收机构包括通过置物杆19固定于滑板8右侧的风管17,风管17与风机16的输出端连接,风管17的顶部还设置有废料壳18。

31.实施例7与实施例6的区别为:废料壳18的顶部呈开口状用于回收加工过程中的废屑,该结构设置,使得工作人员能够通过风机16将打工过程中产生的废料吸入到废料壳18内,从而减少了加工过程飞散到空气中的竹料。

32.在使用本实用新型时:首先工作人员将管体5放入到支撑环2和驱动组件4上,然后根据管体5的位置调整打磨机构10的位置,在调整时,先使得二号打磨轮110与管体5的侧面相互对准,并调整活动板103的位置,使得两个一号打磨轮106能够分别与管体5的内壁和外壁相互贴合,同时二号打磨轮110则能够与管体5的侧边相互接触,接着便可以开启打磨机构10内的三个电机104,同时通过驱动组件4带动管体5转动,电机104带动两个一号打磨轮106转动对管体5的内壁和外壁进行打磨,同时壳体102左侧的电机104通过锥齿轮组件108带动连接杆107转动,连接杆107通过皮带带动传动杆109转动,从而带动二号打磨轮110对管体5的侧边进行打磨,以此有效提高了装置整体的打磨速率,同时打磨方式更加多样。

33.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1