一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮的制作方法

1.本实用新型涉及砂轮技术领域,特别涉及一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮。

背景技术:

2.目前市场上原有增孔材料:萘粒在陶瓷制品中添加其气孔率及气孔大小均能满足要求,但是萘粒剧毒,工人若是长时间处于此环境中。会影响身体健康,国家已经明令禁止生产,销售及使用,增孔塑料球,烧成过程中产生大量的白色粉末并携带强烈刺激性味道,想要处理白色粉末,必须添加高温焚烧炉,植物壳增孔材料,此类虽然环保,但是成型过程中易膨胀,无法控制坯体尺寸,只能少量添加无法满足客户磨削需要,烧成过程中易变形,膨胀裂纹。

3.现有的砂轮磨削过程中,磨削热的散热效果不显著,且砂轮内部的磨料颗粒飞出频率较高,增加了一定的安全隐患,因此,需要一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮来解决此问题。

技术实现要素:

4.本实用新型的主要目的在于提供一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮,可以有效解决背景技术中散热效果不显著与磨料颗粒飞出频率较高的问题。

5.为实现上述目的,本实用新型采取的技术方案为:一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮,包括基体砂轮本体和陶瓷砂轮,所述基体砂轮本体的中间部位一侧与陶瓷砂轮的外围外壁固定连接,通过基体砂轮本体与陶瓷砂轮紧密结合,可以增加其的牢固性能,防止在切割或打磨过程中,因受力过大,导致浪费时间去更换基体砂轮本体,从而提高了基体砂轮本体的工作效率,所述陶瓷砂轮一侧的表面开设有凹槽,所述陶瓷砂轮另一侧的表面固定连接有凸起块,所述陶瓷砂轮的中间部位贯穿连接有定位筒,通过定位筒使基体砂轮本体与陶瓷砂轮更换更加方便,所述定位筒内部贯穿连接有支撑柱,所述支撑柱的外围外壁与定位筒的内部内壁相连,所述基体砂轮本体的内部一侧固定连接有散热条,所述散热条的外围外壁与基体砂轮本体的内部内壁相连,所述散热条上设有散热空心腔,通过基体砂轮本体内部的散热条有效的降低磨削热,通过散热空心腔进一步增强降低磨削热的效率,使基体砂轮本体在消磨过程中,更加松散,且磨削效率极高。

6.优选地,所述基体砂轮本体的内部一侧固定连接有玻璃纤维网格布层,所述玻璃纤维网格布层的外围外壁与基体砂轮本体的内部内壁相连,过玻璃纤维网格布层将基体砂轮本体内部的填充物牢牢固定,降低了大颗粒磨料飞出频率,很好的降低了基体砂轮本体与陶瓷砂轮在进行切割或打磨过程中,大颗粒磨料高速飞出造成的安全隐患,提高了其的安全性能。

7.优选地,所述支撑柱的一侧设有螺丝调节口,所述螺丝调节口内部内壁设有螺纹,所述螺丝调节口呈环形等距分布,通过凹槽、凸起块和螺丝调节口可以很好的保护砂支撑

柱不被破坏。

8.优选地,所述陶瓷砂轮与凸起块为一体式结构,且凸起块竖截面的侧面形状为弧形。

9.优选地,所述陶瓷砂轮的填充物为磨料颗粒和结合剂,所述磨料颗粒通过结合剂与散热条相连。

10.优选地,所述支撑柱一侧的端部设置在凹槽内部,所述支撑柱另一侧的端部设置在凸起块内部。

11.优选地,所述散热条的环侧外壁与基体砂轮本体的环侧外壁相连,所述散热条的结构呈环形等距分布。

12.与现有技术相比,本实用新型具有如下有益效果:

13.1.本实用新型中,通过基体砂轮本体与陶瓷砂轮紧密结合,可以增加其的牢固性能,防止在切割或打磨过程中,因受力过大,导致浪费时间去更换基体砂轮本体,从而提高了基体砂轮本体的工作效率,通过基体砂轮本体内部的散热条有效的降低磨削热,在磨削过程中,当散热空心腔碰到被磨削工件后破碎形成气孔作用于排屑降低磨削热,通过散热空心腔进一步增强降低磨削热的效率,使基体砂轮本体在消磨过程中,更加松散,且磨削效率极高。

14.2.本实用新型中,通过凹槽、凸起块和螺丝调节口可以很好的保护砂支撑柱不被破坏,通过定位筒使基体砂轮本体与陶瓷砂轮更换更加方便,通过玻璃纤维网格布层将基体砂轮本体内部的填充物牢牢固定,降低了大颗粒磨料飞出频率,很好的降低了基体砂轮本体与陶瓷砂轮在进行切割或打磨过程中,大颗粒磨料高速飞出造成的安全隐患,提高了其的安全性能。

附图说明

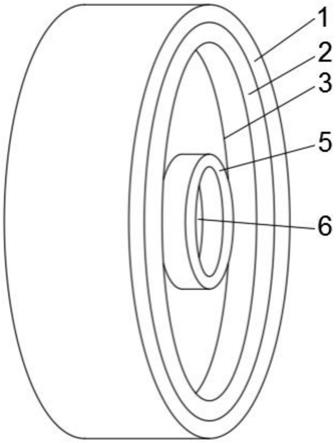

15.图1为本实用新型一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮结构立体示意图;

16.图2为本实用新型一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮结构基体砂轮本体、陶瓷砂轮、凹槽、定位筒、支撑柱、玻璃纤维网格布层和螺丝调节口的右视内部连接结构示意图;

17.图3为本实用新型一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮结构基体砂轮本体、陶瓷砂轮、凹槽、定位筒、支撑柱、散热条、散热空心腔和螺丝调节口的内部连接结构示意图;

18.图4为本实用新型一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮结构基体砂轮本体、陶瓷砂轮、凸起块和定位筒左视立体示意图;

19.图5为本实用新型一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮结构基体砂轮本体和凸起块的主视平面示意图。

20.图中:1、基体砂轮本体;2、陶瓷砂轮;3、凹槽;4、凸起块;5、定位筒;6、支撑柱;7、散热条;8、散热空心腔;9、玻璃纤维网格布层;10、螺丝调节口。

具体实施方式

21.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

22.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

24.请参照图1—5所示,本实用新型为一种能有效降低磨削热的陶瓷结合剂特殊气孔砂轮,包括基体砂轮本体1和陶瓷砂轮2,基体砂轮本体1的中间部位一侧与陶瓷砂轮2的外围外壁固定连接,通过基体砂轮本体1与陶瓷砂轮2紧密结合,可以增加其的牢固性能,防止在切割或打磨过程中,因受力过大,导致浪费时间去更换基体砂轮本体1,从而提高了基体砂轮本体1的工作效率,陶瓷砂轮2一侧的表面开设有凹槽3,陶瓷砂轮2另一侧的表面固定连接有凸起块4,陶瓷砂轮2的中间部位贯穿连接有定位筒5,通过定位筒5使基体砂轮本体1与陶瓷砂轮2更换更加方便,定位筒5内部贯穿连接有支撑柱6,支撑柱6的外围外壁与定位筒5的内部内壁相连,基体砂轮本体1的内部一侧固定连接有散热条7,散热条7的外围外壁与基体砂轮本体1的内部内壁相连,散热条7上设有散热空心腔8,通过基体砂轮本体1内部的散热条7有效的降低磨削热,通过散热空心腔8进一步增强降低磨削热的效率,使基体砂轮本体1在消磨过程中,更加松散,且磨削效率极高。

25.基体砂轮本体1的内部一侧固定连接有玻璃纤维网格布层9,玻璃纤维网格布层9的外围外壁与基体砂轮本体1的内部内壁相连,过玻璃纤维网格布层9将基体砂轮本体1内部的填充物牢牢固定,降低了大颗粒磨料飞出频率,很好的降低了基体砂轮本体1与陶瓷砂轮2在进行切割或打磨过程中,大颗粒磨料高速飞出造成的安全隐患,提高了其的安全性能。

26.支撑柱6的一侧设有螺丝调节口10,螺丝调节口10内部内壁设有螺纹,螺丝调节口10呈环形等距分布,通过凹槽3、凸起块4和螺丝调节口10可以很好的保护砂支撑柱6不被破坏。

27.陶瓷砂轮2与凸起块4为一体式结构,且凸起块4竖截面的侧面形状为弧形。

28.陶瓷砂轮2的填充物为磨料颗粒和结合剂,磨料颗粒通过结合剂与散热条7相连。

29.支撑柱6一侧的端部设置在凹槽3内部,支撑柱6另一侧的端部设置在凸起块4内部。

30.散热条7的环侧外壁与基体砂轮本体1的环侧外壁相连,散热条7的结构呈环形等距分布。

31.本实用新型的工作原理为:具体使用时,通过基体砂轮本体1与陶瓷砂轮2紧密结

合,可以增加其的牢固性能,防止在切割或打磨过程中,因受力过大,导致浪费时间去更换基体砂轮本体1,从而提高了基体砂轮本体1的工作效率,通过基体砂轮本体1内部的散热条7有效的降低磨削热,在磨削过程中,当散热空心腔8碰到被磨削工件后破碎形成气孔作用于排屑降低磨削热,通过散热空心腔8进一步增强降低磨削热的效率,使基体砂轮本体1在消磨过程中,更加松散,且磨削效率极高,通过凹槽3、凸起块4和螺丝调节口10可以很好的保护砂支撑柱6不被破坏,通过定位筒5使基体砂轮本体1与陶瓷砂轮2更换更加方便,通过玻璃纤维网格布层9将基体砂轮本体1内部的填充物牢牢固定,降低了大颗粒磨料飞出频率,很好的降低了基体砂轮本体1与陶瓷砂轮2在进行切割或打磨过程中,大颗粒磨料高速飞出造成的安全隐患,提高了其的安全性能。

32.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1