一种烧结混合料的冷冻定型装置的制作方法

1.本技术涉及烧结混合料筛分领域,尤其涉及一种烧结混合料的冷冻定型装置。

背景技术:

2.在冶金烧结领域,提高烧结机料层的透气性,可使烧结混合料受热更均匀,从而提高烧结矿的质量和产量,而烧结混合料粒度是影响烧结料层透气性的关键因素之一。

3.在实际烧结过程中,烧结混合料粒度过小时,烧结混合料之间的间隙过小,导致烧结混合料层透气性变差,风量分布和热量传递不均匀,不利于烧结矿物理指标稳定和改善,从而使烧结矿粉率升高,强度降低,烧结电耗升高。烧结混合料粒度过大时,物料之间的间隙大,并且内外温差也会过大,同等体积的台车上的烧结混合料量将减少,从而降低烧结矿的产能,还会导致烧结机主抽风机的能耗增加。为了使烧结混合料受热更均匀,增加烧结机料层的透气性,降低烧结机的能耗,如何控制混合料粒度的大小是关键。

4.而为了控制混合料粒度的大小,在实际生产中,通常使用筛分法对烧结混合料按大小,进行逐级筛分,筛分完成后,分别对每级筛子的物料进行称重,并计算其粒度组成。

5.现有技术公开了一种分级筛,包括入料斗01、振动电机和振动筛,所述振动筛呈螺旋状,围绕中心轴02从上至下旋转,所述振动筛被多个筛板03分隔成多个振动分筛04;每个振动分筛04外连接对应的筒体05,振动分筛04的边缘与筒体05之间无空隙;一个筒体05、一个筛板03、一个振动分筛04和对应的中心轴02四个形成一个筛分隔间;每个筛分隔间的筛孔孔径大小一样,从上至下筛分隔间的筛孔孔径依次减小,最底层的筛分隔间下方设置有一个接料斗06;每个筛分隔间与驱动电机分别相连;入料斗01连接最上层的筛分隔间。

6.上述分级筛在工作时,以振动电机作为动力源,带动振动分筛04振动,烧结混合料从入料斗01加入,大于本级振动分筛筛孔直径的粒子,留在本级振动分筛中,小于本级振动分筛筛孔直径的粒子,从筛孔流出,最细的物料最后落入接料斗06,最终收集各振动分筛中的烧结混合料,以测定混合料中不同粒径物料所占比例。

7.但是,由于烧结工艺中,混合制粒是将各种含铁原料、熔剂和燃料按照一定的比例配置,利用圆筒混合机进行混合,并且在混合过程中,加入一定量的水分,使各种成分的物料均匀地混合成球,从而形成了混合料,由于混合料中物料粒子之间的凝聚黏附力或是加入黏结剂的粘结力不强,如果把这种混合湿料直接筛分,筛分过程中,筛网产生的激振力,可能会破坏混合料颗粒内部的粘结力,从而破坏混合料颗粒的完整性,导致粒度检测结果出现错误。

技术实现要素:

8.本技术旨在提供一种烧结混合料的冷冻定型装置,以解决上述技术问题。

9.一种烧结混合料的冷冻定型装置,包括:液氮自增压罐、低温电磁阀、保温软管和液氮喷洒装置。

10.所述液氮自增压罐与所述低温电磁阀连接,低温电磁阀通过所述保温软管与所述

液氮喷洒装置连接。

11.所述液氮喷洒装置包括:液氮花洒、液氮物料盘、液氮盘支撑座、外围框架和隔板。

12.所述液氮花洒设置在所述外围框架内,所述外围框架内还设置有所述液氮物料盘,所述液氮物料盘位于所述液氮花洒正下方,且所述液氮物料盘的底面积稍小于所述液氮花洒的底面积,所述液氮物料盘通过所述液氮盘支撑座,固定设置在所述隔板上,所述隔板固定在所述外围框架内。

13.所述液氮自增压罐可用于将液氮压入所述液氮花洒中,所述液氮花洒中的液氮,均匀喷洒至盛有烧结混合料的液氮物料盘上。

14.可选的,所述液氮自增压罐与所述低温电磁阀之间,还设置有手动截止阀,所述手动截止阀可控制所述液氮自增压罐的打开或关闭。

15.可选的,所述液氮花洒包括:连接管道、顶盖、多孔底板、花洒侧壁和液氮喷洒分散器。

16.所述连接管道与所述保温软管接通,所述连接管道固定连接在所述顶盖上,并与所述顶盖中心的圆孔连通,所述顶盖固定在所述花洒侧壁上,所述花洒侧壁固定在所述多孔底板上,所述多孔底板与所述顶盖之间,设置有液氮喷洒分散器,所述液氮喷洒分散器固定于所述多孔底板上,所述液氮喷洒分散器用于对从所述连接管道流入的液氮进行导流。

17.可选的,所述多孔底板和所述花洒侧壁采用热传导系数低硬度高的材料。

18.可选的,所述多孔底板圆孔的孔径为1mm-3mm,孔间距相等,且为2mm-5mm。

19.可选的,所述多孔底板圆孔的孔径为2mm,孔间距为3mm。

20.可选的,所述连接管道与所述保温软管,通过法兰盘固定连接,所述连接管道材质为不锈钢。

21.可选的,所述液氮物料盘包括:液氮物料盘底盘、液氮物料盘侧壁和液氮物料盘夹头。

22.所述液氮物料盘底盘和液氮物料盘侧壁一体成型,所述液氮物料盘侧壁外表面上设置有液氮物料盘夹头,所述液氮物料盘夹头用于所述液氮物料盘的移动。

23.可选的,液氮物料盘底盘和液氮物料盘侧壁,采用热传导系数低的材质,所述液氮物料盘夹头采用高硬度的金属材质。

24.由以上技术方案可知,本技术提供一种烧结混合料的冷冻定型装置,包括:液氮自增压罐、低温电磁阀、保温软管和液氮喷洒装置。所述液氮自增压罐与所述低温电磁阀连接,低温电磁阀通过所述保温软管与所述液氮喷洒装置连接。

25.所述液氮喷洒装置包括:液氮花洒、液氮物料盘、液氮盘支撑座、外围框架和隔板。所述液氮花洒设置在所述外围框架内,所述外围框架内还设置有所述液氮物料盘,所述液氮物料盘位于所述液氮花洒正下方,且所述液氮物料盘的底面积小于所述液氮花洒的底面积,所述液氮物料盘通过所述液氮盘支撑座,固定设置在所述隔板上,所述隔板固定在所述外围框架内。所述液氮自增压罐可用于将液氮压入所述液氮花洒中,所述液氮花洒中的液氮,均匀喷洒至盛有烧结混合料的液氮物料盘上。

26.在实际应用中,本技术提供的一种烧结混合料的冷冻定型装置,在对烧结混合料冷冻定型时,所述液氮物料盘获取到一定质量的烧结混合料,并将烧结混合料刮平,使烧结混合料摊平,便于液氮均匀喷洒到烧结混合料上,打开所述低温电磁阀,所述液氮自增压罐

中的液氮喷入到所述保温软管内,所述保温软管将液氮导入至所述液氮花洒中,所述液氮花洒将液氮均匀喷洒在所述液氮物料盘中的烧结混合料上,经过8-15s,待烧结混合料冷冻定型完毕,关闭所述低温电磁阀,得到冷冻定型后的烧结混合料,将冷冻定型后的烧结混合料倒入分级筛中,进行筛分,可实现分级筛在筛分烧结混合料时,冷冻定型后的烧结混合料粒度形状已固定,不会出现震碎、破坏的现象,从而后续粒度检测结果更准确。

附图说明

27.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1为现有的一种分级筛的结构示意图;

29.图2为本技术实施例提供的烧结混合料的冷冻定型装置的各部件之间连接关系示意图;

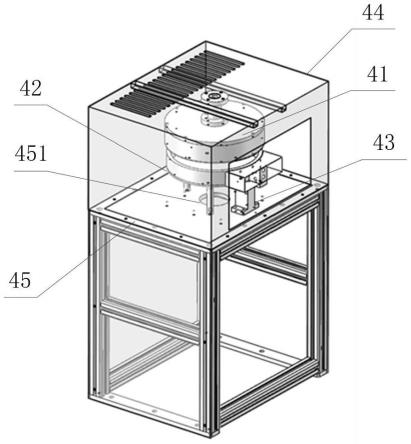

30.图3为本技术实施例提供的液氮喷洒装置的结构示意图;

31.图4为本技术实施例提供的液氮花洒的剖面结构示意图;

32.图5为本技术实施例提供的液氮花洒的结构示意图;

33.图6为本技术实施例提供的多孔底板的结构示意图;

34.图7为本技术实施例提供的液氮物料盘的结构示意图。

35.图中:

36.01-入料斗,02-中心轴,03-筛板,04-振动分筛,05-筒体,06-接料斗,1-液氮自增压罐,2-低温电磁阀,3-保温软管,4-液氮喷洒装置,41-液氮花洒,411-连接管道,412-顶盖, 413-多孔底板,414-花洒侧壁,415-液氮喷洒分散器,42-液氮物料盘,421-液氮物料盘底盘, 422-液氮物料盘侧壁,423-液氮物料盘夹头,43-液氮盘支撑座,44-外围框架,45-隔板,451

‑ꢀ

漏水孔,5-手动截止阀。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行完整、清楚的描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.参见图2,为本技术实施例提供的烧结混合料的冷冻定型装置的各部件之间连接关系示意图。

39.参见图3,为本技术实施例提供的液氮喷洒装置的结构示意图。

40.参见图4,为本技术实施例提供的液氮花洒的剖面结构示意图。

41.参见图5,为本技术实施例提供的液氮花洒的结构示意图

42.参见图6,为本技术实施例提供的多孔底板的结构示意图。

43.参见图7,为本技术实施例提供的液氮物料盘的结构示意图。

44.为了解决现有技术中,烧结混合料筛分时,烧结混合料易被振碎、破坏的缺陷,如图2、图3、图4、图5、图6和图7所示,提供一种烧结混合料的冷冻定型装置,包括:液氮自增压

罐1、低温电磁阀2、保温软管3和液氮喷洒装置4。

45.所述液氮自增压罐1与所述低温电磁阀2连接,低温电磁阀2通过所述保温软管3与所述液氮喷洒装置4连接。

46.所述液氮喷洒装置4包括:液氮花洒41、液氮物料盘42、液氮盘支撑座43、外围框架 44和隔板45。所述液氮花洒41设置在所述外围框架44内,所述外围框架44内还设置有所述液氮物料盘42,所述液氮物料盘42位于所述液氮花洒41正下方,且所述液氮物料盘42 的底面积稍小于所述液氮花洒41的底面积,所述液氮物料盘42通过所述液氮盘支撑座43,固定设置在所述隔板45上,所述隔板45固定在所述外围框架44内。所述液氮自增压罐1可用于将液氮压入所述液氮花洒41中,所述液氮花洒41中的液氮,均匀喷洒至盛有烧结混合料的液氮物料盘42上。

47.本技术实施例提供的烧结混合料的冷冻定型装置,在对烧结混合料冷冻定型时,所述液氮物料盘42获取到一定质量的烧结混合料,并将烧结混料刮平,使烧结混合料摊平,便于液氮均匀撒在烧结混合料上,打开所述低温电磁阀2,所述液氮自增压罐1中的液氮导入到所述保温软管3内,所述保温软管3将液氮导入至所述液氮花洒41中,所述液氮花洒41将液氮均匀喷洒在所述液氮物料盘42中的烧结混合料上,经过8-15s,待烧结混合料冷冻定型完毕,关闭所述低温电磁阀2,得到冷冻定型后的烧结混合料,将冷冻定型后的烧结混合料倒入分级筛中,进行筛分,可实现分级筛在筛分烧结混合料时,冷冻定型后的烧结混合料粒度形状已固定,不会出现震碎、破坏的现象,从而后续粒度检测结果更准确。

48.进一步的为了实现液氮自增压罐1在工作过程中,液氮供应的实时调控,所述液氮自增压罐1与所述低温电磁阀2之间,还设置有手动截止阀5,所述手动截止阀5可控制所述液氮自增压罐1的打开或关闭。

49.在本技术实施例中,手动截止阀5通常处于打开状态,只有出现意外工况,比如所述低温电磁阀2失灵,可通过手动截止阀5及时阻止液氮进入到所述保温软管3中。

50.进一步的为了保证所述液氮花洒41将液氮均匀的喷洒在烧结混合料上,所述液氮花洒 41包括:连接管道411、顶盖412、多孔底板413、花洒侧壁414和液氮喷洒分散器415。

51.所述连接管道411与所述保温软管3接通,所述连接管道411固定连接在所述顶盖412 上,并与所述顶盖412中心的圆孔连通,所述顶盖412固定在所述花洒侧壁414上,所述花洒侧壁414固定在所述多孔底板413上,所述多孔底板413与所述顶盖412之间,设置有液氮喷洒分散器415,所述液氮喷洒分散器415固定于所述多孔底板413上,所述液氮喷洒分散器415用于对从所述连接管道411流入的液氮进行导流。

52.当所述保温软管3的液氮通入到所述连接管道411,液氮顺着所述液氮喷洒分散器415,均匀的流在所述多孔底板413上,所述多孔底板413孔径大小相等,孔距相等,液氮从所述多孔底板413的孔中流出,均匀的洒在烧结混合料上。

53.另外,所述多孔底板413和所述花洒侧壁414采用热传导系数低硬度高的材料。所述多孔底板413圆孔的孔径为1mm-3mm,孔间距相等,且为2mm-5mm。由于常温常压下液氮的温度为-196℃,与外界环境温度相差较大,而使用热传导系数低的材料可避免液氮的冷能丧失过快。至于圆孔的孔径,最优的为2mm,孔间距,最优的为3mm,合适的孔间距与孔径,可使液氮均匀的洒在烧结物料上。

54.而所述连接管道411与所述保温软管3,通过法兰盘固定连接,可随时拆卸,并清

洗,所述连接管道411材质为不锈钢,可确保所述连接管道411的使用寿命长,不易生锈,不粘连液体。

55.液氮在所述液氮物料盘42中冷冻烧结混物料时,所述液氮物料盘42由于冷凝作用,表面会形成一层冷凝水,当冷凝水聚集到一定的量,就会形成水滴,而为了防止整个液氮喷洒装置4接触到水,所述隔板45中心处设置有漏水孔451,所述漏水孔451正下方设置有排水管,排水管与所述外围框架44连接,以将漏水孔451处流出的水排出所述外围框架44外。

56.其中,所述液氮物料盘42包括:液氮物料盘底盘421、液氮物料盘侧壁422和液氮物料盘夹头423。所述液氮物料盘底盘421和液氮物料盘侧壁422一体成型,所述液氮物料盘侧壁422外表面上设置有液氮物料盘夹头423,所述液氮物料盘夹头423用于所述液氮物料盘 42的移动。在本技术实施例中,所述液氮物料盘夹头423的作用是便于机器人夹取并移动,可实现大量烧结混合料的冷冻定型。

57.而液氮物料盘底盘421和液氮物料盘侧壁422,采用热传导系数低的材质,是为了防止液氮冷能的流失,确保冷冻定型的温度足够低,所述液氮物料盘夹头423采用高硬度的金属材质,防止机器人在夹所述液氮物料盘夹头423时,将所述液氮物料盘夹头423夹变形。

58.由以上技术方案可知,本技术实施例提供一种烧结混合料的冷冻定型装置,包括:液氮花洒41、液氮物料盘42、液氮盘支撑座43、外围框架44和隔板45。所述液氮花洒41设置在所述外围框架44内,所述外围框架44内还设置有所述液氮物料盘42,所述液氮物料盘42 位于所述液氮花洒41正下方,且所述液氮物料盘42的底面积稍小于所述液氮花洒41的底面积,所述液氮物料盘42通过所述液氮盘支撑座43,固定设置在所述隔板45上,所述隔板45 固定在所述外围框架44内。所述液氮自增压罐1可用于将液氮压入所述液氮花洒41中,所述液氮花洒41中的液氮,均匀喷洒至盛有烧结混合料的液氮物料盘42上。

59.在实际应用中,在对烧结混合料冷冻定型时,所述液氮物料盘42获取到一定质量的烧结混合料,并将烧结混料刮平,使烧结混合料摊平,便于液氮均匀撒在烧结混合料上,打开所述低温电磁阀2,所述液氮自增压罐1中的液氮导入到所述保温软管3内,所述保温软管3 将液氮导入至所述液氮花洒41中,所述液氮花洒41将液氮均匀喷洒在所述液氮物料盘42中的烧结混合料上,经过8-15s,待烧结混合料冷冻定型完毕,关闭所述低温电磁阀2,得到冷冻定型后的烧结混合料,将冷冻定型后的烧结混合料倒入分级筛中,进行筛分,可实现分级筛在筛分烧结混合料时,冷冻定型后的烧结混合料粒度形状已固定,烧结混合料颗粒具有良好的完整性,从而后续粒度检测结果更准确。

60.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1