一种超细球形合金粉末及其制备方法与流程

1.本发明涉及金属材料技术领域,更具体的说是涉及一种超细球形合金粉末及其制备方法。

背景技术:

2.无论是金属直接沉积还是金属选区烧结的金属熔覆3d工艺,球形合金粉末是3d打印的基础。高质量的3d打印零部件需要高品质的球形合金粉末,除要求合金粉末的内部成分均匀外,对于打印零部件表面质量的提高,球形合金粉末的粒度应尽可能地细小(《105um),而对于打印如血管支架这类精细零部件,对粉末的粒度则要求达到超细(《25um),才有可能打印出杆径在50~100um的支架零件。

3.目前球形合金粉末的生产方法主要有两种,气体雾化法制粉和等离子旋转电极雾化制粉。气雾化制备的球形粉末质量受多个工艺条件影响,且容易产生空心粉、卫星粉、合金组元偏析等问题,粒度分布宽且控制不易。

4.等离子旋转电极雾化制粉技术(prep)具有粉末球形度高和纯度高、几无空心粉和卫星粉等优点,是制备高品质球形金属粉末的技术之一。但这一工艺需要针对不同的合金先制备自耗电极,对于开发新型球形合金材料很不友好,而且也不能解决合金中的成分偏析问题。该方法受制于设备工作转速、电极棒直径等技术瓶颈,一般旋转电极制粉生产的金属粉末粒径集中在20~250μm。以钛合金tc4粉末为例,目前粒径小于100μm的粉末收得率不足40%,较粗的粉末粒径限制了prep技术在以粉末熔化成形的3d打印技术(粉末粒径集中在10~105μm)领域的应用。

5.因此,如何提供一种细小粒径球形合金粉末的制备方法是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种可以解决传统熔炼雾化制备球形合金粉末中元素成分偏析、空心化、卫星粉末及纯净化(夹杂物)等问题的超细球形合金粉末及其制备方法,

7.为了实现上述目的,本发明采用如下技术方案:

8.一种超细球形合金粉末的制备方法,包括以下步骤:

9.(1)称取金属粉末进行湿法研磨后60℃干燥24h,再进行干法高能研磨,然后将无水乙醇与干法高能研磨所得金属粉末在研磨容器中混合均匀后取出,沉淀并真空干燥后,得到机械合金化预合金粉末;

10.(2)将所述短时机械合金化预合金粉末粉末置于螺旋送粉系统中,再在惰性气体保护条件下,在落管熔凝装置中高温加热环境下落粉,冷却至室温后得到所述超细球形合金粉末。

11.其中,本发明中的湿法研磨与干法高能研磨均在高能卧式振动棒磨机中进行,且高能卧式振动研磨机的结构如图2-3所示,具体包括:

12.底座;

13.气垫弹簧;所述气垫弹簧固定在所述底座上,4个气垫弹簧向内倾斜构成支撑,其上装有振动台架;

14.振动台架;所述的振动台架由一根装有偏心块的主轴和支撑研磨罐的支架组成,由电机驱动产生偏心的椭圆振动;

15.特制研磨罐;所述特制研磨罐为筒体结构,水平并可拆卸连接在所述气垫弹簧上,所述特制研磨罐用于放置研磨介质和所需制备的合金粉末;

16.电机;所述电机用于为所述振动台架提供动力,所述的振动台架带动所述的研磨罐实现振动研磨;

17.控制系统;所述控制系统用于控制所述电机的转速,并实时监测所述特制研磨罐状态,并传送至移动终端。

18.本发明中使用的高能卧式振动研磨机采用偏心振动机构系统,电机驱动振动台架主轴转动,转动的主轴上安装有可调节振动能量的偏心块,振动台架上使用气囊软弹簧支撑平衡,其上装有研磨罐,利用气囊压力调整系统的刚度系数,配合合理的气囊压力,确保了振动系统高能研磨时的平稳工作。系统的控制系统通过监测和调控电机转速、气囊压力及偏心块位置,可以在线调整整个高能振动棒磨机的振动状态,包括振动频率、振幅等。

19.研磨罐的内壁配有水冷系统(即冷却装置),因此研磨仪器可以连续研磨,通常一次连续研磨时间不超过20h。且研磨罐一端封闭,另一端的研磨盖上设计有进出气孔管道和开关球阀以及测温热偶,可以实现真空和气氛保护下高能研磨和温度监控;进气孔管道上包括压力变送器监控系统,可以检测研磨罐内的保护气体压力并进行过压安全保护;控制系统为微型处理器,实现数字化生产。

20.本发明中的螺旋送粉系统整体属于落管熔凝装置的一个环节。主要包括小型步进电机、螺旋送粉器、筛网、特制金属漏斗、旋拨杆、旋拨片、筛网。其中特制金属漏斗为沙漏状,包括上漏斗和下漏斗,特制金属漏斗两端均设置有筛网;旋拨杆贯穿特制金属漏斗;旋拨杆一端延伸至特制金属漏斗外安装小型步进电机,另一端位于下漏斗内,且固定设置旋拨片,旋拨片抵于筛网上;旋拨杆位于上漏斗内的部分设置有螺旋送粉器。

21.小型步进电机可以带动螺旋送粉器转动;特制金属漏斗表面光滑,提高了粉末流动性;旋拨杆上连接着旋拨片,可以使得粉末在最终落入加热原件之前均匀地、分散地落下;筛网可以阻隔颗粒尺寸较大的粉末,使得落下的粉末尺寸均匀。

22.有益效果:本发明将短时机械合金化工艺和粉末落管熔凝球形工艺相结合,充分发挥短时机械合金化工艺方便、灵活地制备超细预合金粉末的优势,借助其后粉末落管熔凝球形工艺的合金化作用,规避了常规机械合金化的长时间产生的低效率和介质污染问题,又为后续预合金粉末通过落管熔凝球形工艺制备稳定超细的球形合金粉末提供了条件和保证,能够获得高品质超细的球形合金粉末。

23.本发明中的短时机械合金化技术能够实现粉末单颗粒内元素混合均匀和适度变形储能。

24.在机械合金化过程中,金属元素粉末在很短的时间内形貌上经历快速片层化后形成细小的多角状颗粒,在随后的较短研磨时间内,通过组元之间反复冷焊和断裂,粉末尺寸也达到极限粒度,在0.5~20um范围,粉末内组元片层细化,实现了组元之间在粉末颗粒内

部的机械混合均匀,其原理见图5,粉末在研磨棒碰撞下反复冷焊与断裂实现组元混合,形成了多层薄膜结构(如图6所示),典型ag-cu机械合金化粉末剖面内部结构如图7所示。

25.机械合金化粉末单颗粒不但可以实现组元成分机械混合均匀,而且在反复高能研磨过程中还储存了较高的变形能量,对于后续熔凝时合金粉末的球化特别是合金化非常有利。这一关键技术可以通过专用的高能研磨机实现。

26.优选的,步骤(1)中所述金属粉末包括ag、fe、cu、ni、ti、cu、cr和mo中的任意几种。

27.有益效果:机械合金化可使传统熔炼、快冷技术难以合金化的不互溶元素实现固态合金化,突破了平衡相图的限制,是一种典型的非平衡制备方法。机械合金化主要通过高能研磨实现,常用的设备有搅拌研磨机、振动研磨机和行星研磨机等。冷焊-破碎过程过程中,上述元素无论处于哪种体系,经过较长时间研磨后都将达到冷焊和破碎的动态平衡,并最终形成含有大量缺陷的纳米等轴晶组织。这些超细结构及结构中的缺陷促进了固态扩散并最终完成机械合金化。此外,通过机械合金化可以得到超饱和固溶体,这些固溶体多在一些不互溶或者固溶度有限的合金体系(例如cu-cr、cu-mo、cu-fe、al-pb等)中形成。通过使用机械合金化获得的亚稳态合金粉末与不互溶组元进行机械研磨,有望促进不互溶体系的固态合金化并进一步扩展难溶元素在不互溶基体中的固溶度,进而促进合金粉末在增材制造、航天航空领域的应用。

28.优选的,步骤(1)中所述湿法研磨助磨剂为无水乙醇,且所述金属粉末与无水乙醇添加比例为2kg:1l;所述湿法研磨速率为1440r/min,时间为1-3h。

29.有益效果:无水乙醇对本发明中的金属粉末的润湿性好,其能够使罐内金属粉末充分扩散,进而更好地与研磨介质进行冷焊和破碎过程,提高了合金化效率,缩短时间。

30.优选的,步骤(1)中所述干法高能研磨速率为1440r/min,时间为3-8h;所述无水乙醇和干法高能研磨金属粉末的添加比例为0.6g:1ml。

31.优选的,步骤(1)中所述湿法研磨与干法高能研磨温度不高于300℃,且均在惰性气体条件下进行;所述惰性气体为氩气。

32.优选的,步骤(1)中所述真空干燥温度小于40-60℃、真空度低于1pa,真空干燥时间为8h。

33.有益效果:真空干燥温度太低使得粉末未干燥,太高造成表面干燥而内部还是湿润的,干燥不均匀;干燥时间是通过长期实验得到的参数。

34.优选的,所述湿法研磨与所述干法高能研磨为在惰性气体条件下进行,且所述惰性气体为氩气。

35.有益效果:本发明在惰性气体条件下研磨能够防止研磨罐内有残余空气造成粉末氧化,同时平衡研磨罐内外大气压。

36.优选的,步骤(2)中所述高温加热温度为1200-1700℃。

37.有益效果:上述温度范围大于常见纯金属或合金粉末的熔点,使得落管过程中,粉末急速液化,并在冷却过程中可迅速球化。

38.优选的,步骤(2)中所述螺旋送粉系统送粉速率为10g/min。

39.有益效果:本发明中的专用螺旋送粉系统为双漏斗螺旋配接随动分散机构送粉器。该设计能够防细粉嵌入卡机从而顺利实现粉末分散进入落管高温区,保证了粉末单颗粒从落管上端均匀下落,确保了预合金粉末单颗粒能够在立式管式炉中熔化球化。针对非

球形预合金粉末较大的堆积角特点,采用带大角度漏斗螺旋杆在小角度漏斗料罐中旋转送料,可以从结构上确保螺旋杆旋转时没有粉末卡死现象,粉末能够顺利被螺旋杆和随动分散机构连续分散的送入立式管式炉管中,实现单颗粒粉末熔化球化并合金化。

40.优选的,步骤(2)中所述落粉装置参数为电机转速1440r/min,落粉速度为10g/min。

41.有益效果:本发明中的粉末落管熔凝工艺参数控制保证了落管高温区温度与长度及粉末沉降速度可调控设计。对于落管熔凝球化制粉而言,机械合金化的粉末能否在较短时间的落管加热熔化过程中形成成分均匀液相是至关重要的,上述工艺参数可调控单颗粒粉末经历高温区熔化和随后的冷却过程,进而保证后续凝固过程中能够获得成分均匀的超细球形合金粉末。

42.一种如上述球形合金粉末的制备方法制备得到的超细球形合金粉末。

43.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种超细球形合金粉末及其制备方法,本发明充分利用短时机械合金化的超细颗粒粉末成分均匀化、密实化特点和粉末颗粒落管熔凝时的充分合金化与球化功能,实现粉末单颗粒无容器熔化、彻底合金化和液滴球化来制备超细球形合金粉末。本发明可灵活设计新合金、工装设备简单好操作、工艺流程简短易于控制,能够降低高品质超细球形合金粉末的制备成本。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

45.图1附图为本发明工艺流程图;

46.图2附图为本发明实施例1中使用的高能卧式振动棒磨机俯视图;

47.图3附图为本发明实施例1中使用的高能卧式振动棒磨机侧视图;

48.图4附图为本发明实施例1中使用的落管装置结构示意图;

49.图5附图为本发明实施例1中使用的螺旋送粉系统结构示意图;

50.图6附图为本发明机械合金化粉末制备原理;

51.图7附图为本发明实施例1所得机械合金化ag-cu粉末的剖面内部结构图;

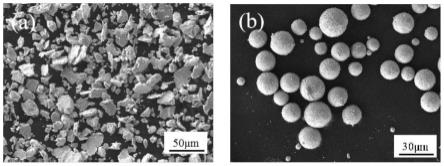

52.图8附图为本发明实施例1所得cucrmo落管熔凝前后的粉末形貌sem照片;其中a部分为熔凝前的粉末形貌,b部分为熔凝后的粉末形貌;

53.图9附图为本发明实施例2所得niti落管熔凝前后的粉末形貌sem照片;其中a部分为熔凝前的粉末形貌,b部分为熔凝后的粉末形貌;

54.图10附图为对比例1中合金球形粉末形貌及尺寸。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

56.实施例1

57.一种超细球形合金粉末的制备方法,包括以下步骤:

58.(1)配粉及湿法研磨:清洗柱形研磨罐以及研磨介质(圆形细不锈钢棍),然后在电子秤上称取cu、cr和mo金属粉末混合物,然后装入柱形研磨罐内,再向柱形研磨罐中装入研磨介质。加入无水酒精(原则上为研磨罐的1/3体积为宜,且与金属粉末的添加比例为1l:2kg),封闭研磨罐端盖,然后将研磨罐安装在高能卧式研磨机上,开启冷却水循环系统并打开开关,在1440r/min转速下研磨1-3h后,停止机器运行、关闭冷却水系统并卸下研磨罐。将研磨罐内清洗下来的金属粉末倒出后在60℃下干燥24h,即得到湿法研磨金属混合粉末。

59.然后对研磨设备进行清洗,先用清水将罐子、研磨介质洗干净,再用工业酒精重复上述步骤近一步把三者洗干净,最后使用吹风机吹干研磨介质、研磨罐和研磨罐端盖。

60.(2)装料过程:把圆形细不锈钢棒装入研磨罐中,然后将干燥后的湿法研磨金属混和粉末装入研磨罐中,密封研磨罐端盖,使用真空泵对密封好的研磨罐抽、充放惰性保护气体(高纯氩气)三次,保证空气等杂质气体排出,最后再充入氩气,保证研磨罐内充满惰性气体,且真空泵示数为正压,此过程可以有效避免高能棒磨过程中的氧化。最后将装完粉料的研磨罐安装在高能卧式振动棒磨机振动台架上。

61.(3)干法高能研磨:首先检查研磨罐是否为正压,保证研磨罐内为惰性ar气体,检查循环冷却泵(或冷却水)是否发生泄漏,确定无误后开启冷却循环系统;将冷却泵温度或者冷却水流量控制在合适大小(该调节过程本领域技术人员能够根据公知常识及实际需要进行调节),然后打开高能卧式振动棒磨机电源并设定转速为1440r/min,研磨时间为2h,开机运转;高能卧式振动棒磨机运转过程中,每隔半个小时查看仪器是否正常运转,同时通过手机连接监控摄像头,随时查看保证实验室安全。

62.(4)停机取料:停止高能卧式振动棒磨机机运转,关闭电源;将一定量的无水乙醇通过真空泵加入研磨罐中,再次开机运转20min,该过程可以将研磨罐管壁及研磨介质上冷焊的大部分粉料洗掉,然后将高能卧式振动棒磨机关机,并关闭循环水冷却泵(或者冷却水),卸下研磨罐,将研磨粉料和酒精的混合物倒出、在大烧杯中自然沉降一定时间。

63.(5)保护干燥并获取研磨粉末:经过充分自然沉淀后,大部分的研磨颗粒都已经沉淀在烧杯底部,滤掉中上层清液后,将沉淀的金属粉末放在干燥箱中进行中低温真空干燥,其中真空干燥温度40-60℃、干燥的箱的真空度低于1pa,真空干燥时间为8h;最后将干燥好的粉末取出,装入样品袋中并且迅速抽真空进行密封保存,即得到cu-cr-mo短时机械合金化预合金粉末,其显微结构如图8中a部分所示。此类取粉方法可以避免研磨粉末直接与空气(主要是氧气)的接触,从而尽可能地减少研磨粉末的氧化。

64.(6)装料:将短时机械合金化预合金粉末放入图4所示的送粉器中,打开控制器,同时通入保护气体氩气,同时控制加热原件维持在1200-1700℃;

65.(7)落管溶凝:打开电机使得搅拌机转动,此时粉末通过立式长管落入收集装置中,当粉末全部落入收集装置后继续通入保护气体氩气以及开启冷却循环装置,最终降到室温取粉并密封,最终得到的超细cucrmo球形合金粉末落管熔凝后的粉末形貌如图8中b部分所示。落管后颗粒平均尺寸为27.3μm的,为超细球形合金粉。

66.实施例2

67.一种超细球形合金粉末的制备方法,与实施例1的不同之处仅在于:

68.步骤(1)中金属粉末原料为ni和ti,并且研磨时间为4h。

69.最终得到超细niti球形合金粉末落管熔凝前后的粉末形貌如图9所示,落管后颗粒平均尺寸为22.7μm的,为超细球形合金粉。

70.对比例1

71.一种球形合金粉末的制备方法,与实施例1的不同之处仅在于:直接使用西安赛隆金属材料有限责任公司的slpa-d型桌面级prep设备对tc4粉末进行制粉。最终得到的tc4粉末形貌与粒径如图10所示。

72.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

73.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1