一种减震降噪的滚筒式抛丸机的制作方法

1.本实用新型涉及铸件加工领域,具体为一种减震降噪的滚筒式抛丸机。

背景技术:

2.抛丸机是指利用抛丸器抛出的高速弹丸清理或强化铸件表面的铸造设备,抛丸机能同时对铸件进行落砂﹑除芯和清理,滚筒式和链板式抛丸机适用于清理不怕碰撞的中小型铸件,滚筒式抛丸机靠筒体内螺旋状的导筋,使铸件翻转并向前运行。

3.现有申请技术号为cn202020566601.x的一种减震降噪的滚筒式抛丸机,涉及滚筒式抛丸机技术领域,该实用新型包括底板和抛丸机本体,底板的底部均匀设有减震弹簧,减震弹簧的下端设有减震板,底板的顶部设有左侧设有抛丸机本体,底板的右侧设有吸尘消音筒,该实用新型提供了一种减震降噪的滚筒式抛丸机,通过一系列结构的设计和使用,本实用新型在进行使用过程中,解决了由于滚筒旋转过程中,其内部弹丸和铸件在滚筒腔内翻转敲击不断产生噪音,通过仅仅在滚筒内壁包覆隔音层来降低噪音污染的问题,提高了降噪效果,而且同时兼具减震措施进一步吸收抛丸机产生的震动,进而提高了滚筒式抛丸机的实用性,但该抛丸机减震结构较为简单没有较好的限位措施,导致抛丸机在工作时容易受到震动力影响产生晃动,同时减震结构过于简单保护效果较差导致减震弹簧长时间处于高负荷工作时容易断裂,且该抛丸机除尘结构较为固定,长时间工作后静电除尘板、无纺布滤层和活性炭滤层表面粘连有过多的灰尘难以清理,导致除尘组件被堵塞影响空气流通性从而影响除尘效果。

技术实现要素:

4.基于此,本实用新型的目的是提供一种减震降噪的滚筒式抛丸机,以解决减震效果较差和除尘结构不便于清理的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种减震降噪的滚筒式抛丸机,包括底座,所述底座的顶部一侧设置有降噪除尘组件,所述底座的顶部连接有支撑板,所述支撑板的顶部安装有抛丸机主体,所述支撑板顶部一侧安装有旋转电机,所述旋转电机的输出端和抛丸机主体的一侧均连接有传动件,两个所述传动件之间连接有传动带,所述底座的内部设置有减震组件。

6.通过采用上述技术方案,减震组件通过支撑板向下移动后驱动导向杆向下移动将减震弹簧进行压缩,同时液压阻尼器受力转动和收缩将抛丸机主体产生的震动力进行吸收,减震效果较好,之后减震弹簧通过导向杆驱动支撑板和液压阻尼器复位以应对下一次冲击,降噪除尘组件通过向上拉动限位块结束对除尘结构的限位,之后顶出弹簧失去压力通过推板将静电除尘板、无纺布滤层和活性炭滤层顶出以便于将除尘结构取出清理。

7.进一步的,所述减震组件包括连接于底座内部下方的支撑座、分别连接于支撑板底部的两个转动件、分别连接于底座内部两侧的两个滑轨、分别连接于支撑板两侧的两个滑块和分别连接于支撑板底部两侧的两个导向杆,且两个所述支撑座的一侧均连接有转动

件,四个所述转动件之间分别安装有两个液压阻尼器,两个所述导向杆的外部均套接有减震弹簧。

8.通过采用上述技术方案,通过液压阻尼器、导向杆和减震弹簧相互配合对抛丸机主体进行支撑,在抛丸机主体工作产生震动时支撑板受力,支撑板受力通过滑轨和滑块导向从而向下移动,避免抛丸机主体震动时随意晃动,支撑板向下移动后驱动导向杆向下移动将减震弹簧进行压缩,同时液压阻尼器受力转动和收缩将抛丸机主体产生的震动力进行吸收,减震效果较好,之后减震弹簧通过导向杆驱动支撑板和液压阻尼器复位以应对下一次冲击,通过转动件的设置使液压阻尼器受力收缩时转动以便将支撑板向下移动时产生的冲击力进行缓冲,避免震动过大时液压阻尼器的缸体受到巨大冲击力或碰撞造成损坏从而避免漏油现象发生。

9.进一步的,所述降噪除尘组件包括连接于底座顶部一侧的箱体,所述箱体与抛丸机主体之间连接有伸缩软管,所述箱体的外表面连接有挡板,所述箱体的内壁连接有毛毡隔音层,所述箱体的内部两侧均连接有蜂窝泡沫铝板,所述蜂窝泡沫铝板的内部安装有双头电机,所述双头电机的一个输出端连接有风机叶片,所述双头电机的另一个输出端连接有吸音板,所述箱体的内部上方连接有框架,所述框架的内部两侧均安装有静电除尘板、无纺布滤层和活性炭滤层,所述框架的内部分别连接有三个推板,三个所述推板的背部均连接有顶出弹簧,所述框架的内部中间分别连接有三个限位块,三个所述限位块的顶部均连接有复位弹簧。

10.通过采用上述技术方案,通过框架将静电除尘板、无纺布滤层和活性炭滤层放置以便于取出,在需要放置静电除尘板、无纺布滤层和活性炭滤层时向上掰动限位块使复位弹簧被压缩,之后再将静电除尘板、无纺布滤层和活性炭滤层放入框架内使推板受力移动,推板移动后将顶出弹簧压缩,放置好静电除尘板、无纺布滤层和活性炭滤层后停止拉动限位块使复位弹簧失去压力驱动限位块向下移动将除尘结构进行限位防止静电除尘板、无纺布滤层和活性炭滤层滑出,当需要取出静电除尘板、无纺布滤层和活性炭滤层时向上拉动限位块结束对除尘结构的限位,之后顶出弹簧失去压力通过推板将静电除尘板、无纺布滤层和活性炭滤层顶出以便于将除尘结构取出清理。

11.进一步的,所述液压阻尼器的一端通过转动件与支撑板转动连接,且所述液压阻尼器的另一端通过转动件与支撑座转动连接。

12.通过采用上述技术方案,通过转动件的设置使液压阻尼器受力收缩时转动以便将支撑板向下移动时产生的冲击力进行缓冲,避免震动过大时液压阻尼器的缸体受到巨大冲击力或碰撞造成损坏从而避免漏油现象发生。

13.进一步的,所述导向杆两端的直径大于导向杆外表面中间的直径,且所述导向杆分别与底座和支撑座滑动连接,所述支撑板通过滑轨和滑块与底座滑动连接。

14.通过采用上述技术方案,在抛丸机主体工作产生震动时支撑板受力,支撑板受力通过滑轨和滑块导向从而向下移动,避免抛丸机主体震动时随意晃动,支撑板向下移动后驱动导向杆向下移动将减震弹簧进行压缩。

15.进一步的,所述静电除尘板、无纺布滤层和活性炭滤层均与框架拆卸连接,且所述推板和限位块均与框架滑动连接。

16.通过采用上述技术方案,当需要取出静电除尘板、无纺布滤层和活性炭滤层时工

作人员先将挡板打开再向上拉动限位块结束对除尘结构的限位,之后顶出弹簧失去压力通过推板将静电除尘板、无纺布滤层和活性炭滤层顶出以便于将除尘结构取出清理。

17.进一步的,所述底座的外表面安装有控制面板,且所述旋转电机、静电除尘板和双头电机均与控制面板电性连接。

18.通过采用上述技术方案,工作人员通过控制面板开启或关闭旋转电机、静电除尘板和双头电机,旋转电机启动后输出端通过传动件和传动带开始抛光工作,双头电机启动后两个输出端分别驱动风机叶片和吸音板旋转,风机叶片旋转后将抛丸机主体内的灰尘抽入箱体中,静电除尘板启动后与无纺布滤层和活性炭滤层配合将灰尘阻挡。

19.综上所述,本实用新型主要具有以下有益效果:

20.1、本实用新型通过液压阻尼器、转动件、导向杆和减震弹簧,首先通过液压阻尼器、导向杆和减震弹簧相互配合对抛丸机主体进行支撑,在抛丸机主体工作产生震动时支撑板受力,支撑板受力通过滑轨和滑块导向从而向下移动,避免抛丸机主体震动时随意晃动,支撑板向下移动后驱动导向杆向下移动将减震弹簧进行压缩,同时液压阻尼器受力转动和收缩将抛丸机主体产生的震动力进行吸收,减震效果较好,之后减震弹簧通过导向杆驱动支撑板和液压阻尼器复位以应对下一次冲击,通过转动件的设置使液压阻尼器受力收缩时转动以便将支撑板向下移动时产生的冲击力进行缓冲,避免震动过大时液压阻尼器的缸体受到巨大冲击力或碰撞造成损坏从而避免漏油现象发生,减震效果较好;

21.2、本实用新型通过框架、推板、顶出弹簧、限位块和复位弹簧,首先通过框架将静电除尘板、无纺布滤层和活性炭滤层放置以便于取出,在需要放置静电除尘板、无纺布滤层和活性炭滤层时向上掰动限位块使复位弹簧被压缩,之后再将静电除尘板、无纺布滤层和活性炭滤层放入框架内使推板受力移动,推板移动后将顶出弹簧压缩,放置好静电除尘板、无纺布滤层和活性炭滤层后停止拉动限位块使复位弹簧失去压力驱动限位块向下移动将除尘结构进行限位防止静电除尘板、无纺布滤层和活性炭滤层滑出,当需要取出静电除尘板、无纺布滤层和活性炭滤层时向上拉动限位块结束对除尘结构的限位,之后顶出弹簧失去压力通过推板将静电除尘板、无纺布滤层和活性炭滤层顶出以便于将除尘结构取出清理,方便对除尘结构取出清理。

附图说明

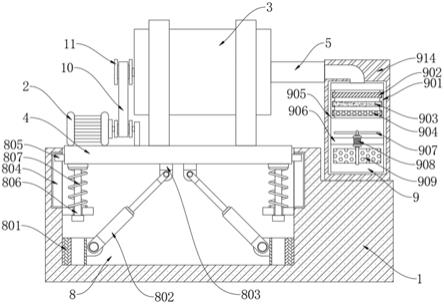

22.图1为本实用新型的结构示意图;

23.图2为本实用新型的剖面结构示意图;

24.图3为本实用新型的框架俯剖结构示意图;

25.图4为本实用新型的框架结构示意图;

26.图5为本实用新型的图3中的a处结构放大图。

27.图中:1、底座;2、旋转电机;3、抛丸机主体;4、支撑板;5、伸缩软管;6、挡板;7、控制面板;8、减震组件;801、支撑座;802、液压阻尼器;803、转动件;804、滑轨;805、滑块;806、导向杆;807、减震弹簧;9、降噪除尘组件;901、框架;902、静电除尘板;903、无纺布滤层;904、活性炭滤层;905、毛毡隔音层;906、蜂窝泡沫铝板;907、风机叶片;908、双头电机;909、吸音板;910、推板;911、顶出弹簧;912、限位块;913、复位弹簧;914、箱体;10、传动带;11、传动件。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

29.下面根据本实用新型的整体结构,对其实施例进行说明。

30.一种减震降噪的滚筒式抛丸机,如图1、2、3和5所示,包括底座1,底座1的顶部一侧设置有降噪除尘组件9,方便拆卸静电除尘板902、无纺布滤层903和活性炭滤层904,底座1的顶部连接有支撑板4,支撑板4的顶部安装有抛丸机主体3,支撑板4顶部一侧安装有旋转电机2,旋转电机2的输出端和抛丸机主体3的一侧均连接有传动件11,两个传动件11之间连接有传动带10,底座1的内部设置有减震组件8,减震效果较好,底座1的外表面安装有控制面板7,且旋转电机2、静电除尘板902和双头电机908均与控制面板7电性连接,工作人员通过控制面板7开启或关闭旋转电机2、静电除尘板902和双头电机908。

31.参阅图2,减震组件8包括连接于底座1内部下方的支撑座801、分别连接于支撑板4底部的两个转动件803、分别连接于底座1内部两侧的两个滑轨804、分别连接于支撑板4两侧的两个滑块805和分别连接于支撑板4底部两侧的两个导向杆806,且两个支撑座801的一侧均连接有转动件803,四个转动件803之间分别安装有两个液压阻尼器802,两个导向杆806的外部均套接有减震弹簧807,液压阻尼器802的一端通过转动件803与支撑板4转动连接,且液压阻尼器802的另一端通过转动件803与支撑座801转动连接,导向杆806两端的直径大于导向杆806外表面中间的直径,且导向杆806分别与底座1和支撑座801滑动连接,支撑板4通过滑轨804和滑块805与底座1滑动连接,减震效果较好。

32.参阅图1-5,降噪除尘组件9包括连接于底座1顶部一侧的箱体914,箱体914与抛丸机主体3之间连接有伸缩软管5,箱体914的外表面连接有挡板6,箱体914的内壁连接有毛毡隔音层905,箱体914的内部两侧均连接有蜂窝泡沫铝板906,蜂窝泡沫铝板906的内部安装有双头电机908,双头电机908的一个输出端连接有风机叶片907,双头电机908的另一个输出端连接有吸音板909,箱体914的内部上方连接有框架901,框架901的内部两侧均安装有静电除尘板902、无纺布滤层903和活性炭滤层904,框架901的内部分别连接有三个推板910,三个推板910的背部均连接有顶出弹簧911,框架901的内部中间分别连接有三个限位块912,三个限位块912的顶部均连接有复位弹簧913,静电除尘板902、无纺布滤层903和活性炭滤层904均与框架901拆卸连接,且推板910和限位块912均与框架901滑动连接,方便拆卸静电除尘板902、无纺布滤层903和活性炭滤层904。

33.本实施例的实施原理为:首先,工作人员将挡板6打开再向上掰动限位块912使复位弹簧913被压缩,之后工作人员再将静电除尘板902、无纺布滤层903和活性炭滤层904放入框架901内使推板910受力移动,推板910移动后将顶出弹簧911压缩,放置好静电除尘板902、无纺布滤层903和活性炭滤层904后工作人员停止拉动限位块912使复位弹簧913失去压力驱动限位块912向下移动将除尘结构进行限位防止静电除尘板902、无纺布滤层903和活性炭滤层904滑出,之后工作人员将挡板6关闭,准备工作结束后工作人员将铸件放入抛丸机主体3内再通过控制面板7开启旋转电机2、静电除尘板902和双头电机908,旋转电机2启动后输出端通过传动件11和传动带10开始抛光工作,双头电机908启动后两个输出端分别驱动风机叶片907和吸音板909旋转,风机叶片907旋转后将抛丸机主体3内的灰尘抽入箱

体914中,静电除尘板902启动后与无纺布滤层903和活性炭滤层904配合将灰尘阻挡,吸音板909旋转后与毛毡隔音层905和蜂窝泡沫铝板906配合将噪音进行吸收,在抛丸机主体3工作产生震动时支撑板受力,支撑板4受力通过滑轨804和滑块805导向从而向下移动,避免抛丸机主体3震动时随意晃动,支撑板4向下移动后驱动导向杆806向下移动将减震弹簧807进行压缩,同时液压阻尼器802受力转动和收缩将抛丸机主体3产生的震动力进行吸收,减震效果较好,之后减震弹簧807通过导向杆806驱动支撑板4和液压阻尼器802复位以应对下一次冲击,通过转动件803的设置使液压阻尼器802受力收缩时转动以便将支撑板4向下移动时产生的冲击力进行缓冲,避免震动过大时液压阻尼器802的缸体受到巨大冲击力或碰撞造成损坏从而避免漏油现象发生,当需要取出静电除尘板902、无纺布滤层903和活性炭滤层904时工作人员先将挡板6打开再向上拉动限位块912结束对除尘结构的限位,之后顶出弹簧911失去压力通过推板910将静电除尘板902、无纺布滤层903和活性炭滤层904顶出以便于将除尘结构取出清理。

34.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1