一种全自动抛光机的制作方法

1.本实用新型属于抛光机技术领域,涉及一种全自动抛光机。

背景技术:

2.抛光机也称为研磨机,常常用作机械式研磨、抛光及打蜡。如中国专利文献公开了一种大平面圆盘自动抛光机(申请号:201611163136.x),包括工作台和环绕工作台间隔均匀设置的多组抛光机构,所述工作台包括中心可转动的圆盘、圆盘上均匀设置的多个抛光头和驱动圆盘自转的第一电机,所述抛光机构包括抛光臂、安装于抛光臂上的固定座、固定座上的第二电机和由第二电机驱动的抛光轮,虽然该大平面圆盘自动抛光机提高了抛光效率,但存在以下缺点:抛光轮与工件硬接触,在抛光过程中容易损坏产品,产生变形等问题,导致产品的抛光合格率低下。

技术实现要素:

3.本实用新型的目的是针对现有的技术存在上述问题,提出了一种全自动抛光机。本实用新型解决的技术问题是如何在抛光时减少对产品表面的伤害。

4.本实用新型的目的可通过下列技术方案来实现:

5.一种全自动抛光机,包括机架,其特征在于,机架上设置有可相对于机架旋转的抛光轮和位于抛光轮旁侧且能调节工件进给量的工件进给机构,工件进给机构包括用于夹持工件并能带动其旋转的工件旋转夹持单元和用于自动调整工件旋转夹持单元进给量的抛光补偿单元,抛光补偿单元包括用于检测工件与抛光轮之间的实时接触压力的压力传感器、用于控制工件旋转夹持单元相对于抛光轮前进或后退的伺服电机一以及用于接收压力传感器的信号且能根据该信号控制伺服电机一正转或反转的伺服电机一控制器。

6.工件进给机构的工件旋转夹持单元用于夹持工件并能带动其旋转,抛光补偿单元用于自动调整工件旋转夹持单元进给量,当工件旋转夹持单元所夹持的工件行进至抛光轮时,压力传感器能实时检测工件与抛光轮之间的接触压力并传递信号给伺服电机一控制器,伺服电机一控制器根据该信号实时控制伺服电机一的正反转,通过伺服电机一的正反转变化可以不断调整工件旋转夹持单元的进给量,当压力传感器检测到工件与抛光轮之间的接触压力过大时,压力传感器将该信号发送到伺服电机一控制器,伺服电机一控制器根据该信号控制伺服电机一反转,伺服电机一带动工件旋转夹持单元循序后退,当压力传感器检测到工件与抛光轮之间的接触压力过小时,压力传感器将该信号发送到伺服电机一控制器,伺服电机一控制器根据该信号控制伺服电机一正转,伺服电机一带动工件旋转夹持单元循序前进,不断循环往复,使得工件与抛光轮之间的接触压力始终保持在合适的范围,即模拟人工抛光操作的柔韧性使工件与抛光轮产生摩擦,采用伺服电机控制,工作中产生的摩擦阻力小灵敏度高,启动的时候没有震颤,无爬行现象,后期的调试也简单易操作,从而在抛光时减少对产品表面的伤害,提高产品抛光合格率。

7.在上述的一种全自动抛光机中,所述工件进给机构还包括用于带动工件旋转夹持

单元分别沿z向、x向移动的z向运动单元和x向运动单元,x向运动单元上设置有所述伺服电机一和滑动板一,伺服电机一的传动轴上设置有传动齿轮一,滑动板一上设置有与传动齿轮一传动配合的啮合齿条一和所述工件旋转夹持单元。

8.工件进给机构的z向运动单元用于调整工件旋转夹持单元的上下位置,x向运动单元用于调整工件旋转夹持单元的左右位置,抛光补偿单元的伺服电机一带动传动齿轮一旋转,再通过与传动齿轮一传动啮合的啮合齿条一带动滑动板一以及设置在滑动板一上的工件旋转夹持单元循序前进,即伺服电机一通过齿轮齿条传动来调整工件旋转夹持单元的进给量,当压力传感器检测到工件与抛光轮之间的接触压力过大时,压力传感器将该信号发送到伺服电机一控制器,伺服电机一控制器根据该信号控制伺服电机一反转,伺服电机一的传动轴带动传动齿轮一同步反转,传动齿轮一通过啮合齿条一带动滑动板一以及工件旋转夹持单元循序后退,当压力传感器检测到工件与抛光轮之间的接触压力过小时,压力传感器将该信号发送到伺服电机一控制器,伺服电机一控制器根据该信号控制伺服电机一正转,伺服电机一的传动轴带动传动齿轮一同步正转,传动齿轮一通过啮合齿条一带动滑动板一以及工件旋转夹持单元循序前进,不断循环往复,使得工件与抛光轮之间的接触压力始终保持在合适的范围,即模拟人工抛光操作的柔韧性使工件与抛光轮产生摩擦,从而在抛光时减少对产品表面的伤害,提高产品抛光合格率。

9.在上述的一种全自动抛光机中,所述传动齿轮一为斜齿轮,所述啮合齿条一为斜齿条。

10.传动齿轮一采用斜齿轮,啮合齿条一采用斜齿条,啮合性能好,使得传动平稳,重合度大,提高承载能力,并且结构紧凑。

11.在上述的一种全自动抛光机中,所述工件旋转夹持单元包括设置在滑动板一上的伺服电机二,伺服电机二的传动轴上连接有固定座,固定座上设置有负压吸附盘和驱动负压吸附盘旋转的伺服电机三。

12.根据抛光需要,伺服电机二可以通过带动固定座旋转来改变工件与抛光轮接触的面,能够提高抛光均匀度。

13.在上述的一种全自动抛光机中,所述z向运动单元包括设置在机架上的z向导轨和z向齿条,z向导轨上滑动设置有滑动板二,滑动板二上设置有伺服电机四,伺服电机四的传动轴上设置有与z向齿条传动配合的传动齿轮二。

14.采用伺服电机和齿轮齿条传动结构,传动精度高,工作中产生的摩擦阻力小灵敏度高。

15.在上述的一种全自动抛光机中,所述x向运动单元包括设置在z向运动单元上的滑动板三和x向齿条,滑动板三滑动设置在z向运动单元上,滑动板三上设置有伺服电机五,伺服电机五的传动轴上设置有与x向齿条传动配合的传动齿轮三。

16.采用伺服电机和齿轮齿条传动结构,传动精度高,工作中产生的摩擦阻力小灵敏度高。

17.在上述的一种全自动抛光机中,所述伺服电机一固定在滑动板三上,所述滑动板一滑动设置在滑动板三上。

18.在上述的一种全自动抛光机中,所述抛光轮和工件进给机构均有两个,两个抛光轮相邻设置,两个工件进给机构分别位于对应抛光轮的旁侧。

19.双工位的设计可以提高抛光效率。

20.在上述的一种全自动抛光机中,所述机架上相对设置有挡尘板和吸尘风机,挡尘板位于两个抛光轮的前侧,吸尘风机位于两个抛光轮的后侧。

21.挡尘板和吸尘风机的结构可以避免操作工吸入过量的粉尘而影响身心健康。

22.在上述的一种全自动抛光机中,所述机架上设置有机罩,机罩上具有开口和若干个检修口,开口位于机罩的前部。

23.机罩能够对抛光机进行防护,开口方便工人的操作,检修口方便对机器进行检修。

24.与现有技术相比,本全自动抛光机的优点在于:本全自动抛光机的工件进给机构包括抛光补偿单元,抛光补偿单元包括压力传感器、伺服电机一以及伺服电机一控制器,压力传感器能实时检测工件与抛光轮之间的接触压力并传递信号给伺服电机一控制器,伺服电机一控制器根据该信号实时控制伺服电机一的正反转,通过伺服电机一的正反转变化可以不断调整工件旋转夹持单元的进给量,使得工件与抛光轮之间的接触压力始终保持在合适的范围,即模拟人工抛光操作的柔韧性使工件与抛光轮产生摩擦,从而在抛光时减少对产品表面的伤害。

附图说明

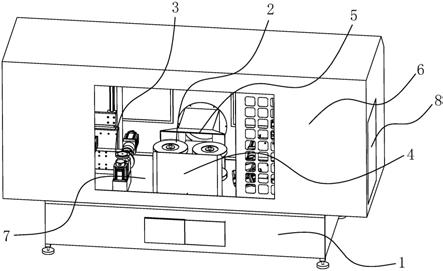

25.图1是本全自动抛光机的立体结构示意图。

26.图2是本全自动抛光机去掉机罩和挡尘板后的立体结构示意图。

27.图3是本全自动抛光机工件进给机构的爆炸图。

28.图4是本全自动抛光机伺服电机一控制器的控制原理图。

29.图中,1、机架;2、抛光轮;3、工件进给机构;31、z向运动单元;311、z向导轨;312、z向齿条;313、滑动板二;314、伺服电机四;32、x向运动单元;321、滑动板三;322、x向齿条;323、伺服电机五;33、抛光补偿单元;331、伺服电机一;332、滑动板一;333、传动齿轮一;334、啮合齿条一;34、工件旋转夹持单元;341、伺服电机二;342、固定座;343、负压吸附盘;344、伺服电机三;4、挡尘板;5、吸尘风机;6、机罩;7、开口;8、检修口;9、压力传感器;10、伺服电机一控制器。

具体实施方式

30.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

31.一种全自动抛光机,参照图1-4,包括机架1,机架1上设置有可相对于机架1旋转的抛光轮2和位于抛光轮2旁侧且能调节工件进给量的工件进给机构3,工件进给机构3包括用于夹持工件并能带动其旋转的工件旋转夹持单元34和用于自动调整工件旋转夹持单元34进给量的抛光补偿单元33,抛光补偿单元33包括用于检测工件与抛光轮2之间的实时接触压力的压力传感器9、用于控制工件旋转夹持单元34相对于抛光轮2前进或后退的伺服电机一331以及用于接收压力传感器9的信号且能根据该信号控制伺服电机一331正转或反转的伺服电机一控制器10;所述工件进给机构3还包括用于带动工件旋转夹持单元34分别沿z向、x向移动的z向运动单元31和x向运动单元32,x向运动单元32上设置有所述伺服电机一331和滑动板一332,伺服电机一331的传动轴上设置有传动齿轮一333,滑动板一332上设置

有与传动齿轮一333传动配合的啮合齿条一334和所述工件旋转夹持单元34,本实施例优选所述传动齿轮一333为斜齿轮,所述啮合齿条一334为斜齿条。

32.工件进给机构3的z向运动单元31用于调整工件旋转夹持单元34的上下位置,x向运动单元32用于调整工件旋转夹持单元34的左右位置,抛光补偿单元33的伺服电机一331带动传动齿轮一333旋转,再通过与传动齿轮一333传动啮合的啮合齿条一334带动滑动板一332以及设置在滑动板一332上的工件旋转夹持单元34循序前进,即伺服电机一331通过齿轮齿条传动来调整工件旋转夹持单元34的进给量,当压力传感器9检测到工件与抛光轮2之间的接触压力过大时,压力传感器9将该信号发送到伺服电机一控制器10,伺服电机一控制器10根据该信号控制伺服电机一331反转,伺服电机一331的传动轴带动传动齿轮一333同步反转,传动齿轮一333通过啮合齿条一334带动滑动板一332以及工件旋转夹持单元34循序后退,当压力传感器9检测到工件与抛光轮2之间的接触压力过小时,压力传感器9将该信号发送到伺服电机一控制器10,伺服电机一控制器10根据该信号控制伺服电机一331正转,伺服电机一331的传动轴带动传动齿轮一333同步正转,传动齿轮一333通过啮合齿条一334带动滑动板一332以及工件旋转夹持单元34循序前进,不断循环往复,使得工件与抛光轮2之间的接触压力始终保持在合适的范围,即模拟人工抛光操作的柔韧性使工件与抛光轮产生摩擦,从而在抛光时减少对产品表面的伤害,提高产品抛光合格率。

33.参照图2和图3,所述工件旋转夹持单元34包括设置在滑动板一332上的伺服电机二341,伺服电机二341的传动轴上连接有固定座342,固定座342上设置有负压吸附盘343和驱动负压吸附盘343旋转的伺服电机三344。

34.参照图2和图3,所述z向运动单元31包括设置在机架1上的z向导轨311和z向齿条312,z向导轨311上滑动设置有滑动板二313,滑动板二313上设置有伺服电机四314,伺服电机四314的传动轴上设置有与z向齿条312传动配合的传动齿轮二。

35.参照图2和图3,所述x向运动单元32包括设置在z向运动单元31上的滑动板三321和x向齿条322,滑动板三321滑动设置在z向运动单元31上,滑动板三321上设置有伺服电机五323,伺服电机五323的传动轴上设置有与x向齿条322传动配合的传动齿轮三。

36.参照图2和图3,所述伺服电机一331固定在滑动板三321上,所述滑动板一332滑动设置在滑动板三321上。

37.参照图2和图3,所述抛光轮2和工件进给机构3均有两个,两个抛光轮2相邻设置,两个工件进给机构3分别位于对应抛光轮2的旁侧。

38.参照图1和图2,所述机架1上相对设置有挡尘板4和吸尘风机5,挡尘板4位于两个抛光轮2的前侧,吸尘风机5位于两个抛光轮2的后侧。

39.参照图1,所述机架1上设置有机罩6,机罩6上具有开口7和若干个检修口8,开口7位于机罩6的前部。

40.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1