用于输送干法粒化熔渣的中间罐的制作方法

1.本实用新型涉及冶金技术领域,更为具体地,涉及一种用于输送干法粒化熔渣的中间罐。

背景技术:

2.高温熔渣是指火法冶金过程中提炼金属的同时产生的副产品,高炉、矿热炉等冶炼炉产生高温液态熔渣是“间断性”的;熔渣干法粒化工艺一般需要采用连续方式生产而且要求稳定供应熔渣,这就要求对熔渣要进行储存、保温,以满足熔渣后续的粒化处理要求。

3.目前通过中间罐储存熔渣,控制渣流量,当进行粒化时,通过熔渣运输罐将熔渣倒入中间罐之后从中间罐中送出,进行熔渣粒化;高炉、矿热炉等冶金炉产生的高温液态熔渣进入中间罐时,需要监测中间罐内的熔渣存量,配合流量控制装置控制从中间罐送出的熔渣的流量。中间罐中的熔渣存量过高或过低都会影响粒化效果;监测中间罐内的熔渣存量耗费人力且工作环境恶劣,之前的中间罐还会出现由于温度过低熔渣流动性变差的情况造成熔渣供应中断,使得粒化工作不能进行下去。

技术实现要素:

4.鉴于上述问题,本实用新型的目的是提供一种用于输送干法粒化熔渣的中间罐,以解决目前需要耗费人力监测中间罐内的熔渣存量的问题,实现控制熔渣进入下道工序的流量,改善工人工作环境,降低劳动强度,而且能够保持熔渣良好的流动性,避免渣流中断。

5.本实用新型提供的用于输送干法粒化熔渣的中间罐,包括罐体和液位测量装置;其中,

6.在所述罐体的上部的侧壁上设置有进渣口,在所述罐体的顶部设置有罐盖,在所述罐体的底部设置有水口;

7.所述液位测量装置包括设置在所述罐体上方的雷达料位计、设置在所述罐体底部的称重液位计和与所述雷达料位计和所述称重液位计均连接的料位信号统一处理机构;

8.在所述进渣口的进渣处设置有进渣流量开关,所述进渣流量开关与所述料位信号统一处理机构联锁。

9.此外,优选的结构是,围绕所述罐体的外部设置有框架结构。

10.此外,优选的结构是,在所述罐体的外侧壁上设置有加热元件,所述加热元件连接有电控箱。

11.此外,优选的结构是,在所述加热元件与所述框架结构之间设置有隔热材料层。

12.此外,优选的结构是,所述水口为定径水口。

13.此外,优选的结构是,在所述罐体的底端和所述罐盖的内部设置有耐火材料层。

14.此外,优选的结构是,在所述称重液位计的底部设置有位置调节装置;所述位置调节装置包括设置在所述称重液位计的底部的移动平台和设置在所述移动平台的底部的固定平台;所述移动平台滑动设置在所述固定平台的顶部。

15.此外,优选的结构是,在所述罐体的上部的外侧壁上设置有溢流口;所述溢流口设置在所述进渣口的上部。

16.从上面的技术方案可知,本实用新型提供的用于输送干法粒化熔渣的中间罐,通过在罐体的底部设置有水口,能够直接将熔渣送至粒化装置进行粒化,无需采用运输罐将熔渣运输,减少熔渣的热量损失;通过液雷达料位计和称重液位计共同作用,对罐体内部的熔渣进行液位测量,通过设置在信号统一处理机构内部的控制软件形成统一的液位信息信号,液位信息信号传输至进渣流量开关,能够实现根据罐体内部的熔渣液位智能化的控制进渣口进入的熔渣的流量,无需人力监测中间罐内的熔渣存量,避免出现熔渣储存间断的现象出现。

附图说明

17.通过参考以下结合附图的说明的内容,并且随着对本实用新型的更全面理解,本实用新型的其它目的及结果将更加明白及易于理解。在附图中:

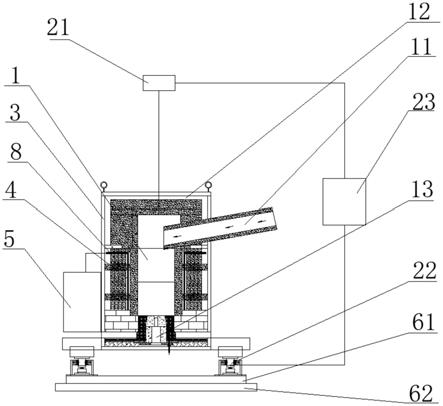

18.图1为根据本实用新型实施例的用于输送干法粒化熔渣的中间罐的结构示意图;

19.图2为根据本实用新型实施例的用于输送干法粒化熔渣的中间罐的俯视结构示意图。

20.在附图中,1-罐体,11-进渣口,12-罐盖,13-水口,21-雷达料位计,22-称重液位计,23-料位信号统一处理机构,3-框架结构,4-加热元件,5-电控箱,61-移动平台,62-固定平台,7-溢流口,8-隔热材料层。

21.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

22.针对前述提出的在现有技术中,需要耗费人力监测中间罐内的容积,易出现熔渣储存间断等问题,本实用新型提供一种用于输送干法粒化熔渣的中间罐。

23.以下将结合附图对本实用新型的具体实施例进行详细描述。

24.为了说明本实用新型提供的用于输送干法粒化熔渣的中间罐,图1示出了根据本实用新型实施例的用于输送干法粒化熔渣的中间罐的结构;图2示出了根据本实用新型实施例的用于输送干法粒化熔渣的中间罐的俯视结构。

25.如图1结合图2共同所示,本实用新型提供的用于输送干法粒化熔渣的中间罐,包括罐体1和液位测量装置;其中,在罐体1的上部的侧壁上设置有进渣口11,在罐体1的顶部设置有罐盖12,在罐体1的底部设置有水口13;液位测量装置包括设置在罐体1上方的雷达料位计21、设置在罐体1底部的称重液位计22和与雷达料位计21和称重液位计22均连接的料位信号统一处理机构23;在进渣口11的进渣处设置有进渣流量开关(图中未示出),进渣流量开关与料位信号统一处理机构23联锁。

26.通过在罐体1的底部设置有水口13,能够直接将熔渣送至粒化装置进行粒化,无需采用运输罐将熔渣运输,减少熔渣的热量损失;通过雷达料位计21和称重液位计22共同作用,对罐体1内部的熔渣进行液位测量,通过设置在信号统一处理机构23内部的控制软件形成统一的液位信息信号,液位信息信号传输至进渣流量开关,能够实现根据罐体1内部的熔渣液位智能化的控制进渣口进入的熔渣的流量,无需人力监测中间罐内的熔渣存量,避免

出现熔渣储存间断的现象出现。

27.作为本实用新型的一个优选方案,围绕罐体1的外部设置有框架结构3。通过设置框架3对罐体1起到稳定和保护的作用。

28.作为本实用新型的一个优选方案,在罐体1的外侧壁上设置有加热元件4,加热元件4连接有电控箱5。用于罐体1的预热和熔渣温度的微调。

29.作为本实用新型的一个优选方案,在加热元件4与框架结构3之间设置有隔热材料层8。防止温度流散。起到保温隔热的效果。

30.作为本实用新型的一个优选方案,水口13为定径水口。通过定径水口能够连续平稳的将罐体1内的熔渣送入粒化装置中进行粒化。

31.作为本实用新型的一个优选方案,在罐体1的底端和罐盖12的内部设置有耐火材料层。起到耐火保护作用。

32.作为本实用新型的一个优选方案,在称重液位计22的底部设置有位置调节装置;位置调节装置包括设置在称重液位计22的底部的移动平台61和设置在移动平台61的底部的固定平台62;移动平台61滑动设置在固定平台62的顶部。通过滑动平台61能够调节罐体1的位置,即调节水口13的位置,便于移动和调整水口13与粒化装置的进料口之间的对接。

33.作为本实用新型的一个优选方案,在罐体1的上部的外侧壁上设置有溢流口7;溢流口7设置在进渣口11的上部。通过溢流口7能够将罐体1内部超出预设储存位置的熔渣排出,起到安全保护的作用。

34.通过上述具体实施方式可看出,本实用新型提供的用于输送干法粒化熔渣的中间罐,通过在罐体的底部设置有水口,能够直接将熔渣送至粒化装置进行粒化,无需采用运输罐将熔渣运输,减少熔渣的热量损失;通过液雷达料位计和称重液位计共同作用,对罐体内部的熔渣进行液位测量,通过设置在信号统一处理机构内部的控制软件形成统一的液位信息信号,液位信息信号传输至进渣流量开关,能够实现根据罐体内部的熔渣液位智能化的控制进渣口进入的熔渣的流量,无需人力监测中间罐内的熔渣存量,避免出现熔渣储存间断的现象出现。

35.如上参照附图以示例的方式描述了根据本实用新型提出的用于输送干法粒化熔渣的中间罐。但是,本领域技术人员应当理解,对于上述本实用新型所提出的用于输送干法粒化熔渣的中间罐,还可以在不脱离本实用新型内容的基础上做出各种改进。因此,本实用新型的保护范围应当由所附的权利要求书的内容确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1