晶片研磨装置的制作方法

1.本实用新型涉及蓝宝石加工制造技术领域,特别是涉及一种晶片研磨装置。

背景技术:

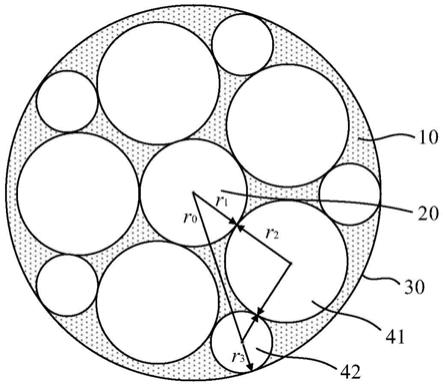

2.发光二极管(led)是一种常用的发光器件,广泛应用于照明、平板显示、军用设备等领域。因蓝宝石衬底具有良好的物理性能及机械性能,使其成为led外延生长的主要衬底材料之一,因此近年来随着半导体的快速发展,蓝宝石衬底越来越受到关注,而逐渐成为研究主流。蓝宝石衬底的研磨作为加工工艺中关键的工序,对于衬底的表面质量和面型精度要求更高,需要克服研磨工艺的技术难题,实现精密加工,进而去除衬底表面划痕和损伤,并控制蓝宝石衬底的翘曲度(warp)、弯曲度(bow)、总厚度偏差(ttv)以及局部厚度偏差(ltv)。

3.蓝宝石衬底通常需要采用游离磨料研磨技术,进行快速减薄和翘曲修复。如图1所示,在游离磨料研磨中,原研磨夹具(现有技术)中的行星轮40在双面研磨过程中用于承载晶片,并在太阳轮20和外齿轮30的带动下做行星运动,即发生自转运动和公转运动。由于圆形尺寸的空间堆积问题,在研磨盘面存在部分空白区域(占比范围为10%~40%)无法利用,使得空间利用率较低,进而限制研磨效率。另外,由于研磨盘面存在大面积的未放置衬底的空白区域,即研磨盘单位面积上衬底的分布密度不均匀,会导致研磨盘面外圈磨耗偏低,使得研磨面的磨耗不均匀,盘面的平整度变差,翘曲度过大,进而导致衬底的翘曲无法有效修复。而为了修复盘面翘曲,还需要额外加入修正操作,耗费更多的人力和物力。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种晶片研磨装置,用于解决现有技术中晶片研磨效率低和研磨盘面磨耗不均匀的问题。

5.为实现上述目的及其他相关目的,本实用新型提供一种晶片研磨装置,所述晶片研磨装置包括:

6.上研磨盘及下研磨盘,所述上研磨盘与下研磨盘同轴且上下对应配置;

7.太阳轮,同轴设置于所述上研磨盘与下研磨盘之间;

8.外齿轮,设置于所述下研磨盘外边缘;

9.若干第一行星轮,设置于所述太阳轮与所述外齿轮之间,与所述太阳轮啮合且与所述外齿轮不直接接触;

10.若干第二行星轮,所述第二行星轮分别与所述第一行星轮及所述外齿轮啮合。

11.可选地,根据余弦定理,所述外齿轮、所述太阳轮、所述第一行星轮及所述第二行星轮之间的尺寸关系满足:

12.(r3+r2)2=(r1+r2)2+(r

0-r3)

2-2(r1+r2)*(r

0-r3)cosθ

13.其中,r0为所述外齿轮的半径;r1为所述太阳轮的半径;r2为所述第一行星轮的半径;r3为所述第二行星轮的半径;θ为所述太阳轮轴心与所述第一行星轮轴心的连线和所述

太阳轮轴心与所述第二行星轮轴心的连线的夹角。

14.进一步地,每个所述第二行星轮均与相邻的两个所述第一行星轮以及所述外齿轮啮合。

15.可选地,所述第一行星轮与所述第二行星轮上均设置有若干承片孔,所述承片孔用于容纳待加工工件。

16.可选地,所述太阳轮的外边缘设置有内齿圈,所述外齿轮的内边缘设置有外齿圈。

17.可选地,所述晶片研磨装置还包括驱动装置,所述驱动装置和所述上研磨盘、所述下研磨盘、所述太阳轮及所述外齿轮传动连接。

18.可选地,所述外齿轮半径r0=776mm,所述太阳轮半径r1=218mm,所述第一行星轮半径r2=217mm,所述第二行星轮半径r3=154mm,θ角的大小为36

°

。

19.可选地,所述外齿轮半径r0=776mm,所述太阳轮半径r1=218mm,所述第一行星轮半径r2=280mm,所述第二行星轮半径r3=112mm,θ角的大小为36

°

。

20.可选地,所述晶片研磨装置具有5个所述第一行星轮及5个所述第二行星轮。

21.如上所述,本实用新型的晶片研磨装置具有以下有益效果:通过在研磨装置中增加尺寸更小的第二行星轮,且第二行星轮的边缘与第一行星轮及外齿轮接触啮合,不仅填补了研磨盘面的空白区域,提高产能(盘面利用率),而且使研磨盘面对衬底的磨耗更均匀,控制衬底的翘曲度、弯曲度、总厚度偏差以及局部厚度偏差,进而优化衬底的平整度。

附图说明

22.图1显示为现有技术中的研磨夹具的结构示意图。

23.图2显示为齿轮转接原理图。

24.图3显示为本实用新型的晶片研磨装置的结构示意图。

25.图4显示为研磨盘面的测量位置示意图。

26.元件标号说明

27.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下研磨盘

28.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

太阳轮

29.30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外齿轮

30.40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

行星轮

31.41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一行星轮

32.42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二行星轮

具体实施方式

33.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

34.需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量、位置关系及比例可在实现本技术方案的前提

下随意改变,且其组件布局形态也可能更为复杂。

35.如图2所示,根据齿轮转接原理,两齿轮外切转接,其转动方向相反;两齿轮内切转接,其转动方向相同。因此,闭环连接的齿轮可以正常转动的前提是齿轮数量必须是偶数个,而如果是奇数个,那么齿轮将无法正常转动。

36.如图3所示,本实用新型提供一种晶片研磨装置,所述晶片研磨装置包括上研磨盘(图中未示出)、下研磨盘10、太阳轮20、外齿轮30、若干第一行星轮41及若干第二行星轮42,其中,所述上研磨盘与下研磨盘10同轴且上下对应配置;所述太阳轮20同轴设置于所述上研磨盘与下研磨盘10之间;所述外齿轮30设置于所述下研磨盘10外边缘;若干所述第一行星轮41设置于所述太阳轮20与所述外齿轮30之间,与所述太阳轮20啮合且与所述外齿轮30不直接接触;所述第二行星轮42分别与所述第一行星轮41及所述外齿轮30啮合,所述第二行星轮42的尺寸可以小于所述第一行星轮41的尺寸,所述第二行星轮42的尺寸也可以大于所述第一行星轮41的尺寸。因此,本技术的齿轮组合符合上述齿轮转接原理,能够正常转动。

37.具体的,所述太阳轮20的外边缘设置有内齿圈,所述外齿轮30的内边缘设置有外齿圈,所述内齿圈用于和所述第一行星轮41啮合,所述外齿圈用于和所述第二行星轮42啮合。

38.需要说明的是,如图3所示,本实用新型的所述第一行星轮41不与所述外齿轮30直接接触啮合,这是因为当所述第一行星轮41、所述第二行星轮42及所述外齿轮30形成闭环,此时该三个齿轮无法正常转动。因此,需要进一步减小原研磨夹具中行星轮40的尺寸(如图1所示),而得到所述第一行星轮41的尺寸,使所述第一行星轮41不与所述外齿轮30接触,同时使每个所述第二行星轮42均与相邻的两个所述第一行星轮41以及所述外齿轮30啮合。此时,所述太阳轮20、相邻两所述第一行星轮41以及所述第二行星轮42形成闭环,所有齿轮均可正常转动。通过在本技术的晶片研磨装置中增加尺寸更小的第二行星轮42,填补了研磨盘面的空白区域,提高产能(盘面利用率),而且使研磨盘面对衬底的磨耗更均匀,优化衬底的平整度。

39.作为示例,根据余弦定理,所述外齿轮30、所述太阳轮20、所述第一行星轮41及所述第二行星轮42之间的尺寸关系满足:

40.(r3+r2)2=(r1+r2)2+(r

0-r3)

2-2(r1+r2)*(r

0-r3)cosθ

41.其中,r0为所述外齿轮30的半径;r1为所述太阳轮20的半径;r2为所述第一行星轮41的半径;r3为所述第二行星轮42的半径;θ为所述太阳轮20轴心与所述第一行星轮41轴心的连线和所述太阳轮20轴心与所述第二行星轮42轴心的连线的夹角。

42.在本实施例中,所述外齿轮30半径r0=776mm,所述太阳轮20半径r1=218mm,所述第一行星轮41半径r2=217mm(原研磨夹具中的行星轮40半径为279mm),所述第二行星轮42半径r3=154mm,θ角的大小为36

°

。通过如上设置,能够保证所述太阳轮20、所述第一行星轮41、所述第二行星轮42及所述外齿轮30均能正常转动。在另一实施例中,所述第一行星轮41半径r2=280mm,所述第二行星轮42半径r3=112mm。需要指出的是,在其它实施例中,所述外齿轮30、所述太阳轮20、所述第一行星轮41及所述第二行星轮42的尺寸大小可根据需要进行调整,只要满足上述关系公式即可,此处不应过分限制本发明的保护范围。

43.作为示例,所述第一行星轮41与所述第二行星轮42上均设置有若干承片孔(图中

未示出),所述承片孔用于容纳待加工工件(衬底)。在本实施例中,所述第一行星轮41上可容纳7片6英寸衬底(原研磨夹具中的每个行星轮40可容纳8片6英寸衬底),所述第二行星轮42上可容纳3片6英寸衬底,因此本实用新型的研磨夹具(包括若干所述第一行星轮41及若干所述第二行星轮42)可容纳量增加。原研磨夹具有5个行星轮,共容纳40片6英寸衬底;而本技术的研磨夹具有5个所述第一行星轮及5个所述第二行星轮,共可容纳45~50片6英寸衬底。因此,通过计算得到,本技术的晶片研磨装置相较于原研磨夹具的研磨直接产能提高12.5%~25%。而再结合修盘频率降低带来的产能提升4%~8%,则综合产能提升16.5%~33%。

44.作为示例,所述晶片研磨装置还包括驱动装置,所述驱动装置可以和所述上研磨盘、所述下研磨盘10、所述太阳轮20及所述外齿轮30传动连接,用于驱动所述上研磨盘、所述下研磨盘10、所述太阳轮20及所述外齿轮30转动。另外,所述驱动装置也可以和所述上研磨盘、所述下研磨盘10及所述太阳轮20传动连接,或者所述驱动装置和所述上研磨盘、所述下研磨盘10及所述外齿轮30传动连接。

45.在本实施例中,如图4所示,采用水平仪量测对研磨盘面进行大边量测及小边量测,从而得到盘面的均匀性(单位:μm)。需要说明的是,根据技术要求,研磨盘面的大边卡控规格为

±

20um,研磨盘面的小边卡控规格为

±

12um,超过上述规格范围需要采用修整装置修复盘面。下列表格列出了原研磨夹具及本技术的研磨夹具在研磨一天后得到的大边和小边参数,通过比较各参数值,可知在采用本技术研磨夹具同等作业时间下,大小边的恶化仅是原研磨夹具的60%~80%,因此研磨盘面均匀性提高20%~40%。修盘的频率降低30%,使得产能间接提高4%~8%,修盘的成本降低30%,研磨盘的寿命可提高10%,。

46.位置大边小边大边恶化小边恶化未研磨初始衬底5-2

‑‑

原研磨夹具研磨一天15-9107本技术研磨夹具研磨一天12-775

47.另外,如下表所示为对照组(通过原研磨夹具研磨加工的衬底)和本技术改进组(通过本技术研磨夹具研磨加工的衬底)各指标的性能参数,其中,对照组的翘曲度均值为3.82μm,而本技术改进组的翘曲度均值为3.57μm,较对照组降低0.25μm,即优化6.5%,使衬底更加平整;对照组的弯曲度均值为-1.34μm,而本技术改进组的弯曲度均值为-1.72μm,较对照组偏凹0.38μm。在本技术改进组中,翘曲度降低,弯曲度的绝对值增大,因此翘曲度与弯曲度的绝对值的相对比值降低,那么在相同翘曲度下,衬底面型更接近同心圆状;对照组的总厚度偏差均值为2.61μm,而本技术改进组的总厚度偏差均值为2.36μm,较对照组降低0.25μm,即优化9.7%;对照组的局部厚度偏差均值为1.30μm,而本技术改进组的局部厚度偏差均值为1.29μm,较对照组降低0.01μm,该指标优化不明显的原因在于:局部厚度偏差主要受限于抛光,而1.30μm已接近现有抛光制程极限。

[0048][0049]

综上所述,本实用新型提供一种晶片研磨装置,所述晶片研磨装置包括上研磨盘、下研磨盘、太阳轮、外齿轮、若干第一行星轮及若干第二行星轮,其中,所述上研磨盘与下研磨盘同轴且上下对应配置;所述太阳轮同轴设置于所述上研磨盘与下研磨盘之间;所述外齿轮设置于所述下研磨盘外边缘;若干所述第一行星轮设置于所述太阳轮与所述外齿轮之间,且与所述太阳轮啮合;所述第二行星轮分别与所述第一行星轮及所述外齿轮啮合,所述第二行星轮的尺寸小于所述第一行星轮的尺寸。本实用新型的晶片研磨装置具有以下有益效果:通过在研磨装置中增加尺寸更小的第二行星轮,且第二行星轮的边缘与第一行星轮及外齿轮接触啮合,不仅填补了研磨盘面的空白区域,提高产能(盘面利用率),而且使研磨盘面对衬底的磨耗更均匀,控制衬底的翘曲度、弯曲度、总厚度偏差以及局部厚度偏差,进而优化衬底的平整度。所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0050]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1