一种操作简单的储氢合金粉末压型装置

1.本实用新型涉及储氢材料领域,具体来说,涉及一种操作简单的储氢合金粉末压型装置。

背景技术:

2.稀土金属具有独特的物理、电化学、磁、光、电等特殊功能,使得其广泛应用于现代科技中不可或缺的功能材料当中,如高性能稀土永磁材料、磁致伸缩材料、磁制冷材料、稀土贮氢材料、稀土发光材料等。稀土储氢材料具有了良好的电化学特性而被应用于镍氢电池的负极材料,其规模是稀土储氢材料应用最大的领域。然而在稀土储氢合金的生产中会产生很多无法达到客户使用要求的合金粉末,特别是储氢合金在制粉过程中也会产生一些超细粉。这些粉末如果处理不当会对环境造成严重的影响,因此通常只能将其收集好,放入特定区域进行储存,但也存在着容易着火等安全隐患。

3.其中,专利号为201911124293.3的发明专利公开了一种废储氢合金粉末回收方法,其中重要的一步操作即将废储氢合金粉末进行压片处理,但其只公开了将废储氢合金压片的粒度配比范围。此外,在储氢合金的研究和检测中,有些需要对储氢合金粉进行压型处理后进行,例如:采用xrf进行成分扫描时须将合金粉末压制成薄片后进行检测。然而目前没有成熟的设备对储氢合金粉末进行压型,导致储氢合金粉末压型操作复杂且成材率低。

4.因此,急需开发一种操作简单的储氢合金粉末压型装置。

5.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本实用新型提供了一种操作简单的储氢合金粉末压型装置,具备对储氢合金粉末进行压型的优点,进而解决储氢合金粉末压型操作复杂且成材率低的问题。

8.(二)技术方案

9.为实现上述对储氢合金粉末进行压型的优点,本实用新型采用的具体技术方案如下:

10.一种操作简单的储氢合金粉末压型装置,包括支撑板,支撑板的底端设置有若干支撑腿,支撑板的顶端设置有分筛机构,分筛机构的一侧设置有搅拌机构,搅拌机构的一侧设置有压型机构;其中一个支撑腿的侧壁设置有控制面板,且分筛机构、搅拌机构以及压型机构依次与控制面板电连接。

11.进一步的,为了实现对储氢合金粉末的粒径分级,从而使得储氢合金粉末通过超声波振动器和振动筛的配合作用下,使得不同粒径的粉末通过出料管并输送至储料槽中储存起来,分筛机构包括设置在支撑板顶端的分筛罐,分筛罐的侧壁设置有若干出料管,出料

管的一端设置有储料槽;储料槽的一端侧壁设置有螺旋出料器,储料槽的一侧侧壁设置有支撑柱,且若干储料槽与支撑柱的侧壁固定连接;分筛罐的内部设置为中空结构,分筛罐的顶端设置有盖板,盖板的顶端中部设置有加料口,加料口的两侧分别设置有保护气入口和保护气出口;分筛罐内部设置有若干振动筛,分筛罐的外部侧壁且位于振动筛的上方开设有与出料管相配合的若干出料孔,分筛罐的外部侧壁设置有若干与振动筛相配合的超声振动器;分筛罐的底端外侧设置有若干机脚,分筛罐的底端中部设置有振动电机。

12.进一步的,为了实现对不同粒度的合金粉进行输出,搅拌机构包括设置在支撑腿一侧的支撑架,支撑架的顶端设置有搅拌罐,搅拌罐的顶端中部设置有进料口,进料口的顶端设置有弹性连接口,弹性连接口的顶端设置有下料管;下料管的顶部侧壁设置有氮气入口,下料管的侧壁开设有若干与螺旋出料器相配合的进料孔,搅拌罐的底部侧壁设置有螺旋加料器。

13.进一步的,为了实现对不同粒度的合金粉进行搅拌混合,搅拌罐的底部侧壁开设有与螺旋加料器相配合的出料口,搅拌罐的底端中部设置有搅拌电机,搅拌电机的输出轴贯穿搅拌罐的底端并设置有搅拌器。

14.进一步的,为了实现对合金粉末进行压型和出料,压型机构包括设置在支撑架一侧的压型底座,压型底座的顶端设置有压型模具;压型底座的一侧设置有出料底座,出料底座的底端设置有出料桶,出料底座的一侧设置有驱动组件。

15.进一步的,为了实现对支柱和液压伸缩杆提供动力,驱动组件包括设置在出料底座一侧的固定板,固定板一端的顶端设置有支柱,支柱的顶端设置有横杆,横杆的一端底部设置有液压伸缩杆;支柱的侧壁中部套设有与压型模具相配合的夹持杆,支柱的侧壁底部套设有从动齿轮,支柱的底部一侧设置有旋转电机,且旋转电机输出轴的顶端套设有驱动齿轮,且驱动齿轮与从动齿轮之间相互啮合;旋转电机的一侧设置有液压站,液压站与液压伸缩杆通过液压管连接,且液压管的一端位于横杆的内部。

16.(三)有益效果

17.与现有技术相比,本实用新型提供了一种操作简单的储氢合金粉末压型装置,具备以下有益效果:

18.1、本实用新型结构合理可靠,操作简单便捷,从而能够快速的对储氢合金粉末进行分筛、搅拌混合以及压型等操作,从而能够一站式的实现对合金粉末的压型,进而提高了储氢合金粉末压型的成功率。

19.2、通过设置分筛机构,从而能够实现对合金粉末的分筛,使得合金分筛能够根据不同的粒度并通过振动筛和超声振动器的配合作用下,使得不同粒度的合金粉末从分筛罐中输出至出料槽中。

20.3、通过设置搅拌机构,从而能够对根据要求对不同粒度的合金粉末进行搅拌混合,通过搅拌器的转动下,使得不同粒度的合金粉末之间混合的更加充分均匀,进而能够提高对合金粉末搅拌的工作效率。

21.4、通过设置压型机构,从而能够通过液压伸缩杆的伸缩来对搅拌完成后的合金粉末进行压型,并通过旋转电机的转动下将压型后的合金粉末转动至出料底座上进行出料,从而节省了人力,进而提高了对合金粉末压型和出料的工作效率。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

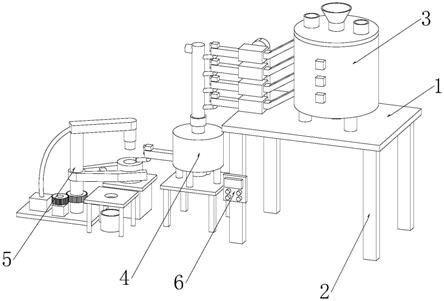

23.图1是根据本实用新型实施例的一种操作简单的储氢合金粉末压型装置的结构示意图;

24.图2是根据本实用新型实施例的一种操作简单的储氢合金粉末压型装置中分筛机构的结构示意图;

25.图3是根据本实用新型实施例的一种操作简单的储氢合金粉末压型装置中分筛罐的剖视图;

26.图4是根据本实用新型实施例的一种操作简单的储氢合金粉末压型装置中搅拌机构的结构示意图;

27.图5是根据本实用新型实施例的一种操作简单的储氢合金粉末压型装置中搅拌罐的结构示意图;

28.图6是根据本实用新型实施例的一种操作简单的储氢合金粉末压型装置压型机构的结构示意图。

29.图中:

30.1、支撑板;2、支撑腿;3、分筛机构;301、分筛罐;3011、盖板;3012、加料口;3013、保护气入口;3014、保护气出口;3015、振动筛;3016、出料孔;3017、超声振动器;3018、机脚;3019、振动电机;302、出料管;303、储料槽;304、螺旋出料器;305、支撑柱;4、搅拌机构;401、支撑架;402、搅拌罐;4021、出料口;4022、搅拌电机;4023、搅拌器;403、进料口;404、弹性连接口;405、下料管;406、氮气入口;407、进料孔;408、螺旋加料器;5、压型机构;501、压型底座;502、压型模具;503、出料底座;504、出料桶;505、固定板;506、支柱;507、横杆;508、液压伸缩杆;509、夹持杆;510、从动齿轮;511、旋转电机;512、驱动齿轮;513、液压站;514、液压管;6、控制面板。

具体实施方式

31.为进一步说明各实施例,本实用新型提供有附图,这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

32.根据本实用新型的实施例,提供了一种操作简单的储氢合金粉末压型装置。

33.现结合附图和具体实施方式对本实用新型进一步说明,如图1所示,根据本实用新型实施例的一种操作简单的储氢合金粉末压型装置,包括支撑板 1,支撑板1的底端设置有若干支撑腿2,支撑板1的顶端设置有分筛机构3,分筛机构3的一侧设置有搅拌机构4,搅拌机构4的一侧设置有压型机构5;其中一个支撑腿2的侧壁设置有控制面板6,且分筛机构3、搅拌机构4以及压型机构5依次与控制面板6(此外,在具体应用时,上述控制面板6内含有 plc控制器)电连接(此外,在具体应用时,上述储氢合金粉末在从加料口 3012至螺旋加料

器408出口的行程中全程处于密闭的状态)。

34.借助于上述技术方案,本实用新型结构合理可靠,操作简单便捷,从而能够快速的对储氢合金粉末进行分筛、搅拌混合以及压型等操作,从而能够一站式的实现对合金粉末的压型,进而提高了储氢合金粉末压型的成功率。

35.如图1-3所示,在一个实施例中,对于上述分筛机构3来说,分筛机构3 包括设置在支撑板1顶端的分筛罐301,分筛罐301的侧壁设置有若干出料管 302(此外,在具体应用时,上述出料管302为弹性材质,设置为弹性伸缩管),出料管302的一端设置有储料槽303;储料槽303的一端侧壁设置有螺旋出料器304,储料槽303的一侧侧壁设置有支撑柱305,且若干储料槽303与支撑柱305的侧壁固定连接;分筛罐301的内部设置为中空结构,分筛罐301的顶端设置有盖板3011,盖板3011的顶端中部设置有加料口3012,加料口3012 的两侧分别设置有保护气入口3013和保护气出口3014;分筛罐301内部设置有若干振动筛3015,分筛罐301的外部侧壁且位于振动筛3015的上方开设有与出料管302相配合的若干出料孔3016,分筛罐301的外部侧壁设置有若干与振动筛3015相配合的超声振动器3017;分筛罐301的底端外侧设置有若干机脚3018,分筛罐301的底端中部设置有振动电机3019,从而能够实现对合金粉末的分筛,使得合金分筛能够根据不同的粒度并通过振动筛3015和超声振动器3017的配合作用下,使得不同粒度的合金粉末从分筛罐301中输出至储料槽303中。

36.分筛机构3的工作原理如下:通过加料口3012向分筛罐301中加入合金粉末,然后通过保护气入口3013通入保护气体,然后通过控制面板6启动振动电机3019和超声振动器3017,从而能使得合金粉末根据不同粒度从分筛罐 301中输出至出料管302中,并输送至储料槽303中进行储存。

37.如图1及图4-5所示,在一个实施例中,对于上述搅拌机构4来说,搅拌机构4包括设置在支撑腿2一侧的支撑架401,支撑架401的顶端设置有搅拌罐402,搅拌罐402的顶端中部设置有进料口403,进料口403的顶端设置有弹性连接口404,弹性连接口404的顶端设置有下料管405;下料管405的顶部侧壁设置有氮气入口406,下料管405的侧壁开设有若干与螺旋出料器 304相配合的进料孔407,搅拌罐402的底部侧壁设置有螺旋加料器408;搅拌罐402的底部侧壁开设有与螺旋加料器408相配合的出料口4021,搅拌罐 402的底端中部设置有搅拌电机4022,搅拌电机4022的输出轴贯穿搅拌罐402 的底端并设置有搅拌器4023,从而能够对根据要求对不同粒度的合金粉末进行搅拌混合,通过搅拌器4023的转动下,使得不同粒度的合金粉末之间混合的更加充分均匀,进而能够提高对合金粉末搅拌的工作效率。

38.搅拌机构4的工作原理如下:通过控制面板6启动螺旋出料器304,使得储料槽303中的合金粉末输送至下料管405中,然后落入搅拌罐402中,并从氮气入口406通入保护气体,然后通过控制面板6启动搅拌电机4022,通过搅拌电机4022的输出轴带动搅拌器4023转动,进而使得落入搅拌罐402 内的合金粉末进行搅拌混和。

39.如图1及图5所示,在一个实施例中,对于上述压型机构5来说,压型机构5包括设置在支撑架401一侧的压型底座501,压型底座501的顶端设置有压型模具502;压型底座501的一侧设置有出料底座503,出料底座503的底端设置有出料桶504,出料底座503的一侧设置有驱动组件;驱动组件包括设置在出料底座503一侧的固定板505,固定板505一端的顶端设置有支柱 506(此外,在具体应用时,上述支柱506的底端与固定板505之间通过轴承连接),

支柱506的顶端设置有横杆507,横杆507的一端底部设置有液压伸缩杆508;支柱506的侧壁中部套设有与压型模具502相配合的夹持杆509,支柱506的侧壁底部套设有从动齿轮510,支柱506的底部一侧设置有旋转电机511,且旋转电机511输出轴的顶端套设有驱动齿轮512,且驱动齿轮512 与从动齿轮510之间相互啮合(此外,在具体应用时,驱动齿轮512与从动齿轮510之间可采用直齿轮或者斜齿轮的啮合连接方式);旋转电机511的一侧设置有液压站513,液压站513与液压伸缩杆508通过液压管514连接,且液压管514的一端位于横杆507的内部,从而能够通过液压伸缩杆508的伸缩来对搅拌完成后的合金粉末进行压型,并通过旋转电机511的转动下将压型后的合金粉末转动至出料底座503上进行出料,从而节省了人力,进而提高了对合金粉末压型和出料的工作效率。

40.压型机构5的工作原理如下:当合金粉末落入压型模具502中后,通过控制面板6启动液压伸缩杆508,使得液压伸缩杆508的活塞杆伸长,并将压型模具502的合金粉末进行压型,完成后使得液压伸缩杆508的活塞杆缩短并离开压型模具502,然后启动旋转电机511,使得旋转电机511的输出轴带动驱动齿轮512转动,从而带动从动齿轮510转动,从而带动支柱506转动,在夹持杆509的作用下将压型模具502从压型底座501上移动至出料底座503 上,然后通过控制面板6启动液压伸缩杆508,使得液压伸缩杆508的活塞杆伸长,从而将压型模具502中压型完成后的合金粉末推出并掉落在出料桶504 中。

41.为了方便理解本实用新型的上述技术方案,以下就本实用新型在实际过程中的工作原理或者操作方式进行详细说明。

42.在实际应用时,首先,通过加料口3012向分筛罐301中加入合金粉末,然后通过保护气入口3013通入保护气体,然后通过控制面板6启动振动电机 3019和超声振动器3017,从而能使得合金粉末根据不同粒度从分筛罐301中输出至出料管302中,并输送至储料槽303中进行储存,然后根据需要,通过控制面板6启动螺旋出料器304,使得储料槽303中的合金粉末输送至下料管405中,然后落入搅拌罐402中,并从氮气入口406通入保护气体,然后通过控制面板6启动搅拌电机4022,通过搅拌电机4022的输出轴带动搅拌器 4023转动,进而使得落入搅拌罐402内的合金粉末进行搅拌混和,当搅拌完成后,通过控制面板6启动螺旋加料器408,使得合金粉末落入压型模具502 中,通过控制面板6启动液压伸缩杆508,使得液压伸缩杆508的活塞杆伸长,并将压型模具502的合金粉末进行压型,完成后使得液压伸缩杆508的活塞杆缩短并离开压型模具502,然后启动旋转电机511,使得旋转电机511的输出轴带动驱动齿轮512转动,从而带动从动齿轮510转动,从而带动支柱506 转动,在夹持杆509的作用下将压型模具502从压型底座501上移动至出料底座503上,然后通过控制面板6启动液压伸缩杆508,使得液压伸缩杆508 的活塞杆伸长,从而将压型模具502中压型完成后的合金粉末推出并掉落在出料桶504中。

43.综上,借助于本实用新型的上述技术方案,本实用新型结构合理可靠,操作简单便捷,从而能够快速的对储氢合金粉末进行分筛、搅拌混合以及压型等操作,从而能够一站式的实现对合金粉末的压型,进而提高了储氢合金粉末压型的成功率;通过设置分筛机构3,从而能够实现对合金粉末的分筛,使得合金分筛能够根据不同的粒度并通过振动筛3015和超声振动器3017的配合作用下,使得不同粒度的合金粉末从分筛罐301中输出至储料槽303中;通过设置搅拌机构4,从而能够对根据要求对不同粒度的合金粉末进行搅拌混合,通过搅拌器4023的转动下,使得不同粒度的合金粉末之间混合的更加充分均匀,进而能够提高

对合金粉末搅拌的工作效率;从而能够通过液压伸缩杆508的伸缩来对搅拌完成后的合金粉末进行压型,并通过旋转电机511的转动下将压型后的合金粉末转动至出料底座503上进行出料,从而节省了人力,进而提高了对合金粉末压型和出料的工作效率。

44.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

45.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1