一种预控制热镀锌板边部镀层厚度的装置的制作方法

1.本实用新型涉及带钢连续热镀锌技术领域,具体涉及一种预控制热镀锌板边部镀层厚度的装置。

背景技术:

2.为了提高带钢的防腐蚀能力,对带钢进行连续热浸镀锌是目前既经济效果又明显的手段之一。

3.为适应高速机组的发展,同时提高镀锌层的控制精度,发展出吹气法镀锌。带钢热镀锌时,通过一个横贯整个带钢宽度的缝形喷嘴连续喷出的扁平气流,像刀一样把带钢表面多余的锌刮掉,这种方法称为吹气法镀锌。

4.吹气法热镀锌工艺实现了全自动化操作,通过调节喷吹气流压力和带钢与气刀之间距离等工艺参数实现了计算机闭环控制,使锌层重量的纵向精度控制到

±

3%。

5.由于气刀刮锌是利用流体冲击技术,喷吹气流冲击到带钢表面上形成了一个高压区,就把多余的锌液从带钢表面上吹刮掉;被吹刮的锌量与气流冲量大小成正比,气流冲量则与吹气压力和气刀喷嘴缝隙有关系;当气刀宽向缝隙均等时,则气刀在宽度方向的冲量变化只与吹气压力有关。压缩空气从气刀上下刀唇的缝隙中喷出,在气流相遇的中部区域产生了比两侧要大的压力,使气流压力在宽向分布不均匀,此时带钢中部气流冲量要比两边大,刮锌量要多,导致了中部锌层薄而两边厚。这样对均等缝隙气刀,压力分布引起宽向冲量不均是边部锌层增厚的主要原因。此外,气流边部合时会互相撞冲而形成涡流,这也就大大减弱了边部气流的刮锌能力和吹离锌面浮渣能力,加上锌液表面张力效应易使带钢边端挂锌,这些都使得气刀喷吹时会不同程度地发生边部锌层增厚和边端沾粘锌粒(边部结瘤),边部增厚的带钢在张力卷取时由于卷层厚度的连续积累会引起钢卷边缘隆高凸起,严重的呈现喇叭状。为此,避开边部锌层增厚所引起的各种生产问题,一种方法是在连续热镀锌机组出口采取错边卷取或直接剪切成板材,另一种方法是普遍采用的中部缝窄而两边缝宽的不均等刀缝气刀,这样在中部虽气流压力大,但缝隙小,而两边虽气流压力小,但缝隙大,使刀形气流的宽向冲量分布趋向均等;还有一种方法是采用边部挡板的方法,来减少带钢边部的气流的相互冲击而影响边部镀层不均。

6.厚边受到拉应力使钢板边部出现浪形缺陷,并会在生产中导致漏涂和涂层厚度不均等质量问题,这些都严重地影响了热镀锌带钢产品的实物质量和成材率。因此,在气刀喷吹工艺中,锌层重量的均匀性控制,即边部锌层增厚控制仍是热镀锌生产一个需要优化解决的重要问题。

7.因此,有必要设计一种预控制热镀锌板边部镀层厚度的装置,对提高产品质量、节省锌液以及降低吨钢生产成本具有很大的意义。

技术实现要素:

8.为了克服上述现有技术存在的不足,本实用新型的目的是提供一种预控制热镀锌

板边部镀层厚度的装置,能够预先控制带钢上锌层厚度,便于后续的气刀能控制气刀厚度时,带钢横切面的镀层厚度一致,进而提高镀锌产品质量和节省锌液降低生产成本。

9.为实现上述目的,本实用新型的技术方案为一种预控制热镀锌板边部镀层厚度的装置,包括设置于镀锌带钢宽度方向两侧的两个预控制单元,各所述预控制单元均包括支撑框架、第一驱动机构、两个第二驱动机构、两个支架以及两个陶瓷辊组件;两个陶瓷辊组件呈上下相对设置于镀锌带钢边部的上方和下方,且两个陶瓷辊组件分别安装于两个支架上;两个支架均安装于所述支撑框架上,且两个支架分别与用于带动两个支架沿竖直方向移动的两个第二驱动机构连接,所述支撑框架与用于带动所述支撑框架沿镀锌带钢宽度方向移动的所述第一驱动机构连接。

10.进一步地,所述陶瓷辊组件包括陶瓷辊以及电加热电阻丝,所述陶瓷辊安装于对应的所述支架上,所述电加热电阻丝设置于所述陶瓷辊内,所述电加热电阻丝与加热电源连接。

11.更进一步地,所述陶瓷辊的两端部均为腰型结构。

12.更进一步地,所述电加热电阻丝还与温控系统连接。

13.进一步地,所述支撑框架包括上支撑杆、下支撑杆以及用于连接所述上支撑杆和所述下支撑杆的连接杆,所述第一驱动机构与所述连接杆连接,两个支架分别安装于所述上支撑杆和所述下支撑杆上,且两个支架均位于所述上支撑杆和所述下支撑杆之间。

14.更进一步地,所述第一驱动机构包括丝杆以及用于驱动所述丝杆沿镀锌带钢宽度方向移动的移动的驱动步进电机,所述丝杆的一端与所述连接杆连接。

15.更进一步地,所述上支撑杆和所述下支撑杆上均设有两个激光检测机构,且所述上支撑杆上的两个激光检测机构与所述下支撑杆上的两个激光检测机构一一对应。

16.更进一步地,所述支架上固定有平行设置的两根导杆,所述上支撑杆和所述下支撑杆上均设置供对应的所述支架上的两根导杆穿过的两个导孔,所述导杆贯穿对应的所述导孔。

17.进一步地,所述第二驱动机构包括气缸,所述气缸的活塞杆与所述支架连接。

18.与现有技术相比,本实用新型的有益效果:

19.(1)本实用新型通过在镀锌带钢宽度方向的两侧各布置一对带内加热功能的陶瓷辊组,陶瓷辊组通过气缸控制压力,将陶瓷辊组压在带钢上,通过被动旋转挤压,去除带钢边部泵升上来的大部分锌液,为后续气刀控制镀层厚度提供基础;

20.(2)本实用新型在带钢的两侧设置第一驱动机构和激光检测机构,通过激光检测机构实时检测带钢边部的位置,进而通过第一驱动机构控制支撑框架移动,实时调整陶瓷辊和带钢的接触长度,以适应带钢宽度的变化;

21.(3)本实用新型可以减少后续气刀边部镀层控制的难度,可以显著提高带钢横截面镀层的均匀性,有效避免或减轻镀锌层边部超厚的问题,既可以提高产品质量,同时可以节约锌液,提高成材率。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅

是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

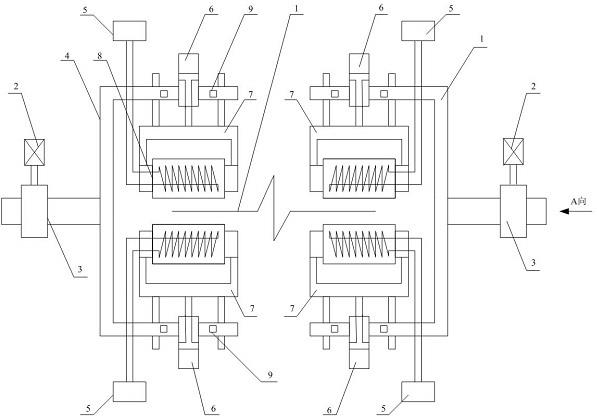

23.图1为本实用新型实施例提供的预控制热镀锌板边部镀层厚度的装置的结构示意图;

24.图2为本实用新型实施例提供的预控制热镀锌板边部镀层厚度的装置的a向示意图;

25.图中:1、镀锌带钢;2、驱动步进电机;3、丝杆;4、支撑框架;5、加热电源;6、气缸;7、支架;8、陶瓷辊;9、激光检测机构。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

27.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

29.如图1-图2所示,本实用新型实施例提供一种预控制热镀锌板边部镀层厚度的装置,包括设置于镀锌带钢1宽度方向两侧的两个预控制单元,各所述预控制单元均包括支撑框架4、第一驱动机构、两个第二驱动机构、两个支架7以及两个陶瓷辊组件;两个陶瓷辊组件呈上下相对设置于镀锌带钢1边部的上方和下方,且两个陶瓷辊组件分别安装于两个支架7上;两个支架7均安装于所述支撑框架4上,且两个支架7分别与用于带动两个支架7沿竖直方向移动的两个第二驱动机构连接,所述支撑框架4与用于带动所述支撑框架4沿镀锌带钢1宽度方向移动的所述第一驱动机构连接。本实施例通过在镀锌带钢1宽度方向的两侧各设置一对陶瓷辊组件,通过第一驱动机构调整陶瓷辊组件与镀锌带钢1的接触长度,通过两个第二驱动机构调节一对陶瓷辊组件挤压镀锌带钢1的压力,陶瓷辊组件通过被动旋转挤压掉带钢边部泵升上来的大部分锌液,减少后续气刀边部镀层控制的难度,可以显著提高带钢横截面镀层的均匀性,有效避免或减轻镀锌层边部超厚的问题,提高产品质量,同时还可以节约锌液,提高成材率。

30.进一步地,所述陶瓷辊组件包括陶瓷辊8以及电加热电阻丝,所述陶瓷辊8安装于对应的所述支架7上,所述电加热电阻丝设置于所述陶瓷辊8内,所述电加热电阻丝与加热电源5连接。更进一步地,所述电加热电阻丝还与温控系统连接。本实施例的陶瓷辊8直径为50mm~80 mm,长度为100 mm~150 mm,通过上下布置的一对陶瓷辊8挤压带钢后被动旋转,

挤压掉泵升上来的大部分锌液;且陶瓷辊8内设置电加热电阻丝,外置配套的电源及温控系统,通过温控系统可将陶瓷辊8加热到与锌液温度相同,温度范围为450℃~620℃。

31.更进一步地,所述陶瓷辊8的两端部均为腰型结构。本实施例的陶瓷辊8左右两端均设计为腰型,避免陶瓷辊8旋转时在带钢上产生压痕。

32.进一步地,所述支撑框架4包括上支撑杆、下支撑杆以及用于连接所述上支撑杆和所述下支撑杆的连接杆,所述第一驱动机构与所述连接杆连接,两个支架7分别安装于所述上支撑杆和所述下支撑杆上,且两个支架7均位于所述上支撑杆和所述下支撑杆之间。本实施例的支撑框架4设计为c型,两个支架7分别安装于其两端,以便于实现一对陶瓷辊8上下相对布置。

33.更进一步地,所述第一驱动机构包括丝杆3以及用于驱动所述丝杆3沿镀锌带钢1宽度方向移动的移动的驱动步进电机2,所述丝杆3的一端与所述连接杆连接。本实施例在支撑框架4的一侧设置丝杆3,丝杆3通过驱动步进电机2驱动支撑框架4沿垂直机组中心线方向前进和后退,从而调整陶瓷辊8和镀锌带钢1的接触长度。支撑框架4前进或后退的距离为带钢最大宽度减去最小宽度的0.6~0.8倍。

34.更进一步地,所述上支撑杆和所述下支撑杆上均设有两个激光检测机构9,且所述上支撑杆上的两个激光检测机构9与所述下支撑杆上的两个激光检测机构9一一对应。本实施例在镀锌带钢1宽度方向每一侧的支撑框架4上均设置两对激光检测机构9,用来检测镀锌带钢1边部的位置,进而通过第一驱动机构控制支撑框架4的移动距离,实时调整陶瓷辊8和镀锌带钢1的接触长度,适用于不同的带钢宽度。

35.更进一步地,所述支架7上固定有平行设置的两根导杆,所述上支撑杆和所述下支撑杆上均设置供对应的所述支架7上的两根导杆穿过的两个导孔,所述导杆贯穿对应的所述导孔。本实施例通过支架7上固定的导杆与支撑框架4上的导孔的配合,以保证陶瓷辊8的稳定性。

36.进一步地,所述第二驱动机构包括气缸6,所述气缸6的活塞杆与所述支架7连接。本实施例的气缸6的固定座可以固定在对应的支撑杆上,支架7的一端安装陶瓷辊组件,另一端与气缸6的活塞杆连接;通过气缸6控制压力,将陶瓷辊8压在镀锌带钢1上,通过被动旋转挤压,去除带钢边部泵升上来的大部分锌液,为后续气刀控制镀层厚度提供基础。本实施例的气缸6压力可调,设置在0.2~0.4mpa之间。

37.最后应说明的是,以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1