一种全连续热还原法金属镁冶炼装置的制作方法

1.本实用新型涉及金属冶炼技术领域,更具体的说是涉及一种全连续热还原法金属镁冶炼装置。

背景技术:

2.金属镁是一种比刚度和比强度高的金属结构的节能材料,广泛应用于航工航天、武器装备、新型高级交通工具和机械冶金化工等产业。

3.目前,炼镁工艺大都采用皮江法工艺,该工艺目前已初现弊端,主要是污染严重,能耗高,自动化程度落后,劳务费用高,投资也较大。其中最大的弊端就是能耗高。为此,低能耗、环保型的生产工艺开发势在必行,在此背景下开发全连续、节能环保型的金属镁生产工艺以适应新形势的发展需要。

4.因此,如何开发一种全连续热还原法金属镁冶炼装置是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本实用新型的目的在于提供一种全连续热还原法金属镁冶炼装置,以解决现有技术中的不足。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种全连续热还原法金属镁冶炼装置,包括混合加料器、螺旋加料器、熔化还原炉、渣镁分离器、镁液冷凝器、镁液液封装置和镁铸锭机;其中,混合加料器、螺旋加料器、熔化还原炉、渣镁分离器、镁液冷凝器、镁液液封装置和镁铸锭机依次连接。

8.采用上述进一步技术方案的有益效果在于,混合加料器利用低碳钢焊制成锥型,钢板厚度δ=12mm;在真空和温度条件下,被还原出来的镁蒸气从入口进入外壳由zg cr25制成的渣镁分离器中,渣液由于密度大、沸点高而分离,不能同镁蒸气进入渣镁分离器中;镁蒸气由于渣镁分离器外壳的温度降低而冷凝成为液态镁从而自流入镁液冷凝器中,液态镁由镁液冷凝器下部镁液液封装置排出后进入镁铸锭机铸锭。

9.进一步,上述全连续热还原法金属镁冶炼装置还包括渣液液封装置、渣池和排渣机,其中,熔化还原炉、渣液液封装置、渣池和排渣机依次连接。

10.采用上述进一步技术方案的有益效果在于,在熔化还原炉中还原出来的镁蒸气进入渣镁分离器中,还原渣(镁渣液)由熔化还原炉的下部进入渣液液封装置中排出。

11.进一步,上述全连续热还原法金属镁冶炼装置还包括变频电机和若干个电磁感应加热器,其中,变频电机设置于螺旋加料器的顶部,若干个电磁感应加热器设置于螺旋加料器的表面。

12.采用上述进一步技术方案的有益效果在于,螺旋加料器分两段,分别利用20g锅炉钢板焊制,螺旋加料器外壳也分两段,分别用20g锅炉钢板和钨钢(wc+tic+co)硬质合金材料制成,部分用10#钢制成外壳。螺旋加料器采用变频电机进行加料控制,电机功率采用理

论轴功率的常温下计算值的3~4 倍配置。螺旋加料器的外壳部分设置电磁感应加热器用于加热还原混合料,电磁感应加热器的功率按加热还原混合料外1000-1600℃过渡温度段。

13.进一步,上述全连续热还原法金属镁冶炼装置还包括环形加热电极ⅰ和环形加热电极ⅱ,其中,环形加热电极ⅰ设置于熔化还原炉的顶部,环形加热电极ⅱ设置于熔化还原炉的底部。

14.采用上述进一步技术方案的有益效果在于,在熔化还原炉的顶部和底部分别设置环形加热电极,其中,环形加热电极ⅰ为铁电极,环形加热电极ⅱ为石墨电极,功率按物料量设计。熔化还原炉的外壳分别由内壳为al2o3≥90%的耐火材料或采用石墨和al2o3≥90%的混合料制成的耐火材料作为内衬,外壳采用δ=26mm的20g锅炉钢板焊制,钢制外壳分别用硅铝耐火材料制成或保温带包裹,外部采用玻璃纤维进行包裹。

15.进一步,上述全连续热还原法金属镁冶炼装置还包括真空泵接口、低沸点金属结晶器和水冷却器,其中,真空泵接口设置于镁液冷凝器的侧面,低沸点金属结晶器设置于真空泵接口的上部,水冷却器设置于真空泵接口的下部。

16.采用上述进一步技术方案的有益效果在于,在真空的作用下,液态镁中少量的低沸点金属锌、镉、铅等从液态镁中蒸发出来进入低沸点金属结晶器中结晶,定期收集;由于低沸点金属含量较少,经较长时间的生产结晶器才能充满;在不影响正常真空前充入惰性气体,取出并更换低沸点金属结晶器,而后启动真空泵恢复正常还原过程。

17.进一步,上述全连续热还原法金属镁冶炼装置还包括热电偶ⅰ、热电偶ⅱ、热电偶ⅲ、热电偶ⅳ和热电偶

ⅴ

,其中,热电偶ⅰ设置于渣镁分离器的外部,热电偶ⅱ设置于镁液冷凝器的外部,热电偶ⅲ设置于低沸点金属结晶器的外部,热电偶ⅳ设置于镁液液封装置的外部,热电偶

ⅴ

设置于渣液液封装置的外部。

18.采用上述进一步技术方案的有益效果在于,热电偶用于测温。

19.进一步,上述全连续热还原法金属镁冶炼装置还包括雷达液位计ⅰ和雷达液位计ⅱ,其中,雷达液位计ⅰ设置于渣镁分离器的顶部,雷达液位计ⅱ设置于镁液冷凝器的顶部。

20.采用上述进一步技术方案的有益效果在于,雷达液位计用于检测液位并进行控制。

21.进一步,上述全连续热还原法金属镁冶炼装置还包括电磁真空计ⅰ、电磁真空计ⅱ和电磁真空计ⅲ,其中,电磁真空计ⅰ设置于渣镁分离器的顶部,电磁真空计ⅱ设置于镁液冷凝器的顶部,电磁真空计ⅲ设置于真空泵接口的顶部。

22.采用上述进一步技术方案的有益效果在于,电磁真空计用于检测各部分的真空度。

23.经由上述的技术方案可知,与现有技术相比,本实用新型的有益效果如下:

24.1、本实用新型以白云石为原料,以活性高的硅铝合金为还原剂,以原半连续热还原法的马格尼特姆工艺和装置为基础,采用全连续法,实行连续加料、连续出渣、连续出产品镁。

25.2、本实用新型在真空条件下,采用螺旋加料,镁液液封,渣液液封,自动化程度高,节能效果明显,是一种资源节约型、环境友好型的新型炼镁装置。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

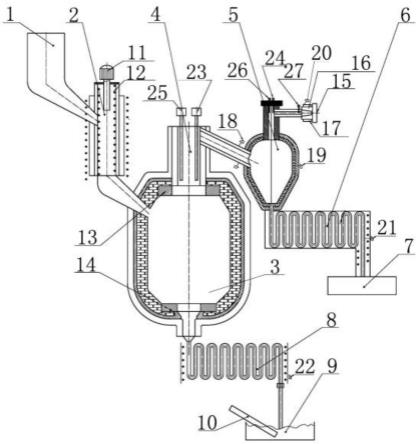

27.图1为本实用新型提供的全连续热还原法金属镁冶炼装置的结构示意图;

28.其中,1-混合加料器,2-螺旋加料器,3-熔化还原炉,4-渣镁分离器,5

‑ꢀ

镁液冷凝器,6-镁液液封装置,7-镁铸锭机,8-渣液液封装置,9-渣池,10

‑ꢀ

排渣机,11-变频电机,12-电磁感应加热器,13-环形加热电极ⅰ,14-环形加热电极ⅱ,15-真空泵接口,16-低沸点金属结晶器,17-水冷却器,18-热电偶ⅰ,19-热电偶ⅱ,20-热电偶ⅲ,21-热电偶ⅳ,22-热电偶

ⅴ

,23-雷达液位计ⅰ,24-雷达液位计ⅱ,25-电磁真空计ⅰ,26-电磁真空计ⅱ,27-电磁真空计ⅲ。

29.图2为本实用新型提供的全连续热还原法金属镁冶炼装置的生产工艺的流程图。

具体实施方式

30.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

31.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

33.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

34.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

35.本实用新型实施例公开了一种全连续热还原法金属镁冶炼装置,如图1 所示,包

括混合加料器1、螺旋加料器2、熔化还原炉3、渣镁分离器4、镁液冷凝器5、镁液液封装置6和镁铸锭机7;其中,混合加料器1、螺旋加料器2、熔化还原炉3、渣镁分离器4、镁液冷凝器5、镁液液封装置6和镁铸锭机7依次连接。本实用新型混合加料器1利用低碳钢焊制成锥型,钢板厚度δ=12mm;在真空和温度条件下,被还原出来的镁蒸气从入口进入外壳由 zg cr25制成的渣镁分离器4中,渣液由于密度大、沸点高而分离,不能同镁蒸气进入渣镁分离器4中;镁蒸气由于渣镁分离器4外壳的温度降低而冷凝成为液态镁从而自流入镁液冷凝器5中,液态镁由镁液冷凝器5下部镁液液封装置6排出后进入镁铸锭机7铸锭。

36.在一个实施例中,全连续热还原法金属镁冶炼装置还包括渣液液封装置 8、渣池9和排渣机10,其中,熔化还原炉3、渣液液封装置8、渣池9和排渣机10依次连接。在熔化还原炉3中还原出来的镁蒸气进入渣镁分离器4中,还原渣(镁渣液)由熔化还原炉3的下部进入渣液液封装置8中排出。

37.在一个实施例中,全连续热还原法金属镁冶炼装置还包括变频电机11和若干个电磁感应加热器12,其中,变频电机11设置于螺旋加料器2的顶部,若干个电磁感应加热器12设置于螺旋加料器2的表面。螺旋加料器2分两段,分别利用20g锅炉钢板焊制,螺旋加料器2外壳也分两段,分别用20g锅炉钢板和钨钢(wc+tic+co)硬质合金材料制成,部分用10#钢制成外壳。螺旋加料器2采用变频电机11进行加料控制,电机功率采用理论轴功率的常温下计算值的3~4倍配置。螺旋加料器2的外壳部分设置电磁感应加热器12用于加热还原混合料,电磁感应加热器12的功率按加热还原混合料外 1000-1600℃过渡温度段。

38.在一个实施例中,全连续热还原法金属镁冶炼装置还包括环形加热电极ⅰ13和环形加热电极ⅱ14,其中,环形加热电极ⅰ13设置于熔化还原炉3 的顶部,环形加热电极ⅱ14设置于熔化还原炉3的底部。在熔化还原炉3的顶部和底部分别设置环形加热电极,其中,环形加热电极ⅰ13为铁电极,环形加热电极ⅱ14为石墨电极,功率按物料量设计。熔化还原炉3的外壳分别由内壳为al2o3≥90%的耐火材料或采用石墨和al2o3≥90%的混合料制成的耐火材料作为内衬,外壳采用δ=26mm的20g锅炉钢板焊制,钢制外壳分别用硅铝耐火材料制成或保温带包裹,外部采用玻璃纤维进行包裹。

39.在一个实施例中,全连续热还原法金属镁冶炼装置还包括真空泵接口15、低沸点金属结晶器16和水冷却器17,其中,真空泵接口15设置于镁液冷凝器5的侧面,低沸点金属结晶器16设置于真空泵接口15的上部,水冷却器 17设置于真空泵接口15的下部。在真空的作用下,液态镁中少量的低沸点金属锌、镉、铅等从液态镁中蒸发出来进入低沸点金属结晶器16中结晶,定期收集;由于低沸点金属含量较少,经较长时间的生产结晶器才能充满;在不影响正常真空前充入惰性气体,取出并更换低沸点金属结晶器16,而后启动真空泵恢复正常还原过程。

40.在一个实施例中,全连续热还原法金属镁冶炼装置还包括热电偶ⅰ18、热电偶ⅱ19、热电偶ⅲ20、热电偶ⅳ21和热电偶

ⅴ

22,其中,热电偶ⅰ18 设置于渣镁分离器4的外部,热电偶ⅱ19设置于镁液冷凝器5的外部,热电偶ⅲ20设置于低沸点金属结晶器16的外部,热电偶ⅳ21设置于镁液液封装置6的外部,热电偶

ⅴ

22设置于渣液液封装置8的外部。本实用新型中,热电偶用于测温。

41.在一个实施例中,全连续热还原法金属镁冶炼装置还包括雷达液位计

ⅰꢀ

23和雷达液位计ⅱ24,其中,雷达液位计ⅰ23设置于渣镁分离器4的顶部,雷达液位计ⅱ24设置于镁液

冷凝器5的顶部。本实用新型中,雷达液位计用于检测液位并进行控制。

42.在一个实施例中,全连续热还原法金属镁冶炼装置还包括电磁真空计

ⅰꢀ

25、电磁真空计ⅱ26和电磁真空计ⅲ27,其中,电磁真空计ⅰ25设置于渣镁分离器4的顶部,电磁真空计ⅱ26设置于镁液冷凝器5的顶部,电磁真空计ⅲ27设置于真空泵接口15的顶部。本实用新型中,电磁真空计用于检测各部分的真空度。

43.本实用新型实施例还提供了一种上述全连续热还原法金属镁冶炼装置的生产工艺,如图2所示,具体包括以下步骤:

44.(1)将氧化镁含量≥20%的白云石破碎至粒度为1cm3,加入回转式焙烧炉中1200℃焙烧,加入锻白料仓中隔绝空气自然冷却,粉磨,过100目筛,得到煅烧白云石粉;

45.(2)将硅和铝以1:1的质量比混合后破碎,粉磨,过100筛,得到硅铝合金粉;

46.(3)将煅烧白云石粉和硅铝合金粉混合均匀后加入质量为4%的氟化钙,然后依次通过混合加料器1和出口温度为1450℃的螺旋加料器2加入熔化还原炉3中进行加热,分别得到镁渣液和镁蒸气;

47.(4)在真空度为10pa的真空条件下,镁蒸气进入渣镁分离器4,除渣后进入镁液冷凝器5,冷凝成液态镁后经过镁液液封装置6进入镁铸锭机7中进行铸锭或直接调配制成镁合金产品;

48.(5)将镁渣液经过渣液液封装置8进入渣池9中,经冷却水激冷为粒化渣,干燥,粉磨,经过排渣机10排出后用做快凝水泥,或采用空气喷吹制成矿棉并经过收集和淀粉粘接制成矿棉带、矿棉板或矿棉管用做保温、隔热材料。

49.经由上述的技术方案可知,与现有技术相比,本实用新型的有益效果如下:

50.1、本实用新型以白云石为原料,以活性高的硅铝合金为还原剂,以原半连续热还原法的马格尼特姆工艺和装置为基础,采用全连续法,实行连续加料、连续出渣、连续出产品镁。

51.2、本实用新型在真空条件下,采用螺旋加料,镁液液封,渣液液封,自动化程度高,节能效果明显,是一种资源节约型、环境友好型的新型炼镁装置。

52.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

53.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1