砂模制造装置的制作方法

1.本发明涉及一种砂模制造装置,更具体地,涉及一种将湿砂吹送到模具中以制造砂模的砂模制造装置。

背景技术:

2.例如,在专利文献1中公开了一种用于制造砂模的模具制造装置。专利文献1中公开的模具制造装置将湿砂从吹头经由吹板吹送到模具(芯模具主体)中以制造砂模。在该模具制造装置中,在吹砂通过的吹板中的芯砂导入通道内,设置有用于吹出空气的吹嘴和空气套筒。在芯砂导入通道中流动的湿砂被通过吹嘴和空气套筒沿水平方向吹出的压缩空气搅拌。

3.引文列表

4.专利文献

5.[专利文献1]日本公开实用新型公开号3-31047

技术实现要素:

[0006]

技术问题

[0007]

然而,湿砂是高粘性的,因此可填充性较差,并且因此可能堵塞狭窄的流动路径等。因此,在专利文献1的模具制造装置中,当制造复杂形状的砂模时,可能不能利用湿砂来完全填充模具的型腔。

[0008]

本发明是鉴于上述问题而提出的,本发明的目的在于提供一种砂模制造装置,该砂模制造装置在向模具内吹送湿砂来制造砂模时,能够适当地用湿砂填充模具。

[0009]

问题的解决方案

[0010]

本说明书公开了以下项所述的砂模制造装置。

[0011]

[第1项]

[0012]

一种砂模制造装置,通过将湿砂吹送到模具中来制造砂模,该砂模制造装置包括:

[0013]

吹头,其用于保留湿砂;和

[0014]

吹板单元,其设置在吹头和模具之间,其中,

[0015]

吹板单元包括:

[0016]

砂导入通道,由供给到所述吹头的压缩空气从吹头吹送到模具中的湿砂穿过砂导入通道;和

[0017]

至少一个压缩空气导入通道,其用于将压缩空气朝向通过砂导入通道吹送到模具中的湿砂吹送;并且

[0018]

从吹头通过砂导入通道进入到模具中的湿砂的吹送方向与通过至少一个压缩空气导入通道朝向湿砂的压缩空气的吹送方向所形成的角度被设定为锐角。

[0019]

在根据本发明的实施例的砂模制造装置中,通过从吹板单元的压缩空气导入通道吹出的压缩空气,从吹头朝向模具吹送的湿砂被吹送到模具中,同时湿砂在砂导入通道内

和模具的开口附近被搅拌和精细地分散。由于由从吹头通过砂导入通道进入模具的湿砂的吹送方向与通过压缩空气导入通道朝向湿砂的压缩空气的吹送方向所形成的角度被设定为锐角,来自压缩空气导入通道的压缩空气起到将湿砂从后面推入模具中的作用,由此提高了湿砂相对于模具型腔的可填充性。

[0020]

结果,可以用湿砂适当地填充模具,由此甚至可以适当地制造形状复杂的砂模。

[0021]

[第2项]

[0022]

根据第1项所述的砂模制造装置,其中,

[0023]

砂导入通道包括位于靠近吹头一侧的入口和位于靠近模具一侧的出口;并且

[0024]

出口的孔径面积大于入口的孔径面积。

[0025]

当砂导入通道的出口的孔径面积大于入口的孔径面积时,通过砂导入通道的湿砂的流速在出口处比在入口处慢。因此,湿砂在砂导入通道中与其自身碰撞以进一步搅拌,并在比入口宽的出口处进一步分散。结果,湿砂具有较小的直线移动能力,使得湿砂团不太可能粘附(粘)到模具上,因此获得了具有良好脱模性的模具(砂模)。

[0026]

[第3项]

[0027]

一种砂模制造装置,通过将湿砂吹送到模具中来制造砂模,该砂模制造装置包括:

[0028]

吹头,用于保留湿砂;和

[0029]

吹板单元,设置在吹头和模具之间,其中,

[0030]

吹板单元包括:

[0031]

砂导入通道,由供给到吹头的压缩空气从吹头吹送到模具中的湿砂穿过砂导入通道;和

[0032]

至少一个压缩空气导入通道,压缩空气导入通道用于将压缩空气朝向通过砂导入通道吹送到模具中的湿砂吹送;

[0033]

砂导入通道包括位于靠近吹头一侧的入口和位于靠近模具一侧的出口;并且

[0034]

出口的孔径面积大于入口的孔径面积。

[0035]

在根据本发明的实施例的砂模制造装置中,通过从吹板单元的压缩空气导入通道吹出的压缩空气,从吹头朝向模具吹送的湿砂被吹送到模具中,同时湿砂在砂导入通道内和模具的开口附近被搅拌和精细地分散。因为砂导入通道的出口的孔径面积大于入口的孔径面积,通过砂导入通道的湿砂的流速在出口处比在入口处慢。因此,湿砂在砂导入通道中与其自身碰撞以进一步搅拌,并在比入口宽的出口处进一步分散。结果,湿砂具有较小的直线移动能力,使得大量的湿砂不太可能粘附(粘)到模具上,因此获得了具有良好脱模性的模制件(砂模)。

[0036]

[第4项]

[0037]

根据第2项或第3项所述的砂模制造装置,其中,出口的孔径面积大于入口的孔径面积与至少一个压缩空气导入通道的吹出口的口径面积的总和。

[0038]

当砂导入通道的出口的孔径面积比入口的孔径面积与压缩空气导入通道的吹出口的口径面积的总和大时,能够进一步增大入口的孔径面积与出口的孔径面积差,从而允许通过砂导入通道的湿砂被进一步搅拌和分散。因此,有可能进一步抑制湿砂团粘附到模具。

[0039]

[第5项]

[0040]

根据第2项至第4项中任一项所述的砂模制造装置,其中湿砂包括无机粘结剂。

[0041]

一般来说,无机粘结剂具有很强的粘结力。因此,在湿砂含有无机粘结剂的情况下,一旦湿砂粘到模具上,砂模就变得难以从模具中脱出,从而强行试图将其脱出可能导致砂模的损坏。因为出口的孔径面积大于入口的孔径面积,所以即使在湿砂含有无机粘结剂的情况下,也可以充分地搅拌和分散湿砂,从而允许适当地抑制湿砂团粘附到模具。

[0042]

[第6项]

[0043]

根据第1项至第5项中任一项所述的砂模制造装置,其中,

[0044]

至少一个压缩空气导入通道包括多个压缩空气导入通道;并且

[0045]

多个压缩空气导入通道被形成为使得从多个压缩空气导入通道吹出的压缩空气相互碰撞。

[0046]

因为压缩空气从多个压缩空气导入通道吹送到以相互碰撞,从而进一步促进湿砂的搅拌和分散。这使得能够用湿砂更适当地填充模具。

[0047]

[第7项]

[0048]

根据第1项至第6项中任一项所述的砂模制造装置,其中,

[0049]

吹板单元包括:

[0050]

吹板,设置在吹头和模具之间,和

[0051]

衬套,为中空柱状;

[0052]

吹板具有连通孔,吹头和模具通过连通孔彼此连通;并且

[0053]

衬套设置在吹板的连通孔中,并包括砂导入通道。

[0054]

通过采用吹板单元包括设置在吹头和模具之间的吹板和中空柱状的衬套的构造,仅通过更换设置在吹板的连通孔中的衬套,就可以容易地适应期望的模制条件或要获得的模制件(砂模)的种类等。

[0055]

[第8项]

[0056]

根据第7项所述的砂模制造装置,其中,至少一个压缩空气导入通道被形成为从吹板到衬套。

[0057]

当压缩空气导入通道被形成为从吹板到衬套时(即,当压缩空气导入通道包括形成在吹板中的“第一部分”和形成在衬套中的“第二部分”时),相对于砂导入通道的压缩空气的吹送方向或其它条件可以通过更换衬套而容易地改变。

[0058]

[第9项]

[0059]

根据第8项所述的砂模制造装置,其中,吹板单元还包括通气塞,通气塞设置在形成于衬套中的至少一个压缩空气导入通道的位置处。

[0060]

当通气塞设置在形成于衬套中的压缩空气导入通道的一部分(第二部分)处时,可以保护气动设备免受侵入压缩空气导入通道的湿砂的影响。

[0061]

[第10项]

[0062]

根据第8项或第9项所述的砂模制造装置,其中,

[0063]

至少一个压缩空气导入通道包括多个压缩空气导入通道;并且

[0064]

衬套包括在外周形成为环形的沟槽部分,沟槽部分构成多个压缩空气导入通道的一部分。

[0065]

在存在多个压缩空气导入通道的情况下,当衬套包括在外周形成为环形的沟槽部

分时,沟槽部分构成多个压缩空气导入通道的一部分,压缩空气能够从一个第一部分经由沟槽部分供应到多个第二部分。因此,对于形成在衬套中的多个第二部分,不需要在吹板中单独形成第一部分。因此,在多个砂导入通道设置在吹板单元中的情况下,这允许多个衬套紧密地布置在一起。

[0066]

本发明的有益效果

[0067]

根据本发明的实施例,提供一种砂模制造装置,该砂模制造装置在向模具内吹送湿砂来制造砂模时,能够适当地用湿砂填充模具。

附图说明

[0068]

图1a是示意性地示出根据本发明的一实施例的砂模制造装置10的从正面方向观察到的截面图。

[0069]

图1b是示意性地示出砂模制造装置10的侧面截面图。

[0070]

图2是示意性地示出吹头48、吹板单元56和模具20的主要部分的截面图。

[0071]

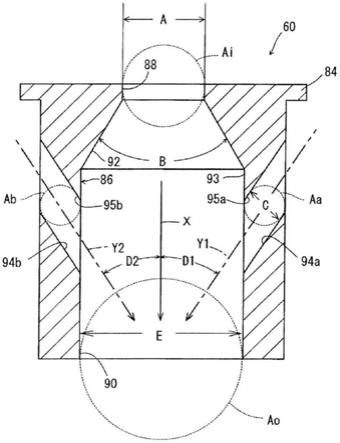

图3a是示意性地示出衬套60的俯视图。

[0072]

图3b是示意性地示出衬套60的截面图。

[0073]

图4是示意性地示出湿砂的行为的图示。

[0074]

图5a是示意性地示出根据本发明的另一实施例的砂模制造装置10a的主要部分的截面图。

[0075]

图5b是示意性地示出根据本发明的另一实施例的砂模制造装置10b的主要部分的截面图。

[0076]

图6a是示意性地示出根据本发明的另一实施例的砂模制造装置10c的主要部分的截面图。

[0077]

图6b是示意性地示出根据本发明的另一实施例的砂模制造装置10d的主要部分的截面图。

[0078]

图7是示意性地示出根据本发明的另一实施例的砂模制造装置10e的主要部分的截面图。

[0079]

图8a是示意性地示出根据本发明的另一实施例的砂模制造装置10f的主要部分的截面图。

[0080]

图8b是沿图8a中的线f-f'所截取的截面图。

[0081]

图9a是示意性地示出根据本发明的另一实施例的砂模制造装置10g的主要部分的截面图。

[0082]

图9b是沿图9a中的线g-g'所截取的截面图。

[0083]

图9c是示意性地示出砂模制造装置10g的衬套60g的截面图。

[0084]

图10是示出紧密地布置在吹板单元58g中的多个衬套60g的示例的截面图。

具体实施方式

[0085]

在下文中,将参照附图描述根据本发明实施例的砂模制造装置。

[0086]

图1a和图1b示出了根据本发明的一实施例的砂模制造装置10。图1a和图1b分别是砂模制造装置10的从正面方向观察到的截面图和从侧面观察到的截面图。

[0087]

砂模制造装置10是通过向模具20内吹送湿砂来制造砂模的装置。如图1a和图1b所示,砂模制造装置10包括用于保留湿砂的吹头48和设置在吹头48和模具20之间的吹板单元56。

[0088]

砂模制造装置10包括由一对支柱(未示出)支撑的上框架12。上框架12沿左右方向延伸。在上框架12的右端附近,形成有沿上下方向延伸的通孔14。通孔14设置在浇注位置处。

[0089]

吹头48由悬挂在上框架12上的台车(未示出)保持。沿着上框架12,台车在浇注位置和位于浇注位置左侧的供给位置之间往复运动。在供给位置,湿砂从混合器并通过料斗(两者均未示出)供应到吹头48。湿砂含有水溶性无机粘结剂,例如可以是含有以硅酸钠为主要成分的粘结剂的混合砂。

[0090]

在浇注位置,一对支柱16a和16b沿前后方向以一定间隔直立设置。例如,支柱16a和16b可以具有棱柱形状。在支柱的上部部分附近,支柱16a和16b通过旋转轴18联接在一起。用于保持模具20的模具保持部分22安装在旋转轴18上。

[0091]

在模具20的上部部分和下部部分别形成有型腔24a和24b。在模具20的上表面中形成通入一个型腔24a的开口26a,而在模具20的下表面中形成通入另一个型腔24b的开口26b。

[0092]

在浇注位置,中空圆柱形的套筒28插入上框架12的通孔14中。环形构件30安装在套筒28的下端。密封构件32设置在环形构件30的下表面上。套筒28被形成为随着向下延伸而具有增大的内部直径。

[0093]

在套筒28的上端安装有压缸34。压缸34包括缸体36、进气管38、两个排气管40a和40b、两个消声器42a和42b等。进气管38连接到调压罐44,并且空气通过管46供应到调压罐44。在调压罐44中,调节空气压力,使得用于注入砂的压缩空气从调压罐44供应到压缸34。

[0094]

压缸34使从缸体36延伸的杆(未示出)沿上下方向移动,以使套筒28、吹头48和吹板单元56与模具20紧密接触或与模具20分离。换句话说,当注入砂时,从缸体36延伸的杆下降,并且向下推动套筒28、吹头48和吹板单元56以与模具20紧密接触。此后,当吹气阀(未示出)打开时,调压罐44中的压缩空气作为吹送空气通过进气管38、缸体36和杆流入吹头48。在注入砂之后,吹气阀关闭,使得压缸34中的残余压力通过排气管40a和40b以及消声器42a和42b释放到大气中。此后,压缸34的杆上升,从而套筒28、吹头48和吹板单元56与模具20分离。

[0095]

吹头48具有中空形状,并且包括头部中间部分50、头部上部分52和头部下部分54。头部中间部分50和头部上部分52相对于模具20沿着湿砂的吹送方向(在后述的图3b中用箭头x表示)连通,并且头部中间部分50和头部下部分54也沿着相同的方向连通。

[0096]

头部中间部分50形成为中空的圆柱形。另外,头部中间部分50形成为具有大致恒定的内部直径。头部上部分52形成为中空的圆柱形。头部上部分52形成为随着从上向下延伸而具有增大的内部直径。在头部上部分52和头部中间部分50的边界,它们的内表面是连续的。头部下部分54形成为中空柱状。在头部下部分54和头部中间部分50的边界,它们的内表面是连续的。头部下部分54形成为:如图1a所示,从正面看越向下方越宽,并且如图1b所示,从侧面看越向下方越窄。在头部中间部分50、头部上部分52和头部下部分54中的每一个中,可以形成允许冷却剂流动的冷却路径。作为冷却剂,例如可以使用水、油、乙二醇等。

[0097]

吹板单元56设置成覆盖吹头48的下表面。在浇注位置,吹板单元56位于吹头48和模具20之间。

[0098]

参照图2,将更具体地描述吹板单元56的构造。图2是示意性地示出吹头48、吹板单元56和模具20的主要部分的截面图。

[0099]

如图2所示,吹板单元56包括矩形板状的吹板58和中空柱状的衬套60。吹板58设置在吹头48的下表面上,并且在浇注位置处位于吹头48和模具20之间。在吹板58的中心部分,吹板58具有连通孔62,吹头48和模具20通过该连通孔62彼此连通。连通孔62形成为大致圆柱形,在上端具有扩大直径部分62a。连通孔62的形状和内部直径与衬套60的外形和外部直径大致相同。因此,当衬套60装配在连通孔62中时,吹板58的上表面和衬套60的上表面彼此齐平,并且吹板58的下表面和衬套60的下表面彼此齐平。

[0100]

另外,吹板58包括供压缩空气通过的第一通道部分64a和64b与第二通道部分66a和66b。在吹板58的内部,第一通道部分64a和64b与第二通道部分66a和66b沿着上下方向稍微向上形成。

[0101]

第一通道部分64a和64b形成为从吹板58的一侧面(在本示例中为左侧面)在吹板58内向右方向延伸。第一通道部分64a和64b形成为大致彼此平行,连通孔62插入其间。第二通道部分66a从第一通道部分64a的右端附近向第一通道部分64a的后方以直角延伸,从而允许第一通道部分64a与连通孔62连通。第二通道部分66b从第一通道部分64b的右端附近向第一通道部分64b的前方以直角延伸,从而允许第一通道部分64b与连通孔62连通。因此,在平面图中,第一通道部分64a和第二通道部分66a将通道形成为大致l形,第一通道部分64b和第二通道部分66b将通道形成为大致l形,使得第二通道部分66a和66b位于同一直线上。如图1a所示,进气管68连接到第一通道部分64a和64b中的每一个的一端(左端)。两个进气管68经由接头70联接到单个进气管72。进气管72连接到具有阀的压力调节部分74。空气通过管道76供给到压力调节部分74。在压力调节部分74中,调节空气的压力,使得压缩空气从压力调节部分74供应到吹板58中。

[0102]

在吹板58的内部,形成有允许冷却剂流动的冷却路径78。冷却路径78在平面图中具有大致u形形状。在吹板58的下表面上,环形沟槽80形成为围绕连通孔62。密封构件82装配在沟槽80中。

[0103]

还参照图3a和图3b,将描述衬套60的具体构造。图3a是示意性地示出衬套60的俯视图,图3b是示意性地示出衬套60的截面图。

[0104]

衬套60包括设置在其上端的凸缘部分84和在整个上下方向上延伸的砂导入通道86。砂导入通道86包括:位于靠近吹头48的一侧的入口88;位于靠近模具20的一侧的出口90;扩张直径部分92,其具有随着从入口88向下延伸而增大的内部直径;以及等直径部分93,其形成在扩张直径部分92的下方并具有相同的内部直径。此外,衬套60包括第三通道部分94a和94b,吹板58的第二通道部分66a和66b与砂导入通道86通过第三通道部分94a和94b彼此连通。第三通道部分94a和94b形成为使得从第三通道部分94a和94b吹送到砂导入通道86的压缩空气相互碰撞。在侧视图中,如图3b所示,第三通道部分94a和94b朝着砂导入通道86倾斜地向下延伸。在平面图中,如图3a所示,第三通道部分94a和94b大致上在同一直线上。

[0105]

如图2所示,第一通道部分64a、第二通道部分66a和第三通道部分94a限定了压缩

空气导入通道p1;类似地,第一通道部分64b、第二通道部分66b和第三通道部分94b限定了压缩空气导入通道p2。换句话说,压缩空气导入通道p1和p2被形成为从吹板58到衬套60。因此,吹板单元56包括:砂导入通道86,由供应到吹头48的压缩空气从吹头48吹送到模具20的湿砂穿过该砂导入通道86;以及压缩空气导入通道p1和p2,其将压缩空气朝向通过砂导入通道86吹送到模具20中的湿砂吹送。压缩空气导入通道p1和p2形成为使得从压缩空气导入通道p1和p2吹出的压缩空气相互碰撞。

[0106]

如图3b所示,从吹头48通过砂导入通道86进入模具20的湿砂的吹送方向x与通过第三通道部分94a(压缩空气导入通道p1)朝向湿砂的压缩空气的吹送方向y1所形成的角度d1被设定为锐角(即,d1大于0

°

且小于90

°

)。类似地,由吹送方向x与通过第三通道部分94b(压缩空气导入通道p2)朝向湿砂的压缩空气的吹送方向y2所形成的角度d2被设定为锐角(即,d2大于0

°

且小于90

°

)。在图示的示例中,吹送方向x向下(垂直向下),并且角度d1和d2均被设定为约30

°

。

[0107]

在衬套60中,出口90的孔径面积ao大于入口88的孔径面积ai。另外,出口90的孔径面积ao大于入口88的孔径面积ai与第三通道部分94a和94b(压缩空气导入通道p1和p2)的吹出口95a和95b的各自的口径面积aa和ab的总和。然而,出口90的孔径面积ao优选地小于上述总和的三倍。

[0108]

在衬套60中,入口88具有例如5mm或更大的直径a。扩张直径部分92具有等于或大于0

°

但小于180

°

的角度b。第三通道部分94a和94b具有例如1mm或更大的口径c。出口90的直径e大于入口88的直径a。衬套60的砂导入通道86的任何拐角部分优选为平滑的。

[0109]

例如,衬套60由金属材料或诸如ptfe的氟塑料制成。当衬套60由氟塑料制成时,可以抑制湿砂粘到衬套60。

[0110]

接着,将描述砂模制造装置10的操作。

[0111]

如图1a和图1b所示,在浇注位置,吹头48和吹板单元56位于套筒28和模具20之间。压缸34的杆向下推动套筒28,使得套筒28的下表面经由环形构件30和密封构件32连接到吹头48的上头部52;此外,套筒28、吹头48和吹板单元56被向下推动以与模具20紧密接触。此后,随着吹气阀打开,调压罐44中的压缩空气作为吹送空气经由压缸34吹送到吹头48。结果,吹头48中的湿砂通过吹板单元56的砂导入通道86,从而被供应到模具20的型腔24a中。此时,对于通过砂导入通道86并被吹送到模具20中的湿砂,从吹板单元56的压缩空气导入通道p1和p2吹送压缩空气。

[0112]

现在,参考图4,将描述湿砂的行为。在图4中,空白箭头表示湿砂团如何逐渐变细。

[0113]

首先,由于湿砂的流动路径被衬套60的扩张直径部分92扩张,所以已经被压缩空气从吹头48推到衬套60的砂导入通道86的湿砂在扩散的同时被分散成小块。

[0114]

大约在湿砂从吹头48吹送到衬套60的砂导入通道86的同时,压缩空气从吹板单元56的压缩空气导入通道p1和p2沿箭头y1和y2所示的方向吹送到衬套60的砂导入通道86。结果,湿砂被搅拌并变成更细的团块或砂粒,从而被浇注到模具20中。

[0115]

在注入砂之后,吹气阀关闭,使得压缸34中的残余压力通过排气管40a和40b以及消声器42a和42b释放到大气中。此后,压缸34的杆上升,由此套筒28、吹头48和吹板单元56变得与模具20分离,此外,吹头48的头部上部分52与其上方的任何构件(例如,套筒28)之间的连接脱离。然后,通过台车使吹头48和吹板单元56暂时从浇注位置缩回,使旋转轴18旋

转,以使模具20反转。结果,型腔24a位于底部,而型腔24b位于顶部。

[0116]

然后,吹头48和吹板单元56再次通过台车移动到浇注位置。在浇注位置,进行与上述类似的操作,以执行向模具20的型腔24b的砂浇注操作。此后,通过台车,吹头48和吹板单元56从浇注位置缩回,并且作为模制件的砂模从处于浇注位置的模具20的型腔24a和24b中移出。

[0117]

将上述操作重复所需次数。

[0118]

在根据本发明的一个实施例的砂模制造装置10中,从吹头48朝向模具20吹送的湿砂被吹送到模具20中,同时通过从吹板单元56的压缩空气导入通道p1和p2吹出的压缩空气,湿砂在砂导入通道86内和模具20的开口26a(26b)附近被搅拌和精细地分散。由于由从吹头48通过砂导入通道86进入模具20的湿砂的吹送方向x与通过压缩空气导入通道p1和p2朝向湿砂的压缩空气的吹送方向y1和y2所形成的角度d1和d2被设定为锐角,因此来自压缩空气导入通道p1和p2的压缩空气起到将湿砂从后面推入模具20中的作用,由此提高了湿砂相对于模具20的型腔24a(24b)的可填充性。结果,可以用湿砂适当地填充模具20,由此甚至可以适当地制造形状复杂的砂模。在根据本发明的一个实施例的砂模制造装置10中,即使从压缩空气导入通道p1和p2吹出的压缩空气的压力和供应到吹头48的压缩空气的压力是相对低的压力(例如,大约0.3mpa),也可以用湿砂适当地填充模具20。

[0119]

此外,在根据本发明的一个实施例的砂模制造装置10中,砂导入通道86的出口90的孔径面积ao大于入口88的孔径面积ai(即,流动路径扩张),使得通过砂导入通道86的湿砂的流速在出口90处比在入口86处慢。因此,湿砂在砂导入通道86中与其自身碰撞以进一步搅拌,并在比入口88宽的出口90处进一步分散。结果,湿沙具有较小的直线移动能力,使得湿砂团不太可能粘附(粘)到模具20上,因此获得了具有良好脱模性的模制件(砂模)。

[0120]

当砂导入通道86的出口90的孔径面积ao比入口88的孔径面积ai与压缩空气导入通道p1和p2的吹出口95a和95b的各自的口径面积aa和ab的总和大时,能够进一步增大入口88的孔径面积ai与出口90的孔径面积ao之差,从而允许通过砂导入通道86的湿砂被进一步搅拌和分散。因此,有可能进一步抑制湿砂团粘附到模具20。

[0121]

一般来说,无机粘结剂具有很强的粘结力。因此,在湿砂含有无机粘结剂的情况下,如果湿砂粘到模具20上,砂模就变得难以从模具20中脱出,从而强行试图将其脱出可能导致砂模的损坏。因为出口90的孔径面积ao大于入口88的孔径面积ai,所以即使在湿砂含有无机粘结剂的情况下,也可以充分地搅拌和分散湿砂,从而允许适当地抑制湿砂团粘附到模具20。

[0122]

如图所示,在吹板单元56包括多个压缩空气导入通道p1和p2的情况下,压缩空气从多个压缩空气导入通道p1和p2吹送以相互碰撞,从而进一步促进湿砂的搅拌和分散。这使得能够用湿砂更适当地填充模具20。

[0123]

通过采用吹板单元56包括设置在吹头48和模具20之间的吹板58和中空柱状的衬套60的构造,仅通过更换设置在吹板58的连通孔中的衬套60,就可以容易地适应期望的模制条件或要获得的模制件(砂模)的种类等。

[0124]

此外,当压缩空气导入通道p1和p2被形成为从吹板58到衬套60时,即,当压缩空气导入通道p1和p2包括形成在吹板58中的“第一部分”(具体地,第一通道部分64a和64b以及第二通道部分66a和66b)和形成在衬套60中的“第二部分”(具体地,第三通道部分94a和

94b),压缩空气相对于砂导入通道86的吹送方向或其他条件可以通过更换衬套60容易地改变。

[0125]

图5a示出了根据本发明的另一实施例的砂模制造装置10a。图5a所示的砂模制造装置10a可视为“短衬套型”,并包括吹板单元56a,以代替图2等所示的砂模制造装置10的吹板单元56。

[0126]

吹板单元56a包括矩形板状的吹板58a和中空圆柱形的衬套96。在吹板58a的中心部分,吹板58a具有连通孔98,吹头48和模具20通过该连通孔98彼此连通。连通孔98形成为大致圆柱形,在连通孔98的上端具有扩大直径部分98a。连通孔98的扩大直径部分98a的形状及内部直径与衬套96的外形及外部直径大致相同,衬套96将被装配到扩大直径部分98a中。

[0127]

此外,吹板58a包括压缩空气导入通道p3和p4。压缩空气导入通道p3由第一通道部分64a和第二通道部分100a组成,第一通道部分64a类似于吹板58的通道部分。压缩空气导入通道p4由第一通道部分64b和第二通道部分100b组成,第一通道部分64b类似于吹板58的通道部分。

[0128]

第二通道部分100a从第一通道部分64a的右端附近相对于第一通道部分64a成直角地向后倾斜地向下延伸,使得第一通道部分64a和连通孔98通过第二通道部分100a连通。第二通道部分100b从第一通道部分64b的右端附近相对于第一通道部分64b成直角地向前倾斜地向下延伸,使得第一通道部分64b和连通孔98通过第二通道部分100b连通。因此,在侧视图中,第二通道部分100a和100b朝着连通孔98向下倾斜地延伸。在平面图中,第一通道部分64a和第二通道部分100a将压缩空气导入通道p3限定为大致l形;第一通道部分64b和第二通道部分100b将压缩空气导入通道p4限定为大致l形;并且第二通道部分100a和100b大致上在同一直线上。第二通道部分100a和100b形成为使得从第二通道部分100a和100b吹送到连通孔98(砂导入通道)的压缩空气相互碰撞。换句话说,压缩空气导入通道p3和p4形成为使得从压缩空气导入通道p3和p4吹出的压缩空气相互碰撞。

[0129]

另外,在吹板58a的内部,冷却路径102形成为允许冷却剂流动的大致u形。此外,类似于吹板58,环形沟槽80形成在吹板58a的下表面上以围绕连通孔98,并且密封构件82装配在沟槽80中。

[0130]

衬套96形成为比砂模制造装置10的衬套60短。衬套96包括设置在其上端的凸缘部分104和在整个上下方向上延伸的通孔106。通孔106包括:位于更靠近吹头48的一侧的入口108;以及从入口108向下扩张的扩张直径部分110。衬套96装配在连通孔98的扩大直径部分98a中,使得衬套96的上表面和吹板58a的上表面彼此齐平。在扩大直径部分98a内装配有衬套96的连通孔98和通孔106限定与砂模制造装置10的砂导入通道86对应的砂导入通道。

[0131]

砂模制造装置10a的其他结构方面类似于砂模制造装置10的那些结构方面,并且将省略其任何重复描述。在砂模制造装置10a中,也可以获得与砂模制造装置10类似的效果。

[0132]

图5b示出了根据本发明的又一实施例的砂模制造装置10b。图5b所示的砂模制造装置10b可视为“无衬套型”,并包括吹板单元56b,以代替图5a所示的砂模制造装置10a的吹板单元56a。

[0133]

吹板单元56b与吹板单元56a的不同之处在于吹板单元56b没有衬套。换句话说,在

吹板单元56b中,与吹板单元56a的衬套96对应的部分形成为吹板单元56b的单片部分。因此,砂模制造装置10b的砂导入通道86b由吹板单元56b中的连通孔限定。吹板单元56b的其他结构方面类似于吹板单元56a的那些结构方面,并且将省略其任何重复描述。在砂模制造装置10b中,也可以获得与砂模制造装置10a类似的效果。

[0134]

图6a示出了根据本发明的又一实施例的砂模制造装置10c。图6a所示的砂模制造装置10c可视为“直接吹送到开口型”,并包括吹板单元56c,以代替图2等所示的砂模制造装置10的吹板单元56。另外,在本实施例中,使用与图2等所示的模具20不同的模具20c。

[0135]

吹板单元56c形成为比吹板单元56更薄的矩形板状。在吹板单元56c的中心部分,吹板单元56c包括砂导入通道86c。砂导入通道86c由连通孔限定,吹头48和模具20c通过该连通孔彼此连通。砂导入通道86c包括:位于更靠近吹头48的一侧的入口112;以及从入口112向下扩张的扩张直径部分114。模具20c的开口116的深度(即,沿着上下方向的尺寸)被设定为大于模具20的开口26a。

[0136]

在砂模制造装置10c中,压缩空气导入通道p5和p6被形成为从吹板单元56c到模具20c。压缩空气导入通道p5由形成在吹板单元56c中的第一通道部分118a和第二通道部分120a以及形成在模具20c中的第三通道部分122a限定。类似地,压缩空气导入通道p6由形成在吹板单元56c中的第一通道部分118b和第二通道部分120b以及形成在模具20c中的第三通道部分122b限定。

[0137]

第一通道部分118a和118b形成为从吹板单元56c的一侧面(在本实施例中为左侧面)在吹板单元56c内向右方向延伸。第一通道部分118a和118b形成为彼此平行,砂导入通道86c插入其间。第二通道部分120a从第一通道部分118a的右端附近相对于第一通道部分118a成直角地向后倾斜地向下延伸,并在吹板单元56c的下表面上露出。第二通道部分120b从第一通道部分118b的右端附近相对于第一通道部分118b成直角地向前倾斜地向下延伸,并在吹板单元56c的下表面上露出。

[0138]

模具20c的第三通道部分122a形成为允许第二通道部分120a和开口116连通,并且位于第二通道部分120a的延伸部分上,同时保持吹板单元56c压在模具20c上。类似地,模具20c的第三通道部分122b形成为允许第二通道部分120b和开口116连通,并且位于第二通道部分120b的延伸部分上,同时保持吹板单元56c压在模具20c上。

[0139]

因此,如图6a所示,在保持吹板单元56c压在模具20c上的同时,在侧视图中,第二通道部分120a和120b和第三通道部分122a和122b朝向开口116向下倾斜地延伸。在平面图中,第一通道部分118a、第二通道部分120a和第三通道部分122a将压缩空气导入通道p5限定为大致l形;第一通道部分118b、第二通道部分120b和第三通道部分122b将压缩空气导入通道p6限定为大致l形;并且第二通道部分120a和122a与第三通道部分120b和122b大致上在同一直线上。第三通道部分122a和122b形成为使得从第三通道部分122a和122b吹送到开口116的压缩空气相互碰撞。换句话说,压缩空气导入通道p5和p6形成为使得从压缩空气导入通道p5和p6吹出的压缩空气相互碰撞。类似于图1a所示,进气管68连接到通道部分118a和118b中的每一个的一端(左端)。

[0140]

另外,在吹板单元56c的内部,冷却路径124形成为允许冷却剂流动的大致u形。此外,环形沟槽126形成在吹板单元56c的下表面上以围绕砂导入通道86c,并且密封构件128装配在沟槽126中。在模具20c的上表面,环形沟槽130形成在与沟槽126对应的位置处。因

此,在保持吹板单元56c压在模具20c上的同时,密封构件128装配在沟槽126和沟槽130中,从而密封吹板单元56c和模具20c之间的间隙。

[0141]

砂模制造装置10c的其他结构方面类似于砂模制造装置10的那些结构方面,并且将省略其任何重复描述。在砂模制造装置10c中,也可以获得与砂模制造装置10类似的效果。

[0142]

图6b示出了根据本发明的又一实施例的砂模制造装置10d。图6b所示的砂模制造装置10d可视为“直接吹压表面型”,并包括吹板单元56d,以代替图6a所示的砂模制造装置10c的吹板单元56c。在本实施例中,使用与图6a所示的模具20c不同的模具20d。

[0143]

吹板单元56d包括与吹板单元56c的第二通道部分120a和120b不同的第二通道部分132a和132b。此外,模具20d包括与模具20c的第三通道部分122a和122b不同的第三通道部分134a和134b。因此,砂模制造装置10d包括与砂模制造装置10c的压缩空气导入通道p5和p6不同的压缩空气导入通道p7和p8。

[0144]

压缩空气导入通道p7由第一通道部分118a、第二通道部分132a和第三通道部分134a限定,并且压缩空气导入通道p8由第一通道部分118b、第二通道部分132b和第三通道部分134b限定。第二通道部分132a从第一通道部分118a的右端附近相对于第一通道部分118a成直角地向下延伸,并在吹板单元56d的下表面上露出。第二通道部分132b从第一通道部分118b的右端附近相对于第一通道部分118b成直角地向下延伸,并在吹板单元56d的下表面上露出。

[0145]

第三通道部分134a形成在模具20d的上表面上,以允许第二通道部分132a和开口116连通,同时保持吹板单元56d压在模具20d上。类似地,第三通道部分134b形成在模具20d的上表面上,以允许第二通道部分132b和开口116连通,同时保持吹板单元56d压在模具20d上。

[0146]

因此,如图6b所示,在保持吹板单元56d被压在模具20d上的同时,在侧视图中,第三通道部分134a和134b朝着开口116向下倾斜地延伸。换句话说,第三通道部分134a和134b朝着开口116向下倾斜地扩展。在平面图中,由第一通道部分118a、第二通道部分132a和第三通道部分134a限定了大致l形的压缩空气导入通道p7;由第一通道部分118b、第二通道部分132b和第三通道部分134b限定了大致l形的压缩空气导入通道p8;并且第三通道部分134a和134b大致上在同一直线上。第三通道部分134a和134b形成为使得从第三通道部分134a和134b吹送到开口116的压缩空气相互碰撞。换句话说,压缩空气导入通道p7和p8形成为使得从压缩空气导入通道p7和p8吹出的压缩空气相互碰撞。

[0147]

砂模制造装置10d的其他结构方面类似于砂模制造装置10的那些结构方面,并且将省略其任何重复描述。在砂模制造装置10d中,也可以获得与砂模制造装置10c类似的效果。

[0148]

图7示出了根据本发明的又一实施例的砂模制造装置10e。在本实施例中,使用与图2等所示的模具20不同的模具20e。

[0149]

模具20e具有与模具20的开口26a不同的开口136。开口136的孔径面积小于开口26a的孔径面积。开口136的孔径面积可以是衬套60的出口90的孔径面积ao的大约1/4。

[0150]

砂模制造装置10e的其他结构方面类似于砂模制造装置10的那些结构方面,并且将省略其任何重复描述。在砂模制造装置10e中,也可以获得与砂模制造装置10类似的效

果。

[0151]

尽管示出了吹板单元包括两个压缩空气导入通道的示例,但是压缩空气导入通道的数量不限于两个。在吹板单元中可以仅设置一个压缩空气导入通道,或者可以设置三个或更多个压缩空气导入通道。然而,压缩空气导入通道的数量优选为两个或更多。

[0152]

图8a和图8b示出了根据本发明的又一实施例的砂模制造装置10f。图8a是示意地表示砂模制造装置10f的主要部分的截面图,图8b是沿图8a的线f-f

′

所截取的截面图。图8a和图8b所示的砂模制造装置10f包括吹板单元56f,以代替图2等所示的砂模制造装置10的吹板单元56。

[0153]

吹板单元56f包括矩形板状的吹板58f和中空圆柱形的衬套60f。吹板58f包括沟槽部分138和通道部分140,以代替吹板58的第一通道部分64a和64b以及第二通道部分66a和66b。衬套60f与衬套60的不同之处在于,衬套60f包括四个通道部分94a、94b、94c和94d。

[0154]

在吹板58f的连通孔62中,沟槽部分138在与衬套60f的通道部分94a到94d的外部开口对应的位置形成为环状。通道部分140形成为直线形状,以允许沟槽部分138和吹板58f的前面连通。在通道部分140的一端,如图2所示的砂模制造装置10一样,连接有如图1a所示的进气管68。进气管68经由接头70联接到一个进气管72。衬套60f的四个通道部分94a到94d以大致相等的间隔设置。通道部分94a到94d形成为使得从通道部分94a到94d吹送到砂导入通道86的压缩空气相互碰撞。衬套60f设置成使得通道部分94a到94d中没有一个位于吹板58f的通道部分140的延伸部分上。在砂模制造装置10f中,衬套60的通道部分94a到94d和吹板58f的通道部分140和沟槽部分138限定了压缩空气导入通道。

[0155]

砂模制造装置10f的其他结构方面类似于砂模制造装置10的那些结构方面,并且将省略其任何重复描述。

[0156]

在砂模制造装置10f中,压缩空气通过进气管68供应到吹板58f中。压缩空气通过通道部分140,经由沟槽部分138绕过衬套60f的外周,从各通道部分94a到94d流入衬套60f内的砂导入通道86。

[0157]

在砂模制造装置10f中,也可以获得与砂模制造装置10类似的效果。

[0158]

另外,在砂模制造装置10f中使用的衬套中,也可以形成两个以上的通道部分,以使从各通道部分吹送到砂导入通道86的压缩空气相互碰撞。

[0159]

参照图9a、图9b和图9c,将描述根据本发明的又一实施例的砂模制造装置10g。图9a是示意性地示出砂模制造装置10g的主要部分的截面图,图9b是沿图9a的线g-g

′

所截取的截面图。图9c是示意性地示出砂模制造装置10g的衬套60g的截面图。

[0160]

图9a、图9b和图9c所示的砂模制造装置10g包括吹板单元56g,以代替图8a等所示的砂模制造装置10f的吹板单元56f。

[0161]

吹板单元56g包括矩形板状的吹板58g和中空圆柱形的衬套60g。吹板58g包括通道部分140。衬套60g包括沟槽部分142和通道部分144a和144b。

[0162]

衬套60g的沟槽部分142在衬套60g的外周形成为环状。吹板58g的通道部分140形成为直线形状,以允许沟槽部分142和吹板58g的前面连通。沟槽部分142允许吹板58g的通道部分140与衬套60g的通道部分144a和144b连通。衬套60g的通道部分144a和144b形成为使得从通道部分144a和144b吹送到砂导入通道86g的压缩空气相互碰撞。

[0163]

砂导入通道86g包括位于靠近吹头48一侧的入口88、位于靠近模具20一侧的出口

90、从入口88向下延伸并具有相同内部直径的等直径部分93、以及从等直径部分93向下扩张的扩张直径部分92。

[0164]

在砂模制造装置10g中,吹板58g的通道部分140以及衬套60g的沟槽部分142和通道部分144a和144b限定了多个压缩空气导入通道。因此,衬套60g的沟槽部分142构成这些压缩空气导入通道的一部分。

[0165]

如图9c所示,吹板单元56g包括分别设置用于衬套60g的通道部分144a和144b(即,在衬套60g中形成的压缩空气导入通道的位置)的通气塞59。

[0166]

如本实施例所示,当通气塞59设置在形成于衬套60g中的压缩空气导入通道的一部分处时,可以保护气动设备免受侵入压缩空气导入通道的湿砂的影响。

[0167]

一种用于保护气动设备免受侵入压缩空气导入通道的湿砂的影响的技术可以是将过滤器(例如,金属丝网)缠绕在衬套的外周周围。然而,在这种技术下,当将衬套安装到吹板上时,过滤器可能会错位,从而降低了可操作性。另一方面,当使用如图所示的通气塞59时,不会出现这样的问题。

[0168]

另外,在本实施例中,衬套60g包括在外周形成为环形的沟槽部分142,沟槽部分142构成多个压缩空气导入通道的一部分。结果,压缩空气可从压缩空气导入通道的一个“第一部分”(即,形成在吹板58g中的部分)经由沟槽部分供应到多个“第二部分”(即,形成在衬套60g中的部分)。因此,对于形成在衬套60g中的多个第二部分,不需要在吹板58g中单独形成第一部分。因此,如图10所示,在多个砂导入通道86g设置在吹板单元58g中的情况下,这允许多个衬套60g紧密地布置在一起。另一方面,如图8a等所示的砂模制造装置10f,沟槽部分138可以设置在吹板58f中;但是,在这种情况下,当设置多个砂导入通道86g时,每个砂导入通道86g都需要用于沟槽部分138的空间,这使得难以将多个衬套60f紧密地布置在一起。注意,多个衬套60g的数量和布置(即,多个砂导入通道86的数量和布置)不限于图10所示的示例。

[0169]

在上述实施例中,吹送方向x向下(垂直方向);然而,这不是限制。吹送方向x可以是向下倾斜的。

[0170]

在上述实施例中,衬套包括扩张直径部分92和等直径部分93;然而,这不是限制。在衬套中,可以从入口88到出口90一直形成具有增大的内部直径的扩张直径部分。此外,衬套可以形成为矩形柱状。

[0171]

压缩空气导入通道的吹出口(即,更靠近砂导入通道的端部)可以设置在砂导入通道的等直径部分处,或者设置在砂导入通道的扩张直径部分处。

[0172]

吹头和吹板单元可以单片形成。吹板单元和模具可以单片形成。

[0173]

如上所述,根据本发明的一个实施例的砂模制造装置10是一种通过将湿砂吹送到模具20中来制造砂模的砂模制造装置,包括:用于保留湿砂的吹头48;以及设置在吹头48和模具20之间的吹板单元56。吹板单元56包括:砂导入通道86,由供应到吹头48的压缩空气从吹头48吹送到模具20的湿砂穿过该砂导入通道86;和至少一个压缩空气导入通道p1(p2),用于将压缩空气朝向通过砂导入通道86吹送到模具20中的湿砂吹送。从吹头48通过砂导入通道86进入模具20的湿砂的吹送方向x与通过至少一个压缩空气导入通道p1(p2)朝向湿砂的压缩空气的吹送方向y1(y2)所形成的角度d1(d2)被设定为锐角。

[0174]

在根据本发明的一个实施例的砂模制造装置10中,从吹头48朝向模具20吹送的湿

砂被吹送到模具20中,同时通过从吹板单元56的压缩空气导入通道p1(p2)吹出的压缩空气,湿砂在砂导入通道86内和模具20的开口26a附近被搅拌和精细地分散。由于由从吹头48通过砂导入通道86进入模具20的湿砂的吹送方向x与通过压缩空气导入通道p1(p2)朝向湿砂的压缩空气的吹送方向y1(y2)所形成的角度d1(d2)被设定为锐角,因此来自压缩空气导入通道p1(p2)的压缩空气起到将湿砂从后面推入模具20中的作用,由此提高了湿砂相对于模具20的型腔24a的可填充性。结果,可以用湿砂适当地填充模具20,由此甚至可以适当地制造形状复杂的砂模。

[0175]

在一个实施例中,砂导入通道86包括位于更靠近吹头48的一侧的入口88和位于更靠近模具20的一侧的出口90;并且出口90的孔径面积ao大于入口88的孔径面积ai。

[0176]

当砂导入通道86的出口90的孔径面积ao大于入口88的孔径面积ai时,通过砂导入通道86的湿砂的流速在出口90处比在入口88处慢。因此,湿砂在砂导入通道86中与其自身碰撞以进一步搅拌,并在比入口88宽的出口90处进一步分散。结果,湿沙具有较小的直线移动能力,使得湿砂团不太可能粘附(粘)到模具20上,因此获得了具有良好脱模性的模制件(砂模)。

[0177]

根据本发明的一个实施例的另一砂模制造装置10是一种通过将湿砂吹送到模具20中来制造砂模的砂模制造装置,包括:用于保留湿砂的吹头48;以及设置在吹头48和模具20之间的吹板单元56。吹板单元56包括:砂导入通道86,由供应到吹头48的压缩空气从吹头48吹送到模具20的湿砂穿过该砂导入通道86;以及至少一个压缩空气导入通道p1(p2),用于将压缩空气朝向通过砂导入通道86吹送到模具20中的湿砂吹送。砂导入通道86包括位于更靠近吹头48的一侧的入口88和位于更靠近模具20的一侧的出口90;并且出口90的孔径面积ao大于入口88的孔径面积ai。

[0178]

在根据本发明的一个实施例的另一砂模制造装置10中,从吹头48朝向模具20吹送的湿砂被吹送到模具20中,同时通过从吹板单元56的压缩空气导入通道p1(p2)吹出的压缩空气,湿砂在砂导入通道86内和模具20的开口26a附近被搅拌和精细地分散。因为砂导入通道86的出口90的孔径面积ao比入口88的孔径面积ai大,所以通过砂导入通道86的湿砂的流速在出口90处比在入口88处慢。因此,湿砂在砂导入通道86中与其自身碰撞以进一步搅拌,并在比入口88宽的出口90处进一步分散。结果,湿沙具有较小的直线移动能力,使得湿砂团不太可能粘附(粘)到模具20上,因此获得了具有良好脱模性的模制件(砂模)。

[0179]

在一实施例中,出口90的孔径面积ao大于入口88的孔径面积ai与至少一个压缩空气导入通道p1(p2)的吹出口95a(95b)的口径面积aa(ab)的总和。

[0180]

当砂导入通道86的出口90的孔径面积ao比入口88的孔径面积ai与压缩空气导入通道p1(p2)的吹出口95a(95b)的口径面积aa(ab)的总和大时,能够进一步增大入口88的孔径面积ai与出口90的孔径面积ao差,从而允许通过砂导入通道86的湿砂被进一步搅拌和分散。因此,有可能进一步抑制湿砂团粘附到模具20。

[0181]

在一个实施例中,湿砂包含无机粘结剂。

[0182]

一般来说,无机粘结剂具有很强的粘结力。因此,在湿砂含有无机粘结剂的情况下,一旦湿砂粘到模具20上,砂模就变得难以从模具20中脱出,从而强行试图将其脱出可能导致砂模的损坏。因为出口90的孔径面积ao大于入口88的孔径面积ai,所以即使在湿砂含有无机粘结剂的情况下,也可以充分地搅拌和分散湿砂,从而允许适当地抑制湿砂团粘附

到模具20。

[0183]

在一个实施例中,至少一个压缩空气导入通道包括多个压缩空气导入通道p1、p2,并且多个压缩空气导入通道p1、p2被形成为使得从多个压缩气体导入通道p1、p2吹送到的压缩空气相互碰撞。

[0184]

因为压缩空气从多个压缩空气导入通道p1、p2吹送以相互碰撞,从而进一步促进湿砂的搅拌和分散。这使得能够用湿砂更适当地填充模具20。

[0185]

在一个实施例中,吹板单元56包括设置在吹头48和模具20之间的吹板58,以及中空柱状的衬套60;吹板58具有连通孔,吹头48和模具20通过该连通孔彼此连通;衬套60设置在吹板58的连通孔中,并包括砂导入通道86。

[0186]

通过采用吹板单元56包括设置在吹头48和模具20之间的吹板58和中空柱状的衬套60的构造,仅通过更换设置在吹板58的连通孔中的衬套60,就可以容易地适应期望的模制条件或要获得的模制件(砂模)的种类等。

[0187]

在一个实施例中,至少一个压缩空气导入通道p1(p2)被形成为从吹板58到衬套60。

[0188]

当压缩空气导入通道p1(p2)被形成为从吹板58到衬套60时(即,当压缩空气导入通道包括形成在吹板58中的“第一部分”和形成在衬套60中的“第二部分”时),相对于砂导入通道86的压缩空气的吹送方向y1(y2)或其它条件可以通过更换衬套60而容易地改变。

[0189]

在一个实施例中,吹板单元56还包括通气塞59,该通气塞设置在形成于衬套60g中的至少一个压缩空气导入通道的位置处。

[0190]

当通气塞59设置在形成于衬套60g中的压缩空气导入通道的一部分(第二部分)处时,可以保护气动设备免受侵入压缩空气导入通道的湿砂的影响。

[0191]

在一个实施例中,至少一个压缩空气导入通道包括多个压缩空气导入通道;衬套60g在外周具有形成为环状的沟槽部分142,沟槽部分142构成多个压缩空气导入通道的一部分。

[0192]

在存在多个压缩空气导入通道的情况下,当衬套60g包括在外周处形成为环形的沟槽部分142时,沟槽部分142构成多个压缩空气导入通道的一部分,压缩空气能够经由沟槽部分142从一个第一部分供应到多个第二部分。因此,对于形成在衬套60g中的多个第二部分,不需要在吹板58中单独形成第一部分。因此,在多个砂导入通道86g设置在吹板单元56中的情况下,这允许多个衬套60g紧密地布置在一起。

[0193]

工业实用性

[0194]

根据本发明的实施例,提供一种砂模制造装置,该砂模制造装置在向模具内吹送湿砂来制造砂模时,能够适当地用湿砂填充模具。

[0195]

参考符号列表

[0196]

10,10a,10b,10c,10d,10e,10f,10g

ꢀꢀ

砂模制造装置

[0197]

20,20c,20d,20e

ꢀꢀ

模具

[0198]

26a,26b,116,136

ꢀꢀ

开口

[0199]

48

ꢀꢀ

吹头

[0200]

56,56a,56b,56c,56d,56f,56g

ꢀꢀ

吹板单元

[0201]

58,58a,58f,58g

ꢀꢀ

吹板

[0202]

60,60f,60g,96

ꢀꢀ

衬套

[0203]

62,98

ꢀꢀ

连通孔

[0204]

86,86b,86c,86g

ꢀꢀ

砂导入通道

[0205]

88,108,112

ꢀꢀ

入口

[0206]

90

ꢀꢀ

出口

[0207]

95a,95b

ꢀꢀ

吹出口

[0208]

ai

ꢀꢀ

入口的孔径面积

[0209]

ao

ꢀꢀ

出口的孔径面积

[0210]

aa,ab 吹出口的口径面积

[0211]

b,d1,d2

ꢀꢀ

角度

[0212]

p1,p2,p3,p4,p5,p6,p7,p8

ꢀꢀ

压缩空气导入通道

[0213]

x 湿砂的吹送方向

[0214]

y1,y2 压缩空气的吹送方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1