焊接钢管及其制造方法与流程

1.本发明涉及适合作为用于输送石油、天然气的管线管的焊接钢管及其制造方法。

背景技术:

2.uoe钢管、螺旋钢管等焊接钢管是通过将板状或带状的钢板成形为圆筒状、使该钢板的宽度方向端部对接并进行焊接(例如埋弧焊等)而制造的,因此形成线状的焊接部(所谓的焊缝部)。这样得到的焊接钢管被用于各种用途,要求适合于该用途的品质。例如,为了作为用于输送石油、天然气的管线管使用,需要具备良好的机械特性(例如韧性等),特别是为了作为铺设在寒冷地区的管线管使用,要求低温韧性的大幅提高。

3.为了改善焊接钢管的品质,需要提高作为原材的钢板的特性以及形成于焊缝部的焊接金属的特性。但是,在将钢板成形为圆筒状并对焊缝部进行焊接的焊接钢管的制造工序中,难以提高钢板的特性。因此,研究了通过控制钢板和焊接材料(例如焊剂、焊丝等)的成分并将它们适当组合来进行焊接、由此提高焊缝部的特性(即焊接金属的机械特性)的技术(参见专利文献1)。

4.在焊接钢管的焊缝部的焊接中广泛使用埋弧焊,将两根以上电极(即焊丝)沿着焊接的行进方向配置成一列进行埋弧焊(所谓的多电极埋弧焊)的技术正在普及。另外,从提高生产率的观点出发,通过使用多个电极并且供给超过1000a的大电流作为焊接电流而使焊接速度增加的焊接技术已被实用化。

5.通过应用这样的多电极埋弧焊,能够进行焊缝部的双面单层焊。在焊接钢管的焊缝部的双面单层焊中,首先进行内表面侧的单层焊,接着进行外表面侧的单层焊。由此,内表面侧的焊接金属的一部分通过外表面侧的焊接受到再加热,机械特性部分地发生变化。因此,研究了分别单独控制内表面侧和外表面侧的焊接金属的成分而使焊缝部的特性(即焊接金属的机械特性)提高的技术(参见专利文献2)。

6.另外,为了在酸性环境中作为管线管使用,开发了具备耐酸性的焊接钢管(例如相当于api标准x60~x65),但是,在酸性环境中焊缝部容易产生硫化物应力腐蚀裂纹,因此需要将焊接金属的硬度抑制得较低。因此,研究了通过组合使用降低了合金成分的含量的焊丝和高碱度的焊剂来实现焊接金属的氧含量的降低、即焊接金属的机械特性的提高的技术(参见专利文献3)。

7.此外,为了使焊道的形状稳定而得到外观美丽的焊道,还研究了如下技术:使用覆盖熔渣、熔融金属及其周围的罩,将焊剂中含有的氮(n2)用二氧化碳(co2)、氩气(ar)进行置换并且将熔融金属周围与大气隔断(所谓的保护),同时进行焊接(参见专利文献4)。

8.现有技术文献

9.专利文献

10.专利文献1:日本特公平1-38851号公报

11.专利文献2:日本特开平9-1344号公报

12.专利文献3:日本特开昭48-100344号公报

13.专利文献4:日本特开2010-29931号公报

技术实现要素:

14.发明所要解决的问题

15.但是,即使将专利文献1、2所公开的技术应用于钢板的板厚为6~20mm的焊接钢管,也无法期待焊缝部的特性的大幅提高。这是因为,焊接中产生的来自熔融金属的脱氧产物的悬浮量减少,焊接金属的氧含量增加,因此对焊接金属的机械特性带来不良影响。这种现象在制造在含有硫化氢(h2s)的输送石油、天然气的环境(所谓的酸性环境)中使用的焊接钢管的情况下容易发生。

16.专利文献3所公开的技术中,由于焊接中产生的熔渣的粘度降低,因此焊道的形状容易变得不稳定。

17.专利文献4所公开的技术中,除了埋弧焊的焊机主体以外,还需要设置供给保护气体的配管等复杂的附带设备,因此导致焊接钢管的制造成本的升高。

18.本发明的目的在于解决现有技术的问题,提供板厚为6~20mm且具有外观美丽的焊道和机械特性优良的焊接金属的焊接钢管及其制造方法。

19.用于解决问题的方法

20.作为焊接钢管的制造工序中的焊缝部的双面单层焊的模拟实验,本发明人将两张相同板厚的厚钢板对接并进行下表面侧(相当于内表面侧)的单层焊,然后进行上表面侧(相当于外表面侧)的单层焊。实验中使用的厚钢板的板厚为6~20mm的范围内,单层焊中双面均采用多电极埋弧焊。在该模拟实验中,由于在下表面侧形成的焊接金属在上表面侧的焊接中被再加热,因此焊接部的特性(特别是下表面侧的焊接金属的机械特性)部分地发生变化。

21.因此,对得到的焊接部的机械特性和焊道的外观进行了调查。其结果发现,如果分别单独控制下表面侧和上表面侧的焊接金属的成分,则可以得到具有优良的特性的焊接部。

22.本发明是基于这样的见解而完成的。

23.[1]一种焊接钢管,其是通过将板厚为6~20mm的钢板成形为圆筒状、将钢板的宽度方向两端部对接并对内表面侧和外表面侧都利用单层埋弧焊进行焊接而得到的焊接钢管,其中,

[0024]

钢板具有含有c:0.030~0.080质量%、si:0.10~0.50质量%、mn:1.00~2.00质量%、p:0.010质量%以下、s:0.005质量%以下、cu:0.05质量%以下、ni:0.05质量%以下、cr:0.50质量%以下、mo:0.20质量%以下、nb:0.05质量%以下、v:0.100质量%以下、ti:0.050质量%以下、al:0.01~0.05质量%、ca:0.0005~0.0050质量%、mg:0.0003~0.0100质量%、rem:0.020质量%以下、余量由fe和不可避免的杂质构成的组成,

[0025]

内表面侧的焊接金属具有含有c:0.030~0.060质量%、si:0.50质量%以下、mn:0.80~1.80质量%、cu:0.05质量%以下、ni:0.05质量%以下、cr:0.30质量%以下、mo:0.10质量%以下、nb:0.040质量%以下、v:0.010质量%以下、ti:0.010~0.040质量%、b:0.0015~0.0040质量%、al:0.030质量%以下、o:0.020~0.040质量%、n:0.007质量%以下、余量由fe和不可避免的杂质构成的组成,并且满足由下述(1)式算出的pcm在0.140~

0.180的范围内,

[0026]

外表面侧的焊接金属具有含有c:0.030~0.060质量%、si:0.50质量%以下、mn:0.80~1.80质量%、cu:0.05质量%以下、ni:0.05质量%以下、cr:0.30质量%以下、mo:0.20质量%以下、nb:0.040质量%以下、v:0.010质量%以下、ti:0.010~0.040质量%、b:0.0015~0.0060质量%、al:0.030质量%以下、o:0.020~0.040质量%、n:0.007质量%以下、余量由fe和不可避免的杂质构成的组成,并且满足由下述(1)式算出的pcm在0.140~0.185的范围内。

[0027]

pcm=[c]+[si]/30+([mn]+[cu]+[cr])/20+[ni]/60+[mo]/15+[v]/10+5[b]

…

(1)

[0028]

[c]:焊接金属的c含量(质量%)

[0029]

[si]:焊接金属的si含量(质量%)

[0030]

[mn]:焊接金属的mn含量(质量%)

[0031]

[cu]:焊接金属的cu含量(质量%)

[0032]

[cr]:焊接金属的cr含量(质量%)

[0033]

[ni]:焊接金属的ni含量(质量%)

[0034]

[mo]:焊接金属的mo含量(质量%)

[0035]

[v]:焊接金属的v含量(质量%)

[0036]

[b]:焊接金属的b含量(质量%)

[0037]

[2]一种焊接钢管的制造方法,其中,将[1]所述的组成成分的板厚为6~20mm的钢板成形为圆筒状,将钢板的宽度方向两端部对接,对内表面侧和外表面侧都利用单层埋弧焊进行焊接,形成[1]所述的组成成分的焊接金属。

[0038]

[3]如[2]所述的焊接钢管的制造方法,其中,作为内表面侧和外表面侧的埋弧焊的焊剂,使用满足由下述(2)式算出的b.i.在1.0~2.2的范围内的焊剂。

[0039]

b.i.=([cao]+[caf2]+[mgo]+0.5[mno])/{[sio2]+0.5([al2o3]+[tio2])}

…

(2)

[0040]

[cao]:焊剂的cao含量(质量%)

[0041]

[caf2]:焊剂的caf2含量(质量%)

[0042]

[mgo]:焊剂的mgo含量(质量%)

[0043]

[mno]:焊剂的mno含量(质量%)

[0044]

[sio2]:焊剂的sio2含量(质量%)

[0045]

[al2o3]:焊剂的al2o3含量(质量%)

[0046]

[tio2]:焊剂的tio2含量(质量%)

[0047]

[4]如[2]或[3]所述的焊接钢管的制造方法,其中,在内表面侧的焊接热输入qb(kj/mm)满足下述(3)式、外表面侧的焊接热输入qf(kj/mm)满足下述(4)式的条件下进行埋弧焊。

[0048]

1.3

×

exp(0.045

×

t)≤qb≤1.9

×

exp(0.048

×

t)

…

(3)

[0049]

1.3

×

exp(0.045

×

t)≤qf≤1.9

×

exp(0.048

×

t)

…

(4)

[0050]

t:钢板的板厚(mm)

[0051]

[5]如[2]~[4]中任一项所述的焊接钢管的制造方法,其中,埋弧焊为多电极埋弧焊。

[0052]

[6]如[2]~[5]中任一项所述的焊接钢管的制造方法,其中,进行内表面侧的单层

焊后,进行外表面侧的单层焊。

[0053]

发明效果

[0054]

根据本发明,在焊接金属的氧量容易变高的比较薄壁(板厚6~20mm)的焊接钢管的焊接中,在焊接金属原质部和焊接金属再热部可以得到优良的机械特性,而且能够得到外观美丽的焊道,在产业上发挥出显著的效果。

附图说明

[0055]

图1是示意性地示出坡口形状的例子的截面图。

[0056]

图2是示出测定维氏硬度的位置的截面图。

[0057]

图3是示出裁取夏比冲击试验片的位置的截面图。

[0058]

图4是示出裁取夏比冲击试验片的位置的截面图。

[0059]

图5是示出裁取夏比冲击试验片的位置的截面图。

具体实施方式

[0060]

首先,对成为本发明的焊接钢管的原材的钢板的成分进行说明。

[0061]

c:0.030~0.080质量%

[0062]

c是用于提高钢板的强度的重要元素,c含量过少时,得不到具备规定强度的钢板。另一方面,如果过量含有,则钢板的韧性劣化。因此,c含量设定为0.030~0.080质量%。优选为0.040质量%以上且0.060质量%以下。

[0063]

si:0.10~0.50质量%

[0064]

si是在熔炼钢水时在脱氧工序中必然含有的元素,具有通过固溶强化使钢板的强度提高的效果。si含量过少时,得不到具备规定强度的钢板。另一方面,如果过量含有,则钢板的韧性劣化。因此,si含量设定为0.10~0.50质量%。优选下限值为0.20质量%、上限值为0.40质量%。

[0065]

mn:1.00~2.00质量%

[0066]

mn是用于提高钢板的淬透性而使钢板的强度提高的重要元素,但mn含量过低时得不到该效果。另一方面,mn含量过高时,容易生成mns,因此成为钢板的韧性劣化、氢致开裂的原因。因此,mn含量设定为1.00~2.00质量%。优选下限值为1.20质量%、上限值为1.50质量%。

[0067]

p:0.010质量%以下

[0068]

p是在熔炼钢水时作为杂质混入而使钢板、焊接热影响区的韧性劣化的元素。因此,p含量越少越能够得到韧性提高的效果,因此设定为0.010质量%以下。如果还考虑脱p成本,优选下限值为0.001质量%以上、上限值为0.006质量%以下。

[0069]

s:0.005质量%以下

[0070]

s是在熔炼钢水时作为杂质混入而助长钢板的中心偏析的元素,因此,s含量越少则焊接钢管的品质越提高。因此,s含量设定为0.005质量%以下。如果还考虑脱s成本,优选下限值为0.001质量%、上限值为0.003质量%。

[0071]

cu:0.05质量%以下

[0072]

cu是用于提高钢板的强度的重要元素,但如果过量含有则导致焊接钢管的焊接热

影响区的韧性降低。因此,cu含量设定为0.05质量%以下。优选下限值为0.01质量%、上限值为0.03质量%。

[0073]

ni:0.05质量%以下

[0074]

ni是使钢板的强度和韧性提高的元素,但如果过量含有则容易产生焊接钢管的焊接金属的硫化物应力腐蚀裂纹。因此,ni含量设定为0.05质量%以下。优选下限值为0.005质量%、上限值为0.02质量%。

[0075]

cr:0.50质量%以下

[0076]

cr是用于提高钢板的强度的重要元素,但如果过量含有则导致焊接钢管的焊接热影响区的韧性降低。因此,cr含量设定为0.05质量%以下。优选下限值为0.10质量%,上限值为0.30质量%。

[0077]

mo:0.20质量%以下

[0078]

mo是使钢板的强度和韧性提高的元素,但在将含有过量的mo的钢板通过双面单层焊进行接合的情况下,先形成的内表面侧的焊接金属在接下来的外表面侧的焊接中被再加热而发生析出脆化。因此,mo含量设定为0.20质量%以下。优选下限值为0.05质量%、上限值为0.15质量%。

[0079]

nb:0.05质量%以下

[0080]

nb是具有在用于制造钢板的热轧中扩大未再结晶温度范围的效果的元素,但如果过量添加则导致焊接钢管的焊接热影响区的韧性降低。另外,在将含有过量的nb的钢板通过双面单层焊进行接合的情况下,先形成的内表面侧的焊接金属在接下来的焊接中被再加热而引起析出脆化。因此,nb含量设定为0.05质量%以下。优选下限值为0.02质量%、上限值为0.04质量%。

[0081]

v:0.100质量%以下

[0082]

v是具有通过析出强化而使钢板的强度提高的效果的元素,但如果过量添加则导致钢板的韧性降低和焊接钢管的焊接热影响区的韧性降低。因此,v含量设定为0.100质量%以下。优选下限值为0.001质量%、上限值为0.010质量%。

[0083]

ti:0.050质量%以下

[0084]

ti是在熔炼钢水时与n结合而形成tin、减少固溶n而使钢板的韧性提高的元素。另外,生成的tin有助于钢板的晶粒微细化和焊接钢管的焊接热影响区的晶粒微细化。但是,如果含有过量的ti,则导致钢板的韧性降低。因此,ti含量设定为0.050质量%以下。优选下限值为0.005质量%、上限值为0.020质量%。

[0085]

al:0.01~0.05质量%

[0086]

al是在熔炼钢水时作为脱氧材料添加的元素,但如果含有过量的al则导致钢板的韧性降低。另一方面,为了大幅减少al,钢水的熔炼需要长时间,因此钢板的制造成本升高。因此,al含量设定为0.01~0.05质量%。优选下限值为0.02质量%、上限值为0.04质量%。

[0087]

ca:0.0005~0.0050质量%

[0088]

ca是对钢中的硫化物系夹杂物的形态控制有效的元素,是抑制mns的生成而使延展性提高的元素,少于0.0005质量%时,其效果小,超过0.0050质量%时,形成cao-cas的团簇,成为hic裂纹的产生起点、变形时的延展性裂纹的产生起点,因此ca含量设定为0.0005~0.0050质量%。优选下限值为0.0010质量%、上限值为0.0040质量%。

[0089]

mg:0.0003~0.0100质量%

[0090]

mg具有在炼钢过程中使氧化物微细化的效果,对抑制成为延展性降低的原因的粗大氧化物是有效的,但少于0.0003质量%时,其效果小,即使含有超过0.0100质量%,效果也饱和,因此mg含量设定为0.0003~0.0100质量%。优选下限值为0.0010质量%、上限值为0.0040质量%。

[0091]

rem:0.020质量%以下

[0092]

rem是对钢中的硫化物系夹杂物的形态控制有效的元素,是抑制mns的生成而使延展性提高的元素,但即使含有超过0.020质量%,效果也饱和,因此rem含量设定为0.020质量%以下。另一方面,rem少于0.0005质量%时,其效果小,因此优选为0.0005~0.020质量%的范围内。更优选下限值为0.0050质量%、上限值为0.0150质量%。

[0093]

钢板的上述成分以外的余量为fe和不可避免地混入的杂质(以下称为不可避免的杂质)。

[0094]

接着,对本发明的焊接钢管的焊接金属的成分进行说明。需要说明的是,在本发明中,先形成内表面侧的焊接金属,接着形成外表面侧的焊接金属。

[0095]

c:0.030~0.060质量%

[0096]

c是用于提高焊接金属的淬透性而使强度提高的重要元素,c含量过少时,得不到具备规定强度的焊接金属。另一方面,如果过量含有,则容易生成碳化物、马氏体,焊接金属的韧性劣化。因此,内表面侧和外表面侧的c含量均设定为0.030~0.060质量%。优选上限值为0.040质量%、下限值为0.060质量%。

[0097]

si:0.50质量%以下

[0098]

si是在熔炼钢水时在脱氧工序中必然含有的元素,如果过量含有则焊接金属的韧性劣化。因此,内表面侧和外表面侧si含量均设定为0.50质量%以下。优选下限值为0.20质量%、上限值为0.40质量%。

[0099]

mn:0.80~1.80质量%

[0100]

mn是使焊接金属的强度提高的元素,但mn含量过低时,得不到该效果。另一方面,mn含量过高时,焊接金属的硬度大幅升高而导致韧性的劣化。因此,内表面侧和外表面侧的mn含量均设定为0.80~1.80质量%。优选下限值为1.10质量%、上限值为1.70质量%。

[0101]

cu:0.05质量%以下

[0102]

cu是用于使焊接金属的强度提高的重要元素,但如果过量含有则导致焊接金属的韧性的劣化。因此,内表面侧和外表面侧的cu含量均设定为0.05质量%以下。优选下限值为0.01质量%、上限值为0.04质量%。

[0103]

ni:0.05质量%以下

[0104]

ni是用于提高焊接金属的淬透性而使强度提高的重要元素,但如果过量含有则容易产生焊接金属的硫化物应力腐蚀裂纹。因此,内表面侧和外表面侧的ni含量均设定为0.05质量%以下。优选下限值为0.01质量%、上限值为0.03质量%。

[0105]

cr:0.30质量%以下

[0106]

cr是用于提高焊接金属的淬透性而使强度提高的重要元素,但如果过量含有则焊接金属的硬度大幅升高而导致韧性的劣化。因此,内表面侧和外表面侧的cr含量均设为0.30质量%以下。优选为0.10~0.30质量%的范围内。更优选下限值为0.10质量%、上限值

为0.20质量%。

[0107]

mo:内表面侧为0.10质量%以下、外表面侧为0.20质量%以下

[0108]

mo是用于提高焊接金属的淬透性而使强度提高的重要元素,但如果过量含有则焊接金属的硬度大幅升高而导致韧性的劣化。特别是内表面侧的焊接金属通过外表面侧的焊接而被再加热,该现象显著地发生,因此,将内表面侧的mo含量设为0.10质量%以下,将外表面侧的mo含量设为0.20质量%以下。优选使内表面侧的mo含量小于外表面侧。更优选内表面侧的下限值为0.05质量%、上限值为0.10质量%,外表面侧的下限值为0.05质量%、上限值为0.20质量%。

[0109]

nb:0.040质量%以下

[0110]

nb是用于提高焊接金属的淬透性而使强度提高的重要元素,但如果过量含有则焊接金属的硬度大幅升高而导致韧性的劣化。因此,内表面侧和外表面侧的nb含量均设为0.040质量%以下。优选下限值为0.010质量%、上限值为0.030质量%。

[0111]

v:0.010质量%以下

[0112]

v是用于提高焊接金属的淬透性而使强度提高的重要元素,但如果过量含有则焊接金属的硬度大幅升高而导致韧性的劣化。因此,内表面侧和外表面侧的v含量均设为0.010质量%以下。优选为0.005质量%以下。更优选下限值为0.002质量%、上限值为0.004质量%。

[0113]

ti:0.010~0.040质量%

[0114]

ti形成氧化物而成为针状铁素体的生成核,是使焊接金属的韧性提高的元素。ti含量过少时,得不到该效果。另一方面,如果过量含有,则焊接金属的固溶ti增加,韧性劣化。因此,内表面侧和外表面侧的ti含量均设为0.010~0.040质量%。优选下限值为0.015质量%、上限值为0.025质量%。

[0115]

b:内表面侧为0.0015~0.0040质量%以下、外表面侧为0.0015~0.0060质量%

[0116]

b是在晶界发生偏析而抑制晶界铁素体的生成的元素。b含量过少时,得不到该效果。另一方面,如果过量含有则焊接金属的硬度大幅升高而导致韧性的劣化。特别是内表面侧的焊接金属通过外表面侧的焊接而被再加热,该现象显著地发生,因此,将内表面侧的b含量设为0.0015~0.0040质量%,将外表面侧的b含量设为0.0015~0.0060质量%。优选内表面侧的下限值为0.0015质量%、上限值为0.0030质量%,外表面侧的下限值为0.0015质量%、上限值为0.0050质量%。

[0117]

al:0.030质量%以下

[0118]

al是在熔炼钢水时作为脱氧材料添加的元素,如果含有过量的al则导致焊接金属的韧性降低。因此,内表面侧和外表面侧的al含量均设为0.030质量%以下。优选下限值为0.005质量%、上限值为0.020质量%。

[0119]

o:0.020~0.040质量%

[0120]

o是与ti结合而生成ti氧化物、成为针状铁素体的生成核由此使焊接金属的机械特性提高的元素。o含量过少时,得不到该效果。另一方面,如果过量含有则在焊接金属中生成晶界铁素体而成为韧性降低的原因。因此,内表面侧和外表面侧的o含量均设为0.020~0.040质量%。

[0121]

n:0.007质量%以下

[0122]

n是在焊接金属中作为杂质混入而与b结合生成bn由此抑制b在晶界偏析的元素。如果含有过量的n,则容易生成晶界铁素体,导致焊接金属的韧性降低。因此,内表面侧和外表面侧的n含量均设为0.007质量%以下。优选下限值为0.003质量%、上限值为0.006质量%。

[0123]

pcm:内表面侧为0.140~0.180、外表面侧为0.140~0.185

[0124]

由下述(1)式算出的pcm是表示焊接金属的淬透性的指标,如果过小则晶界铁素体容易析出,因此焊接金属的韧性劣化。另一方面,如果pcm过大则淬透性变高,容易生成贝氏体,因此同样导致焊接金属的韧性降低。因此,将内表面侧的pcm设为0.140~0.180,将外表面侧的pcm设为0.140~0.185。优选内表面侧的pcm的下限值为0.160、上限值为0.175,外表面侧的pcm的下限值为0.160、上限值为0.180。

[0125]

pcm=[c]+[si]/30+([mn]+[cu]+[cr])/20+[ni]/60+[mo]/15+[v]/10+5[b]

…

(1)

[0126]

[c]:焊接金属的c含量(质量%)

[0127]

[si]:焊接金属的si含量(质量%)

[0128]

[mn]:焊接金属的mn含量(质量%)

[0129]

[cu]:焊接金属的cu含量(质量%)

[0130]

[cr]:焊接金属的cr含量(质量%)

[0131]

[ni]:焊接金属的ni含量(质量%)

[0132]

[mo]:焊接金属的mo含量(质量%)

[0133]

[v]:焊接金属的v含量(质量%)

[0134]

[b]:焊接金属的b含量(质量%)

[0135]

内表面侧和外表面侧的焊接金属中的上述成分以外的余量为fe和p、s等不可避免的杂质。

[0136]

需要说明的是,为了得到上述成分的焊接金属,焊丝根据钢板的成分、焊剂的成分、板厚或焊接条件等适当选择。特别是焊丝的组成成分优选为容易将焊接金属控制为上述成分范围的组成成分。即,如上所述,对于焊接金属的mo量,内表面侧为0.1质量%以下、外表面侧为0.2质量%以下。因此,焊丝的mo量优选为0.55质量%以下。另外,对于焊接金属的b量,内表面侧为0.0015~0.0040质量%、外表面侧为0.0015~0.0060质量%。因此,焊丝的b量优选为0.0150质量%以下,进而更优选下限值为0.100质量%。

[0137]

以下,对焊接钢管的制造方法进行说明。首先,将具有上述组成成分的板厚为6~20mm的板状或带状的钢板成形为圆筒形状,钢板的宽度方向端部对接。然后,分别对内表面侧和外表面侧的钢板的宽度方向端部实施埋弧焊,形成具有上述组成成分的焊接金属的线状的焊接部(焊缝部)。此时,进行内表面侧的单层焊后,进行外表面侧的单层焊。进行埋弧焊时,焊剂沿着对接部散布,在被焊剂覆盖的母材与焊丝之间产生电弧,由此进行焊接。需要说明的是,也可以进行使用一根焊丝的单电极埋弧焊,但优选进行使用多根焊丝的多电极埋弧焊。另外,多个电极的排列没有特别限定,例如可以使用在焊接的行进方向上串联配置等各种排列方法。

[0138]

接着,对在利用埋弧焊的内表面侧和外表面侧的单层焊中使用的焊剂的成分进行说明。如果由下述(2)式算出的焊剂的碱度(b.i.)过低,则有时焊接金属的氧量增加,机械特性劣化。另一方面,如果b.i.过高,则因单层焊产生的熔渣的粘度降低,因此有时得不到

外观美丽的焊道。因此,所使用的焊剂的b.i.优选为1.0~2.2的范围内。

[0139]

需要说明的是,对于焊剂的种类,熔融型焊剂和烧制型焊剂均可以使用。

[0140]

b.i.=([cao]+[caf2]+[mgo]+0.5[mno])/{[sio2]+0.5([al2o3]+[tio2])}

…

(2)

[0141]

[cao]:焊剂的cao含量(质量%)

[0142]

[caf2]:焊剂的caf2含量(质量%)

[0143]

[mgo]:焊剂的mgo含量(质量%)

[0144]

[mno]:焊剂的mno含量(质量%)

[0145]

[sio2]:焊剂的sio2含量(质量%)

[0146]

[al2o3]:焊剂的al2o3含量(质量%)

[0147]

[tio2]:焊剂的tio2含量(质量%)

[0148]

接着,对利用埋弧焊的内表面侧和外表面侧的单层焊的焊接热输入进行说明。

[0149]

在通过单层焊对焊接钢管的焊缝部的内表面侧和外表面侧进行焊接的情况下,先进行内表面侧的单层焊,然后进行外表面侧的单层焊。进行该焊接时,需要以内表面侧的焊接金属与外表面侧的焊接金属重合的方式设定焊接条件。如果焊接热输入过小,则有时产生因熔透不足、焊丝的熔敷不足等引起的焊接缺陷。另一方面,如果焊接热输入过大,则有时焊接金属的冷却速度降低,淬透性降低,因此焊接金属的机械特性劣化。另外,在板厚为6~20mm的薄壁的焊接钢管的内表面侧,有时还产生在焊接中熔融金属容易脱落的问题。

[0150]

为了解决这样的问题,优选根据作为原材的钢板的板厚来设定单层焊的焊接热输入。具体而言,优选在内表面侧的焊接热输入qb(kj/mm)满足下述(3)式、外表面侧的焊接热输入qf(kj/mm)满足下述(4)式的条件下进行利用埋弧焊的单层焊。

[0151]

1.3

×

exp(0.045

×

t)≤qb≤1.9

×

exp(0.048

×

t)

…

(3)

[0152]

1.3

×

exp(0.045

×

t)≤qf≤1.9

×

exp(0.048

×

t)

…

(4)

[0153]

t:钢板的板厚(mm)

[0154]

如以上说明的那样,本发明能够应用于焊接钢管(例如uoe钢管、螺旋钢管等)的焊接,适合于利用埋弧焊的内表面侧和外表面侧的单层焊。另外,进行厚钢板的对接焊接时,也能够应用于下表面侧和上表面侧的单层焊。此外,能够应用于各种形状的坡口。

[0155]

实施例1

[0156]

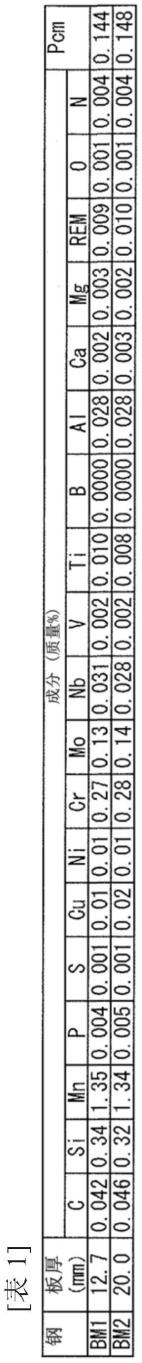

将钢板供给到uoe钢管的生产线,进行焊接钢管(api标准x60级)的制造实验。将该钢板的板厚和成分示于表1中,将对接部(焊缝部)的坡口形状示于图1和表2中。将利用埋弧焊的单层焊中使用的焊剂的成分和由(2)式得到的b.i.的计算值示于表3中,将焊丝的成分示于表4中。单层焊通过四电极的埋弧焊进行,其焊接条件设定为如表5所示。

[0157][0158]

[表2]

[0159][0160]

[表3]

[0161][0162]

[表4]

[0163]

[0164][0165]

作为焊接钢管的uoe钢管的制造实验中的钢板、焊剂、焊丝、焊接条件的组合如表6所示。

[0166]

[表6]

[0167][0168]

*)

○

:满足、

×

:不满足

[0169]

这样进行内表面侧和外表面侧的单层焊而制造uoe钢管后,通过目视检查除管端部以外的埋弧焊稳定的部位(以下称为“焊接稳定部”)的焊道的外观,调查在焊道的表面露出的焊接缺陷和蛇行的有无。将其结果示于表9中。表9中作为焊道外观表示的

◎

是没有发现焊接缺陷和蛇行的例子,〇是虽然产生蛇行但没有发现焊接缺陷的例子。

[0170]

接着,从焊接稳定部裁取试验片,对内表面侧和外表面侧的焊接金属的成分、硬度、吸收能量进行调查。焊接金属的成分如表7、8所示。

[0171]

[0172][0173]

关于焊接金属的硬度,依据jis标准z3101,在距内表面表层2mm、距外表面表层2mm的深度的位置以1mm的间距、以及在焊接金属中央线上以1mm的间距,将负荷载荷设为98n,

测定维氏硬度(参考图2)。需要说明的是,关于焊接金属的硬度,依据jis标准z3101,在焊接金属中央线上以1mm的间距,将负荷载荷设为98n,测定维氏硬度,记录硬度的最大值(参考图2)。将其结果示于表9中。

[0174]

焊接金属的夏比冲击试验依据jis标准z2242在-30℃下进行。试验片制成10mm

×

10mm的尺寸,将使用以距钢bm2(板厚20.0mm)的uoe钢管的外表面表层7mm的位置为试验片的中心线的方式裁取的样品(参照图3)测定的结果作为外表面的ve-30

(j)示于表9中。另外,将使用以连接内表面侧的熔融边界线与外表面侧的熔融边界线交叉的两个点的线为试验片的中心线的方式裁取的样品(参考图4)测定的结果作为会合部的ve-30

(j)同样地示于表9中。此外,对于钢bm1(板厚12.7mm)的uoe钢管而言,将使用以板厚的中央为试验片的中心线的方式裁取的样品(参考图5)测定的结果作为板厚中央的ve-30

(j)示于表9中。

[0175]

[表9]

[0176][0177]

由表9明显可知,在发明例中,内表面侧的焊道和外表面侧的焊道均得到了美丽的外观。另外,内表面侧的焊接金属和外表面侧的焊接金属的硬度为hv10≤248,没有过度升高,而且得到了ve-30

≥70j的良好的韧性。特别是对于no.1、2、10、11而言,焊剂的b.i值(碱度)满足(2)式,焊接热输入满足(3)、(4)式,因此焊道的外观和焊接金属韧性显著提高。

[0178]

另一方面,对于作为比较例的no.7、16而言,焊接金属的pcm过高,因此,淬透性变高,焊接金属的硬度过度升高。对于no.8、17而言,焊接金属的pcm过低,因此,淬透性变低,焊接金属的韧性劣化。对于no.9、18而言,内表面侧的焊接金属的mo含量过高,因此,内表面侧的焊接金属的再加热的部位的韧性劣化。

[0179]

在如发明例no.3、4、12、13那样焊剂的b.i.值不满足上述式(2)的情况下(参考表3),能够得到期望的焊道的外观、硬度和韧性。但是,在如发明例no.3、12那样焊剂的b.i.值大于上述式(2)的上限的情况下,与满足上述式(2)的情况相比,焊道的外观变差。另外,在如发明例no.4、13那样焊剂的b.i.值低于上述式(2)的下限的情况下,与满足上述式(2)的情况相比,韧性劣化。

[0180]

如发明例no.5、6、14、15那样即使在不满足上述式(3)、(4)的焊接热输入条件的情况下,也能够得到期望的焊道外观、硬度和韧性。但是,在如发明例no.5、14那样低于上述式

(3)、(4)的焊接热输入条件的下限值的情况下,有时发生熔透不足、熔敷量不足。另外,在如发明例no.6、15那样超过上述式(3)、(4)的焊接热输入条件的上限值的情况下,有时发生焊接金属向内表面的熔落。另一方面,在满足上述式(3)、(4)的焊接热输入条件的发明例no.1~4、10~13中,没有发生这样的焊接缺陷。

[0181]

符号说明

[0182]

1 钢板

[0183]

2 内表面侧的焊接金属

[0184]

3 外表面侧的焊接金属

[0185]

4 维氏硬度的测定位置

[0186]

5 内表面侧的熔融边界线

[0187]

6 外表面侧的熔融边界线

[0188]

7 夏比冲击试验片

[0189]

8 缺口

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1