一种利用激光烧蚀涂层产生包含锂的材料层或多层结构的方法与流程

1.本发明涉及利用锂的电化学储能装置(诸如电池和电容器)、其结构以及用于这些装置中的材料的制造。本发明尤其涉及锂电池、锂离子电池或锂离子电容器的至少一种含锂部件的制造方法,该方法利用激光烧蚀,即通过激光去除材料。本发明还涉及通过激光烧蚀沉积产生的含锂材料在电池、电容器和其他电化学装置中的用途。

背景技术:

2.随着移动装置、电动汽车和储能需求的增长,对电池技术发展的需求也在增加。li离子电池已在许多应用中取得成功,尤其是因为与传统的ni-cd(镍-镉)和ni-mn(镍-锰)电池相比,它们具有良好的能量密度和充电可能性等。

3.如今,广泛适应的锂电池技术基于由过渡金属氧化物制成的正极(阴极)和碳基负极(阳极)。li离子在正极和负极之间的迁移途径是电解质,在当代解决方案中,电解质是液体,但正在积极开发使用固态电解质的方法。尤其是在液态电解质的情况下,在阳极和阴极之间使用微孔聚合物隔板作为绝缘体,其防止阳极和阴极的接触,但允许离子通过隔膜。

4.li离子电池的能量密度取决于电极材料可逆存储锂的能力以及电池中可用于离子交换的锂量。当使用电池时,意味着能量从电池中提取或存储在电池中,锂离子在正极和负极之间移动。在使用过程中,电极材料会发生化学和结构变化,从而影响材料的储锂能力或锂量。部分化学反应是不可逆的并消耗锂,这意味着可用于离子交换(即用于存储能量和释放存储的能量)的锂将减少。此类反应的一个实例是在负极表面形成所谓的sei(固体电解质界面)层。sei层的形成很大程度上发生在第一次充放电循环期间,但也有可能不断形成新的sei层。在当代li离子电池技术中,锂被引入电池结构中,几乎完全存储在正极材料中。当锂在第一次充放电循环期间在sei层的形成中被消耗时,电极中的部分材料将不会被利用,并且作为非活性材料会增加电池的体积和质量,从而降低电池的能量密度。还了解的是,li有被困在与其形成化合物的材料中的趋势。当活性电极材料是诸如si、sn或al的li化合物形成材料时,会发生这种现象。此外,了解同样的现象也发生在常见的诸如cu、ni和ti的集流体材料上。考虑到这些因素,并且为了优化li离子电池的性能,在电池的正常使用之前将li存储材料填充到其最大容量可能是有益的。

5.为了补偿上述锂损失,可以在组装电池之前将过量的锂引入电池结构中,使得在第一次充放电循环之后,可用的活性锂量会更大,并且会更适合电极材料存储锂的容量。然而,应选择锂的总量,使其在电池使用过程中不超过电极材料的储锂容量,从而不会导致在负极表面形成金属锂,也不会影响电池的安全使用。

6.已经开发了许多将锂添加到电池材料中的方法。这种方法称为预锂化。预锂化可以通过化学或电化学方式,通过使用li金属或在添加剂的帮助下实现。由于缺乏具有成本效益的工业方法,这些方法的大规模商业开发大多受到限制。尤其是,在许多提出的方法中,预锂化是在电池组装之前作为一个单独的工艺步骤实现的,这使得电池的制造工艺更

加复杂和缓慢。在现有的li离子电池制造工艺中,可以如此利用电极材料的预锂化粉末,但由于其不稳定性,需要单独的稳定步骤和/或保护层,这两者都降低了活性材料ja的总量,从而干扰电池的正常运行。florian holtstiege等人在出版物:“可充电储能技术的预锂化策略:概念、承诺和挑战(pre-lithiation strategies for rechargeable energy storage technologies:concepts,promises and challenges)”,《电池(batteries)》,2018年第4卷中提出了这些方法和现有技术。

7.在一些特定的情况下,预锂化可以使新型材料在电池中得到利用,从而提高电池的能量密度和寿命。例如,在负极中使用硅作为活性材料可能是有利的,因为在理论上,硅的储能能力是传统负极活性材料石墨的10倍。由于在电池使用过程中充电和放电引起的体积变化,硅有其局限性,体积变化也会导致结构损伤、粒子之间的接触以及与其他结构的连接。此外,硅粒子的连续体积变化导致粒子表面形成的sei层破裂,这导致新sei的形成,从而在每个充放电循环期间消耗可用的锂。通过将硅作为包含锂的物质引入电池结构,可以减少相对体积变化、相关的sei层的再生长和电极的机械损伤。此外,预锂化有可能改善电极材料的性能(例如,通过由于阻抗降低而能够使用更高的电流密度),并改善有益的机械性质,从而降低在电池使用期间在材料中生成的应力的大小。

8.当谈到锂电池时,通常指以金属锂为阳极的li金属电池。li阳极的优点是其能量密度高,但其使用受限于所谓li枝晶的不受控制生长,即形成针状突起,这可能会导致短路,因为枝晶能够穿透隔膜并将阳极和阴极电连接。这是一个重大的安全风险。此外,锂具有高反应性,这就是为什么需要对其处理和使用进行特殊设置,以避免反应产物的有害影响。例如,该反应性容易导致在锂金属表面形成厚的sei层。此外,当如此使用锂金属时,在没有支撑框架作为阳极的情况下,由于在电池放电状态下阳极不含锂,因此阳极的体积变化可以是无限的。

9.与使用锂金属相关的限制因素之一是难以与其他材料形成可靠的结合。例如,已经发现将li金属结合到金属箔集流体上,使其触点能够承受长期的使用是具有挑战性的。

10.广泛研究了li金属作为阳极的使用,并开发了能够安全使用li金属的解决方案。可能的解决方案包括在li表面上产生更坚固的sei层,以及保护涂层、固态电解质材料和支撑框架。储锂框架应具有化学和机械稳定性,为储锂提供足够的自由表面积,是离子和电子的良好导体,并且重量轻。

11.可能需要各种保护涂层,以最大限度地减少不同材料(尤其是含锂材料)之间界面处的有害电化学和化学反应,并最大限度地减少电池或电容器材料在使用过程中发生的损伤。此外,保护涂层可能需要锂化才能起到li离子转运体的作用。例如在阴极表面,可以使用无机材料,诸如zno、al2o3、alpo4、alf3,它们的含锂形式允许li离子通过,但会阻止阴极与电解质之间的反应或阻止阴极组分的溶解。固态电解质,诸如li

2.88

po

3.73n0.14

(lipon)、li

10

gep2s

12

(lgps)、li

9.54

si

1.74

p

1.44s11.7

cl

0.3

、li

9.6

p3s

12

(lps)、li

1.3

al

0.3

ti

1.7

(latp)、llto、llmo(m=zr,nb,ta)可以作为电极的保护涂层。尤其是,上述llmo型电解质可用作机械耐用的保护涂层和支撑框架。

12.所谓的超级电容器是用于储能的电化学装置。与现代电池相比,它们能够吸收和产生更高的电流,此外,它们也能够承受更多次的充放电循环。这些性质补充了电池技术,例如,在电动汽车中,超级电容器可用于短期储能、吸收制动生成的能量以及提供加速所需

的高电流。li离子电容器是一种特殊的混合型超级电容器,它部分利用了li离子电池技术的性质和功能。控制锂量并在li离子电容器的结构中添加额外的锂是提高电容器性能的一种方法,这就是预锂化已经应用于商业li离子电容器的原因。

13.例如,为了在储能应用中利用li金属,应能够生产尤其具有以下性质的li金属层:

14.–

层内或界面上不含杂质或有害反应产物

15.–

有一个光滑的表面

16.–

对基底有良好的附着性

17.–

被控制为含有一定精确量的li金属

技术实现要素:

18.本发明公开了一种用于锂电池、li离子电池和li离子电容器的含锂材料和材料层的产生方法,该方法利用激光烧蚀沉积的优点来控制成分和微观结构、材料的掺杂和产生多层结构。该方法适用于材料层和涂层的大规模工业化生产。该方法能够在受控气氛中对材料进行定量和定性精确处理,这使得能够以所需的成分产生反应敏感材料,诸如用于电池和电容器的锂和含锂化合物,并且不存在可能对最终产品的运行有害的反应产物。

19.关于制造方法(激光烧蚀沉积,脉冲激光沉积,pld)和制造的产品(li离子电池的部件),本发明涉及现有专利申请和授权专利,其中呈现了现有技术:

20.–

芬兰专利申请fi20175056讨论了阳极材料的制造,且芬兰专利申请fi20175057讨论了通过脉冲激光烧蚀沉积法制造阴极材料。这些申请公开了激光烧蚀沉积在分层复合结构的制造中的使用,以及通过这些方法在li离子电池的电极中实现电化学、化学和机械性质的性能改进组合的可能性。此外,这些申请通过使用最终的混合靶材材料、单独靶材或连续涂层步骤将电极材料与其他一些材料混合。

21.–

芬兰专利申请fi20175058讨论了通过脉冲激光烧蚀沉积制造固体电解质材料。

22.–

芬兰专利申请fi20145837(wo2016046452a1)讨论了通过应用脉冲激光烧蚀技术用多孔材料涂覆用于li电池的多孔聚合物隔膜。

23.–

芬兰专利fi126659(申请wo2018087427)讨论了通过脉冲激光烧蚀沉积在多孔聚合物隔膜或电极表面上产生薄而致密的氧化物涂层。

24.–

芬兰专利fi126759b(申请wo2016087718a1)讨论了利用复合靶材材料通过脉冲激光烧蚀沉积产生多孔涂层。

25.–

专利申请us20050276931a1公开了通过脉冲激光烧蚀沉积制造基于薄膜(例如,厚度小于10μm)和多层结构的电化学装置。

26.此外,本发明的目的(产生锂层或向利用锂的电化学储能装置的一个/多个部件中添加锂,即预锂化)先前已经在以下提出现有技术的专利、专利申请和出版物中讨论过:

27.–

florian holtstiege等人:“可充电储能技术的预锂化策略:概念、承诺和挑战”,《电池》,2018年第4卷。

28.–

通过热蒸发将锂添加到硅基li离子电池的阳极材料中已在takezawa等人的出版物中进行了讨论:“通过蒸发li离子电池中金属li而被预锂化的siox膜阳极的电化学性质(electrochemical properties of a siox film anode pre-lithiated by evaporation of metallic li in li-ion batteries)”,《化学快报(chem.lett.)》,46,1365-1367,

2017。

29.–

在含有li金属的复合阳极中使用三维支撑结构已在梁铮等人的出版物:“将锂熔体注入到具有亲锂涂层的3维导电支架中产生复合锂金属阳极(composite lithium metal anode by melt infusion of lithium into a 3d conducting scaffold with lithiophilic coating)”,美国国家科学院院刊(pnas),第113卷,第11号,2862-2867,2016中提出过。

30.–

us9966598b2“高容量预锂化试剂和富锂阳极材料(high capacity prelithiation reagents and lithium-rich anode materials)”。该出版物提出了用于电池的预锂化试剂化合物。

31.–

出版物kr101771122b1提出了一种预锂化方法,该方法利用基于硅或氧化硅的锂电池。

32.–

该领域的其他出版物为us9705154b2、wo2015192051a1和us2017338480a1。

33.–

专利kr101794625b1示出了利用熔融li金属的含锂涂层。

34.–

专利申请us2010120179a1提出了li离子电池阳极,其中首先将锂添加到活性阳极材料中,然后在产生阳极层之前将含锂活性阳极材料研磨成粒子。尤其是,该申请示出了si作为此类阳极材料的用途。该申请提到激光烧蚀是一种将锂添加到阳极材料中的方法。

35.–

专利申请us2019386315a1提出了锂电极,其中锂涂覆有一层氧化铝,以防止电解质和锂金属直接接触,并涂覆有一层碳,用于形成与电解质的稳定界面。

36.–

专利申请wo2005013397公开了将锂引入电化学系统,尤其是引入用于此类系统的电极中的方法。

37.–

专利申请wo2018025036a1公开了采用熔融锂源蒸发法制造锂金属涂层的方法。

38.–

专利us10476065b2公开了锂涂层在隔膜上的沉积。在其他制造方法中,该专利将pvd(物理气相沉积)列为产生锂层的一种可能的方法。此外,该专利描述中还提到了辊对辊(roll-to-roll)制造以及保护层和集流体层的沉积。

39.在本发明的方法中,激光束被引导至靶材材料,以原子、离子、粒子或液滴的形式或从此类选择的组合的形式从靶材上移除材料。从靶材喷射的材料被引导至待涂覆物体的表面,从而形成具有所需性质和厚度的涂层。

40.从所述靶材喷射的材料的质量、结构、数量、尺寸分布和能量由激光烧蚀中使用的参数控制,这些参数包含激光的波长、功率和强度、靶材的温度、可选背景气体的压力等,以及在脉冲激光的情况下,激光脉冲能量、脉冲长度、脉冲重复率和脉冲重叠。此外,所应用的靶材材料的微观结构和成分可以与选定的激光参数一起调整,以产生所需的工艺、材料分布和涂层。

41.激光烧蚀沉积的一个显着优点是它可以应用于许多不同材料的加工中,从而实现了不同组合的材料和微结构的产生。这提供了实现主要基于理想最终产品的性质的材料选择和结构的自由,并且受制造方法的限制的影响较小。根据材料或材料组合以及所需的性质,可以调整激光烧蚀的工艺参数以达到所需的微观结构和形态。

42.通过利用激光烧蚀,可以产生致密和多孔涂层,还可以调整层的孔隙率、粒度和自由表面积,所有这些性质在锂电池、li离子电池和li离子电容器中都具有重要意义。例如,电极层的孔隙率使得电解质能够在整个电极材料体积内分布,电解质和电极材料粒子之间

的接触面积大,以及离子和电子的扩散长度短。将多孔结构中的粒径降至1μm以下被认为是改善储锂材料功能性的一种好方法。大的开放表面积增加了与电解质的接触面积,从而增加了通过电极粒子和电解质之间界面的li原子通量。另外,电极材料的粒径越小,锂所需的扩散长度越小,电子转移速度越快。在一些情况下,小粒径和大比表面积通过增加活性li原子的存储位点数量来增加li原子的存储容量,从而提高比存储容量。通过控制电极材料的结构实现的上述益处能够改善电池的整体性能。

43.当li离子电池充电时,li离子在电解质中从阴极移动到阳极,例如,在石墨的情况下,锂通过晶格平面之间的插层被存储在阳极材料中,或在硅的情况下,锂通过合金化被存储在阳极材料中。在放电过程中,锂作为离子从阳极移动到阴极并被存储在阴极材料中,例如,在licoo2的情况下,锂离子通过晶格平面之间的插层被存储在阴极材料中。锂的存储导致电极材料的结构和性质发生变化。尤其是对于锂合金化电极材料,当由锂合金化时,体积显著增加,例如,在硅的情况下,高达其初始体积的4倍,且在锡的情况下,达到其初始体积的2倍以上。

44.通过激光烧蚀控制和减小结构子单元的尺寸提高了材料的耐久性,防止因充放电循环引起的体积变化而导致断裂和键断。微结构单元(诸如阳极材料粒子)的较小尺寸能够更好地适应与体积变化相关的应力,无论这些单元是粒子还是纤维片或两者的组合。例如,当使用硅作为阳极材料时,将粒子的尺寸减小到150nm以下可以降低晶体硅开裂的趋势和电池性能恶化的风险。通过选择合适的激光参数和控制沉积温度,激光烧蚀技术可以用于产生非晶相的硅粒子,从而降低充放电循环期间开裂的趋势,并甚至使无裂纹粒径增加至高达1μm。

45.而且,在制造过程中结构内生成的空体积(孔隙率)增加了适应结构体积变化的可能性,特别是在电池使用期间。除了孔隙率的总量,控制孔隙率的分布也很重要。尤其是对于提高孔隙率分布的均匀性是有利的。例如,通过浆料法用粘合剂材料产生硅掺杂阳极材料时,所产生的涂层中的孔隙率分布在孔的体积和尺寸分布方面并不均匀,这可能会导致高局部应力和微观开裂。激光烧蚀沉积使结构具有均匀的孔分布,这种类型的结构可以更好地承受体积变化以及与充放电循环相关的应力而不会破裂。

46.在li离子电池的使用过程中,尤其是在基于液体电解质的情况下,阳极材料的表面会形成一层被称为固体电解质界面(sei)的反应层。由于阳极材料的体积变化,该反应层很容易破裂,该破裂会使新鲜的阳极材料表面与电解质发生反应。这导致了新反应层的不断形成和层厚度的增加,从而导致电解质的消耗。此外,反应层的厚度的增加会干扰li离子的扩散,从而降低li离子电池的性能。反应层中生成的裂纹也可能导致针状li枝晶通过隔膜生长,从而导致电池短路和永久性损伤。减小粒径降低了反应层的开裂和形成不稳定反应层的风险。

47.一些有前景的电极材料,诸如阳极材料li4ti5o

12

,其使用受限于较差的电子导电性,这不仅可以通过减小li4ti5o

12

的粒径来改善,而且可以在涂覆工艺中,通过在粒子和结构中添加诸如镍或铜的金属粒子来改善。这可以在激光烧蚀技术中通过在靶材材料中添加所需量的所述掺杂材料或通过进行所谓的组合涂覆来实现,例如使得,与li4ti5o

12

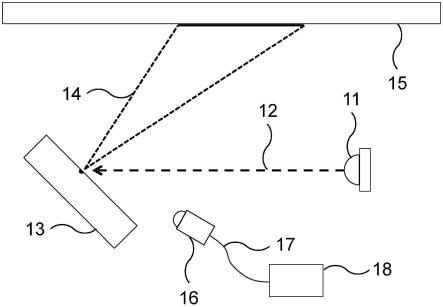

的烧蚀一起,由激光烧蚀产生的铜(或一些其他能够提高导电性的材料)的材料流同时被引导至涂层。一种可能性是以逐层方式产生涂层,例如,使得在产生电极材料涂层之后,产生改善导

电率的材料涂层,然后得到电极材料层,并且这个过程需要重复足够长的时间以产生所需的结构和总层厚度。

48.除了电极涂层中的粒径外,还必须考虑与优化粒径所需的比容量相关的因素,而不一定要将其最小化。例如,在li4ti5o

12

的情况下,小于20nm的粒径可能会降低比容量,但实际上将粒径控制在20-80nm范围内将是有益的。此外,由于较高的表面积与体积比,li原子在非常小的粒子中的存储位点数量可能会更少,这强调了优化结构的必要性。在传统的li4ti5o

12

制造工艺中,粒径大于1μm,即,不在最佳尺寸范围内。

49.在激光烧蚀沉积过程中,为了提高电池的性能,可以通过控制激光参数和背景气体压力将粒径调整到最佳范围内,这与例如浆料涂层或其他物理或化学沉积方法诸如原子层沉积(ald)或化学气相沉积(cvd)相比具有显著优点。

50.如有必要,作为产生所谓活性电极材料涂层后的最终涂覆工艺步骤,可以产生热机械保护层、影响反应层性质的涂层或提高电极材料层的化学耐久性的涂层。该最终涂层的孔隙率和厚度可根据所需功能性进行调节。

51.通过逐层工艺或组合工艺(结合由激光烧蚀产生的两种或更多种同时材料流)产生复合材料结构,可以以多种不同方法改变电极材料涂层的性质。例如,当与硅粒子或纤维一起或依次逐层烧蚀另一种具有适当性质的材料(诸如碳)时,与材料仅含硅的情况相比,能够提高结构的机械灵活性和转换能力。当通过激光烧蚀以适当的比例和尺寸分布添加不同材料时,无论是组合方式还是逐层方式,都能够达到电化学、化学和机械性质的最佳组合。

52.通过激光烧蚀产生的材料的结晶度可以例如通过调节基底的温度来控制。使用短脉冲执行脉冲激光烧蚀可以生成非晶结构,例如,与硅的晶体结构相比,该结构具有不同的锂扩散性质。例如,锂向硅粒子中的扩散更加线性,从而减少了粒子的开裂。

53.总而言之,可以得出结论,激光烧蚀可以使最终产品具有无法通过其他方式产生的特征。尤其是,无论材料如何,通过激光烧蚀沉积产生的材料层与基底的附着力非常好,这在其他涂覆方法中并不总能实现的。同时,涂层的纯度和所选材料分布的精度也非常突出。

54.基于这一工艺技术,即使在具有某些先决条件的单一涂覆工艺步骤中,也可以利用激光烧蚀产生上述许多有利特征。或者,激光烧蚀工艺也可以在一条生产线中以多个顺序实现,例如,在第一阶段产生由电极材料粒子形成的多孔层,在下一阶段产生锂层。这些阶段可以连续进行,直到产生所需的涂层厚度。在该工艺中,还可以补充一个阶段,其中可进行一些其他金属层的掺杂或分散。此外,为了防止在不同材料之间的界面发生有害反应,可以采用不同的工艺顺序在层与层之间沉积保护层。由于涂覆工艺在真空腔室内进行,在该真空腔室内可以控制气体压力和成分,因此可以最大限度地减少有害反应。这种能力在处理电池材料,尤其是反应敏感的锂时至关重要。

55.当要制造复合材料或合金材料(例如锂和硅的组合)时,可以使用如前所述的所谓组合方法,将来自两个不同的靶材的材料流同时引导至要涂覆的物体。必要时,可以单独和独立地调节引导至不同靶材的激光的参数,以优化不同靶材材料的烧蚀工艺,并生产所需的结构、成分和材料分布。这种类型的结构和通过锂的合金化可以使尤其是硅和锡作为负极材料使用,而体积变化引起的开裂较少。

56.为了减小电极材料的粒径并生成前面描述的有益特征,还可以使用首先制造纳米粒子的方法,例如通过化学方式。下一步,将纳米粒子与粘合剂材料和其他组分(例如锂和碳)混合,这些组分与纳米粒子一起形成电极材料,并用该混合物例如通过浆料法制造最终电极材料层。然而,纳米粒子的处理非常复杂,并且所描述的使用纳米粒子的方法需要多个处理步骤,因此增加了生产时间、费用和出现质量问题的可能性。在本发明的方法中,纳米粒子的产生、涂覆工艺以及其他材料的添加和混合在激光烧蚀工艺的一个或两个程序中进行,因此提高了该工艺的成本效益和可控性。此外,不需要对纳米粒子进行复杂的处理。例如,由于与浆料法相反,不需要粘合剂材料,所以粘合剂的潜在溶解不会干扰li离子电池的电化学运行。

57.原则上,可以将一些或多种前述方法与一些其他涂覆方法结合使用,例如,由于工艺步骤是依次进行的,所以应在最适合的涂覆工艺步骤中利用激光烧蚀,并且一些或多种其他涂覆方法可用于补充激光烧蚀。这可以作为连续的工艺步骤或单独的工艺来实现。此外,还需要考虑到,不同的参数可用于生成不同类型的激光烧蚀工艺,将这些工艺与同时事件或连续阶段相结合,可以创造出质量相关的生产特性或效益。

58.涂覆工艺可以通过辊对辊的方法实现,或例如,通过连续将板材送入生产线的方式实现。

59.考虑到大批量产品的生产率,必须通过利用可生成的宽激光束(扫描线)阵列(例如,通过移动或旋转反射镜)来进行沉积过程。激光束扫描线以所需的方法在整个涂层宽度上烧蚀来自靶材的材料,并且将材料流从靶材引导至基底的表面上的选定区域。通过使用多个激光源和激光束从一个或多个靶材同时烧蚀材料,也可以提高生产率。

60.本发明的发明构思还包含使用方法制造的最终产品,即li电池、li离子电池或li离子电容器,其包含所有需要的材料层,其中至少一层含有锂金属或者锂化合物的最终产品可通过激光烧蚀沉积制造。

附图说明

61.图1说明了在本发明的实例中使用不同物理组分的涂覆程序的原理,

62.图2说明了使用本发明的设备设置形成平行激光束的扇形阵列的原理,

63.图3举例说明了与涂覆工艺相关的所谓辊对辊原理,

64.图4a说明了通过pld方法在基底上产生涂层材料,

65.图4b说明了用于产生多孔涂层的设置,

66.图4c说明了通过使用复合结构靶材产生复合结构涂层的设置,

67.图4d说明了通过使用复合结构靶材产生合金材料涂层的设置,

68.图5以横截面图的形式说明了li离子电池的典型结构,

69.图6说明了与本发明方法相关的辊对辊制造中连续处理单元的使用,

70.图7a说明了通过使用两个同步的材料流,用于复合涂层(也包括混合涂层)的组合涂覆方法,

71.图7b说明了通过使用两个同步材料流,用于合金材料涂层的组合涂覆方法,

72.图8a说明了使用连续涂覆单元来提高生产率,

73.图8b说明了在制造复合结构时使用连续涂覆单元来提高生产率,

74.图8c说明了在制造混合材料时使用连续涂覆单元来提高生产率。

具体实施方式

75.在本发明的方法中,锂电池、li离子电池或li离子电容器的含锂材料层或多层结构是通过激光烧蚀沉积来制造的,该激光烧蚀沉积用于产生适合于激光烧蚀沉积或通过该方法获得相对生产率或质量优点的材料层。

76.在激光烧蚀中,通过将具有足够高辐照度的激光束引导至固体或液体表面上,将材料从固体或液体表面喷射。激光束可以是脉冲或连续波。在合适的环境条件下,可以在基底的表面上收集通过激光烧蚀去除的材料,从而形成涂层。这种方法称为激光烧蚀沉积。

77.在利用脉冲激光束的脉冲激光烧蚀中,材料通过短激光脉冲去除,其持续时间可以在从毫秒到飞秒的范围内变化。脉冲激光(烧蚀)沉积(pld)通常涉及持续时间最多为100000ps(换句话说,最多为100ns)的激光脉冲。在一个实施例中,也可以使用超短脉冲激光烧蚀沉积(所谓的us pld)方法,其中激光脉冲的持续时间最多为1000ps。必要时,使用不同的激光参数来产生锂电池、li离子电池或li离子电容器的不同材料层。

78.当使用激光脉冲去除材料并生成从一个或多个靶材到待涂覆物体表面的材料流时,激光能量密度(j/cm2)需要足够高才能去除靶材上的材料。阈值能量密度,即烧蚀阈值,在该阈值处,从靶材上去除材料,是材料特定的参数,其值尤其取决于激光波长和激光脉冲的持续时间。

79.通常使用的可用激光能量具有量级,这就要求对激光束进行光学改性,从而使激光光斑在靶材表面的面积变小,以达到足够高的能量密度。实现这一点的最简单方法是将聚焦透镜放置在激光束路径上距离靶材适当的距离处。然而,需要考虑到激光束强度具有特征性的空间和时间分布,这取决于所使用的激光器和光学器件。在实践中,即使使用了使分布均匀化的方式,在所述靶材表面上的激光光斑内,强度和该物质的能量密度都没有完全均匀的分布。这可能导致仅在激光光斑的某些部分超过烧蚀阈值的情况,并且超过烧蚀阈值的面积的大小和比例取决于所使用的总激光能量。

80.材料的去除可以以原子、离子、熔融颗粒、剥落粒子、在喷射后从原子和离子凝聚的粒子或上述几种的组合的形式发生。材料的去除模式和从靶材去除后材料的性能,诸如凝结趋势,尤其取决于激光能量超过烧蚀阈值的程度。根据材料以及对涂层的结构材料和形态的要求,可以调节激光烧蚀的参数。可以为每种材料专门定义合适的参数以产生所需的涂层。

81.激光烧蚀的一个特征是烧蚀工艺会生成电磁辐射,其性质取决于激光烧蚀所处理的材料以及用于烧蚀的激光参数,并且在某些情况下,还取决于烧蚀环境的性质。通过分析烧蚀生成的该电磁辐射的光谱,可以从烧蚀工艺中收集基本信息,这些信息可用于控制工艺。例如,这使得长时间的涂覆工艺的过程稳定,从而可以从始至终保持涂层的所需性质,并且可以制造质量均匀的产品。例如,因为靶材由于烧蚀而持续磨损,并且撞击靶材的激光束的性质可能会另外发生变化,所以该过程需要详细地监控,并在必要时对其进行调节。激光烧蚀生成的电磁辐射的光谱是该过程的一种指纹,它也允许重复该过程。光谱还可以识别靶材材料中的元素和潜在杂质。

82.为了确保对激光烧蚀生成的光谱的测量的可靠性,可靠地再现该测量是非常重要

的。由于上述原因,收集电磁辐射的设备的设置需要确保烧蚀点和测量装置之间的辐射通道畅通且恒定。由于激光烧蚀喷射的材料可以积聚在任何能够看到烧蚀点的表面上,因此需要保护用于收集电磁辐射的测量装置和相关光学器件。例如,保护方式可以是可移动窗口或塑料膜,其可以将新鲜表面连续地暴露于辐射路径,以便使辐射从烧蚀点到收集光学器件的通道畅通。作为此类型的耗材保护器的替代方案,例如可以通过离子轰击或激光烧蚀对窗口或膜进行连续清洁。此外,可以通过使用参考辐射源来提高测量的可靠性,该参考辐射源可以用于测量的校准和参考光谱与由烧蚀生成的光谱的直接比较。

83.除了激光脉冲的恒定重复率之外,激光脉冲还可以作为所谓的脉冲串被传递到靶材,这些脉冲串由选定数量的脉冲以选定的重复率组成。例如,单个1-mhz重复频率的100-μj激光脉冲,或由10个60-mhz重复频率的10-μj激光脉冲组成的具有1-mhz脉冲串重复频率的脉冲串可以产生100w的平均激光功率。也可以控制构成脉冲串的单个脉冲的脉冲能量。

84.脉冲串或激光脉冲包,以及由脉冲串实现的高脉冲重复率是非常重要的,尤其是在短激光脉冲的情况下。通过使用脉冲串,可以改变激光与材料之间的相互作用并控制被喷射材料的性质。例如,由于部分激光脉冲直接与被喷射材料的云而不是靶材的固体表面相互作用,因此高重复率可以增加从靶材喷射的材料的总能量,并减少被喷射材料中粒子的数量或尺寸。

85.必须注意的是,在从靶材中喷射后,材料的结构、尺寸分布和成分的变化可能会在材料附着到基底之前在材料流中发生。此变化过程可以例如通过沉积腔室内的气氛,即背景气体的成分和压力,以及通过调节材料的行进距离(从靶材到基底)来控制。

86.也可以通过将另一激光束引导至材料流中来为其带来额外的能量。此外,通过连续波激光束、上述激光脉冲的脉冲串或高重复率,可以使部分激光能量吸收到被喷射材料中。引导至材料流的激光束可用于使材料流中的潜在粒子更小,也可用于增加总能量和电离度。

87.在激光烧蚀中,可以同时使用引导至同一靶材的多个激光束。尤其是当激光束分别具有不同的性质时,在靶材的表面上的同一区域同时发生的相互作用改变了烧蚀工艺。例如,连续波激光束可用于加热或熔化区域,而引导至该同一区域的脉冲激光束更高效地吸收和去除材料。当激光光斑至少部分重叠并同时在靶材的表面上相互作用时,结合不同波长的激光束和不同持续时间的激光脉冲,除了使工艺更加高效外,还可以控制材料质量,诸如,减少粒子的数量和增加涂层的密度。

88.可以通过使用反应性背景气体(例如,用于氧化物的氧气和用于氮化物的氮气)或将来自多个不同来源的材料流汇集在一起,来改变材料的成分。通过在多个不同的靶材上同时实现烧蚀工艺并将材料流引导至相同的体积中,可以形成复合材料涂层,其成分可以在元素级别上灵活调节。这种设置的一个特例是复合靶材,例如,该复合靶材通过将两种粉末形式的材料混合并将它们压制成固体块而产生。当具有足够高辐照度的激光束被引导至由两种材料组成的靶材时,烧蚀会影响这两种材料,就好像有两个单独的材料源一样,且从这些源生成的材料流能够相互作用并相互反应,形成一种新化合物,该化合物在基底上凝结形成涂层。激光烧蚀沉积可以用于上述化合物形成方法,也可以与其他涂覆方法结合使用,在这种情况下,可以通过热蒸发、离子溅射或电子束生成其他材料流。

89.在涂覆工艺进行时或完成之后,可以通过加热基底或通过将离子轰击、激光束、光

脉冲或激光脉冲引导至涂层上来影响所产生的涂层的晶体结构和(涂层和基底之间的)附着力。

90.激光烧蚀沉积可用于控制微米和纳米结构,以实现和优化锂电池、li离子电池和li离子电容器的功能效益。纳米结构电极具有高表面积和体积比,因此它们能够在电化学储能应用中产生高能量和功率密度。因为电极材料的小粒径缩短了锂离子在粒子内部行进所需的(扩散)距离,所以它加速了锂和锂离子的存储和释放过程。另一方面,当每单位体积的活性表面积量增加时,电极表面和电解质之间的反应次数增加,导致例如sei层总量的增长,进而导致活性锂量减少。因此,在纳米结构电极的情况下,向结构中添加锂在补偿由纳米结构引起的副作用方面具有很大的相关性。小粒径导电涂层和掺杂剂是提高电极材料的电子和离子导电率的方式。

91.当将锂融入到电池材料的结构中时,尤其需要根据li离子电池的电极的存储容量优化活性锂的总量,同时,要考虑在第一次充放电循环期间不可逆反应消耗的锂量。这样,可以最大限度地利用活性电极材料并提高电池的能量密度。此外,通过选择材料和结构,可以优化离子和电子传导性,以及从长远来看,随着充放电循环次数的增加,可以保持电池的性质和性能。还需要考虑受原材料选择和电池安全性影响的制造成本。

92.适宜用作li离子电池阳极材料的材料有:例如,不同形态的碳(碳粒子、碳纳米管、石墨烯、石墨)、包含钛的氧化物(诸如li4ti5o

12

、tio2)、硅锂-硅合金、锡、锗、硅氧化物sio

x

、sno2、铁氧化物、钴氧化物、金属磷化物和金属硫化物。也可以利用其他适用的材料和化合物、合金、复合材料或基于材料的分层结构。例如,可能适用的硅化合物和合金是si-sn、sisnfe、sisnal、sifeco、sib4、sib6、mg2si、ni2si、tisi2、mosi2、cosi2、nisi2、casi2、crsi2、cu5si、fesi2、mnsi2、nbsi2、tasi、vsi2、wsi2、znsi2、sic、si3n4、si2n2o、sio

x

、lisi、lisio。

93.锂电池可以使用li金属作为阳极。li金属电极结构具有三维支撑结构,可防止电极体积发生大的变化并减少li枝晶的生长,这对电池的功能性是有益的。支撑结构可以包括电子传导材料,诸如与li金属反应尽可能少的碳或惰性金属,和/或li离子传导材料,诸如固态电解质材料。尤其是llmo(其中m=zr、nb、ta)类型的固态电解质材料适合用作此类结构。

94.阴极可以是任何适用于li离子电池的阴极材料,诸如包含锂的过渡金属氧化物,诸如licoo2、limno2、limn2o4、limno3、limn2o3、limn

2-xmx

o2(m=co、ni、fe、cr、zn、ta,0.01《x《0.1)、linio2、lini

1-xmx

o2(m=co、ni、fe、mg、b、ga,0.01《x《0.3)、lini

x

mn

2-x

o4(0.01《x《0.6)、linimncoo2、linicoalo2、li2cuo2;liv3o8、liv3o4、v2o5、cu

2v2

o7、li2mn3mo8(m=fe、co、ni、cu、zn),各种能够在其结构中存储锂离子的材料(所谓的插层阴极材料)诸如tis

3 ja nbse

3 ja litis2,或一些聚阴离子化合物,诸如lifepo4。其他阴极材料为硫和基于硫复合材料或硫的材料:li2s、过渡金属硫化物ms

2 tai ms(m=fe、mo、co、ti

……

)。也可以采用其他适用的材料和化合物、合金、复合材料或基于材料的分层结构。

95.通过在材料表面添加例如镍、银、铜或铂的粒子作为分散体,可以用少量合适的材料掺杂电极材料。使用组合材料(即复合材料或掺杂或混合物)的目的是消除与某些电极材料相关的缺陷,这些缺陷包含例如弱离子传导性或导电性或由体积变化引起的微观损伤。所需的优点和所需微观结构的优化因材料和应用而异,因为所有材料组除了其优点外,还具有其缺陷,希望借助基于激光烧蚀的涂覆方法将其最小化。

96.当目的是产生多孔材料时,可以基于相当多样化的烧蚀工艺和烧蚀工艺的组合来实现多孔材料的制造。烧蚀工艺的选择受所需孔隙率、粒径以及由此产生的开放表面积、涂层厚度(粒径因烧蚀机理而异)、涂层结晶度、生产率要求以及与化学计量控制相关的要求影响。对于单元素材料,除非材料与沉积腔室内的气氛发生反应,否则不会有化学计量问题。在多元素化合物的情况下,需要考虑控制化学计量,因为成分的变化也可能导致材料的结构和功能性发生变化。对于多孔结构的坚固性,关键是产生一种结构,使得除了粒子之外,材料流还可构成精细的、雾化的或电离的材料,以帮助粒子之间的结合,从而有助于结构的坚固性。此外,材料流的足够动能有助于粒子之间的结合以及粒子与基底的结合。

97.基于激光烧蚀的涂覆方法不同于其他薄膜沉积方法,因为激光烧蚀沉积可以相对精确地控制形成涂层的粒子的尺寸。如果要通过首先生成基本上雾化或电离的材料来产生所需的涂层,则材料形成所谓的簇的趋势尤其取决于由烧蚀生成的材料流的构成单元的速度和尺寸分布,以及背景气体的压力。例如,可以通过以受控方式增加沉积腔室中背景气体的压力来加强将通过激光烧蚀从靶材中生成的特定材料流凝结成粒子。压力的升高增加了与气体原子和分子发生碰撞的可能性。在这些碰撞中,材料流的单元会失去能量并改变它们的方向。减速和方向的改变,一方面增加了材料流的单元之间发生碰撞的可能性,从而增加了形成簇的可能性。

98.为了产生多孔材料,还可以执行烧蚀工艺,从而通过从由粉末材料制造的靶材的表面剥离(碎裂)材料,使粒子从靶材喷射。例如,通过弱化选定的微结构区域和界面,可以调节发生开裂的剥落(碎裂)和边界,使得材料可以更容易地被喷射并且成为具有一定尺寸的碎片。或者,可以调节激光烧蚀工艺,使靶材的表面局部熔化,且熔化的液滴从靶材中喷射,并被引导至基底材料的表面。在上述情况下,该过程可被定义为热烧蚀。可以根据要产生的材料的所需微观结构以及最适合该材料的烧蚀工艺来选择前面描述的备选方法。

99.由于方法的灵活性及其通过选择合适的参数而适用于不同材料,因此即使使用一种单一的方法和设备,激光烧蚀工艺也可以产生出不同概念的材料和涂层。这大大减少了电池材料涂层解决方案所需设备相关的投资,提高了制造速度,并减少了制造和处理中出现的错误量。

100.该方法尤其适用于辊对辊制造,其中基底(例如铜箔)作为一个连续基材被从辊引导至涂覆工位,之后电池材料涂层沉积在涂覆工位(可以具有一个或多个单元)的基材上。涂覆工位也可以按如下方式成排设置,即在多个涂覆工位中连续沉积相同或不同的材料,以提高生产率,或在涂覆工位中沉积不同的材料,以产生复合或多层结构,或者在电池材料的表面上添加掺杂剂材料,例如提高导电性的材料。这些应用备选方案具有它们自己的示例性附图。涂覆工位可以是单独的单元,从而能够单独控制每个涂覆工位的性质和环境,例如气体、压力和温度,并为每个过程应用最合适的环境。

101.代替多个成排的涂覆工位,涂层可以通过辊对辊工艺制造,使得待涂覆的基材首先通过涂覆工位,然后在基材上沉积一层所需材料。在下一个步骤中,基材的移动方向被反转,并且靶材材料在涂覆工位中被自动改变,然后进行另一种材料的沉积,例如,该材料可以是掺杂材料(混合物材料)、复合材料的第二部分、分层材料的第二层材料,并且该过程被重复进行直到得到所需结构。还有一种可能是,沉积和处理的不同步骤在不同的处理单元中进行,在一个处理单元中完成一个完整的辊,并在适当的条件下转移到下一个单元,并重

复此程序,直到达到所需的完整性水平。

102.涂覆工位还能够在不同层的表面上或,例如,仅在电池材料的最后一层上产生不同类型的保护层,以便例如防止材料的基本组分的溶解或与环境或电解质发生的有害反应。

103.不必使用激光烧蚀来沉积所有材料层,并且如果从整体方法的角度来看是最优的,则可以将其他材料层的沉积和制造方法以及各种处理和调节方法包括在加工链中。此类辅助沉积和制造方法包括cvd(化学气相沉积)技术、ald(原子层沉积)技术和pvd(物理气相沉积)技术,诸如溅射。材料的处理和调节方法尤其包含各种热处理(烘箱、灯、激光器)以及表面改性和纹理处理(离子轰击、激光烧蚀)。例如,激光烧蚀沉积所特有的对基底的良好附着性可以通过首先通过激光烧蚀沉积在基底表面上仅产生一薄层所需材料,然后用另一种合适的方法继续进行沉积过程来利用。

104.通过激光烧蚀脱离的材料的成分必须保持在涂层功能性的适当范围内。原则上,脉冲激光技术,尤其是超短脉冲激光技术是一种适于最大限度地减少成分的不利变化(例如,由于不同类型的蒸发或掺杂物质的非同时蒸发而产生的不利变化)的方法。通过超短脉冲激光技术,可以最大限度地减少材料的熔化和大面积熔化区域的形成,这会增加不均匀的材料损失并阻碍化学计量的控制。在许多靶材材料的情况下,如果激光束的重叠最小,则将激光脉冲的持续时间限制在5-10ps以下足以最大限度地减少靶材的熔化和激光烧蚀中掺杂组分的过度损失。在高重复率下,即使使用短脉冲持续时间,激光脉冲的重叠也可能导致材料熔化。化学计量的变化可能会引起所需结构和适当功能的损失。在工业制造中,该过程必须始终保持稳定,因此长时间内靶材成分或其他性质发生的变化也是有害的。

105.在制造复合材料、分层结构或通过在涂层的主要材料中掺杂一些其他材料时,不同材料的最佳工艺参数和环境不一定相同。在规划和组合产生工艺中的不同步骤时必须考虑到这一点。如果希望使用组合解决方案制造复合材料,可以通过对不同材料使用不同的激光源,针对不同材料优化激光参数,但在这种情况下,必须能够在相同的涂层气氛中充分烧蚀所有材料,因为在进行组合烧蚀时,很难单独调节涂覆气氛。如果有必要为所有材料单独调节涂覆气氛,这可以最容易地在连续的涂覆步骤中进行,从而可以单独控制对不同材料有利的涂覆气氛。根据想要产生的材料分布类型,可以在工艺方案中建立几个这样的涂覆步骤。

106.在某些情况下,也可以对单个靶材材料件进行所需的掺杂,并且如果材料彼此相关的烧蚀阈值和所选气体气氛中的凝结趋势合适,则复合结构可以通过以所需比例将所需材料与靶材材料混合来制造。在图4c中,单独说明了这种情况。

107.方法(激光烧蚀沉积)的基本原理如图1中的原理视图所示,其中在原理层面上显示了涂覆工艺中包括的材料的结构部分和运动方向。在图1中,烧蚀工艺所用的能源是激光光源11,激光从该光源以光束12的形式引导至靶材13。激光束12使靶材13表面上的材料以粒子或其他相应的碎片形式局部脱离,这已经在上文中提到过。因此,生成了材料流14,该材料流朝向待涂覆的物体15延伸。待涂覆的物体15也可以称为涂覆基片或基底。通过适当设置靶材13的表面所在的平面相对于待涂覆物体15的方向,可以执行正确对准,从而使材料流的动能的方向朝向待涂覆物体15。可以相对于靶材13移动激光源11,或者相对于激光源11移动靶材13,并且可以改变激光束相对于靶材13的表面的角度。光学部件(例如,反射

镜和透镜)可以放置在激光源11和靶材13之间。此外,可以在激光源11和靶材13之间进行单独的光学设置,用于聚焦和平行撞击靶材13的激光束阵列。图3单独示出了该设置。

108.在激光烧蚀中生成的电磁辐射可以通过使用图1所示的设置来收集,在该设置中,辐射收集光学器件16已经被定位成使得它对烧蚀释放的材料具有无障碍的视野。在收集光学器件16和释放材料之间,有必要放置保护性的可移动的窗口,这样使得材料不会积聚在收集光学器件16的表面上,并衰减了待测量的辐射。来自收集光学器件16的电磁辐射在光纤17内被引导至光谱仪18。通过光谱仪18和与其连接的计算机,可以测量在激光烧蚀中生成的电磁辐射的光谱,并解读用于调节激光烧蚀工艺参数的有意义的信息,从而可以在待涂覆的物体15的表面上得到所需的涂层。

109.图1中的材料流14可以是扇形的,因此假设要涂覆的材料没有横向转移(参照附图),则可以通过靶材13的一个取向角,在待涂覆的物体15的表面区域上涂覆更宽的区域。在另一个实施例中,待涂覆的材料是可移动的,并且图3单独示出了该实施例。

110.通常,在本发明所用的烧蚀实例中,靶材表面材料的脱离、粒子的形成以及材料从靶材到基底和到先前形成的材料层的转移是通过引导至靶材的激光脉冲来实现的,其中单个激光脉冲的持续时间可以在0.1-10000ps的范围内。

111.在本发明的实例中,可以以介于50khz至100mhz之间的重复率生成激光脉冲。

112.由通过激光烧蚀脱离的材料形成并作为粒子从靶材转移到基底上的涂层必须与基底或先前制备的材料层建立可靠的结合。这可以通过足够的粒子动能来实现,因此为在不同材料之间生成键提供了足够的能量。此外,在粒子密集的材料流中,最好有足够量的雾化和电离材料来支持粒子之间键的生成。

113.在制造多孔涂层时,激光烧蚀中一个非常重要的工艺参数是工艺腔室中使用的气体压力。增加气体压力可促进材料从靶材到待涂覆材料表面飞行过程中粒子的形成和生长。最佳气体压力可能因使用的气体或气体混合物、被涂覆材料的类型和所需的粒度分布、粒子之间的孔隙率和附着力以及粒子与材料其余部分的结合而不同。关于气体的选择和气体纯度,需要考虑该气体与基底、待涂覆物体和靶材的材料之间的潜在反应。

114.在一个实施例中,激光烧蚀和沉积发生在真空腔室中,即在真空或背景气体中,可以施加受控压力。一种可能的替代方案是将压力设置在10-8-1000mbar之间。当追求多孔涂层或想要增加孔隙率时,通常使用在10-6-1mbar之间的背景气体压力。背景气体的相对用途取决于材料流的密度和总能量以及材料从烧蚀点到待涂覆物体的表面的距离。如果激光烧蚀是通过所谓的热烧蚀和靶材材料表面的局部熔化进行的,那么在低背景压力下也可以产生粒径小于1μm的多孔涂层,因为粒子是通过熔融液滴形成的,而不是通过雾化材料的凝结形成的。进一步地,还可以通过靶材材料的选择性能量吸收或部分开裂来促进靶材材料中粒子的脱离,从而实现基于粒子的材料流。

115.控制沉积腔室内气体的成分和压力具有重要意义,尤其是在处理诸如锂的反应敏感材料时。此外,在实际沉积过程之前和之后,需要在受控条件和受控气体气氛下对待涂覆物体和靶材进行处理,该处理包括将物体和靶材放入受腔室壁限制的体积中和从腔室壁限制的体积中移除,以避免发生有害反应和材料污染。

116.为了提高同质性和生产率,优选在靶材和基底之间产生尽可能宽的材料流。在本发明的实例中,这可以通过转动反射镜来分割激光束以在一个平面中形成激光束阵列来实

现,这就导致了在靶材表面的平面上形成一条线。在图2中示出了这种设置的一种可能的实施方式。代替靶材,激光源11的激光束12首先被引导至移动和/或转向反射镜21,其可以是例如如图所示的六边形和可旋转多边形,多边形具有带镜面的面。激光束12被反射镜21反射以形成扇形激光束分布,并且被反射的光束被引导至远心透镜22。通过远心透镜22,可以对准激光脉冲阵列,形成基本平行的激光束的阵列23,从而使激光束以相同的角度撞击靶材13。在图2的实例的观察平面中,所述角度相对于表面的法线为0

°

。如果激光束的强度分布在每个入射点相同,则可以在激光束的每个入射点以相同方法使材料脱离。

117.激光束阵列也可以通过其他方式生成,例如旋转单棱镜,其将激光束引导至例如环形靶材,由此形成环形材料流。

118.在应用实例中,锂电池、li离子电池或li离子电容器的一部分非常适合沉积,从而使材料从要在沉积腔室中涂覆所需宽度的辊上退绕下来。图3示出了该应用替代方案的原理视图。材料从一个或多个涂覆源以期望的涂覆宽度被引导至待涂覆物体的一个或多个表面上,使得材料不断地从辊上退绕下来进行涂覆,并且在材料通过沉积区之后,材料再次被收集到辊上。如上所述,该方法可以称为辊对辊方法。换句话说,待涂覆的部分32最初被卷绕在辊31a中。如上所述,包括激光源11和靶材材料13的烧蚀设备被包括在内。激光束12使材料作为流14(即,以材料通量的形式)朝向待涂覆的材料32脱离,并且由于粘附,产生了涂覆部分33。使涂覆基材33绕着第二辊31b卷绕,在图3所示的情况下,基材的运动方向是从左向右的。辊结构31a、31b可以由电机驱动。从图中的深度方向(横向)看,待涂覆物体可以是表面的整个区域,也可以仅是表面的一部分。同样,在基材的运动方向(机器方向)上,可以选择基材的所需部分(长度)进行涂覆,或者可选择地,可以从头到尾经过整个辊,使得在辊的整个长度上的基材被涂覆。在膜材料的情况下,在机器方向和/或横向上,可以完全涂覆一面或两面,也可以如上所述,部分涂覆。

119.图4a是一种设置的结构视图,其中通过使用激光烧蚀沉积技术将材料沉积到基底上。激光束41在图的下部已经用粗虚线标记出,并且该激光束从右下方到达图片区域。激光束被引导至靶材材料件42a的表面上,并且优选地,光束遇到的靶材表面的方向最好设置为相对于光束到达方向的倾斜方向上。由于这种相互作用,形成由粒子、原子和/或离子组成的材料流43a。该材料流在图中显示为线性行进和膨胀的材料云。待涂敷的基底44位于最上面,且实际的涂层45a形成于其下表面,该涂层在该图中显示为矩形。换句话说,在这种情况下,材料流撞击基底的下表面,并附着在其上,形成致密的涂层。

120.图4b示出了一种设置的结构视图,其中产生了一种多孔涂层。该设置在其他方面与图4a中的相同,但此处材料流43b主要由粒子组成,并且在基底44上形成的涂层45b是多孔的。在该实例中,使用的靶材42a由一种材料组成,并且要使用一个靶材。

121.图4c示出了一种设置的结构视图,其中产生了一种具有复合结构的涂层。该设置在其他方面与图4a-4b中的相同,但此处靶材42b具有复合结构并且由两种不同材料组成。例如,可以通过混合两种不同的粉末并将它们压实成固体块来制造靶材42b。在这种情况下,材料在材料流43c中保持其成分,并且在基底44的下表面上形成的复合材料涂层45c由两种不同的材料组成。涂层45c的结构可以是致密的或多孔的。

122.图4d示出了使用与图4c中相同的原理产生一种复合材料涂层。与图4c中的情况相比,不同之处在于具有复合结构的靶材42b的材料在材料流43d中相互反应并形成一种化合

物。在基底44的下表面形成的涂层45d是一种由两种不同材料形成的化合物。涂层45d的结构可以是致密的或多孔的。

123.图5以截面图的形式示出了一种锂离子电池的典型结构。在这些零件中,从顶部开始的第一个零件是铝箔51,它用作电流集流体。往下看,下一个零件是阴极材料52。接下来是多孔聚合物膜53,其在电池中用作隔膜。例如,它可以由聚乙烯制成,且其也可以涂覆例如陶瓷材料。第四膜是阳极材料54。最下面的第五膜是铜膜55,其以与最上面的铝膜51相应的方式用作集流体。

124.图6示出了本发明的一个可能的实施例中示例性辊对辊制造设置的简化图。在图6的实例中,有三个单独的加工工位61、62、63,它们已被定位成一行,以便使未经处理的基底从辊65上退绕下来,并且在第一工位61中发生材料沉积后,包括基底和第一涂层材料的产品66通过例如热处理和/或通过激光和/或通过第二工位62中的机械装置进行处理。处理后的产品67继续移动到第三工位63,在那里沉积第二涂层,之后将产品68缠绕在辊69上。在同一生产线中,在退绕和卷绕辊之间,还可以包括其他加工工位,例如,其中,基底的预处理和清洁可以在沉积之前进行。另一方面,产品可以在每个单独的工艺步骤之后卷绕在辊上,然后转移到下一个加工工位进行下一步加工。所述顺序可以根据所使用的材料进行优化。

125.在本发明的一个实施例中,图6中的三个加工工位是第一步沉积金属锂,第二步用激光加工金属锂层,第三步在金属锂的表面产生保护层。

126.图7a示出了使用两种同步材料流形成一种复合涂层的组合涂覆方法的实例。这里,两个单独的激光束,即第一激光束71a和第二激光束71b进入设置,并且这些光束被引导以撞击靶材材料件,即第一靶材72a和第二靶材72b。第一靶材的材料不同于第二靶材的材料。在这些相互作用中,材料流73a和73b是由于激光烧蚀而形成的。这两种材料流主要包含非反应形式的粒子,此外包含原子和/或离子,但涉及不同的材料。在撞击基底75的下表面之前,材料流在相同体积内同时部分前进,从而形成复合涂层74a,其主要具有均匀分布的两种不同材料。复合涂层74a中不同物质的比例可以改变,例如,通过独立地调节生成激光束71a和71b的一个或两个激光源。因此,复合涂层74a(该术语还包括由掺杂材料组成的涂层)主要在一个步骤中由在基底75的下表面上的材料流73a和73b形成,并且可立即作为成品涂层。

127.图7b示出了使用两种同步材料流形成一种化合物涂层的组合涂覆方法的实例。这里,两个单独的激光束,即第一激光束71c和第二激光束71d进入设置,并且这些光束被引导以撞击靶材材料件,即第一靶材72c和第二靶材72d。第一靶材的材料不同于第二靶材的材料。在这些相互作用中,材料流73c和73d是由于激光烧蚀而形成的。这两种材料流主要包含反应形式的组分,但涉及不同的材料。在撞击基底75的下表面之前,材料流在相同体积内同时部分前进,从而形成主要由两种不同材料形成的化合物涂层74b。化合物涂层74b中不同物质的比例可以改变,例如,通过独立地调节生成激光束71c和71d的一个或两个激光源。因此,化合物涂层74b主要在一个步骤中由在基底75的下表面上的材料流73c和73d形成,并且可立即作为成品涂层。

128.图8a示出了使用连续沉积工位来提高生产率。在该实例中,示出了四个沉积工位,并且每个入射激光束(或脉冲链)81a-d通过反射镜(p,每个光束具有其自己的反射镜)被引导至适当的靶材82a-d。在这种情况下,可以使用辊对辊的方法,并且基底85的下表面首先

与第一材料流83a相遇,第一涂层84a由该第一材料流形成。随着基底85在图中向右移动,第一涂层84a再次与第二材料流83b相遇,从而在第一涂层84a上产生第二涂层84b。该过程在剩余的两个涂覆工位中继续进行,最终结果是基底85与四个材料流83a-d相遇,并且该涂层具有分层结构84a、84b、84c、84d。靶材82a-d可以由相同的材料制成,如该图中所示。

129.图8b示出了使用连续的涂覆工位来提高复合和多层结构制造中的生产率。这在其他方面类似于图8a中的情况,但现在已选择两种不同类型的材料作为靶材材料件82a、82b,并且这些材料交替定位,一个靶材到一个涂覆工位,下一个靶材具有第二材料。换句话说,从左侧看,第一和第三靶材具有相同的第一材料“a”,而第二和第四靶材分别具有相同的第二材料“b”。激光束81a-d仍然可以被独立控制并由反射镜p引导至靶材上。这种设置提供两种不同类型的材料流83a、83b,它们是交替的。当材料流撞击移动基底85时,在较旧层的顶部上形成另一个新层,且最终结果是在图的右边缘可见的4层复合结构84a、84b、84a、84b。因此,在该涂层中,材料层彼此交替。

130.图8c示出了使用连续的涂覆工位来提高参杂材料制造中的生产率。该设置在其他方面类似于图8b中的设置,但此处第一和第三靶材82c由基础材料制成,且第二和第四靶材82d分别由添加剂(即掺杂材料)制成。激光束81a-d仍然可以被独立控制并其由反射镜p引导至靶材上。这种设置产生两种不同类型的材料流83c、83d,它们是交替的。通过上述各原理,掺杂的基础材料现在形成了基底85的涂层,并且可以通过独立调节激光参数来选择整个涂层的掺杂材料的相对比例。在涂层中,84c代表基础材料层,且84d代表添加剂层。

131.如在上述许多情况下出现的,除了制造方法之外,本发明的发明构思还包含制造的产品,即箔或膜型电极(阳极或阴极),以及整个锂电池、li离子电池或li离子电容器的基本部件,其中至少一部分含锂是使用激光烧蚀制造的。

132.综上,在本发明中,产生电化学储能装置的一部分的材料涂层,使得用于激光烧蚀沉积的靶材中的至少一个靶材含有作为金属或化合物或合金的锂,从而通过激光烧蚀沉积法产生至少一个含有锂的材料涂层。最后,组装装置,即锂电池、li离子电池或li离子电容器,包含具有通过激光烧蚀产生的一个或多个材料层的零件。

133.可以组合符合图7a、7b和8a的组合沉积设置和连续沉积工位,以便例如采用另一种类型的沉积设置代替图8a中的一个或一些沉积工位,诸如根据图7a中实例的原理,由两个或更多个靶材组成的组合沉积工位。连续的和组合的沉积设置也可以被组合,从而代替一个或多个材料源,使用一些其他合适的涂覆方法来代替激光烧蚀沉积方法。

134.在下文中,本发明的特征以概要的方式通过列表的形式进一步汇编。

135.本发明涉及一种制造含锂材料的方法,该方法包含以下步骤:

[0136]-将激光束(12、23、41、71a-d、81a-d)引导至至少一个含有锂和/或锂化合物的靶材(13、42a-b、72a-b、82a-d、82a-d);

[0137]-通过激光烧蚀,使至少一种材料(14、43a-d、73a-d、83a-d、83a-d)从至少一个靶材(13、42a-b、72a-d、82a-d、82a-d、92)上脱离;

[0138]-将至少一种脱离的材料(14、43-d、73a-d、83a-d、83a-d)引导至沉积到至少一个表面或部分表面的基底(15、32、44、64、75、85)上;

[0139]-通过激光束传递到靶材的能量和/或靶材表面上的激光光斑的表面积是根据在材料脱离期间由激光烧蚀生成的电磁辐射的测量来进行调节的。

[0140]

本发明的特征在于方法还包含以下步骤:

[0141]-产生锂电池、li离子电池或li离子电容器的一部分,从而通过激光烧蚀沉积产生至少一个含锂材料层。

[0142]

在本发明的一个实施例中,通过使用包含阳极、阴极和固体或液体电解质材料的零件,在方法中进一步组装锂电池、li离子电池或li离子电容器,使得零件中的至少一个零件具有通过使用激光烧蚀沉积制造的材料层。

[0143]

在本发明的一个实施例中,当使用激光烧蚀沉积时,材料的脱离、粒子的形成以及材料从靶材(13、62、72a-d、82a-d、82a-d)转移到基底(15、32、44、64、75、85)是通过激光束(12、23、41、71a-d、81a-d)实现的,该激光束是脉冲的,引导至靶材(13、42a-b、72a-d、82a-d、82a-d),其中单个激光脉冲的持续时间在0.5-100000ps(0.5ps-100ns)之间。

[0144]

在本发明的一个实施例中,以可在50khz-100 mhz范围内选择的重复率生成激光脉冲。

[0145]

在本发明的一个实施例中,至少一个含有金属形式的锂的层是通过使用li金属靶材通过激光烧蚀沉积产生的。

[0146]

在本发明的一个实施例中,使用li金属靶材通过激光烧蚀沉积产生厚度小于100nm的锂层。

[0147]

在本发明的一个实施例中,材料层的制造在至少两个依次设置的连续沉积工位中进行,以便所述沉积工位中的至少一个沉积工位处于运行中,使得其产生的材料流在所述材料流在基底的表面上形成涂层之前,不会与在前一沉积工位或后一沉积工位中产生的另一材料流相遇。

[0148]

在本发明的一个实施例中,使用li金属靶材通过激光烧蚀沉积产生厚度小于100nm的锂层,之后在接下来的处理步骤中,通过使用合适的方法在锂层的顶部产生更多的锂金属。

[0149]

在本发明的一个实施例中,首先通过使用li金属靶材的激光烧蚀沉积来产生基本上由厚度不超过5μm的锂组成的层,然后使用另一种方法继续沉积,以产生基本上由厚度不超过100μm的锂组成的层。

[0150]

在本发明的一个实施例中,至少两个具有不同性质的激光束同时引导至靶材(13、42a-b、72a-d、82a-d、82a-d)。

[0151]

在本发明的一个实施例中,引导至靶材(13、42a-b、72a-d、82a-d、82a-d)的单独激光束中的至少两个激光束的光斑部分地重叠在靶材的表面上并且同时在靶材的表面上相互作用。

[0152]

在本发明的一个实施例中,在两个激光束中,第一激光束是脉冲激光束,第二激光束是连续波激光束,它们同时引导至靶材(13、42a-b、72a-d、82a-d、82a-d)。

[0153]

在本发明的一个实施例中,使用li金属靶材通过激光烧蚀沉积产生锂层,使得激光束撞击的区域具有液态锂。

[0154]

在本发明的一个实施例中,在材料制造完成后,通过将激光束引导至其上来使材料层改性。

[0155]

在本发明的一个实施例中,使用含有li金属的复合靶材(42b),通过激光烧蚀沉积产生至少一个主要包含金属形式的锂的层。

[0156]

在本发明的一个实施例中,使用含有li金属的复合靶材(42b),通过激光烧蚀沉积产生至少一个主要包含结合在化合物中的锂的层。

[0157]

在本发明的一个实施例中,使用含有li金属和电极材料的复合靶材(42b),通过激光烧蚀沉积产生至少一个主要包含结合在化合物中的锂的层。

[0158]

在本发明的一个实施例中,通过使用靶材来进行活性电极材料的沉积,靶材除了电极材料和/或锂化合物之外还包含金属材料和/或碳,其中在利用金属材料的情况下,金属材料包含至少25重量%的铜、银、铱、金、锡、镍、铂或钯或至少两种所列金属的合金。

[0159]

在本发明的一个实施例中,上述电极材料是下列材料中的一者或多者:

[0160]

碳(碳粒子、碳纳米管、石墨烯、石墨)、li4ti5o

12

、tio2、si、li-si化合物、lisio、sn、ge、硅氧化物sio

x

、sno2、铁氧化物、钴氧化物、金属磷化物和金属硫化物、si-sn、sisnfe、sisnal、sifeco、sib4、sib6、mg2si、ni2si、tisi2、mosi2、cosi2、nisi2、casi2、crsi2、cu5si、fesi2、mnsi2、nbsi2、tasi、vsi2、wsi2、znsi2、sic、si3n4、si2n2o、sio

x

。

[0161]

在本发明的一个实施例中,上述电极材料是下列材料中的一者或多者:licoo2、limno2、limn2o4、limno3、limn2o3、limn

2-xmx

o2(m=co、ni、fe、cr、zn、ta,0.01《x《0.1)、linio2、lini

1-xmx

o2(m=co、ni、fe、mg、b、ga,0.01《x《0.3)、lini

x

mn

2-x

o4(0.01《x《0.6)、linimncoo2、linicoalo2、li2cuo2、liv3o8、liv3o4、v2o5、cu

2v2

o7、li2mn3mo8(m=fe、co、ni、cu、zn)、tis3、nbse3、litis2、lifepo4、li2s、ms2或ms(m=fe、mo、co、ti)。

[0162]

在本发明的一个实施例中,锂是使用li金属靶材通过激光烧蚀沉积在三维电子传导结构上产生的。

[0163]

在本发明的一个实施例中,锂以小于100nm的厚度沉积在金属或金属合金层的表面上,该金属层不由锂构成,或者该金属合金层不包含锂。

[0164]

在本发明的一个实施例中,锂以小于100nm的厚度沉积在金属或金属合金层的表面上,该金属或金属合金层包含一种或多种来自以下组的金属:铜、银、铱、金、锡、镍、铂或钯。

[0165]

在本发明的一个实施例中,通过激光烧蚀沉积将锂化合物或锂金属沉积在至少一种电极材料的表面上。

[0166]

在本发明的一个实施例中,通过使用连续的沉积工位,在随后的沉积步骤中,在由激光烧蚀沉积产生的并且含有锂或锂化合物的层的顶部上产生保护层。

[0167]

在本发明的一个实施例中,上述保护层为以下组中的一者或多者:llmo(其中m=zr、nb、ta)、lps、lgps、lipon、氧化物(诸如al2o3、sio2、tio2或zno)、氮化物(诸如tin、si3n4或bn)、氟化物(诸如alf3)、磷酸盐(诸如alpo4)。

[0168]

在本发明的一个实施例中,含锂涂层具有高达15体积%的通过激光烧蚀产生的金属或至少20重量%的含金属粒子。

[0169]

在本发明的一个实施例中,通过组合的方式或使用连续的沉积工位来产生含有至少25重量%的锂和另一种金属的材料层。

[0170]

在本发明的一个实施例中,上述金属为以下组中的一者或多者:铜、银、铱、金、锡、镍、铂或钯。

[0171]

在本发明的一个实施例中,含有金属的粒子具有高达500nm的平均尺寸。

[0172]

在本发明的一个实施例中,用于沉积的至少一种活性电极材料具有小于900nm的

平均粒径,该电极材料在电极材料涂层中的体积分数至少为10体积%。

[0173]

在本发明的一个实施例中,电极材料涂层包含至少10重量%的锂。

[0174]

在本发明的一个实施例中,电极材料涂层包含至少30重量%的锂。

[0175]

在本发明的一个实施例中,电极材料涂层包含至少10重量%的碳。

[0176]

在本发明的一个实施例中,电极材料涂层包含至少15重量%的碳。

[0177]

在本发明的一个实施例中,至少两个激光源被设置为同时运行,共同形成从至少两个靶材(72a、72b)到基底(75)表面的组合连续材料流(73a、73b),从而形成由至少两种不同材料组成的复合涂层(74a)。

[0178]

在本发明的一个实施例中,至少两个激光源被设置为同时运行,共同形成从至少两个靶材(72c、72d)到基底(75)表面的组合连续材料流(73c、73d),从而形成由至少两种不同材料组成的化合物涂层(74a)。

[0179]

在本发明的一个实施例中,通过脉冲激光烧蚀沉积,在至少一个沉积步骤中以组合方式将碳基材料与含锂材料一起沉积。

[0180]

在本发明的一个实施例中,电极材料涂层的总厚度最多为100μm。

[0181]

在本发明的一个实施例中,靶材中金属材料的量最多为15重量%。

[0182]

在本发明的一个实施例中,靶材中碳的量至多为90重量%。

[0183]

在本发明的一个实施例中,电极材料涂层的孔隙率至少为5体积%。

[0184]

在本发明的一个实施例中,电极材料涂层的孔隙率至少为20体积%。

[0185]

本发明构思还包含一种电化学装置(锂电池、li离子电池或li离子电容器),其包含阴极材料和阳极材料。其特征在于,该装置还包含固体或液体电解质,并且其中上述方法的至少一个实施例选项已用于制造一种含锂涂层。

[0186]

在本发明的一个实施例中,在装置的组装阶段,电化学装置的材料层含有活性(即,可用于该装置基本运行所需的反应)锂,其含量超过了装置中存在的阴极材料的存储容量。

[0187]

在本发明的一个实施例中,在装置的组装阶段,电化学装置的材料层含有超过该装置中存在的阴极材料的存储容量的量的活性锂,使得在使用装置时,过量的锂被存储在活性阳极材料中,该活性阳极材料额外具有至少等于阴极容量的游离li离子/锂存储容量。

[0188]

在本发明的一个实施例中,在装置的组装阶段,电化学装置的材料层含有金属锂,该金属锂在不可逆反应中被消耗和/或在参与离子交换后被存储在电极材料中而没有在装置使用的后期阶段形成金属锂。

[0189]

在本发明的一个实施例中,在装置的组装阶段,电化学装置的材料层含有的活性锂量超过了该装置中存在的阴极材料的存储容量,使得在组装好准备运行的装置的第一运行周期里(li离子从一个电极转移到另一个电极再返回),以及在第一个运行周期之前的阶段,超过阴极存储容量,优选地50-100%,更优选地70-100%,甚至更优选地80-100%,最优选地90-100%的li含量在不可逆反应中被消耗。

[0190]

根据本发明的方法具有以下优点:

[0191]

i.含有锂或锂化合物的材料层可以通过简单的设置产生,而不会损坏或污染材料

[0192]

ii.可以在低温下产生材料层,不会损坏基底

[0193]

iii.在不同材料层之间实现良好的附着,无需特殊的附着层或粘合剂

[0194]

iv.可以精确控制涂层中锂的含量

[0195]

v.可以制造并投入使用新的电极材料,其适当和全面的利用需要在结构中引入额外的锂

[0196]

vi.以化合物形式存储锂的电极材料可以以含锂的形式转移到电极层中,使得由与电池运行相关的充放电循环生成的电极材料的体积变化引起的有害影响可以最小化

[0197]

vii.可制造复合材料以产生不同材料的最佳组合

[0198]

viii.可以进行掺杂,以例如添加少量掺杂物质来提高导电性

[0199]

ix.可制造分层结构以优化性质

[0200]

x.几种不同功能所必需的材料层可以用一种制造方法制造,且部分甚至可以在一个制造步骤中制造

[0201]

xi.在不同材料层的产生过程中,如果使用一台设备产生这些层,则不会有材料损坏或污染的风险

[0202]

xii.反应敏感的表面和材料(诸如锂)可以在同一工艺中通过一层或多层保护层进行保护

[0203]

xiii.可以避免使用粘合剂,从而减少电池化学物质在长期运行中的污染

[0204]

xiv.在从靶材到涂层的转移过程中,可以保持涂层的成分正确

[0205]

xv.可以通过调整激光参数、背景气体或其压力以及靶材和基底之间的距离来调节活性电极材料的开口面积和孔隙率

[0206]

xvi.通过收集和测量激光烧蚀生成的电磁辐射,可以精确控制该工艺,从而实现该工艺在工业制造中的重复性和均匀质量

[0207]

xvii.可以减少生产投资

[0208]

xviii.可以制造粒径非常小(《1μm)的电极材料,从而

[0209]

a.增加了与电解质接触的活性表面的数量

[0210]

b.缩短了离子和电子的扩散长度

[0211]

c.由于放电和充电步骤期间的体积变化,降低了电极材料粒子的开裂敏感性

[0212]

xix.最终得到了一种精细结构,其中优化的孔分布更好地承受电池放电和充电期间发生的体积变化,并且避免了开裂

[0213]

xx.可以制造非晶材料,这些材料可以更好地承受充电/放电循环引起的体积变化,并且不会因某些材料(例如硅)而开裂或损伤

[0214]

xxi.均匀的孔分布减少了由充电/放电循环引起的体积变化生成的应力

[0215]

xxii.与传统材料解决方案相比,可以制造具有相当高能量密度的电池

[0216]

在本发明中,可以将上述和从属权利要求中提到的本发明的各个特征组合成新的组合,其中两个或更多个单独的特征可以包括在同一实施例中。

[0217]

本发明不仅限于所示出的实例,而是在所附权利要求限定的保护范围内可以有许多变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1