风力发电设施用钢板及其制造方法与流程

1.本发明涉及风力发电设施用钢板及其制造方法。

2.本技术基于在2020年3月13日向日本技术的专利申请2020-44280号要求优先权,在此引用其内容。

背景技术:

3.在各种地方进行了如下尝试:从以co2排放量多的化石燃料为能源的发电转换为基于清洁能源的发电,减少作为温室效应气体的二氧化碳(co2)的产生,保全地球环境。作为清洁能源发电之一,有风力发电,即使在国内,风力发电设施也已经在各种地方工作。风力发电虽然具有发电成本比较低的优点,但是也存在根据风的强弱而输出不稳定的缺点、通过叶片(发电叶片)的旋转而产生的声音给邻近居民带来噪音损害的缺点。

4.因此,预想到:今后,风力发电设施的设置场所不是当前被设置得较多的陆地上,而是转移到能够稳定且容易地得到强风、不会造成噪音损害、并且能够确保广阔的设置面积的海洋上。在将设置场所设为海洋上的情况下,要求海洋上腐蚀环境下的耐蚀性优异。在专利文献1~4中,作为主要在海洋上使用的风力发电设施(风力发电塔)中所使用的钢板,提出了即使在海盐飞来的严酷的腐蚀环境下也能够使用的耐蚀性钢板。

5.另外,在风力发电中,各风力发电设施的发电量越多,发电成本越下降。由于通过风力而得到的发电量与风速的3次方、叶片直径的2次方成比例,因此预想到今后风力发电设施的叶片直径变大,设施进一步大型化。

6.在将风力发电设施大型化的情况下,对于成为材料的钢板,需求更厚的钢板。例如在专利文献5及专利文献6中,提出了板厚超过50mm的风力发电设施(风力发电设施用铁塔)中所使用的电子束焊接用钢材。专利文献5及专利文献6中所记载的发明,考虑到在建设现场附近的海岸简易且高效率地组装,利用电子束进行焊接。

7.在先技术文献

8.专利文献

9.专利文献1:日本国特开2012-122116号公报

10.专利文献2:日本国特开2012-122117号公报

11.专利文献3:日本国特开2013-28852号公报

12.专利文献4:日本国特开2013-43579号公报

13.专利文献5:日本国特开2011-246805号公报

14.专利文献6:日本国特开2011-246807号公报

技术实现要素:

15.如上所述,专利文献1~6中公开了一种风力发电设施用的钢板。但是,专利文献1~4中记载的钢板,必须含有0.03%以上或0.50%以上的w。w是损害焊接性的元素。因此,专利文献1~4中记载的钢板,作为必需焊接的大型设施中所使用的钢并不令人满意。另外,专

利文献1~4中没有记载板厚超过50mm的钢板。从今后的风力发电设施的大型化的倾向出发,需求板厚更厚的钢板。

16.另一方面,专利文献5和6中记载了板厚超过50mm的钢板。但是,专利文献5和6中记载的钢材是以电子束焊接为前提的。电子束焊接是比较新的焊接方法,尚难说充分地普及了。

17.为了以在风力发电设施的建造时使用的通常的焊接方法(埋弧焊法等)为前提来提高施工性,需要使钢板宽幅化从而减少焊接。具体而言,通过使钢板的板宽为3000mm以上,与以往相比,可预见施工性的大幅改善。然而,若利用通常的制造设备制造宽幅的钢板,则每1道次的压下量变小,不能够实现在板坯中存在的空隙缺陷(缩松)的压合,钢板的机械强度劣化。另外,板厚越厚,从板坯开始的合计压下量越小,因此缩松的压合容易变得不充分。

18.本发明鉴于上述的课题,其目的是提供具备对风力发电设施用钢板所要求的基本的性能、即优异的低温韧性和高的强度、板厚为60mm以上、并且板宽为3000mm以上的风力发电设施用钢板及其制造方法。

19.本发明人首先对于制造以能够显现对风力发电所要求的特性的化学组成为前提、并且具备优异的低温韧性和高的强度、板厚为60mm以上、且板宽为3000mm以上的钢板的方法进行了详细研究,得到了下述的见解。

20.(1)为了得到板厚为60mm以上、且板宽为3000mm以上的钢板,需要也增大供于轧制工序的板坯的宽度。若板坯的宽度变大,则轧制辊与板坯的接触面积增加,来自板坯的反作用力增大。由于轧制机存在耐反作用力制约,因此在反作用力大的情况下,需要使每1道次的压下量减少,在轧制机能耐受的反作用力以下进行轧制。但是,如果减少每1道次的压下量,则板坯中产生的缩松的压合变得困难,成为所得到的钢板的内质缺陷的原因。

21.(2)为了提高每1道次的压下量,极力提高轧制时的温度、即将板坯加热温度高温化是有效的。由此,能够降低热变形阻力而使压下量增加,因此变得容易压合板坯中的缩松。但是,如果将板坯加热温度高温化,则所得到的钢板的组织的晶粒变得粗大,有成为韧性劣化的原因的风险,因此应避免板坯加热温度的高温化。

22.(3)通过将板坯加热温度低温化而抑制初始奥氏体粒的生长,另外,在使轧制时的温度处于奥氏体未再结晶区域且为接近于该奥氏体未再结晶区域上限的温度的条件下以0.50以上的形状比进行轧制,能够将钢板的晶体粒径控制在一定值以下。另外,同时,根据这样的轧制,能够将缩松压合,即使是板厚为60mm以上、且板宽为3000mm以上的钢板,也能够减小缩松体积。

23.(4)缩松能够通过如上述那样的轧制而压合、减少,但为了使缩松进一步减少,优选预先从成为钢板的原料的板坯制造的阶段就减少缩松。具体而言,优选使将钢液进行连续铸造时的铸造速度低速化、在凝固末期增多压下量来减少板坯完成时的缩松。

24.本发明是基于上述的见解而完成的,将下述〔1〕~〔5〕作为要旨。

25.〔1〕本发明的一方式涉及的风力发电设施用钢板,化学组成以质量%计包含c:0.05~0.10%、si:0.10~0.45%、mn:1.20~1.60%、p:0.020%以下、s:0.005%以下、cu:0.10~0.50%、ni:0.10~0.50%、ti:0.003~0.040%、al:0.010~0.060%、nb:0.010~0.040%、cr:0~0.40%、mo:0~0.15%、v:0~0.15%、b:0~0.0020%、ca:0~0.0100%、

mg:0~0.0100%、rem:0~0.0100%、n:0.006%以下、o:0.010%以下,余量为fe和杂质,在将板厚以mm为单位设为t时,距表面为t/4的深度位置的显微组织以面积率计为铁素体:50~80%、贝氏体:20~50%、其他组织:0~1.0%,所述铁素体的平均晶体粒径为25.0~50.0μm,距所述表面为t/2的深度位置的缩松体积为0.20

×

10-3cm3

/g以下,板厚为60mm以上,板宽为3000mm以上。

26.〔2〕根据上述〔1〕所述的风力发电设施用钢板,所述化学组成以质量%计可以含有选自cr:0.10~0.40%、mo:0.02~0.15%、v:0.02~0.15%、b:0.0001~0.0020%、ca:0.0005~0.0100%、mg:0.0005~0.0100%、和rem:0.0005~0.0100%中的一种以上。

27.〔3〕根据上述〔1〕或〔2〕所述的风力发电设施用钢板,抗拉强度可以为440mpa以上且599mpa以下。

28.〔4〕本发明的另一方式涉及的风力发电设施用钢板的制造方法,是上述〔1〕~〔3〕的任一项所述的风力发电设施用钢板的制造方法,具备:连续铸造工序,通过连续铸造来得到厚度为ts、且距表面为ts/2的深度位置的缩松体积为1.0

×

10-3

cm3/g以下的板坯;粗轧工序,将所述板坯加热至1020~1070℃,对被加热了的所述板坯进行粗轧,得到粗轧板坯;精轧工序,对所述粗轧板坯,在表面温度处于奥氏体未再结晶区域且为800℃以上的条件下进行包含1次以上的形状比成为0.50以上的条件的道次的多道次精轧,得到钢板;水冷工序,将所述钢板从表面温度为800℃以上的温度水冷至表面温度为300~400℃的温度;以及,切断工序,将所述水冷工序后的所述钢板以板宽成为3000mm以上的方式切断。

29.〔5〕根据上述〔4〕所述的风力发电设施用钢板的制造方法,在所述连续铸造工序中,可以将包含未凝固部的所述板坯利用压下辊在中心部的固相率为0.75以上且小于1.0的范围的条件下进行3mm以上且30mm以下的压下。

30.根据本发明的上述方式,能够提供具备优异的低温韧性和高的强度、板厚为60mm以上、且板宽为3000mm以上的风力发电设施用钢板及其制造方法。

具体实施方式

31.1.风力发电设施用钢板

32.以下对本发明的一实施方式涉及的风力发电设施用钢板(本实施方式涉及的风力发电设施用钢板)进行说明。关于化学组成,各元素的含量的“%”意指“质量%”。另外,夹着“~”而示出的范围包含其两端的值作为下限值或上限值。即,0.05~0.10%表示0.05%以上且0.10%以下。

33.风力发电设施用钢板,不仅包括用于风力发电的塔(tower)所使用的钢板,也包括作为该塔的基础使用的钢板。

34.(化学组成)

35.c:0.05~0.10%

36.c是对钢材的强度上升极其有效的元素。当其含量低于0.05%时,不能够确保期望的强度,另外,组织微细化变得不充分,低温韧性劣化。因此,将c含量设为0.05%以上。c含量优选设为0.06%以上。

37.另一方面,若c含量超过0.10%,则在钢材中形成局部地硬化了的部位,韧性恶化。因此,c含量设为0.10%以下。c含量优选设为0.09%以下。

38.si:0.10~0.45%

39.si是在脱氧工序中作为脱氧材料所必需的元素。另外,是对于强度的提高也有效的元素。为了得到充分的脱氧效果和提高强度的效果,将si含量设为0.10%以上。si含量优选设为0.15%以上。

40.另一方面,若si含量超过0.45%,则在钢材中局部地生成马氏体-奥氏体混合相(ma),韧性恶化。因此,si含量设为0.45%以下。si含量优选设为0.40%以下。

41.mn:1.20~1.60%

42.mn是提高钢的淬火性、提高钢材的强度和韧性的元素。当mn含量低于1.20%时,不能够得到这些效果。因此,mn含量设为1.20%以上。mn含量优选设为1.25%以上。

43.另一方面,若mn含量超过1.60%,则伴随着钢材的强度上升,硬度上升,韧性恶化。因此,mn含量设为1.60%以下。mn含量优选设为1.57%以下。

44.p:0.020%以下

45.p是通常在钢中作为杂质而含有的元素。若p含量超过0.020%,则p在晶界偏析,haz韧性大幅劣化。因此,p含量设为0.020%以下。p含量优选尽可能地降低,但是,从制造性的观点出发,通常p含量设为0.001%以上。

46.s:0.005%以下

47.s是通常在钢中作为杂质而含有的元素,是与钢中的mn结合而形成mns,使钢材的低温韧性、延展性劣化的元素。因此,s含量设为0.005%以下。s含量优选尽可能地降低,但是,从制造性的观点出发,通常s含量设为0.001%以上。

48.cu:0.10~0.50%

49.ni:0.10~0.50%

50.cu和ni是能够不对韧性给予不良影响而提高强度的元素。因此,这两种元素都含有0.10%以上。cu含量和ni含量分别优选设为0.15%以上。

51.另一方面,若cu含量超过0.50%,则在晶界偏析而成为晶界裂纹的原因。另外,若ni含量超过0.50%,则在氧化皮生成时在母材界面浓化,使母材与氧化皮之间的剥离性恶化,从而成为板坯裂纹的原因。因此,这两种元素的含量都设为0.50%以下。cu含量和ni含量分别优选设为0.45%以下。

52.ti:0.003~0.040%

53.ti是与钢中的n结合而形成tin,减少成为板坯表面和钢材表面的裂纹的原因的aln等夹杂物(提高洁净性)的元素。而且,ti是具有抑制奥氏体晶粒的粗大化、使钢材的强度上升的作用的元素。为了得到这样的效果,ti含量设为0.003%以上。ti含量优选设为0.010%以上。

54.另一方面,若ti含量超过0.040%,则有时析出物粗大化、母材韧性劣化。因此,ti含量设为0.040%以下。ti含量优选设为0.038%以下。

55.al:0.010~0.060%

56.al是作为脱氧剂起作用,在钢液脱氧工艺中最通用地使用的元素。另外,al是具有通过将钢中的固溶n固定而形成aln从而抑制晶粒的粗大化的效果的元素。当al含量低于0.010%时,不能够得到这些效果。因此,将al含量设为0.010%以上。al含量优选设为0.015%以上。

57.另一方面,若al含量超过0.060%,则在焊接时al混入到焊缝金属中,焊缝金属的韧性劣化。因此,al含量设为0.060%以下。al含量优选设为0.055%以下。

58.nb:0.010~0.040%

59.nb是对扩大奥氏体未再结晶区域有效的元素,是有助于晶粒的微细化、改善强度和韧性的元素。因此,将nb含量设为0.010%以上。nb含量优选设为0.015%以上。

60.另一方面,当nb含量超过0.040%时,生成粗大的碳化物,韧性降低。因此,nb含量设为0.040%以下。nb含量优选设为0.038%以下。

61.n:0.006%以下

62.n是通常作为杂质而含有的元素。若n含量超过0.006%,则n在晶界偏析,氮化物粗大化,韧性降低。因此,n含量设为0.006%以下。n含量优选尽可能地降低,但是,从制造性的观点出发,通常n含量设为0.002%以上。

63.o:0.010%以下

64.o是通常作为杂质而含有的元素。若o含量超过0.010%,则容易形成能成为破坏起点的粗大的氧化物。因此,o含量设为0.010%以下。o含量越少越优选,但是,从制造性的观点出发,通常o含量设为0.001%以上。

65.本实施方式涉及的风力发电设施用钢板的化学组成,将在分别规定的范围内含有上述的各元素、且余量包含fe和杂质作为基本。

66.但是,本实施方式涉及的风力发电设施用钢板的化学组成,也可以代替一部分fe而含有选自cr:0.40%以下、mo:0.15%以下、v:0.15%以下、b:0.0020%以下、ca:0.0100%以下、mg:0.0100%以下、和rem:0.0100%以下之中的一种以上。以下,对各元素的限定理由进行说明。这些元素不需要必须含有,因此下限为0%。

67.所谓杂质意指在工业上制造钢材时,由于矿石、废料等原料及其他的因素而混入的成分。

68.cr:0~0.40%

69.cr是抑制铁素体相变而提高淬火性的元素,是对强度提高有效的元素。因此,也可以含有。为了得到这样的效果,cr含量优选设为0.10%以上。cr含量更优选设为0.15%以上。

70.另一方面,若cr含量超过0.40%,则钢材的韧性变差。因此,cr含量设为0.40%以下。cr含量优选设为0.35%以下。

71.mo:0~0.15%

72.mo是提高钢材的淬火性、有助于母材强度的提高的元素。因此,也可以含有。为了得到该效果,优选将mo含量设为0.02%以上。mo含量更优选设为0.03%以上。

73.另一方面,若mo含量变得过量,则焊接性显著地降低。因此,mo含量设为0.15%以下。mo含量优选设为0.10%以下。

74.v:0~0.15%

75.v是具有形成碳氮化物、将钢材进行析出强化的作用的元素。因此,也可以含有。为了得到该效果,优选将v含量设为0.02%以上。v含量更优选设为0.05%以上。

76.另一方面,若v含量变得过量,则其效果饱和,经济合理性恶化。因此,v含量设为0.15%以下。v含量优选设为0.13%以下。

77.b:0~0.0020%

78.b是提高钢材的淬火性、有助于母材强度的提高的元素。因此,也可以含有。为了得到该效果,优选将b含量设为0.0001%以上。b含量更优选设为0.0004%以上。

79.另一方面,若b含量变得过量,则铁素体晶粒显著地微细化,焊接性显著地降低。因此,b含量设为0.0020%以下。b含量优选设为0.0018%以下。

80.ca:0~0.0100%

81.mg:0~0.0100%

82.rem:0~0.0100%

83.ca、mg和rem是生成成为晶内铁素体的析出核的氧化物或硫化物的元素。另外,是控制硫化物的形态、使低温韧性提高的元素。因此,也可以含有。为了得到这些效果,ca含量、mg含量和rem含量分别优选设为0.0005%以上。另一方面,若过量地含有ca、mg及rem,则生成ca及mg系的大型夹杂物或团簇,钢的洁净度劣化。因此,ca含量、mg含量和rem含量分别设为0.0100%以下。

84.在此,所谓rem是原子序数为21的钪(sc)、原子序数为39的钇(y)、以及作为镧系元素的原子序数为57的镧(la)~原子序数为71的镥(lu)这17种元素的总称,rem含量是这些元素的合计含量。

85.(显微组织)

86.本实施方式涉及的风力发电设施用钢板的显微组织,为了兼备高强度和高韧性,是铁素体和贝氏体的混合组织。关于显微组织,观察成为钢板整体的平均性的组织的、距表面为t/4(t:板厚)的深度位置的显微组织。另外,关于显微组织的“%”意指“面积%”。

87.铁素体:50~80%

88.贝氏体:20~50%

89.其它组织:0~1.0%

90.为了提高钢板的韧性,在显微组织中存在50%以上的铁素体。铁素体的面积率优选为55%以上。然而,若铁素体的面积率超过80%,则不能够得到充分的强度。因此,铁素体的面积率设为80%以下。优选为75%以下。在本实施方式中,铁素体不是针状铁素体、纵横比大的加工铁素体,而是所谓的多边形铁素体。

91.另一方面,为了起到提高钢板的强度的作用,在显微组织中存在20%以上的贝氏体。贝氏体的面积率优选为25%以上。但是,若贝氏体的面积率超过50%,则引起韧性劣化。因此,将贝氏体的面积率设为50%以下。优选为45%以下。

92.在本实施方式涉及的风力发电设施用钢板中,除了铁素体、贝氏体以外,如果为1.0%以下,则也可以包含其他组织。当以本实施方式涉及的风力发电设施用钢板的化学组成、制造方法为前提时,作为铁素体和贝氏体以外的组织,有时形成马氏体-奥氏体混合相(ma)。

93.铁素体的平均晶体粒径:25.0~50.0μm

94.为了提高钢板的强度和低温韧性,减小铁素体的平均晶体粒径是必要的。当距表面为t/4(t:板厚)的深度位置的铁素体的平均晶体粒径超过50.0μm时,低温韧性的恶化变得显著。因此,铁素体的平均晶体粒径设为50.0μm以下。铁素体的平均晶体粒径优选设为45.0μm以下。另一方面,铁素体的平均晶体粒径越小,强度和韧性越大,但是,在工业生产

上,减小晶体粒径存在极限。因此,铁素体的平均晶体粒径的实质的下限为25.0μm。

95.本实施方式涉及的风力发电设施用钢板的显微组织采用以下的方法进行观察。

96.将钢板的与轧制方向平行的板厚截面(l截面)的、距表面为t/4的深度位置进行镜面研磨后进行lepera腐蚀液腐蚀,以500倍的倍率使用光学显微镜观察5个视场,通过基于图像解析的二值化处理来算出铁素体和贝氏体的合计面积率、和作为剩余部分的ma的面积率。具体而言,ma显示为白色,铁素体和贝氏体显示为灰色,因此例如在将0设为黑色、将255设为白色的情况下,将阈值设为170来进行二值化,通过图像处理来求出各自的面积率。

97.另外,关于铁素体和贝氏体各自的面积率,将钢板的与轧制方向平行的板厚截面(l截面)的、距表面为t/4的深度位置进行镜面研磨后,利用胶体二氧化硅进行精研磨后,使用ebsd(电子背散射衍射)法进行测定。利用tsl solutions公司制的oim,将由结晶取向差为15度以上的大倾角晶界包围的区域作为晶粒,使用表示晶粒内的结晶取向差的平均值的gam值对得到的数据进行解析,由此将铁素体和贝氏体分离。具体而言,将gam值为0.5以下的晶粒作为铁素体来算出面积率。另外,将其以外的部分作为贝氏体和剩余部分的面积率。由于ma在贝氏体内被观察,因此关于观察到ma的情况,从采用上述的ebsd法测定、算出的贝氏体面积率减去ma面积率,将所得到的值作为贝氏体面积率。

98.关于铁素体的平均晶体粒径,在计算上述的铁素体的面积率时,利用tsl solutions公司制的oim,算出由15度以上的大倾角晶界包围、且gam值为0.5以下的区域的当量圆直径(等效圆直径),作为在观察视场中测定出的当量圆直径的平均值算出。

99.距表面为t/2的深度位置(t:板厚)的缩松体积:0.20

×

10-3

cm3/g以下

100.钢板中存在的缩松成为钢板的韧性、抗拉强度劣化的原因。本实施方式涉及的风力发电设施用钢板,为了得到优异的低温韧性和高的强度,将距表面为t/2的深度位置的缩松体积设为0.20

×

10-3

cm3/g以下。规定距表面为t/2的深度位置的缩松体积是因为在该位置容易残存缩松。

101.缩松体积越小越优选,但是,要使其小于5.0

×

10-6

cm3/g的话,制造负荷显著地变高,因此缩松体积可以为5.0

×

10-6

cm3/g以上。

102.距表面为t/2的深度位置的缩松体积采用以下的方法测定。

103.按照jis z 8807:2012中规定的比重测定方法算出比重。具体而言,在钢板的包含厚度方向的截面中,分别从距表面为t/2(t:板厚)的深度位置和距表面为t/4的深度位置制取样品,求出各位置的比重(ρ

t/2

、ρ

t/4

)。然后,将t/4的深度位置作为缩松缺陷少的稳定部,基于下述式求出距表面为t/2的深度位置和距表面为t/4的深度位置的比重的倒数差,来作为距表面为t/2的深度位置的缩松体积。

104.距表面为t/2的深度位置的缩松体积(cm3/g)=1/ρ

t/2-1/ρ

t/4

105.(板厚:60mm以上,板宽:3000mm以上)

106.从风力发电设施的大型化、施工性的改善的观点出发,本实施方式涉及的风力发电设施用钢板设为板厚为60mm以上、板宽为3000mm以上这样的极厚且宽幅的钢板。即使是这样的板厚、板宽,通过具有上述的化学组成、显微组织等,也能够兼备对风力发电设施用钢板所要求的高的强度和优异的韧性。

107.本实施方式涉及的风力发电设施用钢板的板厚没有限定,但从缩松的压合的观点出发,110mm为实质上的上限。另外,考虑到由能够制造的板坯制造板厚60mm的钢板,板宽实

质上为4500mm以下。

108.本实施方式涉及的风力发电设施用钢板,作为高的强度和优异的韧性,具体而言,以抗拉强度(ts)为440mpa以上、在-50℃的温度下的夏比吸收能(ve-50)为50j以上为目标。从加工性的观点出发,抗拉强度优选为599mpa以下。

109.2.风力发电设施用钢板的制造方法

110.本实施方式涉及的风力发电设施用钢板,能够采用具备下述(i)~(v)的工序的制造方法来制造。

111.(i)通过连续铸造,来得到厚度为ts、且距表面为ts/2的深度位置的缩松体积为1.0

×

10-3

cm3/g以下的板坯的连续铸造工序;

112.(ii)将所述板坯加热至1020~1070℃,对被加热了的所述板坯进行粗轧,得到粗轧板坯的粗轧工序;

113.(iii)对所述粗轧板坯在表面温度处于奥氏体未再结晶区域且为800℃以上的条件下进行包含1次以上(1个以上)的形状比成为0.50以上的条件的道次的多道次精轧,得到钢板的精轧工序;

114.(iv)将所述钢板立即水冷,使其表面温度从800℃以上的温度变为300~400℃的温度的水冷工序;和

115.(v)将水冷后的钢板以其板宽成为3000mm以上的方式切断的切断工序。

116.[连续铸造工序]

[0117]

对于通过连续铸造工序得到的板坯,由于设备上的制约,因此其厚度为200~400mm。因此,在制造板厚60mm以上的极厚钢板的情况下,不得不减小轧制工序(粗轧及精轧)中的总压下量。因此,在初始板坯中较多地含有缩松的情况下,在轧制后的钢板中残存缩松,成为内部缺陷。因此,为了降低钢板的缩松体积,距板坯的表面为ts/2(ts:板坯厚度)的深度位置的缩松体积需要为1.0

×

10-3

cm3/g以下。

[0118]

为了使缩松体积为1.0

×

10-3

cm3/g以下,例如,能够通过将连续铸造时的铸造速度低速化、即将连续铸造时的长度方向的铸造速度设为0.5~1.3m/分钟,并在厚度方向上以0.6~1.0mm/分钟的压下速度进行压下而得到。板坯的缩松体积能够根据板坯的比重来换算出。关于详细的测定方法在后面叙述。

[0119]

在连续铸造工序中,进一步优选:在制造板坯时,将包含未凝固部的板坯利用压下辊在中心部的固相率为0.75以上且小于1.0的范围的条件下进行3mm以上且30mm以下的压下。

[0120]

如果能够从进行连续铸造的阶段就使板坯的缩松体积减少,则能够进一步减少作为最终产品的钢板的缩松体积。为了减少板坯的缩松体积,优选:在进行连续铸造时,在板坯的中心部的固相率(中心固相率)为0.75以上且小于1.0的范围、即所谓的凝固末期,使用连续铸造机所附带的一对压下辊进行压下。

[0121]

通过除了铸造速度的低速化以外,还进行上述的凝固末期的压下,能够使距离板坯的表面为ts/2(ts:板坯厚度)的深度位置的缩松体积更小、例如降低至0.15

×

10-3

cm3/g以下。

[0122]

当进行压下时的中心固相率小于0.75时,在板坯的厚度中心部还比较多地残存凝固末期的钢液,因此若施加大的压下,则残留于板坯中心部的钢液被排出,朝向母钢液流

动。因此,凝固的进行不一定是均匀的,由于冷却不均等,凝固壳的厚度变得不均匀,因此,压下时的中心固相率根据板坯的位置而变动。

[0123]

在中心固相率为0.75以上的情况下,存在于板坯内部的凝固末期的钢液少,因此即使施加大的压下,钢液也几乎不流动,其结果,中心偏析状况不会恶化。根据上述的理由,在凝固末期的中心固相率为0.75以上的状态下进行压下。优选在中心固相率为0.80以上的状态下进行压下。

[0124]

另外,从板坯的上下面的凝固壳在厚度中心部接触起直到凝固结束(即,中心固相率成为1.0)为止的时期,若液相被封闭则不能够流动,因此由于从液相变化成固相时的密度差而容易形成缩松(疏松)。因此,如果在该时期施加压下,则能够在变形阻力小的板坯内部进行压下而抑制缩松的形成,因此优选。

[0125]

然而,在中心固相率成为1.0后(即,完全地凝固后),板坯的厚度中心部的温度降低,因此变形阻力急剧地增大。因此,在中心固相率成为1.0之后即使施加大的压下,分布有缩松的板坯的厚度中心部也未被有效地压下,因此,存在大的中心缩松未被缩小或压合的风险。

[0126]

根据上述的理由,优选在中心固相率为0.75以上且小于1.0的凝固末期区域进行压下。而且,在中心固相率为1.0的附近,也存在完全凝固时的变形阻力的偏差,因此进一步优选在中心固相率为0.75以上且0.95以下的凝固末期区域进行压下。

[0127]

中心固相率(fs)是铸造中的板坯厚度方向中心部的固相率,能够根据钢液的液相线温度(tl)、固相线温度(ts)和板坯的厚度中心的温度(t),通过fs=(tl-t)/(tl-ts)来求出。在板坯的厚度中心的温度(t)为钢液的液相线温度(tl)以上的情况下,fs=0,在所述厚度中心的温度t为钢液的固相线温度(ts)以下的情况下,fs=1.0。另外,板坯的厚度中心的温度(t),能够通过考虑了铸造速度、板坯的表面冷却、铸造钢种的物性等的板坯内的非稳定传热解析计算来求出。

[0128]

而且,优选:在该凝固末期,将板坯的宽度方向中央部的压下量设为3~30mm来进行压下。通过将压下量设为3~30mm来进行压下,能够更加得到抑制压下力的显著上升、并且降低缩松体积的效果。因此,将压下量设为3~30mm来进行。

[0129]

[粗轧工序]

[0130]

板坯利用粗轧机实施多道次的粗轧。此时,通过进行多次的展宽的压下道次,来制成宽度比以往大的(3000mm以上的)粗轧板坯。

[0131]

粗轧前的板坯被加热至1020~1070℃。通过将板坯加热至奥氏体相变点(ac3点)以上并维持在高温,奥氏体粒径粗大化。加热温度越高,越促进粗大化。通常,通过在轧制工序中进行压下而被细粒化,但在本实施方式中作为对象的钢板的板厚厚且板宽宽,不能够确保大的压下量(累积压下量及1道次的压下量)。因此,若加热温度超过1070℃,则粒径粗大化至即使采用轧制工序也不能够完全细粒化的程度,最终组织中的铁素体粒径也变大。在该情况下,韧性劣化。因此,板坯加热温度设为1070℃以下。加热温度优选为1060℃以下,更优选为1050℃以下。

[0132]

另一方面,当粗轧前的加热温度低于1020℃时,热变形阻力变大,不能够进行充分的压下量的轧制。在该情况下,不能够充分压合板坯的缩松。因此,粗轧前的板坯的加热温度设为1020℃以上。从确保精轧中的累积压下量从而更牢固地压合缩松的观点出发,优选

将展宽轧制后的宽度设为产品宽度(钢板板宽)+200mm以内而进行粗轧。另外,如果这样进行的话,则也有助于成品率的提高。

[0133]

[精轧工序]

[0134]

在精轧工序中,在表面温度处于奥氏体未再结晶区域且为800℃以上的条件下对粗轧板坯进行精轧,得到钢板。另外,该精轧设为包含1次以上的形状比成为0.50以上的条件的道次的多道次轧制。

[0135]

在精轧时,若板坯表面温度成为超过奥氏体未再结晶区域的温度,则得到的钢板的晶粒变得粗大,韧性劣化。但是,在宽幅材料的情况下,即使为奥氏体未再结晶区域的温度,当在低于800℃的温度区域时,压下也变得困难,不能进行缩松压合。因此,在板坯的表面温度处于奥氏体未再结晶区域且为800℃以上的温度下进行精轧是必要的。

[0136]

所谓奥氏体未再结晶区域是指奥氏体相变点(ar3点)以上、且奥氏体粒重新地生成

·

生长的温度以下的温度区域。在此,ar3点通常为800℃以下,能够采用由钢板的化学组成表示的下述式推测。另一方面,奥氏体粒重新地生成

·

生长的温度、即奥氏体未再结晶区域的上限温度通常为超过ar3点+110℃的温度。因此,如果在粗轧板坯的表面温度为800℃以上且ar3点+110℃以下时进行精轧,则能够基于本实施方式中规定的表面温度的条件进行精轧。

[0137]

ar3点(℃)=910-273

×

c+25

×

si-74

×

mn-56

×

ni-16

×

cr-9

×

mo-5

×

cu-1620

×

nb

[0138]

上述式中的各元素符号表示钢板中所含的各元素的含量(质量%),在不含有的情况下设为零。

[0139]

但是,即使进行在那样的适当的温度下的轧制,如果压下量小,换言之,如果被称为形状比的依赖于压下量和辊径的参数小,则不能够有效地减少在轧制后残存的缩松体积。因此,进行包含1次以上的形状比成为0.50以上的条件的道次的多道次精轧。形状比优选为0.55以上,更优选为0.60以上。由于设备的制约,0.80成为形状比的实质上的上限。作为精轧机,能够使用可逆式轧机。另外,形状比由下述式给出。

[0140]

形状比=(r

×

δh)

1/2

/((h1+h2)/2)

[0141]

其中,上述式中的r表示辊半径(mm),h1表示轧制前的厚度(mm),h2表示轧制后的厚度(mm),δh为(h

1-h2)的计算值。

[0142]

通过这样地进行精轧,能够得到即使厚度为60mm以上也缩松体积小的钢板。

[0143]

[水冷工序]

[0144]

在水冷工序中,将钢板从表面温度为800℃以上的温度水冷至表面温度为300~400℃的温度。

[0145]

如上所述,精轧在800℃以上的温度下进行。其后,从表面温度为800℃以上的状态(趁着表面温度未降低至低于800℃的温度区域开始水冷(dq))冷却至表面温度为300~400℃的温度。在钢板的表面温度降低至低于800℃后开始水冷的情况下,铁素体的面积率变得过量,担忧不能够得到充分的强度。另外,也担忧晶粒粗大化而成为韧性劣化的原因。

[0146]

从800℃以上的温度开始的水冷,以钢板的表面温度成为一定的温度的方式停止(结束)。在冷却停止温度超过400℃的情况下,铁素体的面积率变得过量,担忧不能够得到充分的强度。另外,也担忧铁素体粗大化而成为韧性劣化的原因。另一方面,在冷却停止温

度低于300℃的情况下,生成马氏体之类的硬化组织,该情况也成为韧性劣化的原因。因此,冷却停止温度设为300~400℃。在发生复热的情况下,冷却停止温度是复热后的温度。

[0147]

冷却速度可以是通常的水冷速度,例如,在距表面为t/4(t:板厚)的深度位置,以平均冷却速度计设为3.0~6.0℃/秒即可。

[0148]

距表面为t/4(t:板厚)的深度位置的平均冷却速度能够通过模拟来求出。

[0149]

[切断工序]

[0150]

水冷工序后,将钢板以其板宽成为3000mm以上的方式切断。切断方法没有限定,但难以利用剪切机切断板厚为60mm以上的厚钢板。因此,作为切断方法,可例示气割。

[0151]

根据以上的制造方法,即使是制造板厚为60mm以上、进而板厚为80mm以上的厚钢板的情况,也能够充分降低轧制后的钢板的缩松(具体而言,能够降低至0.20

×

10-3

cm3/g以下),能够制造出具备优异的低温韧性和高的强度的宽幅的厚钢板。

[0152]

实施例

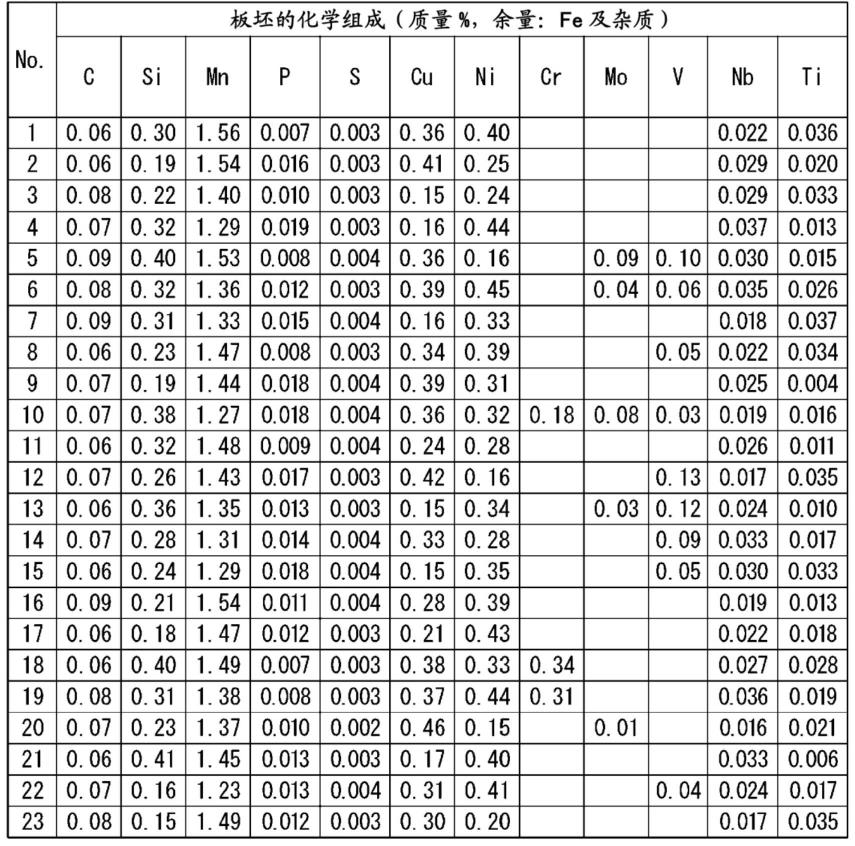

[0153]

对连续铸造时的铸造速度及压下速度以及在凝固末期(中心固相率为0.75以上且小于1.0)的压下量进行各种变更,来制造了具有各种的缩松体积的厚度为300mm的板坯。表1a、表1b、表2a和表2b中示出各板坯的化学组成和缩松体积。距表面为ts/2(ts:板坯厚度)的深度位置的缩松体积为1.0

×

10-3

cm3/g以下的板坯,是在连续铸造时的长度方向的铸造速度设为0.5~1.3m/分钟、厚度方向的压下速度设为0.6~1.0mm/分钟的条件下进行压下,来制成了板坯形状。

[0154]

表1a

[0155][0156]

表1b

[0157][0158]

表2a

[0159][0160]

下划线意味着脱离本发明所规定的范围。

[0161]

表2b

[0162][0163]

下划线意味着脱离本发明所规定的范围。

[0164]

《缩松体积》

[0165]

按照jis z 8807:2012中规定的比重测定方法来算出比重。具体而言,在包含板坯的厚度方向的截面中,分别从距表面为ts/2(ts:板坯厚度)的深度位置及距表面为ts/4的深度位置制取样品,求出各位置的比重(ρ

t/2

、ρ

t/4

)。

[0166]

关于样品的制取,距表面为ts/2(ts:板坯厚度)的深度位置的样品,以板坯的宽度方向中心为中心,制取厚度7mm、长度方向50mm、宽度方向100mm的试样,并向宽度方向两侧

分别以相邻的方式制取9个样品(中心1个+2

×

9=共计19个)。另外,距表面为ts/4的深度位置的样品,从板坯的宽度方向中心起算,左右对称地以在宽度方向上100mm的位置成为端部的方式制取样品,进而以样品间的宽度方向的距离成为400mm的方式制取2个样品(左右各3个,共计6个)。

[0167]

然后,将ts/4的深度位置作为缩松缺陷少的稳定部,将从ts/4的深度位置制取的6个样品的比重进行平均而得到的值作为ρ

t/4

。

[0168]

另一方面,关于ρ

t/2

,从ts/2的深度位置制取的19个样品的ρ

t/2

分别作为各宽度方向位置的比重。

[0169]

关于缩松体积,使用ts/2深度位置的各宽度方向位置的ρ

t/2

和ts/4深度位置的平均的比重ρ

t/4

,基于下述式求出距表面为ts/2的深度位置和距表面为ts/4的深度位置的比重的倒数差,作为各宽度方向位置的距表面为ts/2的深度位置的缩松体积。然后,在本发明中,将在各宽度方向位置得到的距表面为ts/2的深度位置的缩松体积之中的最大的值作为该板坯中的距表面为ts/2的深度位置的缩松体积。

[0170]

距表面为ts/2的深度位置的缩松体积(cm3/g)=1/ρ

ts/2-1/ρ

ts/4

[0171]

将得到的板坯进行加热、轧制(粗轧和精轧)、冷却、切断,来制造了钢板。表3和表4中示出钢板的制造条件。在轧制时,将板坯加热后,用粗轧机进行展宽轧制,制成宽幅的板坯,对于该板坯,使用精轧机(可逆式轧机)在表面温度为一定的温度范围内的期间进行多次的压下。将其条件示于表3和表4。在表中,所谓最大形状比是多次压下之中的、形状比最大的压下的形状比。

[0172]

表3

[0173][0174]

表4

[0175][0176]

下划线意味着脱离本发明所规定的范围。

[0177]

对于得到的钢板,评价了显微组织、缩松体积、机械强度和冲击吸收能。将其结果示于表5和表6。

[0178]

关于缩松体积的测定,按照jis z 8807:2012中规定的比重测定方法来算出比重。具体而言,在钢板的包含板厚方向的截面中,分别从距表面为t/2(t:板厚)的深度位置和距表面为t/4的深度位置制取样品,求出各位置的比重(ρ

t/2

、ρ

t/4

)。

[0179]

关于样品的制取,距表面为t/2(t:板厚)的深度位置的样品,以钢板的宽度方向中心为中心,制取厚度7mm、长度方向50mm、宽度方向100mm的试样,并向宽度方向两侧分别以相邻的方式直至距宽度方向端部为100mm的位置制取多个样品。另外,距表面为t/4的深度位置的样品,从钢板的宽度方向中心、进而左右对称地在宽度方向上100mm的位置成为端部的位置、以及距宽度方向端部为宽度的1/4的位置(所谓的1/4宽度位置和3/4宽度位置)制取了样品。

[0180]

然后,将t/4的深度位置作为缩松缺陷少的稳定部,将t/4的深度位置的样品的比重进行平均来作为ρ

t/4

。另外,关于距表面为t/2的深度位置,在各个宽度方向位置得到ρ

t/2

。然后,使用t/4的深度位置的样品的比重的平均值ρ

t/4

、和距表面为t/2的深度位置的、各个宽度方向位置处的样品的比重ρ

t/2

,基于下述式求出距表面为t/2的深度位置和距表面为t/4的深度位置的比重的倒数差,作为距表面为t/2的深度位置的缩松体积。

[0181]

然后,将在各宽度方向位置得到的距表面为t/2的深度位置的缩松体积之中的最大的值作为该钢板中的距表面为t/2的深度位置的缩松体积。

[0182]

距表面为t/2的深度位置的缩松体积(cm3/g)=1/ρ

t/2-1/ρ

t/4

[0183]

《显微组织》

[0184]

从所得到的钢板的距表面为t/4的深度位置切出试样,将l截面进行镜面研磨后,采用胶体二氧化硅进行30分钟的精研磨后,使用ebsd(电子背散射衍射)法进行测定。所得到的数据,利用tsl solutions公司制的oim,将由结晶取向差为15度以上的大倾角晶界包围的区域作为晶粒,使用表示晶粒内的结晶取向差的平均值的gam值进行解析,由此尝试铁素体与贝氏体的分离。此时,将gam值为0.5以下的部分作为铁素体来算出铁素体的面积率。另外,将铁素体以外的部分作为贝氏体和剩余部分(ma)来求出其面积率。

[0185]

进而,对该位置进行镜面研磨后进行lepera腐蚀液腐蚀,以500倍的倍率使用光学显微镜观察5个视场,通过基于图像解析的二值化处理来求出ma的面积率。然后,通过从贝氏体和剩余部分(ma)的面积率减去ma的面积率来求出贝氏体的面积率。

[0186]

关于铁素体的平均晶体粒径,在计算上述的铁素体的面积率时,利用tsl solutions公司制的oim,算出由15度以上的大倾角晶界包围、且gam值为0.5以下的区域的当量圆直径,作为在观察视场中测定出的当量圆直径的平均值来算出。

[0187]

《机械强度》

[0188]

从所得到的钢板的距表面为t/4的深度位置以试样的长度方向与钢板的宽度方向平行的方式切出试样(en10002-1中规定的圆棒试样),按照en10025进行拉伸试验,测定了ys(屈服强度)、ts(抗拉强度)。

[0189]

《冲击吸收能》

[0190]

从所得到的钢板的距表面为t/4的深度位置以试样的长度方向与轧制方向平行的方式切出试样(en10045-1中规定的带2mmv型缺口的试样),按照en10025,在-50℃的试验温度下进行夏比冲击试验,测定了冲击吸收能ve-50。

[0191]

表5

[0192][0193]

表6

[0194][0195]

下划线意味着脱离本发明所规定的范围。

[0196]

如表5所示,no.1~23的钢,是化学成分处于本发明的范围,使用本发明的制造方法的发明制造的钢,因此显示规定的组织,即使增大板厚、板宽也显示优异的强度、韧性值。另外,关于缩松体积,也都为0.18

×

10-3

cm3/g以下的低值。特别是no.19~23,在连续铸造工序中,在凝固末期进行了压下,由此缩松体积成为更低的值。

[0197]

另一方面,如表6所示,no.x1~x7、x9~x11、x21、x22、x26~x29、x31~x33的钢,化

学组成未处于本发明的范围,虽然使用本发明的制造方法的发明制造出,但是没有得到高的强度或韧性值。no.x8的钢,cu含量超过本发明的范围,使用本发明的制造方法的发明制造出,虽然得到了高的强度和韧性值,但是发生了表面裂纹。no.x30的钢,al含量超过本发明的范围,使用本发明的制造方法的发明制造出,虽然得到了高的强度和韧性值,但是发生了表面裂纹。no.x12、x23的钢,粗轧前的板坯加热温度高,铁素体晶体粒径变大,韧性降低。no.x14、x20、x25的钢,冷却停止温度低,淬火太甚,贝氏体面积率变大,韧性降低。

[0198]

no.x16、x24的钢,精轧温度高,在奥氏体再结晶区域进行了轧制,因此铁素体晶体粒径变大,韧性降低。

[0199]

x34的钢,精轧后的冷却不是水冷,冷却速度慢,因此铁素体的面积率变得过量,强度低。

[0200]

x35的钢,精轧即使在低于800℃的温度也进行,在形状比也低的轧制条件下进行,因此钢材中的缩松体积变大。另外,通过即使在低于800℃的温度也进行了精轧,冷却开始温度也从低于800℃的温度开始,另外,冷却停止温度也低。其结果,贝氏体面积率变大,韧性降低。

[0201]

x37的钢,精轧即使在800℃以下的温度下也进行,冷却开始温度也从800℃以下的温度开始。其结果,铁素体的面积率变得过量,强度低。由于在形状比也低的轧制条件下进行了精轧,因此缩松体积也大。

[0202]

x38的钢,精轧中的形状比低。其结果,不能够将晶粒细粒化,铁素体晶体粒径变大,韧性降低。另外,由于形状比小,因此钢板的缩松体积也大。

[0203]

no.x36的钢,板坯的缩松体积大,钢板的缩松体积也大。

[0204]

no.x39的钢,水冷的开始温度低于800℃,铁素体的面积率变得过量,强度低。

[0205]

no.x40的钢,水冷的停止温度超过400℃,铁素体的面积率变得过量,强度低。

[0206]

产业上的可利用性

[0207]

根据本发明,能够提供具备优异的低温韧性和高的强度、板厚为60mm以上、且板宽为3000mm以上的风力发电设施用钢板及其制造方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1