从废锂离子电池中回收有价值的金属的方法与流程

从废锂离子电池中回收有价值的金属的方法

发明领域

1.本发明涉及一种用于从废锂离子电池中回收有价值的金属的方法。

2.发明背景

3.能量储存装置,并且特别是可再充电电池诸如锂离子电池(lib),在消费性电子产品和电动交通工具中有高的需求。lib具有重要意义,使得它们已经成为便携式电子设备的最受欢迎的电源。随着lib的容量和充电速率被提高,lib被用于越来越多范围的应用。

4.这种增加的需求已经极大地刺激lib的生产,这随后导致废lib的大幅增加的量,这些废lib将必须通过合适的工艺被处理。因此,正在进行相当大的努力以使环境污染最小化并回收电池部件。

5.通常不容易从lib中实现有价值的金属(即,钴、锂、镍、锰、铜、铝和铁)的高回收率。

6.对从废lib中回收有价值的金属的有效的方法存在需求。通过将有价值的金属成分分离成不同的产品,废lib的再循环增强环境保护,并且增强循环经济。

7.发明概述

8.在一些实施方案中,本发明提供了一种用于从废锂离子电池中回收有价值的金属的方法,该方法包括:

9.a)打开废离子电池(lib),并移除废锂离子电池的盖子;

10.b)在预定的温度研磨剩余的废lib以获得颗粒状的废锂离子电池材料,所述颗粒状的废锂离子电池材料包括具有预定粒度的颗粒;

11.c)从所述颗粒状的废锂离子电池材料中分离出任何塑料和特氟隆基质;

12.d)在预定的温度用co2/co/h2o气体混合物、ch4/空气气体混合物、固体碳或其组合处理所述经分离的颗粒状的废锂离子电池材料用于锂的碳化,以获得包含碳酸锂的颗粒状的废锂离子电池材料;

13.e)用冷水和任选地用另外的co2处理包含碳酸锂的所述颗粒状的废锂离子电池材料;

14.f)将在步骤(e)获得的浆料过滤,以获得碳酸锂滤液和包含钴、铁、其他有价值的金属和非金属杂质的残余物;

15.g)在预定的温度将所述碳酸锂滤液加热至碳酸锂沉淀物沉降,然后过滤以获得碳酸锂沉淀物和母液;以及

16.h)在预定的温度用溶剂(flux)处理步骤(f)的包含钴、铁、其他有价值的金属和非金属杂质的所述残余物以获得有价值的金属锭。

17.附图简述

18.被视为本发明的主题在说明书的结论部分中被特别地指出并且被明确地要求保护。然而,当与附图一起阅读时,通过参考以下详细描述,本发明关于组织和操作方法两者以及其目的、特征和优点可以被最好地理解,在附图中:

19.图1示出了用于从废锂离子电池中回收有价值的金属的示意性方法步骤。

20.图2示出了本发明的系统(实验室装置)的一种实施方案的示意图,

21.1-具有温度控制器的炉,2-反应室(派热克斯玻璃(pyrex)),3-样品或具有固体碳的样品,4-co2钢瓶,5-气体清洗瓶,6-用于gc分析的气体采样器,7-热电偶,8-另外的温度监测器,9-流量计,10-阀,11-co钢瓶,12-水蒸气发生器,13-ch4钢瓶。

22.应当理解,为了图示的简单和清楚,图中示出的元件不一定按比例绘制。例如,为了清楚,一些元件的尺寸可以相对于其他元件被放大。此外,在认为合适的情况下,附图标记可以在图中被重复以指示对应的或类似的元件。

23.本发明的详细描述

24.在以下详细描述中,阐述了许多具体细节以便提供对本发明的透彻理解。然而,本领域技术人员将理解,本发明可以在没有这些具体细节的情况下实践。在其他情况下,没有详细地描述熟知的方法、程序和部件,以免使本发明模糊。

25.在一种实施方案中,本发明提供了一种用于从废锂离子电池中回收有价值的金属的方法,该方法包括:

26.a)打开废锂离子电池(lib),并移除废锂离子电池的盖子;

27.b)在预定的温度研磨剩余的废lib以获得颗粒状的废锂离子电池材料,所述颗粒状的废锂离子电池材料包括具有预定粒度的颗粒;

28.c)从所述颗粒状的废锂离子电池材料中分离出任何塑料和特氟隆基质;

29.d)在预定的温度用co2/co/h2o气体混合物、ch4/空气气体混合物、固体碳或其组合处理所述经分离的颗粒状的废锂离子电池材料用于锂的碳化,以获得包含碳酸锂的颗粒状的废锂离子电池材料;

30.e)用冷水和任选地用另外的co2处理包含碳酸锂的所述颗粒状的废锂离子电池材料;

31.f)将在步骤(e)获得的浆料过滤,以获得碳酸锂滤液和包含钴、铁、其他有价值的金属和非金属杂质的残余物;

32.g)在预定的温度将所述碳酸锂滤液加热至碳酸锂沉淀物沉降,然后过滤以获得碳酸锂沉淀物和母液;以及

33.h)在预定的温度用熔剂处理步骤(f)的包含钴、铁、其他有价值的金属和非金属杂质的所述残余物以获得有价值的金属锭。

34.在一种实施方案中,“废lib”在本文中指的是使用过的/耗尽的锂离子电池,其主要包括金属外壳、膜分离器、正极材料(licoo2、limn2o4、lifepo4、li4ti5o

12

、lini

0.3

al

0.3

co

0.3

o2以及其他锂金属氧化物)、铝箔、负极材料(石墨)、铜箔和有机电解质。

35.本发明提供一种用于从锂离子电池中回收和/或再循环有价值的金属的方法。这样的有价值的金属可以包括钴、镍、锰、铜、铝、铁、钛、锡、铅、锌、钠、钙。通过本发明的方法和系统获得的有价值的金属的非限制性实例包括:li2co3、co、tio2、cu、氧化铝、氧化铁、氧化钠、氧化钙。

36.术语“其他有价值的金属”在本文中指的是镍、锰、铜、铝、钛、锡、铅、锌、钠或钙中的至少一种。

37.有价值的金属作为金属锭被获得,并且可以用作其他产品的原材料。

38.在一种实施方案中,用于从废锂离子电池中回收有价值的金属的方法包括打开锂

离子电池并移除该电池的包覆层或外壳,其中去除其中泄露的气体。剩余的废lib进一步被用于本发明的方法中。

39.lib的打开是通过本领域中已知的任何已知技术来完成的,该已知技术诸如在zheng x.a mini-review on metal recycling from spent lithium ion batteries.engineering,2018,4,3,361-370;和meshram p.extraction of lithium from primary and secondary sources by pre-treatment,leaching and separation:a comprehensive review.hydrometallurgy,2014,150,12,192-208中描述的,这些文献通过引用被并入本文中。

40.在一些实施方案中,本发明的方法包括在预定的温度研磨剩余的废锂离子电池(lib),以获得颗粒状的废锂离子电池材料。在其他实施方案中,在研磨步骤中使用的预定的温度在20℃-50℃之间。在其他实施方案中,颗粒状的废锂离子电池材料具有在2mm-10mm之间的粒度。在另一种实施方案中,在2mm-5mm之间。在另一种实施方案中,在4mm-10mm之间。

41.在一些实施方案中,本发明的方法包括从颗粒状的废锂离子电池材料中分离出任何塑料和特氟隆基质。在另一种实施方案中,分离是通过空气完成的,其中分离是基于材料的不同重力。在另一种实施方案中,分离是通过本领域中已知的任何其他方法来完成的,诸如在peukert w.industrial separation of fine particles with difficult dust properties.powder technology,2001,118,1

–

2,8,136-148中描述的,该文献通过引用被并入本文中。

42.在一些实施方案中,本发明提供了一种用于从废锂离子电池中回收有价值的金属的方法,该方法包括在预定的温度用co2/co/h2o气体混合物、ch4/空气气体混合物、固体碳或其组合处理分离的颗粒状的废锂离子电池材料用于锂的碳化,以获得包含碳酸锂的颗粒状的废锂离子电池材料。co2/co/h2o气体混合物在本文中指的是co2(g)、co(g)和h2o(g)的混合物。ch4/空气气体混合物指的是在空气的存在下或氧气的存在下ch4的混合物。

43.在一些实施方案中,本发明的方法包括在预定的温度用co2/co/h2o气体混合物、ch4/空气气体混合物、固体碳或其组合处理分离的颗粒状的废锂离子电池材料用于锂的碳化,以获得包含碳酸锂的颗粒状的废锂离子电池材料。在其他实施方案中,处理在100℃至900℃之间的温度进行。在其他实施方案中,处理在100℃至300℃之间的温度进行。在另一种实施方案中,处理在100℃至200℃之间的温度进行。在另一种实施方案中,处理在150℃至300℃之间的温度进行。在另一种实施方案中,处理在150℃至250℃之间的温度进行。在其他实施方案中,处理在100℃至500℃之间的温度进行。在其他实施方案中,处理在600℃至900℃之间的温度进行。在其他实施方案中,处理在200℃至800℃之间的温度进行。在其他实施方案中,处理在100℃至700℃之间的温度进行。在其他实施方案中,处理在650℃至850℃之间的温度进行。在其他实施方案中,处理在700℃至900℃之间的温度进行。在其他实施方案中,处理在600℃至700℃之间的温度进行。在其他实施方案中,处理在700℃至800℃之间的温度进行。在其他实施方案中,处理在800℃至900℃之间的温度进行。

44.在一些实施方案中,本发明的方法包括在预定的温度用co2/co/h2o气体混合物处理经分离的颗粒状的废锂离子电池材料用于锂的碳化,以获得包含碳酸锂的颗粒状的废锂离子电池材料。在其他实施方案中,处理在100℃至300℃之间的温度进行。在另一种实施方

案中,处理在100℃至200℃之间的温度进行。在另一种实施方案中,处理在150℃至300℃之间的温度进行。在另一种实施方案中,处理在150℃至250℃之间的温度进行。

45.在一些实施方案中,本发明的方法包括在预定的温度用ch4/空气气体混合物处理经分离的颗粒状的废锂离子电池材料用于锂的碳化,以获得包含碳酸锂的颗粒状的废锂离子电池材料。在其他实施方案中,处理在100℃至900℃之间的温度进行。在其他实施方案中,处理在100℃至300℃之间的温度进行。在另一种实施方案中,处理在100℃至200℃之间的温度进行。在另一种实施方案中,处理在150℃至300℃之间的温度进行。在另一种实施方案中,处理在150℃至250℃之间的温度进行。在其他实施方案中,处理在100℃至500℃之间的温度进行。在其他实施方案中,处理在600℃至900℃之间的温度进行。在其他实施方案中,处理在200℃至800℃之间的温度进行。在其他实施方案中,处理在100℃至700℃之间的温度进行。在其他实施方案中,处理在650℃至850℃之间的温度进行。在其他实施方案中,处理在700℃至900℃之间的温度进行。在其他实施方案中,处理在600℃至700℃之间的温度进行。在其他实施方案中,处理在700℃至800℃之间的温度进行。在其他实施方案中,处理在800℃至900℃之间的温度进行。

46.在一些实施方案中,本发明的方法包括在预定的温度用固体碳处理经分离的颗粒状的废锂离子电池材料用于锂的碳化,以获得包含碳酸锂的颗粒状的废锂离子电池材料。在其他实施方案中,处理在600℃至900℃之间的温度进行。在其他实施方案中,处理在650℃至850℃之间的温度进行。在其他实施方案中,处理在700℃至900℃之间的温度进行。在其他实施方案中,处理在600℃至700℃之间的温度进行。在其他实施方案中,处理在700℃至800℃之间的温度进行。在其他实施方案中,处理在800℃至900℃之间的温度进行。

47.在一些实施方案中,在本发明的方法和系统中使用的co2/co/h2o气体混合物包括在0.1至100之间的co2/co的分压。在另一种实施方案中,co2/co的分压在0.1至20之间。在另一种实施方案中,co2/co的分压在0.1至30之间。在另一种实施方案中,co2/co的分压在10至50之间。在另一种实施方案中,co2/co的分压在1至30之间。在另一种实施方案中,co2/co的分压在50至100之间。在另一种实施方案中,co2/co的分压在30至100之间。

48.在一些实施方案中,在本发明的方法和系统中使用的co2/co/h2混合物包括在0.1%v/v至50%v/v之间的h2o的分压。在另一种实施方案中,h2o的分压在10%v/v至50%v/v之间。在另一种实施方案中,h2o的分压在1%v/v至30%v/v之间。在另一种实施方案中,h2o的分压在20%v/v至50%v/v之间。在另一种实施方案中,h2o的分压在0.1%v/v至10%v/v之间。

49.在一些实施方案中,在本发明的方法和系统中使用的ch4/空气气体混合物包括在0.1%v/v至100%v/v之间的ch4的分压。在另一种实施方案中,ch4的分压在0.1%v/v至50%v/v之间。在另一种实施方案中,ch4的分压在10%v/v至50%v/v之间。在另一种实施方案中,ch4的分压在1%v/v至30%v/v之间。在另一种实施方案中,ch4的分压在20%v/v至50%v/v之间。在另一种实施方案中,ch4的分压在0.1%v/v至10%v/v之间。在另一种实施方案中,ch4的分压在30%v/v至100%v/v之间。在另一种实施方案中,ch4的分压在50%v/v至100%v/v之间。

50.在一些实施方案中,在本发明的方法和系统中使用的碳与经分离的颗粒状的废锂离子电池材料之间的重量比为从10:100至200:100。在另一种实施方案中,重量比为从50:

100至200:100。在另一种实施方案中,重量比为从100:100至200:100。在另一种实施方案中,重量比为从150:100至200:100。在另一种实施方案中,重量比为从10:100至100:100。在另一种实施方案中,重量比为从50:100至150:100。在另一种实施方案中,重量比为从50:100至100:100。在另一种实施方案中,重量比为从70:100至100:100。在另一种实施方案中,重量比为从50:100至80:100。

51.在一些实施方案中,本发明的方法和系统提供了锂提取。在另一种实施方案中,锂提取的收率在85%-100%之间。在另一种实施方案中,锂提取的收率在90%-100%之间。

52.在一些实施方案中,本发明的方法和系统提供了锂提取,其中该方法包括用ch4/空气气体混合物处理。在另一种实施方案中,锂提取的收率在90%-100%之间。

53.在一些实施方案中,本发明的方法和系统提供了锂提取,其中该方法包括用co2/co/h2o混合物处理。在另一种实施方案中,锂提取的收率在90%-100%之间。

54.在一些实施方案中,包括固体碳的本发明的方法和系统提供了锂提取。在另一种实施方案中,锂提取的收率在90%-100%之间。

55.在一些实施方案中,包括固体碳的本发明的方法和系统提供了有色金属提取(non-ferrous metals extraction)。在另一种实施方案中,有色金属提取的收率高于99%。在另一种实施方案中,有色金属提取的收率高于99.2%。

56.在一些实施方案中,在用于从废锂离子电池中回收有价值的金属的本发明的方法和系统中使用的固体碳包括煤、焦炭、木炭、石墨或其任何组合。

57.在另一种实施方案中,固体碳是煤。在另一种实施方案中,固体碳是焦炭。在另一种实施方案中,固体碳是木炭。在另一种实施方案中,固体碳是石墨。

58.在一些实施方案中,在用co2/co/h2混合物处理之后,用冷水处理包含碳酸锂的颗粒状的废锂离子电池材料,然后用另外的co2处理包含碳酸锂的颗粒状的废锂离子电池材料。在一些实施方案中,在用co2/co/h2混合物处理之后,仅用冷水处理包含碳酸锂的颗粒状的废锂离子电池材料。

59.在一些实施方案中,在用固体碳处理之后,用冷水处理包含碳酸锂的颗粒状的废锂离子电池材料。

60.li2co3在冷水中的溶解度高。例如,在25℃,li2co3的溶解度比d-金属高得多,即~12.9gm/l(参照nico3的溶解度,0.093gm/l)。然而,li2co3的溶解度在100℃降至6.9gm/l。

61.在一些实施方案中,在预定的温度用co2/co/h2o混合物或用ch4/空气混合物处理经分离的颗粒状的废锂离子电池材料导致碳化反应,以产生包含碳酸锂的颗粒状的废锂离子电池材料。

62.以下是发生的可能的碳化反应:

63.li4ti5o

12

+co2+co+h2o

→

2li2co3+5tio2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

64.4licoo2+co2+co+h2o

→

2li2co3+4co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

65.2lifepo4+co2+co+h2o

→

lihco3+fehpo4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

66.li3po4+co2+co+h2o

→

lihco3+lih2po4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

67.licoo2+0.5ch4(g)+0.25o2(g)=》0.5li2co3+co+h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

68.licoo2+3/8ch4(g)+1/8co2(g)=》0.5li2co3+co+3/4h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

69.2lifepo4+ch4(g)+2.5o2(g)=》li2co3+fe2o3+p2o5(g)+2h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

70.li2tio3+ch4(g)+2o2(g)=》li2co3+tio2+2h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

71.lini

0.3

mn

0.3

co

0.3

o2+ch4(g)=》0.3li2co3+0.3co+0.3ni+0.3mn2o3+h2o(g)(9)

72.在一些实施方案中,在预定的温度用固体碳处理经分离的颗粒状的废锂离子电池材料导致碳化反应,以产生包含碳酸锂的颗粒状的废锂离子电池材料。

73.以下是当使用固体碳时发生的可能的碳化反应:

74.lifepo4+c+o2=》li2co3+fepo4+co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

75.licoo2+c=》li2co3+co+co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

76.lifepo4+c=》li2co3+fepo4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

77.lini

0.3

mn

0.3

co

0.3

o2+0.3c=》0.3li2co3+0.3co+0.3ni+0.3mn2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

78.lini

0.3

al

0.3

co

0.3

o2+c=》li2co3+co+ni+al2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

79.lini

0.3

mn

0.3

co

0.3

o2+c=》li2co3+coo+nio+mn2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

80.lini

0.3

al

0.3

co

0.3

o2+c=》5li2co3+coo+nio+al2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

81.在冷水处理后(在用co2/co/h2o、ch4/空气或固体碳处理后),获得浆料,将浆料过滤以获得碳酸锂滤液和包含钴、铁、其他有价值的金属和非金属杂质的残余物。在一些实施方案中,其他有价值的金属包括镍、锰、铜、铝(即氧化铝)、铁(即铁氧化物)、钛、锡、铅、锌、钠(即氧化钠),钙(即氧化钙)或其组合。在另一种实施方案中,铝是氧化铝。在另一种实施方案中,铁是铁氧化物。在另一种实施方案中,钠是氧化钠。在另一种实施方案中,钙是氧化钙。

82.在其他实施方案中,非金属杂质包括有机粘合剂、硬碳、塑料外壳、聚合物箔和电解质、二氧化硅或其组合。

83.在一些实施方案中,碳酸锂滤液在预定的温度被加热以获得碳酸锂沉淀物沉降物(sedimentation),然后过滤以获得碳酸锂沉淀物和母液。

84.在另一种实施方案中,碳酸锂滤液被加热到在80℃至120℃之间的温度。在另一种实施方案中,碳酸锂滤液被加热到在80℃至100℃之间的温度。在另一种实施方案中,碳酸锂滤液被加热到在80℃至90℃之间的温度。在另一种实施方案中,碳酸锂滤液被加热到在90℃至120℃之间的温度。在另一种实施方案中,碳酸锂滤液被加热到在100℃至120℃之间的温度。

85.在一些实施方案中,碳酸锂沉淀物被进一步干燥以获得干燥的碳酸锂粉末。在其他实施方案中,通过本发明的方法制备的碳酸锂沉淀物或碳酸锂粉末还被用作陶瓷、玻璃和电池领域中的原材料。

86.碳酸锂被用于生产陶瓷和玻璃以及锂离子电池。碳酸锂是低火陶瓷釉和高火陶瓷釉两者中的常见成分。它与二氧化硅和其他材料形成低熔点的熔剂。由碳酸锂制得的玻璃可用于烤箱器皿中。

87.在一些实施方案中,用熔剂处理在过滤浆料后获得的包含钴、铁、其他有价值的金属和非金属杂质的残余物,用于在预定的温度熔炼有价值的金属,以获得金属锭。在另一种实施方案中,熔剂包括二氧化硅、碳、氧化钙、氧化钠、氧化铝、氧化铁或其组合。

88.熔剂是化学清洗剂、流动剂或净化剂。它们被用于提取冶金和金属连接两者。

89.在熔炼过程中,将熔剂加入到熔炼炉或冲天炉(cupola)的内容物中,以用于清除金属中的化学杂质并使炉渣在熔炼温度变得更液态的目的。炉渣是灰烬、熔剂和其他杂质

的液体混合物。

90.熔剂的作用通常是双重的:溶解已经存在于金属表面上的氧化物,这有助于被熔融的金属润湿;和通过包覆热表面充当氧气屏障,防止热表面的氧化。

91.在另一种实施方案中,金属锭包括有色金属或铁锭,所述有色金属选自钴、镍、锰、铜、铝、钛、锡、铅、锌、钠、钙及其组合。

92.在另一种实施方案中,铝是氧化铝。在另一种实施方案中,钠是氧化钠。在另一种实施方案中,钙是氧化钙。

93.在另一种实施方案中,用熔剂处理是在1200℃至1500℃之间的温度进行的。在另一种实施方案中,用熔剂处理是在1200℃至1300℃之间的温度进行的。在另一种实施方案中,用熔剂处理是在1300℃至1400℃之间的温度进行的。在另一种实施方案中,用熔剂处理是在1300℃至1500℃之间的温度进行的。在另一种实施方案中,用熔剂处理是在1400℃至1500℃之间的温度进行的。

94.在一些实施方案中,通过本发明的方法制备的金属锭被用作原材料金属制品和多种合金中的掺杂剂。

95.在其他实施方案中,“金属锭”在本文中包括/指的是有色金属或铁锭,所述有色金属选自钴、镍、锰、铜、铝(即氧化铝)、钛、锡、铅、锌、钠(即氧化钠)、钙(即氧化钙)及其组合。在另一种实施方案中,铝是氧化铝。在另一种实施方案中,钠是氧化钠。在另一种实施方案中,钙是氧化钙。

96.在一些实施方案中,本发明提供了一种用于从废锂离子电池中回收有价值的金属的系统,其中所述系统包括:

97.包括样品的反应室,

98.用于加热样品的炉,

99.co2钢瓶、co钢瓶和水蒸气发生器;和/或

100.ch4钢瓶;并且

101.其中所述样品包括如在本发明的方法中描述的经分离的颗粒状的废锂离子电池材料,并且其中co2、co和水蒸气或ch4被供应到反应室中,用于处理所述颗粒状的废锂离子电池材料以产生包含碳酸锂的颗粒状的废锂离子电池材料。

102.在一些实施方案中,本发明提供了一种用于从废锂离子电池中回收有价值的金属的系统,其中所述系统包括:

103.包括固体碳和样品的反应室,

104.用于加热样品的炉,

105.其中所述样品包括如在本发明的方法中描述的经分离的颗粒状的废锂离子电池材料,并且其中固体碳和样品被加热到在600℃-900℃之间的温度,用于产生包含碳酸锂的颗粒状的废锂离子电池材料。

106.在其他实施方案中,本发明的系统包括样品,其中所述样品包括经分离的颗粒状的废锂离子电池材料。在另一种实施方案中,经分离的颗粒状的废锂离子电池材料通过以下来制备:在预定的温度研磨废lib以获得包括具有预定粒度的颗粒的颗粒状的废锂离子电池材料;以及从所述颗粒状的废锂离子电池材料中分离出任何塑料和特氟隆基质。

107.在一些实施方案中,该系统如图2中所描述。

108.图2是根据本发明的一些实施方案的系统的示意图。图2示意性地图示出了用于以非限制性的方式从废锂离子电池中回收有价值的金属的系统,与反应室2接触的具有温度控制器的炉1。所述反应室包括样品3(和任选地固体碳)。样品包括如在本发明的方法中描述的经分离的颗粒状的废锂离子电池材料。样品用co2/co/h2o混合物处理,其中,co2钢瓶4、co钢瓶11、ch4钢瓶14和水蒸气发生器12被连接到反应室并向样品供应co2/co/h2o混合物或ch4/空气混合物。该系统还包括气体清洗瓶5用于中和连接到反应室的气体;连接到气体清洗瓶5的用于气体混合物的gc分析的气体采样器6;附接至样品以测量样品的温度的热电偶7;任选地,附接至样品以测量样品的温度的另外的温度监测器8;流量计9,其被连接到co钢瓶和co2钢瓶以确定它们待被使用的分压;和阀10,其在每个流量计9前被连接到co钢瓶和co2钢瓶,以确定气体的流量。

109.与反应室2接触的具有温度控制器的炉1被配置为将反应室加热到在100℃至900℃之间的温度,用于用co2/co/h2o混合物进行处理。在另一种实施方案中,温度在100℃至200℃之间。在另一种实施方案中,温度在100℃至300℃之间。在另一种实施方案中,温度在150℃至300℃之间。在另一种实施方案中,温度在150℃至250℃之间。在另一种实施方案中,在600℃至900℃之间的温度用ch4/空气混合物和固体碳进行处理。

110.在一些实施方案中,本发明提供了一种用于使用本发明的系统从废锂离子电池中回收有价值的金属的方法。

111.因此,本发明所属领域的技术人员可以理解,虽然已经根据优选的实施方案描述了本发明,但本公开内容所基于的概念可以容易地用作设计用于实现本发明的若干目的的其他结构、系统和工艺的基础。

实施例

112.实施例1

113.使用可再充电锂离子电池的含锂组分进行采用co2/co/h2o气体混合物或ch4/空气气体混合物或固体碳的碳化测试并对获得的产物进行冷水处理。可再充电锂离子电池的含锂组分的暴露是在100℃-900℃的温度进行的。

114.材料

115.对于实验,使用了由钛酸锂(li4ti5o

12

)、锂钴氧化物(licoo2)、磷酸铁锂(lifepo4)、锂镍锰钴氧化物lini

x

mnycozo2(x+y+z=1)、锂镍钴铝氧化物lini

x

coyalzo2(x+y+z=1)和磷酸锂(li3po4)组成的模型混合物。这些物质在多种类型的可再充电锂离子电池中被用作阴极或阳极。

116.实验程序:

117.采用co2/co/h2o气体混合物或ch4/空气气体混合物对模型混合物的碳化是在温度受控的实验室炉中在100℃-900℃进行的:测试持续时间为2小时。在图2中描述了实验室装置。

118.将模型混合物的粉末放置在炉中的夸脱船形物(quarts boat)中。在加热之前,石英反应器在100ml/min的氮气流量下被清洗,随后再次在100ml/min的氮气流量下炉被加热到给定的温度。co2/co/h2o气体混合物或ch4/空气气体混合物在反应器达到指定温度后被供应到反应器中。在预定的温度所述经分离的颗粒状的废锂离子电池材料的碳化期间发生

可能的化学反应。

119.li4ti5o

12

+co2+co+h2o

→

2li2co3+5tio2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

120.4licoo2+co2+co+h2o

→

2li2co3+4co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

121.2lifepo4+co2+co+h2o

→

lihco3+fehpo4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

122.li3po4+co2+co+h2o

→

lihco3+lih2po4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

123.licoo2+0.5ch4(g)+0.25o2(g)=》0.5li2co3+co+h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

124.licoo2+3/8ch4(g)+1/8co2(g)=》0.5li2co3+co+3/4h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

125.2lifepo4+ch4(g)+2.5o2(g)=》li2co3+fe2o3+p2o5(g)+2h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

126.li2tio3+ch4(g)+2o2(g)=》li2co3+tio2+2h2o(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

127.lini

0.3

mn

0.3

co

0.3

o2+ch4(g)=》0.3li2co3+0.3co+0.3ni+0.3mn2o3+h2o(g)(9)

128.在氮气流量下冷却后,从炉中移除派热克斯玻璃船形物(pyrex glass boat)。对最终产物进行称重,并进行冷水处理。此后,对处理后的浆料进行过滤。滤液用icp ms进行分析。计算每次测试的锂余量。由每个锂余量来评估滤液的锂提取收率。

129.结果

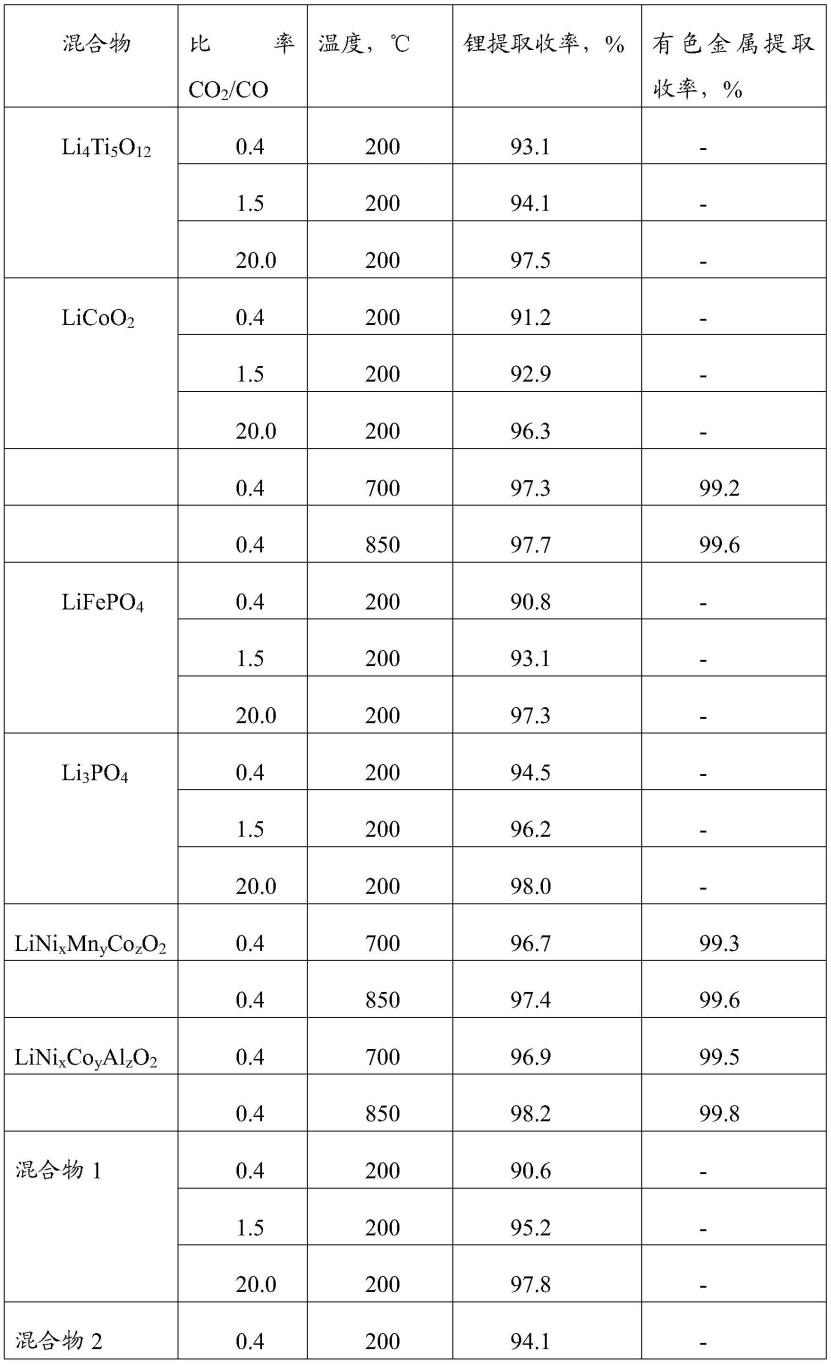

130.结果在表1、表2中呈现。

131.表1.采用co2/co/h2o-冷水处理测试的碳化的结果。

132.[0133][0134]

混合物1:li4ti5o

12

–

25%,licoo2–

25%,lifepo4–

25%,li3po4–

25%

[0135]

混合物2:li4ti5o

12

–

20%,licoo2–

40%,lifepo4–

20%,li3po4–

20%。

[0136]

表2.采用ch4和冷水处理的碳化测试的结果。

[0137][0138]

实施例2

[0139]

使用可再充电锂离子电池的含锂组分进行了用固体碳的碳化测试和对获得的产物的冷水处理。可再充电锂离子电池的含锂组分的暴露是在600℃-900℃的温度进行的。在低于600℃的温度,由于碳还原能力下降,锂和有色金属(钴和镍)的提取急剧下降。在高于900℃的温度,材料被烧结,并且由于材料孔隙率的下降,锂和有色金属(钴和镍)的提取急剧下降。

[0140]

材料

[0141]

对于实验,使用了由锂钴氧化物(licoo2)、磷酸铁锂(lifepo4)、锂镍锰钴氧化物lini

x

mnycozo2(x+y+z=1)、和锂镍钴铝氧化物lini

x

coyalzo2(x+y+z=1)组成的模型混合物。这些物质在多种类型的可再充电锂离子电池中被用作阴极或阳极。

[0142]

实验程序.

[0143]

采用固体碳对模型混合物的碳化是在温度受控的实验室炉中在600℃-900℃进行的:测试持续时间为2小时。在图2中描述了实验室装置。

[0144]

将具有固体碳的模型混合物的粉末放置在炉中的氧化铝船形物中。在加热之前,石英反应器在100ml/min的氮气流量下被清洗,随后再次在100ml/min的氮气流量下炉子被加热到给定的温度。在反应器达到指定温度后氮气被供应到反应器中。在预定的温度所述经分离的颗粒状的废锂离子电池材料碳化期间发生可能的化学反应。

[0145]

lifepo4+c+o2=》li2co3+fepo4+co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0146]

licoo2+c=》li2co3+co+co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0147]

lifepo4+c=》li2co3+fepo4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0148]

lini

0.3

mn

0.3

co

0.3

o2+0.3c=》0.3li2co3+0.3co+0.3ni+0.3mn2o3ꢀꢀꢀꢀꢀ

(13)

[0149]

lini

0.3

al

0.3

co

0.3

o2+c=》li2co3+co+ni+al2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0150]

lini

0.3

mn

0.3

co

0.3

o2+c=》li2co3+coo+nio+mn2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0151]

lini

0.3

al

0.3

co

0.3

o2+c=》5li2co3+coo+nio+al2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0152]

在氮气流量下冷却后,将氧化铝船形物从炉中移除。对最终产物进行称重,并进行冷水处理。此后,对处理后的浆料进行过滤。滤液和沉淀物用icp ms进行分析。计算每次测试的锂余量、钴余量和镍余量。由每种余量来评估滤液的锂提取收率和沉淀物的钴提取收率和镍提取收率。

[0153]

结果

[0154]

结果在表3中呈现。

[0155]

表3.采用固体炭和冷水处理的碳化测试的结果

[0156]

[0157][0158]

虽然已经在本文中图示并描述了本发明的某些特征,但是本领域普通技术人员现在将想到许多修改、替换、变化和等同物。因此,应当理解,所附的权利要求意图涵盖落入本发明的真实精神范围内的所有这样的修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1