含羧酸的镍粉末和含羧酸的镍粉末的制造方法与流程

1.本发明涉及含羧酸的镍粉末和含羧酸的镍粉末的制造方法。

背景技术:

2.以往,作为电子部件的导电材料,使用导电性金属粉末。在叠层陶瓷电容器中,由于陶瓷层、内部电极层的薄层化都得到迅速发展,因此要求形成厚度薄且均匀的内部电极层。因此,作为用于叠层陶瓷电容器内部电极的导电性金属粉末,需要粒度分布窄,不包含可能与两个夹持电介质层且相邻的内部电极接触而使得电极发生短路的粗大粒子,并且与有机溶剂等混合而糊化的情况下能够均匀地分散在糊料中。

3.迄今为止,作为制造期望的粒度分布的粉末的方法,使用了对通过各种制造方法而制造得到的粉末进行分级的方法。作为该分级方法,例如可举出:利用气相或液相中粒子的沉降速度的差,通过粒径的差异来对粉末进行分级的方法。在气相中进行的分级称为干式分级,在液相中进行的分级称为湿式分级。就湿式分级而言,其分级精度优异,但是需要使用液体作为分散介质,并且分级后需要进行干燥和粉碎。因此,干式分级的情况下,成本压倒性地更低。

4.然而,以往,进行该干式分级时,存在下述问题:粉末附着于分级机的内部各处而堵塞粉末的供给口、配管内部等,因此难以长时间运转,并且分级精度较低,因此收率较低。

5.作为用于解决这样的问题的方法,专利文献1中公开了:将粉体与包含乙醇等沸点低于200℃的醇类的助剂混合,使助剂气化的同时对粉体进行干式分级的方法。

6.此外,专利文献2中公开了:将粉体与包含乙醇等醇10~50质量%的醇水溶液的助剂混合,使助剂气化的同时对粉体进行干式分级的方法。

7.此外,专利文献3中公开了:将包含镍的粉体与包含二乙二醇等闪点为80℃以上的有机溶剂的助剂混合,使助剂气化的同时对粉体进行干式分级的方法。此外,公开了:将包含镍的粉体与包含水的助剂混合,使助剂气化的同时对粉体进行干式分级的方法。

8.此外,专利文献4中公开了:将粉体与作为液体助剂的二乙二醇单甲醚混合,对粉体进行干式分级的方法。

9.现有技术文献

10.专利文献

11.专利文献1:国际公开第2010/047175号公报

12.专利文献2:国际公开第2010/057206号公报

13.专利文献3:国际公开第2010/106716号公报

14.专利文献4:国际公开第2012/124453号公报

技术实现要素:

15.发明所解决的技术问题

16.然而,本技术发明人进行探讨后发现了下述问题:例如,通过使乙醇等助剂吸附于

粉末而进行干式分级,能够使分级机长时间运转,但是得到的粉末中包含大量的粗大粒子,为了减少该粗大粒子的数量而需要多次反复进行分级。此外,虽然有时通过多次反复进行分级能够减少粗大粒子,但是会耗费时间和成本,因此生产性降低,并且发现了得到的粉末的收率明显降低这样的问题。

17.此外,如上所述得到的粉末有时难以均匀分散在与有机溶剂等混合而得到的糊料中。

18.因此,本发明的目的在于:提供气相中的分散性较高,并且在与有机溶剂等混合而用于形成糊料的情况下在该糊料中的分散性较高的含羧酸的镍粉末和其制造方法。

19.解决问题的技术手段

20.这样的目的通过下述(1)~(9)所述的本发明而实现。

21.(1)一种含羧酸的镍粉末,其为包含多个镍粒子,并且所述镍粒子的表面具有羧酸的含羧酸的镍粉末,其中,

22.通过tg-ms,在不活泼氛围下,以升温速度20℃/min从38℃升温至600℃时,在所述羧酸的分子离子的质量色谱图中检测峰,将所述羧酸的沸点设为t

bp

[℃]时,所述峰的峰顶存在于(t

bp

+100)℃以上600℃以下的范围内,

[0023]

构成含羧酸的镍粉末的所述镍粒子每1m2表面积中所述羧酸的含量为155μg以上450μg以下。

[0024]

(2)根据所述(1)所述的含羧酸的镍粉末,其中,通过tg-ms,在不活泼氛围下,以升温速度20℃/min从38℃升温至600℃时,在(t

bp-50)℃以上(t

bp

+50)℃以下的范围内,不存在所述羧酸的分子离子的质量色谱图中的峰的峰顶。

[0025]

(3)根据所述(1)或(2)所述的含羧酸的镍粉末,其中,所述羧酸的沸点为100℃以上270℃以下。

[0026]

(4)根据所述(1)~(3)中任一项所述的含羧酸的镍粉末,其中,所述羧酸的分子量为40以上160以下。

[0027]

(5)根据所述(1)~(4)中任一项所述的含羧酸的镍粉末,其中,所述羧酸的碳原子数为2以上9以下。

[0028]

(6)根据所述(3)~(5)中任一项所述的含羧酸的镍粉末,其中,所述羧酸为选自乙酸和丙酸中的至少1种。

[0029]

(7)一种含羧酸的镍粉末的制造方法,其为制造所述(1)~(6)中任一项所述的含羧酸的镍粉末的方法,其中,

[0030]

所述方法具有:使气体状态的羧酸与分散在气相中的镍粉末接触的工序。

[0031]

(8)根据所述(7)所述的含羧酸的镍粉末的制造方法,其中,使所述镍粉末分散在包含气体状态的所述羧酸的氛围中。

[0032]

(9)根据所述(7)所述的含羧酸的镍粉末的制造方法,其中,在生成时在气相中处于分散状态的所述镍粉末分散在该气相中的状态下,向该气相中供给气体状态的所述羧酸。

[0033]

发明效果

[0034]

通过本发明,能够提供:气相中的分散性较高,并且在与有机溶剂等混合而用于形成糊料的情况下在该糊料中的分散性较高的含羧酸的镍粉末和其制造方法。

附图说明

[0035]

图1是表示使用本发明的含羧酸的镍粉末而得到粗大粒子的个数极少的微粉中使用的分级机的一个结构例的图。

具体实施方式

[0036]

以下,对于本发明的适宜的实施方式详细地进行说明。

[0037]

[1]含羧酸的镍粉末

[0038]

首先,对于本发明的含羧酸的镍粉末进行说明。

[0039]

本发明的含羧酸的镍粉末为包含多个镍粒子,并且所述镍粒子的表面具有羧酸的含羧酸的镍粉末。换而言之,本发明的含羧酸的镍粉末包括在作为母粒子的镍粒子的表面吸附有羧酸的羧酸吸附镍粒子。

[0040]

并且,就本发明的含羧酸的镍粉末而言,通过tg-ms(热重-质量分析),在不活泼氛围下,以升温速度20℃/min从38℃升温至600℃时,在所述羧酸的分子离子的质量色谱图中检测峰,将所述羧酸的沸点设为t

bp

[℃]时,所述峰的峰顶存在于(t

bp

+100)℃以上600℃以下的范围内,并且所述镍粒子每1m2表面积中所述羧酸的含量为155μg以上450μg以下。

[0041]

通过满足这样的条件,能够提供气相中的分散性较高,并且在与有机溶剂等混合而用于形成糊料的情况下在该糊料中的分散性较高的含羧酸的镍粉末。此外,通过这样使含羧酸的镍粉末在气相中的分散性优异,可以通过干式分级适宜地除去粗大粒子,并且例如通过干式分级,可以适宜地得到收率优异、粒度分布尖锐的微粉。此外,通过使包含含羧酸的镍粉末的糊料中含羧酸的镍粉末的分散性优异,而可以使得使用该糊料形成的涂膜的平滑性优异。

[0042]

需要说明的是,由tg-ms检测的羧酸的分子离子的质量色谱图中的峰的峰顶的值,例如可以通过羧酸对镍粒子的吸附方式来调整。更具体而言,例如,通过调整羧酸对镍粒子的吸附方法、吸附处理的条件、吸附量等,可以适宜地调整由tg-ms检测的羧酸的分子离子的质量色谱图中的峰的峰顶的值。

[0043]

此外,在本说明书中,粗大粒子是指相对于作为对象的粉末、例如通过上述分级而得到的粉末的体积基准的累计50%粒径(d

50

),具有足够大的粒径的粒子,例如,可设为粒径为作为对象的粉末的d

50

的1.5倍以上的粒子,并且例如可设为粒径为作为对象的粉末的d

50

的2.0倍以上的粒子,并且例如可设为粒径为作为对象的粉末的d

50

的2.5倍以上的粒子。

[0044]

此外,本说明书中,就体积基准的累计50%粒径(d

50

)而言,只要没有特别说明,则是指:使用激光式粒度分布测定装置而测定得到的粒度分布的体积基准的累计分数50%值,例如,可通过使用了激光衍射/散射式粒径分布测定装置la-960(horiba公司制)的测定而求得。

[0045]

此外,tg-ms中,例如可以使用netzsch公司制的sta2500 regulus作为用于使样品升温的tg-dta,使用日本电子公司制的jms-q1500gc作为用于对样品升温而气化得到的物质进行质量分析的ms。

[0046]

此外,构成含羧酸的镍粉末的镍粒子每1m2表面积中羧酸的含量,可以通过使用了cs(碳

·

硫)分析装置(例如horiba公司制的emia-320v等)的测定而求得。

[0047]

如上所述,在本发明的含羧酸的镍粉末中,通过基于tg-ms的分析,在羧酸的分子

离子的质量色谱图中,在与羧酸的沸点不同的给定区域((t

bp

+100)℃以上600℃以下的范围)中出现峰。这被认为是由于羧酸以特定方式吸附于镍粒子所导致的。详细机理尚不明确,但发明人推测,例如,由于羧酸化学吸附于镍粒子上,因此与物理吸附的情况相比而牢固地发生了吸附,因此在羧酸的沸点+100℃以上这样的高温区域中出现峰,通过这样以特定方式使镍粒子吸附羧酸,并且以适宜的比例在镍粒子的表面吸附羧酸,而能够得到如上所述的优异效果,即提高在气相中的分散性,并且在与有机溶剂等混合而用于形成糊料的情况下提高该糊料中的分散性。

[0048]

此外,通过使镍粒子每1m2表面积中羧酸的含量为所述下限值以上,而能够使得气相中的含羧酸的镍粉末的分散性充分优异。

[0049]

此外,通过使镍粒子每1m2表面积中羧酸的含量为所述上限值以下,而能够使得在与有机溶剂等混合而用于形成糊料的情况下该糊料中的含羧酸的镍粉末的分散性充分优异。

[0050]

需要说明的是,在本说明书中,只要没有特别说明,“沸点”是指在1气压下的沸点,即标准沸点。

[0051]

此外,含羧酸的镍粉末含有多种羧酸时,只要至少一种羧酸满足上述条件即可,特别优选多种羧酸中含有率最高的羧酸满足上述条件,更优选含羧酸的镍粉末中所含的所有种类的羧酸满足上述条件。

[0052]

如上所述,本发明的含羧酸的镍粉末中,所述这样的通过基于tg-ms的分析而检测的羧酸的分子离子的质量色谱图中的峰的峰顶存在于(t

bp

+100)℃以上600℃以下的范围内即可,优选存在于(t

bp

+120)℃以上580℃以下的范围内,更优选存在于(tb+150)℃以上560℃以下的范围内,进一步优选存在于(t

bp

+200)℃以上540℃以下的范围内,最优选存在于(t

bp

+230)℃以上520℃以下的范围内。

[0053]

由此,更显著地发挥上述效果。

[0054]

此外,本发明的含羧酸的镍粉末中,镍粒子每1m2表面积中羧酸的含量为155μg以上450μg以下即可,优选为155μg以上400μg以下,更优选为155μg以上380μg以下,进一步优选为155μg以上350μg以下。其中,本发明的含羧酸的镍粉末中,镍粒子每1m2表面积中羧酸的含量优选为160μg以上350μg以下,更优选为170μg以上350μg以下,进一步优选为250μg以上350μg以下。

[0055]

由此,更显著地发挥上述效果。

[0056]

本发明的含羧酸的镍粉末,在进行如上所述的基于tg-ms的分析时,只要在(t

bp

+100)℃以上600℃以下的范围内存在羧酸的分子离子的质量色谱图中的峰的峰顶即可,在上述范围外也可以存在羧酸的分子离子的质量色谱图中的峰的峰顶,优选在(t

bp-50)℃以上(t

bp

+50)℃以下的范围内不存在羧酸的分子离子的质量色谱图中的峰的峰顶。

[0057]

由此,可以使含羧酸的镍粉末在气相中的分散性更优异。含羧酸的镍粉末含有多种羧酸时,优选至少一种羧酸满足上述条件,特别优选多种羧酸中含有率最高的羧酸满足上述条件,进一步优选含羧酸的镍粉末中所含的所有种类的羧酸满足上述条件。

[0058]

含羧酸的镍粉末的体积基准的累计50%粒径d

50

,优选超过0.01μm并且为10μm以下,更优选超过0.03μm并且为2.5μm以下,进一步优选超过0.05μm并且为1.2μm以下,最优选超过0.10μm并且为0.80μm以下。

[0059]

[1-1]镍粒子

[0060]

镍粒子构成含羧酸的镍粉末的主要成分,其主要由镍构成。

[0061]

镍粒子可以主要由镍构成,例如可以由作为单质金属的镍构成,也可以由镍合金构成。

[0062]

镍粒子中含有率最高的成分是镍即可,镍粒子中除镍以外的成分的含有率优选为40质量%以下,更优选为30质量%以下,进一步优选为20质量%以下。其中,镍粒子中除镍以外的成分的含有率优选为10质量%以下,更优选为5质量%以下,进一步优选为1质量%以下。特别是,镍粒子中除镍以外的成分优选仅为作为不可避免的成分而被包含的成分,镍粒子中除镍以外的成分的含有率优选为1000ppm以下。

[0063]

镍粒子的形状没有特别限定,例如可以举出球状、片状、粒状等各种形状,可使用选自这些中的1种或组合使用2种以上。

[0064]

需要说明的是,在本说明书中,球状是指长径/短径的比例为2以下的粒子的形状。此外,片状是指长径/短径的比例超过2的形状。

[0065]

作为镍粒子的制造方法,没有特别限定,例如可以举出电解法、雾化法、机械粉碎法、湿式还原法、喷雾热分解法、化学气相析出法、物理气相析出法等。

[0066]

[1-2]羧酸

[0067]

含羧酸的镍粉末中除了上述镍粒子之外还含有羧酸。

[0068]

含羧酸的镍粉末中所含的大部分羧酸吸附于作为母粒子的镍粒子的表面。换而言之,含羧酸的镍粉末中所含的大部分羧酸作为羧酸吸附镍粒子的构成成分而被含有。

[0069]

羧酸对镍粒子的吸附形式可以是物理吸附和化学吸附中的任一种。

[0070]

作为羧酸,只要是具有羧基的化合物,就没有特别限定。

[0071]

作为羧酸,沸点优选为100℃以上270℃以下,更优选为105℃以上250℃以下,进一步优选为110℃以上200℃以下,最优选为115℃以上170℃以下。

[0072]

由此,可以使含羧酸的镍粉末在气相中的分散性、和将含羧酸的镍粉末与有机溶剂等混合而用于形成糊料时该糊料中含羧酸的镍粉末的分散性更优异。此外,在制造含羧酸的镍粉末时,可以适宜地以液体状态处理作为原料的羧酸,提高操作性,并且当使羧酸在气化的状态下吸附于镍粉末时羧酸可以以更适宜的状态吸附于镍粉末。

[0073]

此外,羧酸优选为单羧酸。

[0074]

由此,可以使含羧酸的镍粉末在气相中的分散性、和将含羧酸的镍粉末与有机溶剂等混合而用于形成糊料时该糊料中含羧酸的镍粉末的分散性更优异。

[0075]

羧酸的分子量优选为40以上160以下,更优选为50以上120以下,进一步优选为55以上100以下。

[0076]

由此,可以使含羧酸的镍粉末在气相中的分散性、和将含羧酸的镍粉末与有机溶剂等混合而用于形成糊料时该糊料中含羧酸的镍粉末的分散性更优异。

[0077]

羧酸的碳原子数优选为2以上9以下,更优选为2以上7以下,进一步优选为2以上5以下。

[0078]

由此,可以使含羧酸的镍粉末在气相中的分散性、和将含羧酸的镍粉末与有机溶剂等混合而用于形成糊料时该糊料中含羧酸的镍粉末的分散性更优异。

[0079]

作为羧酸,例如可以举出甲酸、乙酸、丙酸、异丁酸、丁酸、巴豆酸、异戊酸、戊酸、己

酸、庚酸、辛酸、壬酸、乳酸、草酸、琥珀酸、油酸、丙烯酸、甲基丙烯酸等,可以使用选自它们中的1种或组合使用2种以上,优选使用选自乙酸和丙酸中的至少1种,更优选乙酸。

[0080]

由此,可以使含羧酸的镍粉末在气相中的分散性、和将含羧酸的镍粉末与有机溶剂等混合而用于形成糊料时该糊料中含羧酸的镍粉末的分散性更优异。

[0081]

[1-3]含羧酸的镍粉末的用途

[0082]

本发明的含羧酸的镍粉末的用途没有特别限定,可以作为导电性粉末使用,特别优选作为用于导电性糊料的导电性粉末使用。由于作为粉末的分散性高,所以在糊料中的分散性也容易变高。此外,特别是,本发明的含羧酸的镍粉末,优选在提供至后述的分级工序后,其中提供至干式分级工序后,作为导电性粉末使用,更优选作为用于导电性糊料的导电性粉末使用。此外,本发明的含羧酸的镍粉末流动性高,操作性优异,因此在用于各种用途的情况下可以容易地处理。

[0083]

通过将本发明的含羧酸的镍粉末供于后述的干式分级工序,可以适宜得到平均粒径小、粒度分布窄、并且几乎不含粗大粒子的微粉。这样的微粉与分级前的本发明的含羧酸的镍粉末相比,粒度分布更窄,因此能够形成平滑性更优异的涂膜,在所述微粉被用于内部电极的情况下,能够形成厚度均匀的电极层。此外,由于几乎不含有粗大粒子,因此可以适宜地防止导电性粉末粒子与内部电极双方接触而发生短路。因此,即使是这样要求特别高可靠性的用途,也能够得到充分满意的效果。因此,在所述微粉用于形成叠层陶瓷电容器、叠层陶瓷电感器、叠层压电致动器等叠层陶瓷电子部件的内部导体(内部电极)、端子电极的情况下,更显著地发挥上述效果。

[0084]

导电性粉末例如也可以通过与玻璃料和有机载体混合而作为导电性糊料用于形成电子部件的具有导电性的部位。

[0085]

[2]含羧酸的镍粉末的制造方法

[0086]

接着,对本发明的含羧酸的镍粉末的制造方法进行说明。

[0087]

本发明的含羧酸的镍粉末的制造方法是制造上述本发明的含羧酸的镍粉末的方法,其具有:使气体状态的羧酸与分散在气相中的多个镍粒子的集合体即镍粉末接触的工序。

[0088]

由此,可以提供如上所述的在气相中的分散性高,并且与有机溶剂等混合而用于形成糊料时在该糊料中的分散性高的含羧酸的镍粉末的制造方法。此外,与使气体状态的羧酸与静置状态的镍粉末接触的情况相比,羧酸的浓度较低,并且能够在压倒性较短的时间内使羧酸吸附于镍粒子的表面,因此从羧酸的消耗量、时间缩短的观点来看也是有利的。

[0089]

本发明的含羧酸的镍粉末的制造方法,只要具有使气体状态的羧酸与分散在气相中的镍粉末接触的工序即可,例如,优选在包含气体状态的羧酸的氛围中分散作为多个镍粒子的集合体的镍粉末。

[0090]

此外,在本发明的含羧酸的镍粉末的制造方法中,也可以在生成时在气相中处于分散状态的所述镍粉末分散在该气相中的状态下,向该气相中供给气体状态的所述羧酸,而进行使气体状态的羧酸与镍粉末接触的工序。

[0091]

这样,在气相中生成镍粉末后,在回收该镍粉末之前送入羧酸气体,由此能够使羧酸气体与分散状态更好的镍粉末接触,因此能够更均匀地吸附羧酸。

[0092]

作为生成时在气相中处于分散状态的所述镍粉末的生成方法,例如可以举出化学

气相析出法、物理气相析出法等气相法、雾化法、喷雾热分解法等。特别是,通过使用气相法、喷雾热分解法生成所述镍粉末,可以更容易地调整成所述镍粉末的粒径为适宜条件。

[0093]

需要说明的是,在本发明的含羧酸的镍粉末的制造方法中,只要具有使气体状态的羧酸与分散在气相中的镍粉末接触的工序即可,并不限定于使气体状态的羧酸与刚生成后的镍粉末接触的方法,例如也可以使气体状态的羧酸与回收过一次的镍粉末接触。

[0094]

[3]使用了本发明的含羧酸的镍粉末的微粉的制造方法

[0095]

接下来,对于使用了所述本发明的含羧酸的镍粉末的微粉的制造方法进行说明。

[0096]

本实施方式的微粉的制造方法为体积基准的累计50%粒径d

50

为0.01μm以上5.0μm以下范围内的微粉的制造方法,其具有:使d

50

超过0.01μm并且为10μm以下的含羧酸的镍粉末分散在气相中,得到待分级的被分级粉末的被分级粉末生成工序;和,对所述被分级粉末进行干式分级的干式分级工序。

[0097]

由此,可以提供:能够以高生产性制造粗大粒子个数极少并且体积基准的累计50%粒径d

50

为0.01μm以上5.0μm以下的范围内的微粉的微粉的制造方法。

[0098]

之所以能够得到这样的优异效果,可以认为是由于以下的理由。即,与使乙醇等助剂吸附于粉末进行干式分级的情况等相比,通过使用使羧酸在给定条件下吸附于镍粒子而得到的含羧酸的镍粉末,而提高粉末在气相中的分散性,提高分级精度。因此,可以极大地减少制造的微粉中含有的粗大粒子的个数。此外,由此,可以减少分级次数,提高生产性。

[0099]

此外,如上所述得到的微粉与有机溶剂等混合而用于形成糊料时,在该糊料中的分散性特别优异。因此,可以使得使用该糊料形成的涂膜的平滑性优异。

[0100]

此外,通过使用本发明的含羧酸的镍粉末,而提高粉末的流动性,减少粉末对分级机内的附着,提高收率。此外,通过减少对分级机内的附着,使得分级机的粉末的供给口、配管内部等不易堵塞,因此使得分级机的运转时间变长,生产性提高。

[0101]

此外,在本实施方式中,由于使用预先使羧酸在给定的条件下吸附于镍粒子而得到的含羧酸的镍粉末,因此在对微粉的制造中使用的装置的结构进行简化、小型化的方面是有利的。此外,由于使用预先使羧酸在给定的条件下吸附于镍粒子而得到的含羧酸的镍粉末,因此与在分散机中加入未吸附羧酸的镍粉末的情况相比,粉末的流动性更高,更不易对分散机内产生附着,使得粉末在分散机内的移动也变得更加顺畅。

[0102]

需要说明的是,本说明书中,分级是指将粉末根据其尺寸而分为较大粒子的组(即粗粉)和较小粒子的组(即微粉)的操作。具体而言,本说明书中,微粉是指体积基准的累计50%粒径d

50

为0.01μm以上5.0μm以下的范围内的粒子的组,粗粉是指d

50

比微粉大的粒子的组。

[0103]

[3-1]分级机

[0104]

图1是表示使用本发明的含羧酸的镍粉末而得到粗大粒子的个数极少的微粉中使用的分级机的一个结构例的图。

[0105]

需要说明的是,在以下的说明中,将图1中的上侧设为“上”,下侧设为“下”而进行说明。

[0106]

分级机1是利用作用于粉末的离心力而进行分级的气流式分级机,其具备形成分级室10的壳体3。

[0107]

在分级室(分级区)10的上游侧,设置有:在分级前先分散含羧酸的镍粉末的分散

区11。分级室10是对经过了分散的含羧酸的镍粉末进行分级的区域。

[0108]

此外,分级机1具有:向分散区11内导入含羧酸的镍粉末的导入口4;向分散区11内喷射高压空气(一次空气)的空气喷嘴5;向分级室10内流入二次空气而在分级室10内形成旋转气流的引导叶片6;在分级室10的上部中央开口的微粉排出口7;和沿着分级室10的下部外周开口的粗粉排出口8。

[0109]

接下来,对于使用这样的分级机1对含羧酸的镍粉末进行分散、分级的方法进行说明。

[0110]

含羧酸的镍粉末从导入口4导入分散区11。通过喷射到分散区11的一次空气,使含羧酸的镍粉末被赋予分散力而被分散。然后,使含羧酸的镍粉末在分散了的状态下导入分级室10。

[0111]

在分级室10中,通过使二次空气从引导叶片6流入分级室10内,而使气流在分级室10中旋转,从分级室10的上部中央排出。通过由该气流的旋转而产生作用的向外的离心力和向中心移动的气体的流动,将固气混合流体中的含羧酸的镍粉末分离为粗粉和微粉。

[0112]

即,粗粉通过气流的旋转产生的向外的离心力而在分级室10内向径向外侧移动,从分级室10的下部外周的粗粉排出口8回收。另一方面,微粉通过向中心移动的气体的流动而在分级室10内向径向内侧移动,从分级室10的上部中央的微粉排出口7回收。

[0113]

在微粉排出口7上连接有未图示的吸引泵,微粉与分级室10内的空气(排气)一起被排出、回收。

[0114]

被分级粉末生成工序对应于在分散区11中进行的工序,干式分级工序对应于在分级室(分级区)10中进行的工序。

[0115]

即,在分散区11中分散了的状态的含羧酸的镍粉末,即导入分级室10的含羧酸的镍粉末,是本说明书中所谓的被分级粉末。

[0116]

需要说明的是,在上述说明中,以利用旋转气流产生的离心力进行分级的气流式分级机为例进行了说明,但对分级机的分级方式没有特别限定。例如,也可以是利用转子的旋转产生的离心力进行分级的方式、利用重力进行分级的方式、利用惯性力进行分级的方式。

[0117]

此外,在本发明中,被分级粉末生成工序及干式分级工序不限于使用同一装置进行的情况,也可以分别使用不同的装置进行。即,也可以将含羧酸的镍粉末用分散机分散而得到被分级粉末后,用干式分级机对被分级粉末进行分级。

[0118]

[3-2]被分级粉末生成工序

[0119]

在被分级粉末生成工序中,得到含羧酸的镍粉末分散在气相中而成的被分级粉末。

[0120]

含羧酸的镍粉末向分级机的供给速度,即,例如在图1所示的分级机1中,含羧酸的镍粉末从导入口4向分散区11内的供给速度,虽然也依赖于分级机的大小(容量),但优选为1kg/小时以上20kg/小时以下,更优选为3kg/小时以上15kg/小时以下,进一步优选为5kg/小时以上12kg/小时以下。

[0121]

由此,能够在使含羧酸的镍粉末的分散性更优异的同时,使微粉的生产性更优异。

[0122]

分散时的供给分散压力,即,例如在图1所示的分级机1中,从空气喷嘴5向分散区11内喷射的分散空气的压力没有特别限定,优选为0.2mpa以上1.0mpa以下,更优选为

0.4mpa以上0.8mpa以下,进一步优选为0.5mpa以上0.7mpa以下。

[0123]

由此,能够在使含羧酸的镍粉末的分散性更优异的同时,使微粉的生产性更优异。

[0124]

[3-2]干式分级工序

[0125]

在干式分级工序中,对被分级粉末生成工序中得到的被分级粉末进行干式分级。

[0126]

被分级粉末适宜分散在气相中,因此干式分级工序中的分级精度得到提高。因此,可以极大地减少制造得到的微粉中所含的粗大粒子的个数。此外,通过提高分级精度,能够减少分级次数,因此生产性提高。

[0127]

此外,由于被分级粉末的流动性提高,被分级粉末对分级机内的附着减少,收率提高。此外,通过减少对分级机内的附着,使得分级机的粉末的供给口、配管内部等不易发生堵塞,从而延长分级机的运转时间,提高生产性。

[0128]

由此,能够以较高的生产性制造粗大粒子的个数极少的微粉。

[0129]

进行干式分级工序的气相温度没有特别限定,优选为60℃以上300℃以下,更优选为100℃以上250℃以下,进一步优选为150℃以上200℃以下。

[0130]

由此,能够更有效地防止由热引起的粒子的变形、粒子的构成材料的变质等问题,同时通过气流的速度提高而提高离心力,并且能够防止水蒸气附着在粒子上,进一步提高分级精度。此外,能够进一步提高生产性。此外,可以使微粉中的粗大粒子的个数特别少。

[0131]

进行干式分级工序时的吸引风量,即,例如在图1所示的分级机1中,与微粉排出口7连接的吸引泵的吸引风量没有特别限定,优选为5.0m3/分钟以上30m3/分钟以下,更优选为6.0m3/分钟以上20m3/分钟以下,进一步优选为7.0m3/分钟以上9.0m3/分钟以下。

[0132]

由此,能够更有效地进行被分级粉末的分级。

[0133]

进行干式分级的吸引压力,即,例如在图1所示的分级机1中,与微粉排出口7连接的吸引泵的吸引压力没有特别限定,优选为-60kpa以上-5kpa以下,更优选为-50kpa以上-10kpa以下,进一步优选为-40kpa以上-15kpa以下。

[0134]

由此,能够更适宜地进行被分级粉末的分级。

[0135]

通过对被分级粉末进行干式分级,将被分级粉末分级为微粉和粗粉。被分级粉末例如被分级为:体积基准的累计50%粒径d

50

为0.01μm以上5.0μm以下的范围内的微粉、和d

50

大于微粉的粗粉。其中,将微粉作为所述微粉回收。

[0136]

以上述方式,制造体积基准的累计50%粒径d

50

为0.01μm以上5.0μm以下的范围内的微粉。

[0137]

由此制造得到的微粉中粗大粒子的个数极少。此外,通过在微粉上以适宜状态吸附羧酸,也可以防止二次凝聚。

[0138]

此外,根据上述方法,由于分级精度提高,所以能够减少分级次数。此外,被分级粉末对分级机内的附着减少。由此提高收率。此外,通过减少对分级机内的附着,使得分级机的粉末的供给口、配管内部等不易发生堵塞,从而延长分级机的运转时间,提高生产性。

[0139]

需要说明的是,干式分级工序可以只进行1次,但也可以重复多次。由此,能够进一步提高分级精度。

[0140]

干式分级工序中的微粉的收率没有特别限定,优选为80%以上,更优选为81%以上,进一步优选为82%以上,最优选为83%以上。

[0141]

由此,使得本发明的效果更加显著。

[0142]

需要说明的是,在本说明书中,干式分级工序中微粉的收率是根据分级前的粉末重量即含羧酸的镍粉末的重量、及分级后的粉末重量即微粉的重量,通过下述式而求得的值:

[0143]

收率(%)=(分级后的粉末重量/分级前的粉末重量)

×

100

[0144]

通过上述本发明的方法而制造得到的微粉,其体积基准的累计50%粒径d

50

为0.01μm以上5.0μm以下的范围内即可,微粉的d

50

优选为0.03μm以上2.0μm以下,更优选为0.05μm以上1.0μm以下,进一步优选为0.10μm以上0.60μm以下。

[0145]

由此,可以得到具有更理想的粒度分布的微粉。此外,以往在d

50

为这样的范围内的值的情况下,粗大粒子容易成为问题,并且特别容易产生粗大粒子导致的不良影响。与此相对,在本发明中,即使在d

50

为这样的范围内的值的情况下,也能够更有效地防止上述那样的问题的发生。即,当微粉的d

50

为上述范围内的值时,更显著地发挥本发明的效果。

[0146]

通过上述本发明的方法而制造得到的微粉中,将使用激光式粒度分布测定装置测定得到的粒度分布的体积基准的累计分数10%值设为d

10

[μm],将累计分数50%值设为d

50

[μm],将累计分数90%值设为d

90

[μm]时,(d

90-d

10

)/d

50

的值优选为0.30以上0.90以下,更优选为0.35以上0.80以下,进一步优选为0.40以上0.75以下。

[0147]

(d

90-d

10

)/d

50

是表示粒度分布均匀性的指标,(d

90-d

10

)/d

50

的值越小,表示粒度分布越窄,即粒度更均匀。

[0148]

由此,微粉的粒度变得更均匀,适合用于各种用途。

[0149]

此外,在微粉的制造方法中,通过以下的测定而求出的粗大粒子的个数优选为30个以下,更优选为25个以下,进一步优选为20个以下。

[0150]

由此,能够更有效地防止由于在微粉中含有粗大粒子而引起的各种问题的发生。

[0151]

上述粗大粒子的个数的测定例如可以如下进行。

[0152]

首先,将1.0g微粉与20ml乙醇混合后,使用超声波清洗机(例如本田电子株式会社制的w-113)处理1分钟,制备分散液。从这样制备得到的分散液中称量30μl,滴加到铝制样品台上,使其干燥,除去分散介质,由此制备测定用样品。对于该测定用样品,使用扫描型电子显微镜(例如hitachihigh-technologies公司制的su-1510),以10000倍的倍率进行50个视野的观察。求出具有微粉的体积基准的累计50%粒径d

50

的1.5倍以上的粒径的粒子的总数,将该数作为粗大粒子的个数。

[0153]

以上,对本发明的优选实施方式进行了说明,但本发明不限于此。

[0154]

例如,适用于微粉的制造方法的装置不限于上述实施方式中说明的装置。

[0155]

实施例

[0156]

以下列举具体的实施例对本发明进行更详细的说明,但本发明并不限定于以下的实施例。此外,在以下的说明中,没有特别表示温度条件、湿度条件的处理,是在室温(25℃)、相对湿度50%下进行的。此外,对于各种测定条件,没有特别表示温度条件、湿度条件的是室温(25℃)、相对湿度50%下的数值。此外,关于含羧酸的镍粉末、微粉的体积基准的累计分数10%值d

10

、累计分数50%值d

50

、累计分数90%值d

90

,通过使用激光衍射/散射式粒径分布测定装置la-960(horiba公司制)的测定而求出。

[0157]

此外,以下所述的各实施例中使用的羧酸的条件汇总示于表1。

[0158]

[表1]

[0159]

羧酸沸点[℃]分子量碳原子数乙酸(aa)118.560.052丙酸(pa)14174.083

[0160]

[4]含羧酸的镍粉末的制造

[0161]

(实施例1)

[0162]

首先,准备体积基准的累计50%粒径d

50

为0.3lμm的镍粉末。

[0163]

通过使该镍粉末在包含作为羧酸的乙酸的氛围中分散10秒钟,得到作为乙酸吸附镍粉末的含羧酸的镍粉末。需要说明的是,乙酸使用了纯度接近100%的乙酸(富士胶片和光纯药株式会社制,特级99.7+%)。此外,分散镍粉末时,包含乙酸的氛围的温度调整为100℃。此外,所述氛围中乙酸的分压为6.6

×

10-5

atm。

[0164]

(实施例2)

[0165]

使镍粉末分散在包含作为羧酸的乙酸的氛围中时,所述氛围中的乙酸的分压变更为6.6

×

10-6

atm,除此之外,与上述实施例1同样地得到作为乙酸吸附镍粉末的含羧酸的镍粉末。

[0166]

(实施例3)

[0167]

作为羧酸,使用丙酸代替乙酸,并且将分散在含羧酸的氛围中时的条件如表2所示那样变更,除此之外,与上述实施例1同样地得到含羧酸的镍粉末。

[0168]

(实施例4)

[0169]

首先,准备乙酸镍四水合物的粉末。喷雾该乙酸镍四水合物的粉末,在气相中加热到1500℃,由此得到分散在气相中的镍粉末。在该镍粉末分散在气相中的状态下,将气相的温度调整为300℃。在分散有该镍粉末的气相中,供给作为羧酸的乙酸,处理10秒钟,由此得到作为乙酸吸附镍粉末的含羧酸的镍粉末。乙酸使用纯度接近100%的(富士胶片和光纯药株式会社制,特级99.7+%)。此外,进行作为羧酸的乙酸的处理时,气相中的乙酸的分压为6.6

×

10-5

atm。此外,在供给作为羧酸的乙酸之前回收镍粉末而测定得到的体积基准的累计50%粒径d

50

为0.31μm。

[0170]

(实施例5)

[0171]

将供给羧酸时的气相温度变更为500℃,并且将进行作为羧酸的乙酸的处理时气相中的乙酸的分压变更为1.3

×

10-5

atm,除此之外,与上述实施例4同样地得到作为乙酸吸附镍粉末的含羧酸的镍粉末。

[0172]

(实施例6)

[0173]

将进行作为羧酸的乙酸的处理时的气相中的乙酸的分压变更为6.6

×

10-5

atm,除此之外,与上述实施例5同样地得到作为乙酸吸附镍粉末的含羧酸的镍粉末。

[0174]

(比较例1)

[0175]

本比较例的粉末,在不实施基于羧酸的处理的情况下使用上述实施例1中作为原料粉末而使用的镍粉末。即,本比较例的粉末是未用羧酸进行处理的镍粉末。

[0176]

(比较例2)

[0177]

首先,准备体积基准的累计50%粒径d

50

为0.31μm的镍粉末。

[0178]

通过使该镍粉末在包含作为醇的乙醇的氛围中分散10秒钟,得到作为醇处理粉末的醇吸附镍粉末。需要说明的是,分散镍粉末时包含醇的氛围的温度调整为25℃。此外,上

述氛围中醇的分压设为9.6

×

10-6

atm。

[0179]

(比较例3)

[0180]

作为醇,使用异丙醇代替乙醇,利用醇进行处理时,氛围中醇的分压为8.8

×

10-6

atm,除此之外,与上述比较例2同样地制造有机化合物的处理粉末即醇处理粉末。

[0181]

(比较例4)

[0182]

首先,准备体积基准的累计50%粒径d

50

为0.31μm的镍粉末。

[0183]

通过将该镍粉末静置在包含作为羧酸的乙酸的氛围中,得到作为乙酸吸附镍粉末的含羧酸的镍粉。需要说明的是,乙酸使用了纯度接近100%的乙酸(富士胶片和光纯药株式会社制,特级99.7+%)。此外,利用乙酸的处理时间为30分钟,利用乙酸进行处理时的处理温度为50℃,利用乙酸进行处理时的氛围中乙酸的分压设为1.0

×

10-1

atm。

[0184]

(比较例5、6)

[0185]

将镍粉末分散在包含作为羧酸的乙酸的氛围中时,将条件如表2所示那样变更,除此之外,与上述实施例1同样地得到作为乙酸吸附镍粉末的含羧酸的镍粉末。

[0186]

(比较例7)

[0187]

使用丙酸代替乙酸作为羧酸,利用羧酸的处理时间为60分钟,利用羧酸进行处理时的处理温度为120℃,利用羧酸进行处理时的氛围中羧酸的分压为5.0

×

10-1

atm,除此之外,与上述比较例4同样地得到含羧酸的镍粉。

[0188]

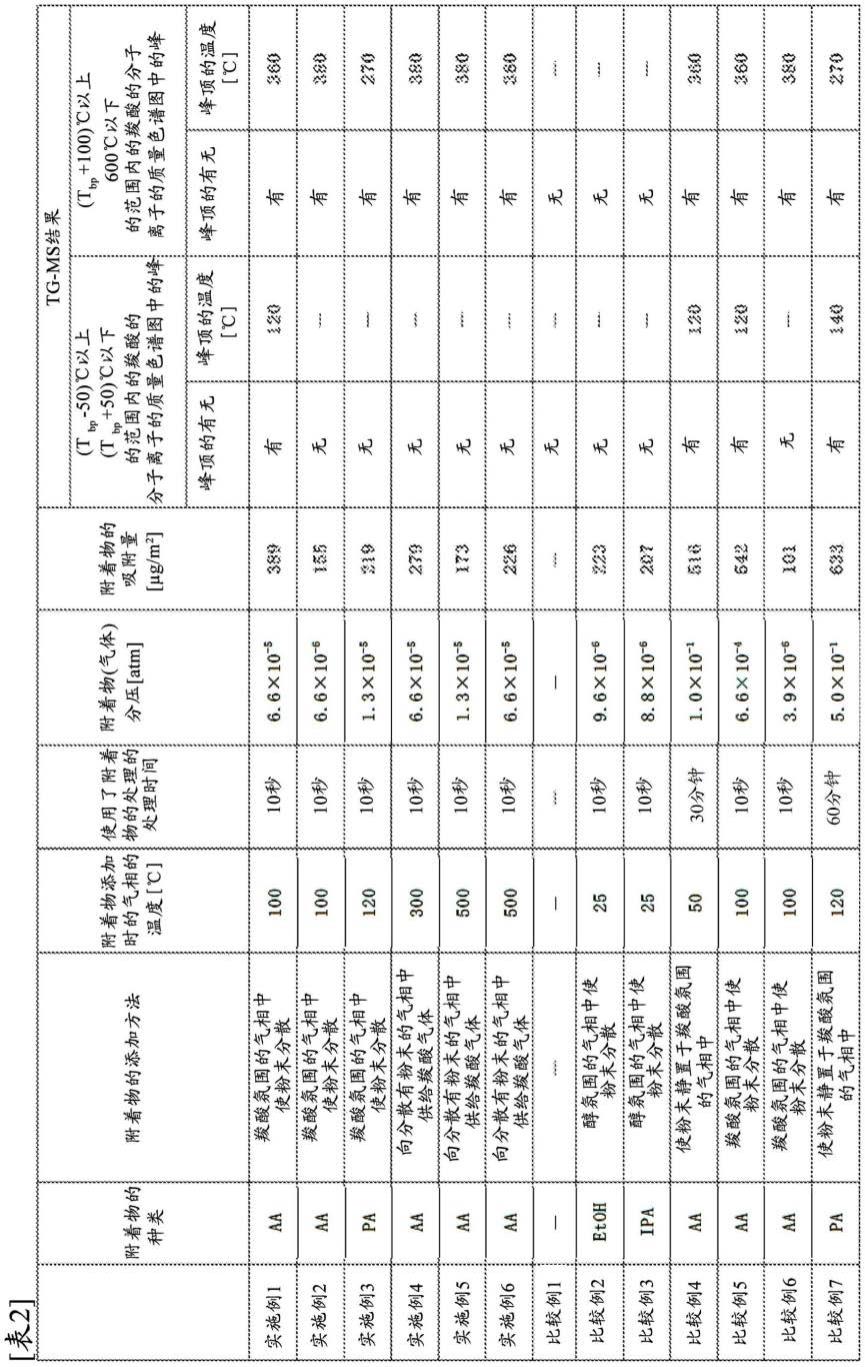

与上述各实施例及各比较例粉末的制造条件一起,对于这些粉末,通过tg-ms,在作为不活泼氛围的氦氛围下,以升温速度20℃/min从38℃升温至600℃时检测的羧酸的分子离子(乙酸的分子离子:m/z=60、丙酸的分子离子:m/z=74)的质量色谱图中的峰的峰顶的温度、构成所得粉末的镍粒子每1m2表面积中羧酸的含量汇总在表2中表示。需要说明的是,作为ms的离子化法,使用ei(electron ionization)法。此外,在表2中,表示了:将所述各实施例及比较例4~7中使用的羧酸的沸点设为t

bp

[℃]时,在(t

bp

+100)℃以上600℃以下的范围内有无羧酸的分子离子的质量色谱图中的峰的峰顶、在(t

bp-50)℃以上(t

bp

+50)℃以下的范围内有无羧酸分子离子的质量色谱图中的峰顶。tg-ms中,使用netzsch公司生产的sta2500 regulus作为用于使样品升温的tg-dta,使用日本电子公司生产的jms-q1500gc作为用于对样品升温而气化得到的物质进行质量分析的ms。此外,就构成粉末的镍粒子每1m2表面积中羧酸的含量而言,使用cs(碳

·

硫)分析装置(horiba公司制的emia-320v),测定(1)进行吸附羧酸处理前的镍粉末中的碳量、和(2)进行吸附羧酸处理后的镍粉末的碳量,并将从(2)中减去(1)而得到的值作为通过吸附羧酸的处理而增加的碳量,使用该值与羧酸中的碳的比例、和进行吸附羧酸的处理前的镍粉末的比表面积而求得。此外,表2中,乙酸表示为“aa”,丙酸表示为“pa”,乙醇表示为“etoh”,异丙醇表示为“ipa”。

[0189][0190]

[5]基于干式分级的微粉的制造

[0191]

将上述各实施例及各比较例粉末、即上述各实施例及上述比较例4~7中含羧酸的

镍粉末、上述比较例1中镍粉末、上述实施例2、3中醇处理粉末,分别以每小时10kg投入图1所示的干式分级机中,将供给分散压力设定为0.6mpa,得到被分级粉末。

[0192]

接着,将被分级粉末导入分级室,将分级机内部的温度设定为25℃、吸引风量设定为8.5m3/min、吸引压力设定为-35kpa,进行干式分级,制造微粉。

[0193]

然后,对于得到的微粉,与上述同样地进一步进行干式分级,即,合计进行2次干式分级,得到最终的微粉。

[0194]

[6]评价

[0195]

[6-1]收率

[0196]

对于上述各实施例和各比较例,测定分级前的粉末重量和分级后的粉末重量即通过进行2次分级处理而得到的微粉的重量,通过下式求出收率。

[0197]

收率(%)=(分级后的粉末重量/分级前的粉末重量)

×

100

[0198]

[6-2]粒度分布的评价

[0199]

通过使用了激光衍射/散射式粒径分布测定装置la-960(horiba公司制造)的测量,对于上述各实施例及各比较例,求出作为原料粉末的镍粉末及得到的微粉的粒径分布,根据其结果,求出粒度分布的体积基准的累计分数10%值(d

10

)[μm]、累计分数50%值(d

50

)[μm]、累计分数90%值(d

90

)[μm]。

[0200]

此外,根据以上述方式而求得的d

10

[μm]、d

50

[μm]、d

90

[μm]的值,计算(d

90-d

10

)/d

50

。

[0201]

[6-3]粗大粒子数的评价

[0202]

对于上述各实施例及各比较例,在2次分级后的1g粉末中混合20ml乙醇作为分散介质,使用超声波清洗机(本田电子株式会社制的w-113)处理1分钟,制备分散液。从制备得到的分散液中称量30μl,滴加到铝制样品台上,干燥除去分散介质,由此制备测定用样品。使用扫描电子显微镜(hitachihigh-technologies公司制造的su-1510)将上述样品放大10000倍,观察50个视野。将粒径为上述[6-2]中求得的对象微粉的d

50

的2.0倍以上的粒子作为粗大粒子,求出粗大粒子数。

[0203]

[6-4]涂膜的平滑性

[0204]

将上述[4]中得到上述各实施例及各比较例的粉末、即实施分级处理前的粉末100重量份、乙基纤维素树脂(dow

·

chemical公司制的std100)3.0重量份和二氢萜品醇乙酸酯100重量份混合,通过混合搅拌器(thinky公司制造的are-310)以2000rpm混合2分钟,得到镍糊。将得到镍糊以膜厚10μm进行浇铸,使用微细形状测定器(小坂研究所制的et3000i)测定表面粗糙度ra。

[0205]

此外,对于上述[5]中得到的上述各实施例及各比较例的微粉,也与上述同样地进行糊料的制备、使用了该糊料的涂膜的形成及表面粗糙度的测定。

[0206]

这些结果汇总示于表3。此外,对于上述各实施例中得到的微粉,通过上述[6-3]所示的方法,求出了具有各微粉的体积基准的累计50%粒径d

50

的3.0倍以上的粒径的粒子的个数,其结果,在任一实施例中都不含有这样的粒子。

[0207][0208]

由表3可知,在上述各实施例中,能够以高收率适宜地制造d

50

为0.01μm以上5.0μm以下的范围内并且粗大粒子的个数极少的微粉。由此,可以说上述各实施例的含羧酸的镍

粉末在气相中的分散性优异。此外,上述各实施例中,使用糊料形成的涂膜的表面粗糙度小,平滑性高。由此,可以说上述各实施例的含羧酸的镍粉末在糊料中的分散性优异。

[0209]

工业实用性

[0210]

本发明的含羧酸的镍粉末为包含多个镍粒子,并且所述镍粒子的表面具有羧酸的含羧酸的镍粉末,其中,通过tg-ms,在不活泼氛围下,以升温速度20℃/min从38℃升温至600℃时,在所述羧酸的分子离子的质量色谱图中检测峰,将所述羧酸的沸点设为t

bp

[℃]时,所述峰的峰顶存在于(t

bp

+100)℃以上600℃以下的范围内,构成含羧酸的镍粉末的所述镍粒子每1m2表面积中所述羧酸的含量为155μg以上450μg以下。因此,能够提供气相中的分散性较高,并且在与有机溶剂等混合而用于形成糊料的情况下在该糊料中的分散性较高的含羧酸的镍粉末。此外,本发明的含羧酸的镍粉末的制造方法为制造本发明的含羧酸的镍粉末的方法,其中,所述方法具有:使气体状态的羧酸与分散在气相中的镍粉末接触的工序。因此,能够提供:气相中的分散性较高,并且在与有机溶剂等混合而用于形成糊料的情况下在该糊料中的分散性较高的含羧酸的镍粉末的制造方法。因此,本发明的含羧酸的镍粉末和含羧酸的镍粉末的制造方法具有工业实用性。

[0211]

符号说明

[0212]1…

分级机

[0213]3…

壳体

[0214]4…

导入口

[0215]5…

空气喷嘴

[0216]6…

引导叶片

[0217]7…

微粉排出口

[0218]8…

粗粉排出口

[0219]

10

…

分级室(分级区)

[0220]

11

…

分散区。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1