玻璃板的制造方法以及其制造装置与流程

1.本发明涉及包括定位玻璃板的工序的玻璃板的制造方法以及其制造装置。

背景技术:

2.如公知那样,在制造液晶显示器、有机el显示器用的玻璃板、家具用的玻璃板以及建筑用的玻璃板等的情况下,对被以规定尺寸切断为矩形形状的玻璃板的端面实施规定的处理(例如,端面研磨加工、端面磨削加工、表面清洗处理、表面覆盖处理等)。

3.例如,在专利文献1中公开有具有将玻璃板沿水平方向直线搬运的带式的搬运装置、进行玻璃板的定位的玻璃板定位机构以及对玻璃板的左右宽度方向的端面进行倒角的金刚石砂轮的倒角装置以及利用该倒角装置进行玻璃板的端面的倒角的倒角方法。

4.该倒角装置中的玻璃板定位机构在玻璃板的搬运方向上位于比金刚石砂轮靠上游侧的位置。玻璃板定位机构具备:侧带,其作为与玻璃板的宽度方向上的一方的端面接触的定位构件;以及多个按压辊,它们与玻璃板的宽度方向上的另一方的端面接触(参照该文献的第0031、0032段以及图1)。

5.在专利文献1中的倒角方法中,利用玻璃板定位机构将由倒角装置的搬运装置直线搬运的玻璃板定位。在这种情况下,玻璃板定位机构使多个按压辊与玻璃板的宽度方向上的另一方的端面接触,并将玻璃板的宽度方向上的一方的端面按压于侧带。而且,侧带通过其环绕移动,与按压辊一起使玻璃板朝向搬运方向下游侧的金刚石砂轮移动。

6.金刚石砂轮对被玻璃板定位机构定位了的玻璃板的各端面实施倒角加工。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2012-106295号公报

技术实现要素:

10.发明要解决的课题

11.在利用玻璃板定位机构定位玻璃板的工序中,若变更玻璃板的品种或玻璃板的厚度或者更换侧带,则有时玻璃板的定位产生偏差。

12.在这种情况下,金刚石砂轮对玻璃板的端面的磨削、研磨变得不均匀,产生在该端面产生所谓的烧伤、未研磨部或者玻璃板的垂直度产生较大误差等不良情况。因此,导致在定位后实施了倒角加工等规定的处理的玻璃板的品质降低进而导致产品成品率的恶化。

13.根据以上的观点,本发明的技术课题在于,在玻璃板的定位产生了偏差的情况下,适当地修正该偏差,而维持在定位后实施了规定的处理的玻璃板的良好品质。

14.用于解决课题的方案

15.为了解决上述课题而做出的本发明的第一方面为一种玻璃板的制造方法,包括:定位工序,通过使玻璃板的端部与定位构件的定位区域接触从而进行所述玻璃板的定位;以及处理工序,对经过所述定位工序而搬运的所述玻璃板实施规定的处理,所述玻璃板的

制造方法的特征在于,所述玻璃板的制造方法包括如下调整工序:针对所述定位工序中的所述玻璃板的定位的偏差,通过调整所述定位区域的至少相对于所述玻璃板的搬运方向的角度从而修正所述偏差。

16.根据这种结构,在定位工序中玻璃板的定位产生了偏差的情况下,能够容易且可靠地修正该偏差。详细叙述而言,考虑针对玻璃板的定位的偏差,对经过定位工序而到处理工序的玻璃板的搬运的路径进行修正。但是,为了修正该路径,而需要大规模的设备的调整且在成本方面也不利。与此相对,本发明中,针对玻璃板的定位的偏差,在调整工序中,对定位构件的定位区域的至少相对于搬运的方向的角度进行调整。因此,能够通过小的设备的调整来适当地修正定位的偏差特别是玻璃板的姿态的偏差,能够维持在定位后实施了规定的处理的玻璃板的良好品质。

17.在该结构中,也可以是,所述定位构件被配置于下侧支承构件之上的上侧支承构件支承,在所述调整工序中,通过调整所述上侧支承构件相对于所述搬运方向的角度,从而调整所述定位区域的所述角度。

18.如此一来,仅通过在下侧支承构件上调整上侧支承构件的该角度,就调整被上侧支承构件支承的定位构件的定位区域的该角度,被定位的玻璃板的姿态不易产生偏差。由此,在调整工序中,能够通过简单作业来修正玻璃板的姿态的偏差。

19.在该结构中,也可以是,所述上侧支承构件在所述下侧支承构件之上以能够绕销构件旋转移动的方式保持,在所述调整工序中,通过使所述上侧支承构件绕所述销构件旋转移动,从而调整所述上侧支承构件的所述角度。

20.如此一来,仅通过使上侧支承构件绕着销构件旋转移动,就调整定位区域的该角度,因此实现调整工序中进行的作业的进一步简化。

21.在该结构中,也可以是,在使所述上侧支承构件绕所述销构件旋转移动时,对所述上侧支承构件的与所述销构件分离的部位沿着与所述搬运方向交叉的方向移动的移动长度进行测定。

22.如此一来,能够高精度地进行调整工序的该角度的调整。

23.在该结构中,也可以是,以所述移动长度为500μm以下的方式微调所述移动长度。

24.如此一来,通过进行定位区域的该角度的微调,从而能够更高精度地进行调整工序中的该角度的调整。

25.在以上的结构中,也可以是,所述下侧支承构件配置于基础支承构件之上,在所述调整工序中,通过使所述上侧支承构件与所述下侧支承构件一起向与所述搬运方向交叉的方向移动,从而调整所述定位区域的位置。

26.如此一来,不仅能进行定位区域的该角度的调整,而且也能进行定位区域的位置(与搬运方向交叉的方向的位置)的调整,因此定位区域的调整更进一步变得可靠。

27.在该结构中,也可以是,进行所述上侧支承构件的沿着所述搬运方向的移动长度超过300μm的粗调。

28.如此一来,在定位区域的该位置大幅度偏移了的情况下,能够准确地修正该偏移。详细叙述而言,通常是定位区域的位置稍微偏移,但有时因难以预料的情况而大幅度偏移。在这里的结构中,即使在定位区域的位置大幅度偏移了的情况下,也能够适当地应对。

29.在以上的结构中,也可以是,所述定位构件为带,该带具有所述定位区域。另外,也

可以是,所述定位构件为卷绕于在所述上侧支承构件设置的多个辊并环绕移动的带,该带具有所述定位区域。

30.如此一来,能够将带所具有的特性有效利用于玻璃板的定位。

31.在以上的结构中,也可以是,在所述调整工序中,基于所述处理工序中的所述玻璃板的所述端部的处理结果来调整所述定位区域的至少所述角度。

32.如此一来,处理工序中的处理结果反映在定位区域的调整中,因此能够更进一步可靠地维持在定位后实施了规定的处理的玻璃板的良好品质。

33.为了解决上述课题而做出的本发明的第二方面为一种玻璃板的制造装置,具备:定位装置,其通过使玻璃板的端部与定位构件的定位区域接触从而进行所述玻璃板的定位;以及处理装置,其对经过由所述定位装置进行的定位处理而搬运的所述玻璃板的端部实施规定的处理,所述玻璃板的制造装置的特征在于,所述定位装置构成为,针对所述玻璃板的定位的偏差,通过调整所述定位区域的至少相对于所述玻璃板的搬运方向的角度从而修正所述偏差。

34.根据该装置,能够得到和特征结构与该装置相同的已叙述的方法实质上相同的作用效果。

35.发明效果

36.根据本发明,能够在玻璃板的定位产生了偏差的情况下,适当地修正该偏差,而维持在定位后实施了规定的处理的玻璃板的良好品质。

附图说明

37.图1是示出本发明的实施方式的玻璃板的制造装置的整体结构的俯视图。

38.图2是图1的ii-ii向视线的制造装置的纵剖侧视图。

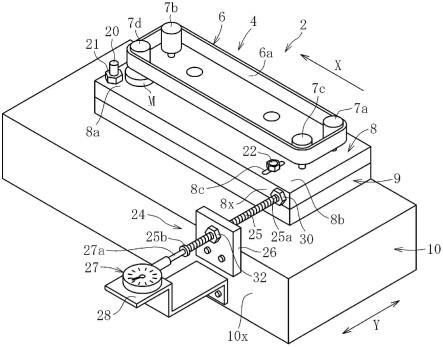

39.图3是从正面侧观察本发明的实施方式的定位装置时的立体图。

40.图4是从背面侧(后表面侧)观察本发明的实施方式的定位装置的主要部分时的立体图。

41.图5是示出本发明的实施方式的定位装置的主要部分的局部剖切主视图。

42.图6是示出本发明的实施方式的定位装置的主要部分的局部省略俯视图。

43.图7是示出本发明的实施方式的定位装置的主要部分的作用的俯视图。

44.图8是示出本发明的实施方式的定位装置的主要部分的作用的俯视图。

45.图9是示出本发明的实施方式的定位装置的主要部分的作用的俯视图。

具体实施方式

46.以下,参照附图对本发明的实施方式进行说明。图1~图7示出本发明的玻璃板的制造装置以及制造方法的一实施方式。

47.图1以及图2例示玻璃板的制造装置的基本结构。制造装置1用于一边将玻璃板g以水平姿态沿着规定的搬运方向x搬运一边对玻璃板g的端部(端面)ga、gb实施规定的处理。玻璃板g透明,且构成为矩形形状,但并不限定于该方式。玻璃板g的厚度为0.2~1.3mm,但并不限定于该范围。

48.制造装置1具备进行玻璃板g的定位的定位装置2以及对玻璃板g的端部ga、gb实施

规定的处理的处理装置的一方式即加工装置3。

49.如图1~图3所示,定位装置2具备:带机构4,其与玻璃板g的宽度方向(与搬运方向x正交的方向)y的一端部(以下称作“第一端部”)ga接触;以及按压辊5,其与玻璃板g的宽度方向y的另一端部(以下称作“第二端部”)gb接触。

50.带机构4具有:带6;以及支承辊7a~7d,其配置于作为上侧支承构件的上部板8之上且支承带6。上部板8配置于作为下侧支承构件的下部板9之上,下部板9配置于作为基础支承构件的基台10之上。

51.带6是通过与玻璃板g的第一端部ga接触从而进行玻璃板g的定位的定位构件。另外,带6也具有将玻璃板g向加工装置3搬运的功能。而且,带6利用埋入线而成的乙烯系橡胶来构成为环带状,但并不限定于该材料。另外,带6卷绕于支承辊7a~7d。带6借助支承辊7a~7d而支承于支承构件8。

52.各支承辊7a~7d通过与带6的内周面接触,从而对带6赋予张力。在本实施方式中,例示配置于上部板8的四角部的共计四个支承辊7a~7d,但支承辊7a~7d的数量并不限定于本实施方式。以下,将四个支承辊7a~7d分别称作第一支承辊7a、第二支承辊7b、第三支承辊7c以及第四支承辊7d。

53.在本实施方式中,第四支承辊7d为驱动辊,其他支承辊7a~7c构成为自由辊,但并不限定于该方式。第四支承辊7d被固定于上部板8的驱动马达m驱动而旋转。第一支承辊7a、第二支承辊7b以及第三支承辊7c的轴部支承于上部板8。带6在俯视时沿着矩形的路径环绕移动。

54.带6中的位于第一支承辊7a与第二支承辊7b之间的区域6a是在玻璃板g的定位时与第一端部ga接触的定位区域。换言之,带6的定位区域6a是在玻璃板g的定位时与第一端部ga接触的在一条直线上延伸的区域。带6的张力的调整通过使第一支承辊7a以及第二支承辊7b以外的支承辊、在本实施方式中为第三支承辊7c移动而进行,但并不限定于此。

55.上部板8以及下部板9均由例如不锈钢、其他金属构成,但这些板8、9的材质但并不限定于此。另外,在本实施方式中,将上侧支承构件以及下侧支承构件均设为板,但也可以构成为块状、其他各种形状。

56.基台10由不锈钢、其他金属构成,但基台10的材质并不限定于此。基台10构成为板状,但也可以构成为其他各种形状。

57.按压辊5构成为能够旋转,并且构成为能够相对于搬入到定位装置2的玻璃板g的第二端部gb接近、远离。在带机构4与按压辊5之间设置有对被以水平姿态直线搬运的玻璃板g的下表面进行支承的多个辅助辊11。如图1所示,多个辅助辊11从定位装置2到加工装置3以恒定的间隔配置。

58.如图1以及图2所示,加工装置3具备对玻璃板g的端部ga、gb进行加工的多个加工具12以及将玻璃板g沿着搬运方向x直线搬运的搬运装置13a、13b。

59.在本实施方式中,加工具12由多个旋转工具、例如磨石(磨削磨石、研磨磨石)构成,但并不限定于该结构,也可以由研磨带、其他工具构成。各加工具12为了加工玻璃板g的第一端部ga以及第二端部gb而配置于该玻璃板g的两侧。

60.另外,除了磨削、研磨以外,例如也可以在清洗玻璃板g的表面、背面、第一端部ga以及第二端部gb或者形成有机膜或无机膜的情况下应用本技术。这是因为在处理玻璃板g

的第一端部ga以及第二端部gb的情况下玻璃板g的对位也是重要的。

61.搬运装置13a为第一搬运装置,搬运装置13b为第二搬运装置,各搬运装置13a、13b隔开规定的间隔地平行配置。而且,各搬运装置13a、13b具备上下一对的第一搬运带14及第二搬运带15以及驱动各搬运带14、15的第一驱动装置16及第二驱动装置17。

62.各搬运带14、15由橡胶等弹性材料构成为无端带状。另外,各搬运带14、15将玻璃板g以夹着的状态沿着搬运方向x搬运。各驱动装置16、17具备配置于各搬运带14、15的内侧的驱动轮18以及从动轮19。

63.在以上的基本结构的基础上,定位装置2为了在玻璃板g的定位产生了偏差的情况下修正该偏差而能够调整带6的定位区域6a的角度。这里的定位区域6a的角度是指相对于图1所示的搬运方向x的角度α。用于该角度的调整的结构如以下所示。

64.图4是从后表面侧(背面侧)观察定位装置2的带机构4以及其支承要素等时的立体图。如该图所示,上部板8经由销构件20而连结于下部板9之上。销构件20配置于上部板8的四角部中的、后侧的端部且搬运方向x的下游侧的端部即第一角部8a。在进行玻璃板g的定位的期间通过将与销构件20螺合的螺母21紧固,从而上部板8的第一角部8a固定于下部板9。

65.另外,在进行玻璃板g的定位的期间,上部板8的四角部中的、后侧的端部且搬运方向x的上游侧的端部即第二角部8b被螺栓22固定于下部板9。螺栓22插入在上部板8形成的长孔8c。长孔8c在宽度方向y(优选为沿着围绕销构件20的方向)上较长。需要说明的是,使用了螺栓22与长孔8c的紧固构造也可以设置于两板8、9的多个位置。

66.在本实施方式中,通过松缓螺母21以及螺栓22,从而上部板8能够绕着销构件20旋转移动。该情况下的能够旋转移动的角度的最大值由长孔8c的长度方向的长度决定。通过上部板8的旋转移动,从而使带6的定位区域6a的角度变化。

67.而且,在定位装置2的带机构4以及其支承要素的后表面侧配备有调整定位区域6a的角度的调整机构24。调整机构24具备在全长的范围内形成有螺纹槽的丝杠轴25。丝杠轴25从上部板8的第二角部8b的后表面8x沿着与搬运方向x交叉的方向(在本实施方式中为宽度方向y)向后侧延伸。丝杠轴25的轴向中间部以能够轴向移动的方式保持在以直立姿态固定于基台10的后表面10x的第一托架26上。丝杠轴25的前端部25a以无法轴向移动的方式支承于上部板8的后表面8x。在一体形成于丝杠轴25的后端的凸缘部25b接触有对丝杠轴25的轴向的移动长度进行测定的度盘式指示器27的主轴27a。度盘式指示器27支承于在基台10的后表面10x固定并向后侧延伸的第二托架28。需要说明的是,丝杠轴25也可以仅在轴向的必要位置形成有螺纹。

68.以上结构的进一步详情以及该详情随附的结构如下所示。图5是将带机构4的支承要素的主要部分即带6以及四个支承辊7a~7d剖切得到的主视图,图6是示出带机构4的支承要素的主要部分以及调整机构24的俯视图。如图5所示,位于上部板8的第一角部8a的销构件20呈圆棒状。销构件20的下端通过压入、拧入而固定于下部板9。销构件20的上下方向中间部嵌合于在上部板8形成的贯通孔8y,并使上部板8能够不绕着销构件20产生晃动地旋转移动。在销构件20的上部形成有螺纹槽形成部20a,在该螺纹槽形成部20a螺合有螺母21。

69.位于上部板8的第二角部8b的螺栓22以具有游隙的方式插入在上部板8形成的长孔8c。该螺栓22的下端部固定于下部板9。下部板9使用多个螺栓29而固定于基台10(其上壁

部10a)。在上部板8形成有多个贯通孔8z,这些贯通孔8z均位于多个螺栓29的上方。在这些贯通孔8z中为了进行多个螺栓29的紧固以及松缓而插入工具等。

70.如图6所示,调整机构24中的丝杠轴25的前端部25a拧入上部板8且被螺母30锁定。丝杠轴25的轴向中间部以具有游隙的方式插入在第一托架26形成的贯通孔26z。在第一托架26的前后两侧,第一螺母31以及第二螺母32螺合于丝杠轴25,第一托架26被两螺母31、32夹持。通过改变两螺母31、32相对于丝杠轴25的螺合位置,从而使丝杠轴25沿轴向移动。对丝杠轴25的轴向的移动长度进行测定的度盘式指示器27在本实施方式中以能够在宽度方向y上滑动的方式支承于第二托架28。

71.而且,定位装置2能够调整带6的定位区域6a的位置。这里的定位区域6a的位置是指与搬运方向x交叉的方向(在本实施方式中为宽度方向y)的位置。作为用于该位置的调整的结构,如图6所示,将下部板9固定于基台10的多个螺栓29均以具有游隙的方式插入在下部板9形成的长孔9c。这些长孔9c在宽度方向y上较长。因而,通过松缓这些多个螺栓29,从而能够使上部板8与下部板9一起在宽度方向y上移动。

72.以下,对使用上述结构的制造装置1来制造玻璃板g的方法进行说明。本方法包括由定位装置2进行的定位工序、由加工装置3进行的处理工序以及由调整机构24和随附于该调整机构24的结构进行的调整工序。

73.在定位工序中,按压辊5与从比该定位工序靠上游侧的工序(例如切断工序)搬入到定位装置2的玻璃板g的第二端部gb接触。按压辊5按压玻璃板g的第二端部gb,使玻璃板g的第一端部ga与带6的定位区域6a接触。

74.带机构4通过使第四支承辊7d驱动旋转,从而以将玻璃板g向加工装置3送给的方式使带6环绕移动。已定位的玻璃板g被带6以及按压辊5沿着搬运方向x向加工装置3直线搬运。

75.在处理工序中,加工装置3在利用搬运装置13a、13b将玻璃板g沿着搬运方向x搬运的同时,利用各加工具12对该玻璃板g的各端部ga、gb进行加工(磨削加工和/或研磨加工)。

76.在以上的制造方法中,由于制造多个玻璃板g的长期使用,有时玻璃板g的定位产生偏差。特别是,在变更了玻璃板g的品种的情况下或变更了玻璃板g的厚度的情况下、或者在调整了带6的张力的情况下以及在更换了带6情况下,容易在玻璃板g的定位中产生偏差。在本方法中,执行如下调整工序:针对该玻璃板g的定位的偏差,通过调整带6的定位区域6a的角度以及其定位区域6a的位置从而修正定位的偏差。

77.图7例示带6的定位区域6a的角度相对于搬运方向x以α1产生偏差的状态。这种偏差可能因在调整了带6的张力的情况下等支承辊7a~7d的位置偏移而产生,但偏差的方式并不限定于此。在图例中,夸张地示出定位区域6a的角度的偏差。在图例的情况下,在调整工序中,首先松缓上部板8的第一角部8a的螺母21以及第二角部8b的螺栓22。由此,上部板8能够绕着销构件20旋转移动。在该状态下,使螺合于调整机构24的丝杠轴25的第二螺母32如图7中点划线所示那样以从第一托架26向后方分离的方式移动。然后,使第一螺母31一边维持与第一托架26接触着的状态一边旋转。由此,丝杠轴25向前方进行轴向移动而上部板8绕着销构件20旋转移动。伴随于此,带6的定位区域6a也旋转移动。该作业通过作业者利用度盘式指示器27一边确认上部板8的第二角部8b向前方的移动长度一边进行。

78.在这种情况下应该修正的上述移动长度能够由处理工序中的玻璃板g的各端部

ga、gb的处理结果是否良好来决定。因而,在本实施方式中,作为第一例,也可以是,在调整工序之前,根据玻璃板g的处理结果而预先求出上述应该修正的移动长度,一边目视确认度盘式指示器27一边使第一螺母31旋转直至达到该移动长度。另外,作为第二例,也可以是,在进行定位工序的同时,一边判断玻璃板g的处理结果是否为高品质,一边使第二螺母32旋转,并在成为了高品位的时刻,停止第二螺母32的旋转。

79.不论在哪个例子中,上述应该修正的移动长度都优选为500μm以下,更优选为300μm以下且为5~200μm,进一步优选为5~150μm。因而,通过操作调整机构24,从而进行定位区域6a的角度的微调。在停止第一螺母31的旋转而结束了该角度的微调之后,使第二螺母32向前方移动而与第一托架26接触。由此,如图8中实线所示那样,丝杠轴25被两螺母31、32锁定。其结果是,如该图所示,带6的定位区域6a与搬运方向x平行,且其角度的偏差被修正。

80.需要说明的是,在该调整工序中,举出在一方侧以α1产生定位区域6a的角度的偏差的情况为例,但在另一方侧产生角度的偏差的情况下,也能够按照相同的步骤修正其偏差。

81.而且,在本方法中,即使在带6的定位区域6a因难以预料的情况而在宽度方向y上大幅度产生了位置的偏差的情况下,也能够修正该偏差。例如,假定为通过从图6所示的状态起,使带6的定位区域6a以超过300μm、进一步超过1000μm的长度p向前方移动,能够修正定位区域6a的位置的偏差。在这种情况下,在调整工序中,首先松缓将下部板9固定于基台10的多个螺栓29。由此,上部板8能够与下部板9一起向前方移动。在该情况下,优选为如图6中点划线所示那样,使调整机构24的第二螺母32从第一托架26移动到向后方大幅度分离的位置。在该状态下,进行使上部板8以及下部板9向前方移动长度p的粗调。该粗调既可以通过例如作业者使用工具等来进行或者也可以通过使用滚珠丝杠机构、气缸等来进行。在结束了粗调之后,紧固多个螺栓29。由此,如图9所示,修正定位区域6a中的长度p的位置的偏差。之后,如该图所示,使第一螺母31以及第二螺母32与第一托架26接触,将丝杠轴25锁定,并使度盘式指示器27在第二托架28上向前方滑动而固定。如此一来,在定位区域6a也产生角度的偏差的情况下,能够通过微调来修正该偏差。

82.需要说明的是,在该调整工序中,举出带6的定位区域6a的位置向后方偏移的情况为例,但在向前方偏移的情况下,也能够按照相同的步骤修正该偏差。

83.根据以上说明的本实施方式的玻璃板g的制造装置1以及制造方法,能够得到以下所示那样的作用效果。

84.即,针对玻璃板g的定位的偏差,考虑修正从定位工序到处理工序的玻璃板g的搬运的路径。但是,为了修正该路径,而需要大规模的设备的调整且在成本方面也不利。与此相对,在本实施方式中,针对玻璃板g的定位的偏差,在调整工序中调整定位区域6a的角度以及位置。因此,能够通过小的设备的调整来适当地修正玻璃板g的定位的偏差,能够维持在定位后实施了规定的处理的玻璃板g的良好品质。

85.在本实施方式中,带6被配置于下部板9之上的上部板8支承,在调整工序中,仅通过调整上部板8相对于搬运方向x的角度,就调整带6的定位区域6a的角度。因而,在调整工序中,能够通过简单作业来修正玻璃板g的姿态的偏差。并且,在本实施方式中,仅通过使上部板8绕着销构件20旋转移动,就能够调整定位区域6a的角度,因此实现在调整工序中进行的作业的进一步简化。

86.在本实施方式中,能一边目视确认度盘式指示器27一边进行定位区域6a的角度的调整,因此能够确保调整工序中的作业的准确性。并且,在本实施方式中,通过操作调整机构24,而进行定位区域6a的角度的微调,因此能够高精度进行调整工序中的该角度的调整。

87.在本实施方式中,不仅能进行定位区域6a的角度的调整,而且也能进行定位区域6a的位置(搬运方向x的位置)的调整,因此定位区域6a的调整变得更进一步可靠。并且,在本实施方式中,即使在定位区域6a的位置大幅度偏移了的情况下,通过对其位置进行粗调,从而也能够适当地应对。

88.在本实施方式中,基于处理工序中的玻璃板g的各端部ga、gb的处理结果,调整定位区域6a的角度以及位置,因此能够更进一步可靠地维持在定位后实施了规定的处理的玻璃板g的良好品质。

89.需要说明的是,本发明并不限定于上述实施方式的结构,也并不限定于上述的作用效果。本发明能够在不脱离本发明的主旨的范围内进行各种变更。

90.在上述的实施方式中,利用支承于上部板8上的带6构成了定位构件,但定位构件也可以是在上部板8上在一条直线上排列的多个辊,在这种情况下,玻璃板g的第一端部ga与多个辊的外周面接触,这些多个辊旋转,从而进行玻璃板g的定位。

91.在上述的实施方式中,将销构件20固定于下部板9,但也可以将销构件20贯穿在下部板9形成的贯通孔而固定于基台10。在如此的情况下,只要将销构件20从基台10抽出并调整定位区域6a的位置即可。

92.在上述的实施方式中,将下侧支承构件设为下部板9,但也可以不设置该下部板9。在该情况下,基台10成为下侧支承构件。

93.在上述的实施方式中,作为长度测定器而使用了度盘式指示器27,但也可以使用激光位移计等其他长度测定器。

94.在上述的实施方式中,作为调整机构24而采用了由丝杠轴25、螺母31、32等构成的机构,但只要是具有相同的功能,则也可以采用其他机构。

95.在上述的实施方式中,使用了螺栓、螺母,但螺栓也可以是形成有外螺纹的其他构件,螺母也可以是形成有内螺纹的其他构件。

96.附图标记说明

97.1 玻璃板的制造装置

98.2 定位装置

99.3 加工装置

100.6 带(定位构件)

101.6a 定位区域

102.7a 辊(第一支承辊)

103.7b 辊(第二支承辊)

104.7c 辊(第三支承辊)

105.7d 辊(第四支承辊)

106.8 上部板(上侧支承构件)

107.9 下部板(下侧支承构件)

108.10 基台(基础支承构件)

109.20 销构件

110.24 调整机构

111.27 度盘式指示器(长度测定器)

112.g 玻璃板

113.ga 玻璃板的端部(第一端部)

114.x 搬运方向(直线搬运的方向)

115.α 定位区域的角度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1