使合金化工件硬化的方法和使合金化工件硬化的装置与流程

背景技术:

0、现有技术

1、本发明涉及根据并列权利要求的前序部分的使合金化工件硬化的方法和使合金化工件硬化的装置。

2、在网上公开的出版物“bischoff,s.,gasaufkohlen unter normaldruck undohne -erste ergebnisse*,21.09.2020,

3、https://www.rohdetherm.de/wp-content/uploads/2013/01/l-pdf-rohde_ht110197_htm-2013-05_.pdf”在其摘要中公开了以下内容:

4、“广泛使用的受调节的气体渗碳的缺点是,出于调节技术方面的原因,必须在含氧渗碳气氛中工作,这不可避免地导致边缘氧化形式的部件边缘层损坏。为了抑制由于氧化和锰渗出造成的损坏和此外保持低的设备成本,有针对性地在常压范围内对……进行研究。通过适用于所用无氧渗碳气体的控制和扩散计算,成功产生工业设备中以良好均匀性的有针对性渗碳,其在所用材料18crnimo7-6(1.6587),chd为约1mm的情况下成功抑制锰渗出,并几乎完全避免边缘氧化。”

5、该出版物还公开了:“在这些方法中,使用乙炔的低压渗碳已经确立了最佳地位,尤其是因为通过该方法实现的非常好的可再现性。低压渗碳避免了表面氧化,但需要复杂的炉技术并且并非没有边缘层损坏,因为发生热蚀刻效应并且合金元素锰从材料中扩散出来。”

6、发明公开

7、本发明的目的是创造可以使合金化工件硬化的方法和装置。

8、该目的通过权利要求1和权利要求8得以实现。

9、本发明涉及使合金化工件硬化的方法,该工件包含至少一种基本元素和合金元素并在硬化炉内的腔室中加热,其中该腔室至少在一个时间段内相对于硬化炉外的大气压而言封闭。在腔室中加热牺牲单元,该牺牲单元将合金元素释放到气体中,工件从该气体中吸收合金元素,以使得工件的边缘层中的合金元素的比例保持不变或增加。该气体当然也可以是气体混合物。

10、在预设,特别是控制或调节硬化炉的腔室内的温度时,在包含固溶体形式的合金元素的工件的表面上方的气体中产生依赖于温度的合金元素平衡分压。由于硬化炉中的高温,在腔室中产生依赖于该温度的气态合金元素分压,因此较少的合金元素从工件中渗出并产生准稳态,并且工件的边缘区域中的合金元素比例不进一步降低。由于牺牲单元释放足够大量的合金元素,这确保工件的边缘层中的合金元素比例不降低,因此工件的边缘区域变硬和因此耐磨,而工件的远离表面的区域特别地更耐冲击。

11、特别有利地规定,工件具有表面并且合金元素是锰,其从牺牲单元中释放的量确保工件在其表面上的边缘层中的锰比例为工件内远离表面的区域中的锰比例的至少三倍。锰是相对常见的元素,作为成本低廉的合金元素用于提高钢的可硬化性和可充分硬化性。此外,它还可用作耐腐蚀钢中的镍替代物。由于工件中表面附近的锰含量没有减少,可硬化性得以保持或提高,并且马氏体起始温度降低。在硬化时,工件在边缘区域中不承受拉应力,由此提高工件例如在内压或弯曲载荷能力方面的循环载荷能力。硬化后的工件的后处理不是绝对必要的。

12、在一个特别有利的实施方案中规定,在该时间段期间,腔室内的压力低于大气压。本技术意义上的大气压应理解为海平面高度的平均大气压力。在这方面,其是可以在例如2至30毫巴,特别是10毫巴下进行的低压方法。

13、为了在工件的表面硬化时避免边缘层氧化,可以规定,工件在硬化炉中通入添加渗碳气体进行低压渗碳,然后在硬化炉中在添加惰性气体后进行高压气淬。

14、为了防止在渗碳时间段之间渗出锰,可以规定,工件在至少两个渗碳时间段中进行低压渗碳,这两个渗碳时间段被扩散时间段中断,在扩散时间段中通过惰性气体替代腔室内的渗碳气体。

15、为了确保在预设的时间内相对大量的锰扩散到工件中,可以规定,在中断的扩散时间段期间的惰性气体的最大压力高于在其中对工件进行低压渗碳的两个渗碳时间段期间的渗碳气体的最大压力。

16、为了还进一步增加工件中的锰含量,可以规定,在所述至少两个渗碳时间段之前和之后分别设置扩散时间段。

17、在根据本发明的使合金化工件硬化的装置中规定,该工件包含至少一种基本元素和合金元素并在硬化炉内的腔室中加热,其中在腔室内设置用于预设温度的单元,该腔室至少在一个时间段内相对于硬化炉外的大气压而言可封闭。在腔室内布置牺牲单元,该牺牲单元具有比该工件更高的合金元素比例。在这方面,牺牲单元被合金元素合金化的程度比工件更高。在包含固溶体形式的合金元素的牺牲单元的表面上方的气相中产生依赖于温度的合金元素平衡压力。然而,工件含有比牺牲单元更少的固溶体形式的合金元素。由于工件和牺牲单元被几乎共同的气相包围,合金元素在这方面从牺牲单元通过气相进入工件,在该工件的边缘层处的合金元素比例增加。

18、特别地,工件可以由钢制成,该钢的基本元素是铁,而合金元素是锰。为了在包含锰的常见钢的情况下,特别是在低合金化的表面硬化钢的情况下确保工件中的锰比例在硬化时不降低,可以规定,牺牲单元中的锰比例大于5重量%,特别是大于10重量%。

19、根据硬化炉的大小和形状,不同类型的牺牲单元是有利的。例如,可以规定,牺牲单元是装料单元和/或单独材料(setzware)和/或散装材料和/或可更换地插入到装料单元中的插入件。

20、有利的改进方案在从属权利要求中说明。对本发明而言重要的特征,也可以在下面的描述和附图中找到,其中这些特征既可以单独地,也可以不同组合的形式对于本发明而言重要,而无需再次明确提及。

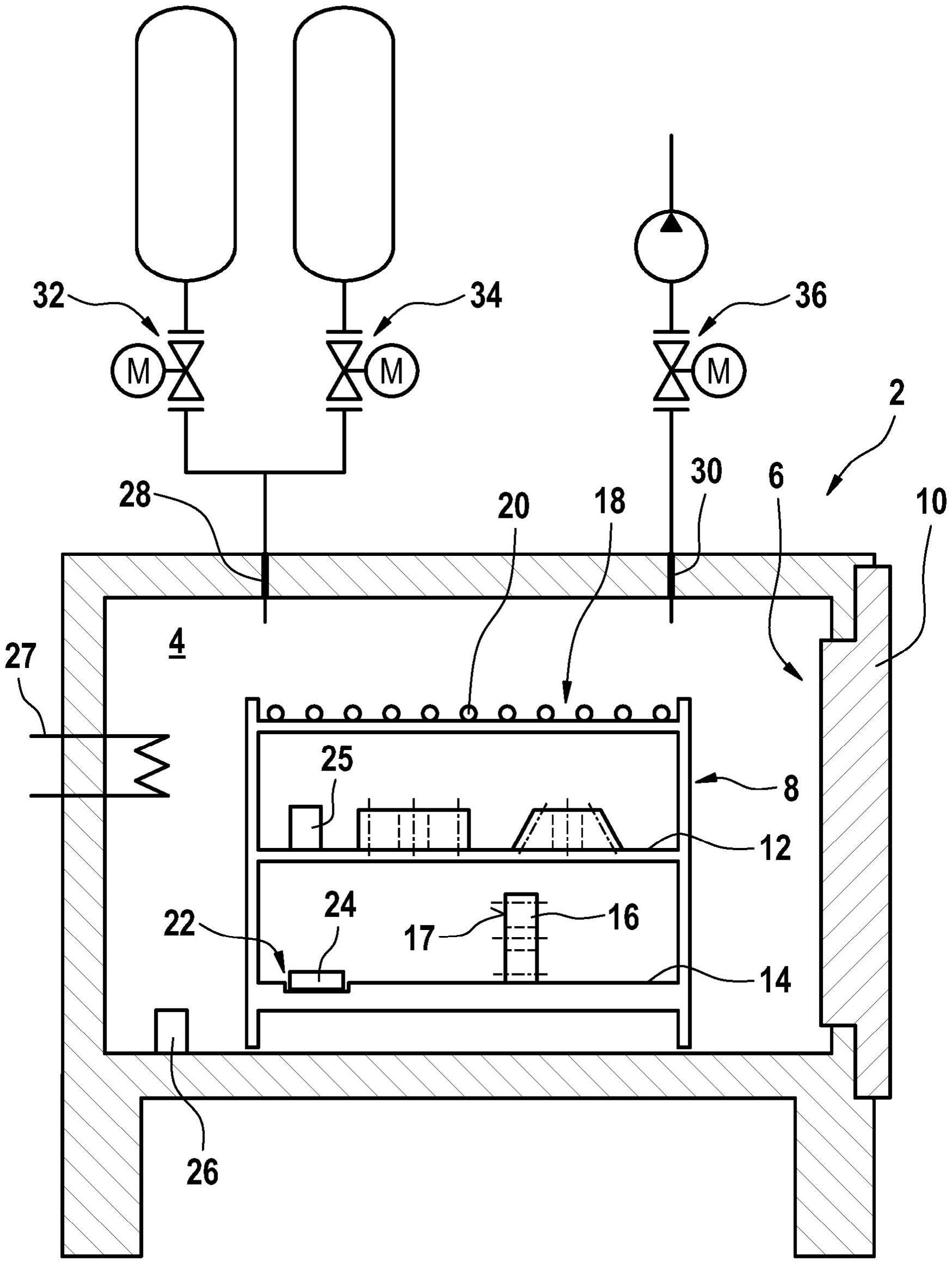

21、图1显示了使合金化工件硬化的装置。

22、图2借助图表显示了对图1的工件进行低压渗碳和高压气淬的工艺控制;和

23、图3借助另一图表对三种不同的硬化方法显示了取决于距图1的工件表面的距离的锰比例。

24、图1显示了使合金化工件硬化的装置。该装置包括具有腔室4的硬化炉2,该腔室4具有开口6,装料单元8可通过该开口6插入腔室4中。腔室4可以通过盖10封闭。

25、装料单元8例如可以被设计为装料架或装料篮。工件16放置在装料单元8的网格状底板12、14上,该工件16具有表面17,该表面17除了网格状底板上的相对小承载面外暴露于周围气体。为此,装料单元8具有开放式结构。

26、工件16在本情况中示例性地被设计为用于电驱动设备的驱动器的齿轮。这可以是电动汽车的电驱动设备。

27、工件16由包含至少一种基本元素和多种合金元素的合金组成,其中一种合金元素是锰。基本元素是铁,其与碳一起形成钢。

28、装料单元8具有区域18,散装材料20堆积在该区域中。附加地和/或替代地,装料单元8具有插座22,至少一个可更换的插入件24被插入到该插座22中。另外,底板12、14中的至少一个上放置单独材料25。腔室4中还设置另一个可更换的锰插入件26。

29、装料单元8、散装材料20、插入件24、单独材料25和锰插入件26分别形成牺牲单元。该牺牲单元由另一合金组成,在该另一合金中的合金元素也是锰。合金中的锰比例很高,以使得在牺牲单元和工件16在腔室4内同时加热时确保工件的边缘层中的合金元素比例增加或至少不减少。在这方面,牺牲单元可以具有大于5重量%,特别是大于10重量%的锰比例。具有如此高的锰比例的合金是例如x120mn12。在这方面,牺牲单元中的锰重量比例高于工件中。工件或牺牲单元中的锰比例越高,在通过硬化炉2的加热器27加热腔室4时从装料单元8、工件16、散装材料20、嵌入件24、单独材料25和锰嵌入件26渗出的气态锰的各自所得分压越高。加热器27是用于预设腔室4中的温度的单元的一部分。该单元还包括未详细示出的温度调节器。

30、然而,替代地,也可以控制腔室4中的温度。

31、当加热到高于约800℃的温度时,在含有固溶体形式的锰的金属部件的表面上方的气体或气体混合物中产生依赖于温度的锰平衡分压。如果连续地吸出富含锰的气体,则在这种条件下,锰会不断地从金属部件的边缘区域渗出。为了防止这种渗出,使用下面解释的硬化方法。在该硬化方法中,通过避免在高于800℃的温度下连续抽空硬化炉,减少锰特别是从工件16渗出。由此,在腔室4内的气体中只形成依赖于温度的锰分压,由此从工件16渗出明显减少的锰并产生准稳态,并且接近表面的锰含量不再下降。

32、随着锰分压的增加,待处理的工件16在边缘区域中吸收额外的锰。为了能够对于给定的热处理装料而言确保足够高的锰分压所需的牺牲单元的数量主要取决于牺牲单元中的锰比例。牺牲单元的所需数量还取决于其表面形状和大小。此外,牺牲单元的所需数量取决于待处理的工件16的锰含量和取决于处理温度或硬化温度。另外,牺牲单元的所需数量取决于腔室4和装料单元8的材料。此外,所需牺牲单元的数量取决于工件16和牺牲单元在装料单元8内和在腔室4中所布置的位置。

33、为了能够进行下面描述的硬化方法,必须能够将气体供应到腔室4中并将其抽空(但不是连续的且不高于800℃)。为此,硬化炉的壁具有两个开口28、30,其被设计为气体入口和气体出口。第一开口28可以经由阀32、34连接到气体或液态气体连接件并且可以被其关闭。

34、第二开口也可以通过阀36关闭。当阀36打开时,腔室4流体连接到真空泵,该真空泵在理想情况下可以在腔室4中产生真空,或至少可以从腔室4中吸出之前经由第一开口28装入空腔4中的气体或液态气体。该气体和/或液态气体尤其可以是惰性气体和烃,该烃也称为渗碳气体。可能的惰性气体是例如氮气、氦气和氩气。可能的烃是例如乙炔和丙烷。

35、由此,在例如在表面硬化时出现的处理温度下确保足够高的锰分压。该表面硬化包括低压渗碳和高压气淬。

36、此外,通过下面示例性描述的该硬化方法时的工艺控制,必要的抽空步骤对工件16的边缘区域中的锰渗出的影响应当最少化。

37、图2借助图表显示了使图1的合金化工件硬化的方法。

38、在横坐标上绘制时间t。

39、在纵坐标上绘制腔室中的温度t和腔室压力p。在此,条形图显示了腔室压力p,折线图显示温度t。

40、所述硬化方法具有在时间上彼此相继的各个时间段,在这些时间段中腔室4相对于硬化炉2外的空气或大气压而言封闭,其中这些时间段包括

41、-一个对流时间段b,

42、-两个渗碳时间段f1、f2、

43、-三个扩散时间段d1、d2、d3和

44、-一个淬火时间段g。

45、在对流时间段b之后的各个时间段之间,即从第一扩散时间段d1开始和以淬火时间段g结束,在抽空时间段e1、e2、e3、e4和e5中通过真空泵从腔室中抽空气体。抽空时间段e1、e2、e3、e4和e5分别比其余时间段b、f1、f2、d1、d2、d3和g中的每一个更短。抽空时间段e1、e2、e3、e4和e5因此保持尽可能短,以尽量使锰渗出最少化。在对流时间段b和第一扩散时间段d1之间,腔室不抽空。

46、在第一时间段——即对流时间段b——中,腔室首先填充惰性气体,其例如可以是氮气、氦气或氩气。随后或在时间上同时,以温度增量a1加热腔室。

47、在工件加热到例如800℃的处理温度c1之后,腔室中的惰性气体的压力降低到几毫巴,例如30毫巴,并在第二时间段,即第一扩散时间段d1中保持恒定。其后以温度增量a2将工件进一步加热到渗碳温度c2。

48、在第一抽空时间段e1之后,将渗碳气体引入腔室,并且在下一时期段,即第一渗碳时间段f1中在例如10毫巴的压力下对工件进行渗碳。在渗碳时,各自工件的边缘层中的钢的碳比例增加。

49、然后,在第二抽空时间段e2中从腔室中去除渗碳气体。然后用惰性气体再次设定几毫巴,例如30毫巴的处理压力,并在随后的扩散时间段d2中保持恒定。

50、在时间上在代表第二渗碳时间段f2的后续时间段之前和之后,分别存在第三和第四抽空时间段e3、e4。

51、因此,工件在两个渗碳时间段f1、f2的每一个中都进行低压渗碳。这两个渗碳时间段f1、f2被第四时间段d2中断,在该第四时间段中,用惰性气体替代腔室内的渗碳气体。

52、在中断的第二扩散时间段d2期间的惰性气体的最大压力30毫巴高于两个渗碳时间段f1、f2期间的渗碳气体的最大压力10毫巴。

53、在随后的第三扩散时间段d3期间,用惰性气体设定并保持几毫巴,例如30毫巴的处理压力。在该第三扩散时间段d3中,工件的温度通过温度下降f降低至硬化温度c3。在通过温度下降h对工件进行淬火之前是最终的抽空时间段e5。为了淬火,在腔室中通过惰性气体设定超压。该超压明显高于在前面的时间段b、d1、f1、d2、d3中在腔室中建立的最大压力。在将工件冷却至室温后,工件通过保持恒定的温度平台i进行回火,以达到所需的硬度/强度。通过所述回火,降低硬度并增加强度。

54、扩散时间段d2和d3的持续时间相对于各自在前的扩散时间段d1和d2而言增加。即,第二扩散时间段d2比第一扩散时间段d1更长。第三扩散时间段d3比第二扩散时间段d2更长。

55、也可以规定少于三个扩散时间段d1至d3。例如,两个扩散时间段d1至d2可能就足够。

56、图3借助另一图表对于三种不同的硬化方法显示了取决于以μm计的距表面的距离(最多30μm的最大材料深度)的以重量%计的锰比例。在纵坐标上以对数方式绘制锰比例。

57、在所有三种硬化方法中,通过在低压中进行渗碳和随后进行高压气淬,使表面硬化钢20mncrs5硬化。

58、最下面的实线表示在硬化炉中进行表面硬化的工件,该硬化炉的腔室在扩散阶段中被几乎完全抽空。可以清楚地看到,锰比例从约22μm的材料深度朝着表面减少。相反,锰比例从22μm的材料深度朝着工件内部几乎恒定。

59、这是因为在加热炉中硬化的含锰的表面硬化钢工件中,由于锰的蒸发,表面附近的锰比例降低,这在工件在低压中渗碳时称为锰渗出。

60、虚线表示同样在硬化炉中进行表面硬化的工件。然而,在扩散阶段中对腔室尽可能少地抽空。可以看出,从表面到约10μm的材料深度(即距表面的距离)的锰比例高于在扩散阶段中对腔室更大程度抽空的工件中。然而,从约10μm的材料深度开始,在锰比例方面几乎看不出与在扩散阶段中对腔室更大程度抽空的工件的任何差异。

61、相反,可以在由最上面的实线表示的工件中看到明显的差异。只有在该工件中,锰比例朝着表面增加。这是因为从牺牲单元释放的锰量确保工件在其表面上的边缘层中的锰比例为工件内远离表面的区域中的锰比例的至少三倍。

62、还可以看出,该工件在图表中绘制的最多30μm的整个材料深度中具有与由其它两条线表示的工件(其中硬化炉中没有布置牺牲单元)相比更高的锰比例。

63、在该方法的一个替代实施方案中,当然也可以使用其它合金元素代替合金元素锰,其在边缘层中的比例朝着表面增加。

64、硬化炉2也可以这样设计,以使得工件16在没有装料单元8的情况下直接引入腔室4。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!