一种从离子型稀土矿中制备碳酸稀土的方法与流程

1.本发明涉及稀土冶金技术领域,尤其涉及一种从离子型稀土矿中制备碳酸稀土的方法。

背景技术:

2.离子型稀土矿浸矿工艺发展至今,普遍采用以硫酸铵作为浸矿剂,碳酸氢铵为沉淀剂,但是存在氨氮污染、影响地下水水质等致命缺陷。为了解决氨氮污染问题,相继开发了无氨浸矿、无氨沉淀等技术。目前报道的无氨浸矿剂有硫酸镁、氯化镁、氯化钙、硫酸铁、氯化铝、硫酸铝等,其中应用前景最广且已经工业化应用的浸矿剂是硫酸镁。从离子型稀土矿中制备碳酸稀土的方法主要有以下几种:

3.(1)氧化钙沉淀法:以cao为沉淀剂,对低浓度硫酸稀土浸出液进行沉淀富集,沉淀产物中稀土纯度为83.81%。但是该稀土产物稀土纯度还是较低,稀土产品中的cao容易超标,还需要深度除杂工序。

4.(2)氧化镁/氢氧化镁沉淀:公开号为cn101037219a的中国专利公开了采用氧化镁作为沉淀剂,将氧化镁料浆和稀土料液进行沉淀反应,过滤,洗涤,最终产出氢氧化稀土。稀土品位(treo)为41~46%,so

42-含量1.55~2.25%,mgo含量0.4~0.5%,cao含量0.3~0.4%,al2o3含量0.01~0.02%,该稀土产物稀土纯度还是较低。

5.(3)碳酸氢镁沉淀:以碳酸氢镁为沉淀剂,当n(hco

3-):n(re

3+

)大于3.15:1时,稀土可以完全回收,并且还可以实现浸矿剂硫酸镁的回收利用。但是碳酸氢镁属于介稳物质,制备过程复杂、条件要求较高。

6.以上方法得到的沉淀物稀土含量都不高。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种从离子型稀土矿中制备碳酸稀土的方法。本发明的制备方法稀土沉淀产品纯度更高,杂质含量少。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种从离子型稀土矿中制备碳酸稀土的方法,包括以下步骤:

10.将浸矿剂与离子型稀土矿混合进行浸矿,得到浸出液,所述浸矿剂为mgso4溶液;

11.将萃淋树脂用酸进行预处理,得到预处理树脂;

12.利用所述预处理树脂吸附所述浸出液,对所得吸附后的树脂依次进行水洗和解吸,得到解吸后液;

13.将所述解吸后液依次进行酸中和和除铝,得到除铝液;

14.将所述除铝液的ph值依次调节为1.0~1.5和7~8,得到所述碳酸稀土。

15.优选地,所述浸矿剂的ph值为2.5~5.5,所述浸矿剂的质量分数为1~5%。

16.优选地,所述浸矿时离子型稀土矿与浸矿剂的用量比为1kg:0.22~0.88l。

17.优选地,所述预处理使用盐酸,所述盐酸的浓度为0.8~1.2mol/l,所述盐酸与萃

淋树脂的体积比为(1~3):1。

18.优选地,所述萃淋树脂包括p507萃淋树脂和/或p204萃淋树脂。

19.优选地,所述吸附为将所述浸出液流经所述预处理树脂,所述流经的线速度为0.1~100cm/min。

20.优选地,所述解吸使用的解吸剂包括h2so4和/或hcl,所述解吸剂中h

+

的浓度为1~8mol/l。

21.优选地,所述解吸剂的线速度为0.1~100cm/min。

22.优选地,所述酸中和至ph值为3.6~3.8。

23.优选地,所述除铝使用的除铝剂与酸中和所得中和液中铝元素的摩尔比为(3~9):1。

24.本发明提供了一种从离子型稀土矿中制备碳酸稀土的方法,包括以下步骤:将浸矿剂与离子型稀土矿混合进行浸矿,得到浸出液,所述浸矿剂为硫酸镁溶液;将萃淋树脂用酸进行预处理,得到预处理树脂;利用所述预处理树脂吸附所述浸出液,对所得吸附后的树脂依次进行水洗和解吸,得到解吸后液;将所述解吸后液依次进行酸中和和除铝,得到除铝液;将所述除铝液的ph值依次调节为1.0~1.5和7~8,得到所述碳酸稀土。

25.本发明的有益效果为:与传统工艺相比,具有以下优点:

26.1、以萃淋树脂富集净化稀土溶液,萃淋树脂经过树脂吸附-解吸,可以实现杂质mg、fe和大部分si、ca的去除,萃淋树脂树脂可以循环利用;通过解吸后液余酸中和、除铝剂除al工序可以实现al的高效去除、稀土损失少,且除铝剂可以循环利用;

27.2、与氧化钙、氧化镁、碳酸氢镁沉淀法相比,本发明的方法中稀土沉淀产品纯度更高,杂质含量少,后期稀土冶炼分离成本更低;实施例的数据表明,本发明中稀土含量烧后稀土总量大于93wt%的碳酸稀土产品。

附图说明

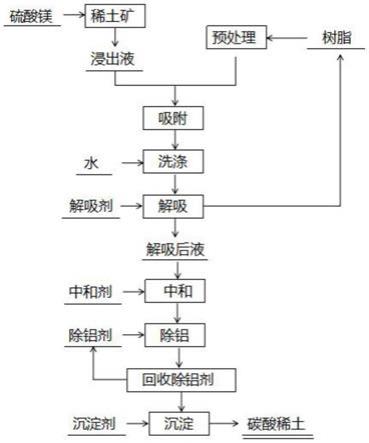

28.图1为本发明从离子型稀土矿中制备碳酸稀土的方法的流程图。

具体实施方式

29.本发明提供了一种从离子型稀土矿中制备碳酸稀土的方法,包括以下步骤:

30.将浸矿剂与离子型稀土矿混合进行浸矿,得到浸出液,所述浸矿剂为硫酸镁溶液;

31.将萃淋树脂用酸进行预处理,得到预处理树脂;

32.利用所述预处理树脂吸附所述浸出液,对所得吸附后的树脂依次进行水洗和解吸,得到解吸后液;

33.将所述解吸后液依次进行酸中和和除铝,得到除铝液;

34.将所述除铝液的ph值依次调节为1.0~1.5和7~8,得到所述碳酸稀土。

35.本发明将浸矿剂与离子型稀土矿混合进行浸矿,得到浸出液,所述浸矿剂为硫酸镁溶液。

36.本发明对所述离子型稀土矿的来源没有特殊的限定,采用本领域技术人员熟知的来源即可。

37.在本发明中,所述浸矿剂的ph值优选为2.5~5.5,更优选为4.5~5,所述浸矿剂的

质量分数优选为1~5%,更优选为2~3%。本发明对调节所述浸矿剂的ph值的溶剂没有特殊的限定,能够保证浸矿剂的ph值为2.5~5.5即可。

38.在本发明中,所述浸矿时离子型稀土矿与浸矿剂的用量比优选为1kg:0.22~0.88l。

39.在本发明中,所述浸出液优选包括以下浓度的组分:reo 0.1~5g/l,al2o

3 0.001~5g/l,fe2o

3 0.001~5g/l,cao 0.001~3g/l。本发明对所述浸矿的时间和温度没有特殊的限定,优选至所述浸出液中各组分的浓度达到上述要求即可。

40.本发明将萃淋树脂用酸进行预处理,得到预处理树脂。

41.在本发明中,所述预处理优选使用盐酸,所述盐酸的浓度优选为0.8~1.2mol/l,所述盐酸与萃淋树脂的体积比优选为(1~3):1。在本发明中,所述预处理的作用是除去夹带杂质。

42.在本发明中,所述预处理的时间优选为12~36小时。

43.在本发明中,所述萃淋树脂优选包括p507萃淋树脂和/或p204萃淋树脂。

44.在本发明中,所述萃淋树脂的粒径优选为75~150μm。

45.在本发明中,所述预处理后优选还包括水洗,本发明优选水洗至ph值为5~6即可。

46.得到浸出液和预处理树脂后,本发明利用所述预处理树脂吸附所述浸出液,对所得吸附后的树脂依次进行水洗和解吸,得到解吸后液。

47.在本发明中,所述吸附优选为将所述浸出液流经所述预处理树脂,所述流经的线速度优选为0.1~100cm/min。

48.本发明优选将所述预处理树脂均匀装入树脂柱,用恒流泵精确控制流速,泵入所述浸出液,所述浸出液流经树脂柱为吸附后液,所述吸附后液优选每1小时取样检测,直至树脂吸附完全饱和。

49.在本发明中,所述水洗优选使用纯水。

50.在本发明中,所述纯水与萃淋树脂的体积比优选为(1~3):1。

51.在本发明中,所述水洗优选为将纯水泵入至树脂柱中进行洗涤,所述水洗的作用是将残留稀土浸出液洗净。

52.在本发明中,所述解吸使用的解吸剂优选包括h2so4和/或hcl,所述解吸剂中h

+

的浓度优选为1~8mol/l,更优选为4.5~6mol/l。

53.在本发明中,所述解吸剂的线速度优选为0.1~100cm/min,更优选为0.3~1cm/min。

54.本发明优选用恒流泵按将所述解吸剂泵入树脂柱,所得解吸后液优选每1小时取样检测,所述解吸剂的用量优选为至所述解吸后液不含稀土离子为止。

55.得到解吸后液后,本发明将所述解吸后液依次进行酸中和和除铝,得到除铝液。

56.在本发明中,所述酸中和至ph值优选为3.6~3.8。

57.在本发明中,所述酸中和使用的中和剂优选包括氢氧化钠、碳酸钠和碳酸氢钠中的一种或多种。

58.在本发明中,所述中和剂优选以中和剂溶液的形式使用,所述中和剂溶液的浓度优选为0.1~10mol/l,更优选为6~8mol/l。本发明对所述中和剂的用量没有特殊的限定,能够保证所得中和液的ph值至3.6~3.8即可。

59.在本发明中,所述除铝使用的除铝剂与酸中和所得中和液中铝元素的摩尔比优选为(3~9):1。在本发明中,所述除铝剂优选包括苯甲酸、苯甲酸钠和苯甲酸钾中的一种或多种。

60.在本发明中,所述除铝剂优选以除铝剂水溶液的形式使用,所述除铝剂水溶液优选为将所述除铝剂与水按照体积比1:(1~3)制得。

61.本发明优选将所述除铝剂水溶液加入所得中和后液中,所述加入的速度优选为1~20ml/min。

62.在本发明中,所述加入的过程优选控制ph值为3.6~4.0。

63.在本发明中,所述除铝优选在搅拌的条件下进行,所述搅拌的时间优选为0.5~4小时。

64.在本发明中,所述除铝的终点的ph值优选为4.0~4.1。

65.除铝完成后,本发明优选将除铝后体系过滤,得到除铝液和滤渣。本发明对所述过滤的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

66.得到除铝液后,本发明将所述除铝液的ph值依次调节为1.0~1.5和7~8,得到所述碳酸稀土。

67.在本发明中,调节所述除铝液的ph值为1.0~1.5的作用是回收除铝剂,所述除铝剂优选循环使用。

68.本发明优选使用8~10mol/l硫酸调整所述ph值为1.0~1.5。

69.在本发明中,所述调整所述ph值为1.0~1.5优选在搅拌的条件下进行,所述搅拌的时间优选为0.5~3小时。

70.所述搅拌完后,本发明优选进行过滤,得到滤液和滤渣,所述滤渣即为回收的除铝剂。

71.本发明优选用碳酸钠和/或碳酸氢钠调整所述滤液的ph值至7~8,即得到所述碳酸稀土。

72.本发明对所述碳酸钠和碳酸氢钠的用量没有特殊的限定,能够保证所述滤液的ph值至7~8即可。

73.图1为本发明从离子型稀土矿中制备碳酸稀土的方法的流程图。

74.为了进一步说明本发明,下面结合实例对本发明提供的从离子型稀土矿中制备碳酸稀土的方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

75.实施例1

76.表1为离子型稀土矿的物质组成。

77.表1离子型稀土矿的稀土元素配分表单位:wt%

[0078][0079]

该离子型稀土矿离子型re含量为0.0396wt%。

[0080]

浸矿

[0081]

按固液比1kg:0.66l,配制质量分数为2%的硫酸镁浸矿剂,调节ph值=5.0,加入

离子型稀土矿中浸矿,接取浸出液,浸矿剂流尽后加入顶水洗涤,洗至洗液不含稀土,浸出液合并即为离子型稀土浸出液。浸出液成分如表2所示:

[0082]

表2浸出液成分

[0083][0084]

萃淋树脂预处理

[0085]

使用萃淋树脂为p507,按萃淋树脂:盐酸=1:1(体积比)用盐酸浸泡,盐酸浓度为1.0mol/l,浸泡时间24小时,预处理完后,水洗至ph值为5~6。

[0086]

萃淋树脂吸附

[0087]

将预处理后的萃淋树脂均匀装入树脂柱,用恒流泵精确控制流速,泵入步骤(1)的稀土浸出液,流速为0.85cm/min,浸出液流经树脂柱为吸附后液,吸附后液每1小时取样检测,直至吸附后液和稀土浸出液的稀土浓度相等时,即萃淋树脂吸附饱和,萃淋树脂吸附过程停止。98.72wt%的铝吸附进入萃淋树脂。fe、mg、so

42-没有吸附进入到树脂中,si、ca的吸附率分别为1.92%、1.79%。吸附后液成分如表3所示:

[0088]

表3吸附后液成分

[0089][0090]

萃淋树脂洗涤

[0091]

将纯水泵入至树脂柱中,洗涤至无夹带,将萃淋树脂中的残留稀土浸出液洗净,流干水分。

[0092]

萃淋树脂解吸

[0093]

配制2.25mol/l h2so4作解吸剂,用恒流泵按0.3cm/min泵入树脂柱,解吸后液每1小时取样检测,解吸至解吸后液不含稀土,树脂解吸完成后经过水洗可以循环使用。

[0094]

解吸后液中和

[0095]

以氢氧化钠为中和剂,配制成8mol/l溶液,加入至解吸后液中,搅拌,中和ph至3.60。

[0096]

除铝

[0097]

按苯甲酸钠:al=4.5:1(摩尔比)称取除铝剂,将除铝剂配成水溶液,缓慢加入至中和后液中,过程控制ph=4.0,搅拌时间2小时,终点调整ph=4.0,过滤,得到滤液和滤渣。除铝后液al浓度为4.52mg/l,al去除率为99.89%,稀土损失率仅为0.3%。

[0098]

回收除铝剂

[0099]

将得到的滤液调整至ph=1.0,搅拌时间1小时,过滤,得到滤液和滤渣,滤渣为苯甲酸,苯甲酸再经过氢氧化钠处理即得到除铝剂苯甲酸钠,苯甲酸钠可返回除铝循环使用。

[0100]

沉淀稀土

[0101]

将滤液用碳酸钠和碳酸氢钠调整至ph=7.0,即得到碳酸稀土产品。

[0102]

碳酸稀土产品经过950℃灼烧3小时得到稀土氧化物,该氧化物成分为reo总量94.32wt%,fe2o

3 0.048wt%,sio

2 0.16wt%,al2o

3 0.37wt%,cao<0.01wt%。碳酸稀土产

品灼减为0.46%。

[0103]

实施例2

[0104]

表4为离子型稀土矿稀土元素配分表。

[0105]

表4离子型稀土矿稀土元素配分表单位:wt%

[0106][0107]

该离子型稀土矿离子型re含量为0.110wt%。

[0108]

浸矿

[0109]

按固液比1kg:0.55l,配制质量分数为3%的硫酸镁浸矿剂,调节ph值=4.5,加入离子型稀土矿中浸矿,接取浸出液,浸矿剂流尽后加入顶水洗涤,洗至洗液不含稀土,浸出液合并即为离子型稀土浸出液。浸出液成分如表5所示:

[0110]

表5浸出液成分

[0111][0112]

萃淋树脂预处理

[0113]

使用萃淋树脂为p507,按萃淋树脂:盐酸=1:1(体积比)用盐酸浸泡,盐酸浓度为1.0mol/l,浸泡时间36小时,预处理完后,水洗至ph值为5~6。

[0114]

萃淋树脂吸附

[0115]

将预处理后的萃淋树脂均匀装入树脂柱,用恒流泵精确控制流速,泵入步骤(1)的稀土浸出液,流速为1.5cm/min,浸出液流经树脂柱为吸附后液,吸附后液每1小时取样检测,直至吸附后液和稀土浸出液的稀土浓度相等时,即萃淋树脂吸附饱和,萃淋树脂吸附过程停止。91.67%的铝吸附进入树脂。fe、so

42-没有吸附进入到树脂中,si、ca、mg的吸附率分别为2.03%、3.66%、0.52%。吸附后液成分如表6所示:

[0116]

表6吸附后液成分

[0117][0118]

萃淋树脂洗涤

[0119]

将纯水泵入至树脂柱中,洗涤至无夹带,将萃淋树脂中的残留稀土浸出液洗净,流干水分。

[0120]

萃淋树脂解吸

[0121]

配制3mol/l h2so4作解吸剂,用恒流泵按0.6cm/min泵入树脂柱,解吸后液每1小时取样检测,解吸至解吸后液不含稀土,树脂解吸完成后经过水洗可以循环使用。

[0122]

解吸后液中和

[0123]

以氢氧化钠为中和剂,配制成6mol/l溶液,加入至解吸后液中,搅拌,中和ph至3.80。

[0124]

除铝

[0125]

按苯甲酸钠:al=6:1(摩尔比)称取除铝剂,将除铝剂配成水溶液,缓慢加入至中和后液中,过程控制ph=4.0,搅拌时间2小时,终点调整ph=4.0,过滤,得到滤液和滤渣。除铝后液al浓度为5.13mg/l,al去除率为98.3%,稀土损失率仅为2.26%。

[0126]

回收除铝剂

[0127]

将得到的滤液调整至ph=1.5,搅拌时间2小时,过滤,得到滤液和滤渣,滤渣为苯甲酸,苯甲酸再经过氢氧化钠处理即得到除铝剂苯甲酸钠,苯甲酸钠可返回除铝循环使用。

[0128]

沉淀稀土

[0129]

将滤液用碳酸钠和碳酸氢钠调整至ph=7.5,即得到碳酸稀土产品。

[0130]

碳酸稀土产品经过950℃灼烧3小时得到稀土氧化物,该氧化物成分为reo总量93.00wt%,fe2o

3 0.13wt%,sio

2 0.33wt%,al2o

3 0.65wt%,cao<0.01wt%。碳酸稀土产品灼减为3.21%。

[0131]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1