一种胀断连杆用46MnVS系列钢及其制造方法与流程

一种胀断连杆用46mnvs系列钢及其制造方法

技术领域

1.本发明属于铁基合金技术领域,尤其涉及一种胀断连杆用46mnvs系列钢的制造方法。

背景技术:

2.胀断连杆用46mnvs5钢从德国引进到国内,材料的优势在于强度高、疲劳寿命长,随着汽车向节能、轻量化方向的发展,用于替代c70s6系列胀断连杆。

3.46mnvs5钢引进到国内,各主机厂对牌号及标准要求进行了修改,如46mnvs6、46mnvs5mod、46mnvs6mod等;本技术统称为46mnvs系列钢。

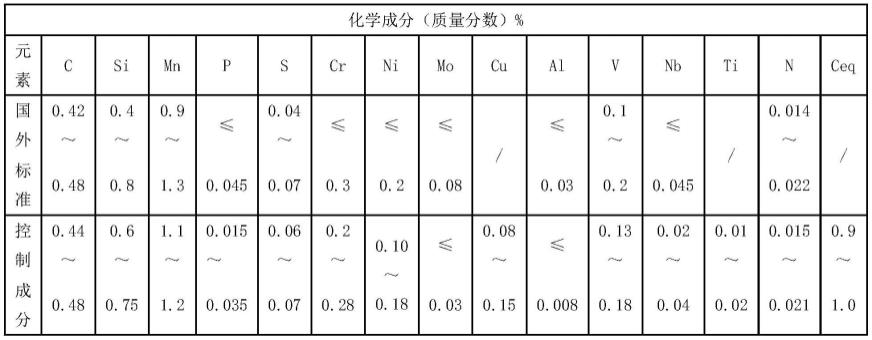

4.按照国外技术规范中的化学成分冶炼钢材,由国内客户制成连杆,往往会出现连杆组织异常,在进行连杆加工前,需要进行小批量测试,根据测试结果调整连杆加工过程中的锻造和冷却工艺,来满足连杆所需的综合性能,该生产方式不利于大生产;同时由于工艺调整以及仍然使用c70s6系列钢相同设备用于生产,在胀断过程中46mnvs5所生产连杆的废品率过高,废品率到达了2%~10%;造成严重浪费。

技术实现要素:

5.本发明的目的:解决连杆组织异常的问题避免贝氏体或马氏体这样的异常组织,让连杆获得均匀铁素体+珠光体组织;连杆大头胀断面的晶粒相差0.5级~1级;连杆的rel(屈服强度)≥800mpa,连杆铁素体含量5%~15%(含量是指检测面上铁素体的面积百分含量),胀断过程中的废品率≤0.1

‰

。

6.连杆组织中铁素体越多,韧性越好,不利于胀断,所以需要对铁素体含量进行抑制。胀断过程中废品率考察的是胀断过程中连杆出现掉渣、撕边、变形等情况。

7.为了达到上述目的,本技术发明人在已公开46mnvs5国外标准和中国标准的基础上,为了实现高强度、低塑性和高疲劳性能三者的最佳平衡,对连杆用钢进行化学成分改进:46mnvs系列钢的化学成分按质量百分含量计为c:0.44~0.48%,si:0.60~0.75%,mn:1.10~1.20%,p:0.015~0.045%,s:0.06~0.070%,cr:0.20~0.28%,ni:0.10~0.18%,cu:0.08~0.15%,mo:≤0.03%,al:≤0.008%,nb:0.020~0.040%,v:0.13~0.18%,n:0.015~0.021%,ti:0.01~0.02%,余量为fe及不可避免的杂质元素;产品钢材的生产形式为热轧圆钢棒材。

8.本技术化学成分的设计依据如下:

9.c含量的确定

10.c是钢中最经济、最基本的强化元素,主要用于明显提高钢的强度,随着钢中含碳量增加,屈服和抗拉强度升高,塑性和冲击性降低。本发明c含量的范围确定为0.44~0.48%。本发明涉及钢材属于中碳钢范畴。

11.si含量的确定

12.si在钢中不形成碳化物,能固溶于铁素体中影响钢的强度性能,si增加铁素体冷

变形硬化率的作用很强,使钢的冷加工困难。但是si还能促进元素p和s在晶界偏聚,使晶界适当脆化;本发明si含量的范围确定为0.6~0.75%

13.mn含量的确定

14.mn是提高钢的强度,改善韧性的重要合金元素。mn是弱碳化物形成元素,在钢中主要以固溶的形式存在,室温下固溶于铁素体之中,固溶的mn具有固溶强化效果。在铁素体中,mn的固溶强化作用仅次于p和si,但含量低于0.80%时,其强化效果不明显;mn还能扩大γ区域,增加钢中mn含量,将降低钢的共析成分碳的含量,导致珠光体量的增多,提高钢的强度,同时降低钢的相变温度,减缓奥氏体向珠光体的转变速度,细化铁素体晶粒、珠光体团和珠光体片层间距,提高钢的强度,但当钢中mn含量超过1.5%时,有促进钢贝氏体化的作用,本发明mn含量的范围确定为1.10~1.20%。

15.p含量的确定

16.p能强化铁素体相,使钢材的强度、硬度增高,在材料加工过程中表现很好抑制变形能力的作用,并且会引起塑性、冲击韧性显著降低,为了提高胀断效果,需要添加少量的p,但是不能添加过高,p含量超过0.045%,弧形连铸机生产出的连铸坯,极容易出现裂纹,只能采用浇注钢锭的生产方式;所以本发明p含量的范围确定0.015~0.045%。

17.s含量的确定

18.添加s元素,使钢中形成mns夹杂物,特别是使钢中不易变形的氧化物夹杂被硫化物包裹而使钢的切削加工性能增加,同时,铁素体除在原奥氏体晶界析出外,也以mns为核心析出,由于增加了铁素体形成的核心而增加了铁素体的块数,从而细化了铁素体-珠光体组织,但添加过多的s不但会导致钢的力学性能变差,而且还会在钢中产生较严重的偏析从而对钢的连铸和轧制产生有害影响,本发明s含量的范围确定为0.06~0.07%。

19.cr含量的确定

20.cr是碳化物形成元素,加热时溶入奥氏体中的cr能使c曲线明显右移,能显著提高淬透性,从而提高钢的强度和硬度,但含量不可过多,否则容易产生贝氏体组织,降低韧性。本发明cr含量的范围确定为0.20~0.28%。

21.ni含量的确定

22.ni是非碳化物形成元素。ni以固溶的形式存在于钢中起到固溶强化的效果,但只是显示比较弱的强化效果;ni与cr配合使用时,可显著提高淬透性。较多的ni更容易导致钢中出现贝氏体组织。本发明ni含量的范围确定为0.10~0.18%。

23.cu含量的确定

24.cu能提高钢中奥氏体的稳定性,并且有强化铁素体的作用,cu在晶界偏聚,降低晶界强度、提高脆性;含cu量较高时将导致钢具热脆性,使热锻轧加工困难,本发明cu含量的范围确定为0.08~0.15%。

25.mo含量的确定

26.mo存在于钢的固溶体和碳化物中,有一定的强化作用;但mo会非常显著地提高钢的淬透性,mo对珠光体转变有显著的推迟作用,而对贝氏体转变的影响较小,因而含mo的钢很容易得到贝氏体组织,对钢的韧性产生不利影响;本发明的钢属于铁素体-珠光体型非调质钢,所以,本发明的钢对mo含量有严格的控制,本发明mo含量的范围确定为mo≤0.03%。

27.al含量的确定

28.al是脱氧有效元素,钢水熔炼过程中易形成al2o3等脆性夹杂,降低钢水纯净度,本发明al含量的范围确定为al≤0.008%。

29.v含量的确定

30.v作为主要添加的合金元素,可以使γ相向α相的相变温度降低,形成较弥散的珠光体。钒在奥氏体中固溶温度较低,但扩散速度相当快,在加热和均热阶段,沉淀物发生溶解,在热加工期间保持溶解状态,而随后冷却时弥散沉淀析出使钢的强度增加,随着钢中钒含量的增加,钢的强度呈直线上升,但更多的钒含量对钢的进一步强化作用并不大。发明v含量的范围确定为0.13~0.18%

31.nb含量的确定

32.添加nb元素,以nb(cn)质点的形式存在,起细化奥氏体晶粒作用;nb-v复合加入时,强度比单独加nb的高,同时可使奥氏体晶粒进一步细化,使冷却后的铁素体晶粒更细小,复合化合物(nbv)cn比nb和v各自碳氮化合物更细小,析出温度更宽,从而更能有效的阻止奥氏体晶粒长大和再结晶过程,因此锻造温度可以提高至1230℃~1270℃,提高连杆强度、硬度,降低塑性;同时不会应锻造温度过高造成晶粒变粗。本发明nb含量的范围确定为0.020~0.040%。

33.n含量的确定

34.n在钢中主要是加强沉淀强化效果和细化晶粒作用,n与v有很强的亲和力,可以形成极稳定的间隙相。氮化物和碳化物可以互相溶解,形成碳氮化物,氮化物之间也可以互相溶解,形成复合氮化物,这些化合物常以细小质点存在,产生弥散强化效果,提高钢的强度。钢中的vn,不但是强化相,还可以抑制奥氏体晶界的迁移,细化奥氏体晶粒,从而细化铁素体晶粒和珠光体团,在相变时,又起核心作用,进一步使铁素体晶粒细化。但钢中过高的n含量对连铸生产不利,易形成连铸坯裂纹,本发明n含量的范围确定为0.015~0.021%。

35.ti含量的确定

36.添加ti形成细小弥散分布的tin,tin颗粒具有高稳定性和低溶解度,阻止加热时奥氏体晶粒过分长大,添加过高ti,会产生大量tin,不利于提高连杆强度;少量添加ti,控制f=s/ti≥3,式中元素符号代表对应元素的质量百分含量,在钢中生成以tis、ti-mns、tis-mns等复合型硫化物,硫化变性率超过80%,(正常硫化物为长条形,如图1所示,变性后硫化物的长宽比≤3,如图2所示,变性后硫化物形状为纺锤状、椭球状);硫化物的长度减小,长度≤50μm的硫化物占硫化物总量的60%,在材料胀断时,充分发挥硫化物切口效应,从而提高材料的胀断性、切削性。发明ti含量的范围确定为0.01~0.02%。

37.本发明实现高强度、低塑性和高疲劳性能三者的最佳平衡,碳当量ceq过低连杆力学性能达不到要求,ceq过高会造成连杆组织异常(产生马氏体或贝氏体等异常组织),因此ceq控制在0.9%~1.0%保证连杆的高强度、力学性能稳定,组织为珠光体+铁素体。

38.ceq=[c]+0.07[si]+0.16[mn]+0.61[p]+0.19[cu]+0.17[ni]+0.20[cr]+0.4[mo]+[v],式中c、si、mn、p、cu、ni、cr、mo、v为对应元素的质量百分含量;进一步地,本技术发明人考虑到:p元素影响塑性、冲击韧性,cu容易在晶界偏聚,降低晶界强度、提高脆性,f影响s硫化物形貌,充分发挥硫化物切口效应,通过生产实践和回归方程式得出50p+3cu+(f/100)%的控制式,满足1%≤50p+3cu+(f/100)%≤2%来保证较低的塑性。

[0039]

本技术46mnvs系列钢的圆钢制造方法如下:

[0040]

流程:初炼(电炉或转炉)——炉外精炼——(vd或rh)真空脱气——连铸——连轧;

[0041]

具体工艺措施如下:

[0042]

本技术化学成分应符合表1的设计范围:

[0043]

表1

[0044][0045]

初炼:钢种属于含p钢,冶炼时使用薄渣,按0.010%≤p≤0.045%控制p含量;出钢温度1550℃~1580℃,出钢时p含量为0.010~0.030%,c含量≥0.20%;出钢后添加钛铁、硅铁、硅锰、锰铁、硫铁、石灰,合金按控制成分范围的下限进行添加,然后进行扒渣处理;重新加入石灰、精炼渣进行造渣。

[0046]

精炼:调整元素成分全部进入设计的含量范围,吊包温度1590℃~1610℃。

[0047]

真空脱气:钢种属于高n钢,使用氮气为提升气,控制低真空、高真空的时间比例在3:1以上,其中高真空保持5~10分钟确保钢水的增n水平,软吹氩时间≥10分钟,促进夹杂上浮。

[0048]

连铸:浇注过热度10℃~20℃,铸坯拉速0.6~0.9m/min。

[0049]

连轧:钢坯入炉加热,加热温度:1200-1280℃,加热时间≥2.5小时,出炉经高压水除鳞,进入连轧机组轧制成所需规格的圆钢,轧制压缩比≥20,终轧温度>900℃,轧制完成后空冷。

[0050]

优选地,初炼采用转炉或电炉冶炼,铁水占85%以上,其余为废钢。脱p工艺较为特殊,也是生产难点,对该难点采用了薄渣操作,冶炼时减少薄渣中石灰含量,与不含p钢钢水冶炼采用渣的石灰含量相比降低10-35%,降低碱度,降低氧化性;冶炼时在薄渣操作过程中一次性将p脱到位;出钢时不允许使用al脱氧剂,不允许下氧化渣;出钢后合金的加入顺序为钛铁、硅铁、硅锰、锰铁、硫铁、石灰,石灰的添加量为200kg/100吨钢水。

[0051]

优选地,精炼过程采用氮气搅拌,氮气搅拌强度以不裸露钢水为佳,使碳化硅粒、碳粉扩散脱氧,保证白渣时间≥20分钟。lf精炼只需加入少量合金进行微调,可以显著降低钢水中的非金属夹杂含量。

[0052]

优选地,连铸工艺中,钢水从大包到中间包再到结晶器,均采用密封保护浇注让钢水与空气隔绝,启用结晶器电磁搅拌m-ems和凝固末端电磁搅拌f-ems。

[0053]

优选地,连轧工艺中,钢坯在步进式加热炉中加热,炉内残氧量≤0.5%,减轻连铸坯表面脱碳,包括预热段、第一加热段、第二加热段、均热段,其中预热段温度控制在880~920℃,第一加热段温度控制在1070~1100℃,第二加热段温度控制在1021~1230℃,均热

段温度控制在1230~1250℃,总加热时间2.5~3.5小时,高温加热有助于充分发挥nb和v的作用,从而钢材获得高强度性能。连轧的开轧温度为1100~1135℃,终轧温度为920~950℃,奥氏体单相区内轧制,单道次最大压下量控制在25~30mm之间。

[0054]

本技术46mnvs系列钢胀断连杆的制造方法,包括依次进行的下料、加热、滚锻、预锻、终锻、切边、校正、控冷,其中,锻造前的加热温度:1230℃~1270℃,控制上冷床冷却时的温度≥900℃。

[0055]

冷却工艺对铁素体含量和连杆晶粒度具有较大影响,锻造后的冷却速度≤1℃/s,连杆组织为铁素体和珠光体,连杆大头部位晶粒5-6.5级,大头部位晶粒度差值小,晶粒相差0.5级~1级,晶粒均匀,铁素体含量≤15%,冷却速度越快连杆大头部位晶粒差值越大,特别是连杆边部区域晶粒越细,韧性提高,不利于胀断。

[0056]

与现有技术相比,本发明的优点在于:

[0057]

本技术的非调质钢中添加一定含量nb(0.020~0.040%)、ti(0.01~0.02%),使锻造温度可以提高至1230℃~1270℃,高温锻造可以提高连杆强度、硬度,降低塑性;同时不会因锻造温度过高造成晶粒变粗。

[0058]

与国外标准相比,本技术添加了特定含量的cu和ti,ti能够阻止加热时奥氏体晶粒过分长大和促使硫化物变形,cu在晶界偏聚,降低晶界强度、提高脆性,改善胀断性能。

[0059]

通过控制0.9%≤ceq≤1.0%保证连杆的高强度、力学性能稳定,组织为铁素体和珠光体。

[0060]

通过控制s/ti≥3,硫化变性率超过80%;减小硫化物尺寸,尺寸≤50μm的硫化物占硫化物总量超过60%,按gb/t10561进行非金属夹杂物检验,硫化物评级a细≤2.0级、a粗≤1.5级,在材料胀断时,充分发挥硫化物切口效应,从而提高材料的胀断性。

[0061]

通过控制ti、s、p、cu使满足1%≤50p+3cu+(f/100)%≤2%保证低塑性,连杆断面收缩率在稳定在25%~35%,使具有较高的胀断性能。

[0062]

原材料锻造后控制冷却,冷速≤1℃/s,连杆大头部位晶粒5-6.5级,晶粒度差值小,晶粒均匀,铁素体含量≤15%,组织为珠光体+铁素体,提高了胀断性能。

[0063]

本发明实现了高强度、低塑性和高疲劳性能三者的最佳平衡,连杆获得均匀铁素体+珠光体;连杆胀断废品率≤0.1

‰

。

附图说明

[0064]

图1为未经硫化物变性的轧材组织形貌;

[0065]

图2为本发明变性硫化物的轧材组织形貌;

[0066]

图3为本发明实施例中连杆大头边部区域晶粒形貌,晶粒度为5.5级;

[0067]

图4为本发明实施例中连杆大头中心区域晶粒形貌,晶粒度为5级。

具体实施方式

[0068]

以下结合实施例对本发明作进一步详细描述,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0069]

实施例1-4

[0070]

工艺流程:初炼(电炉或转炉)—精炼—真空脱气—连铸—连铸坯冷却—连铸坯加

热—轧制—冷却—精整—检验—成品入库。

[0071]

初炼的配料选用高炉铁水占85%,其余为废钢,钢种属于含p钢,脱p工艺较为特殊,也是生产难点,对该难点采用了薄渣操作:在冶炼时减少渣的石灰含量(与不含p钢钢水冶炼采用渣的石灰含量相比降低10-35%),降低碱度,降低氧化性,冶炼时在薄渣操作过程中一次性p脱到位,按0.020%≤p≤0.040%控制p含量;出钢温度1560-1570℃,出钢p 0.015~0.030%,c≥0.20%,不允许下氧化渣,出钢量约100吨;出钢时不允许加含al脱氧剂,钢包内合金加入顺序为钛铁、硅铁、硅锰、锰铁、硫铁、石灰200kg等;合金按控制成分下限进行加入,然后进行扒渣处理;重新加入石灰、精炼渣等进行造渣。

[0072]

精炼过程采用氮气搅拌,调整化学氮气搅拌强度以不裸露钢水为宜,使碳化硅粒、碳粉扩散脱氧,保证白渣时间20-25分钟,根据分析结果调整成分全部进入规定的目标值含量要求,因出钢加入控制下限,吊包温度约1600℃。

[0073]

真空脱气使用氮气为提升气,严格控制低真空18分钟,高真空5分钟,上吹氩台温度1545℃,软吹氩12分钟,促使夹杂物上浮。

[0074]

连铸控制中间包过热度为10~20℃。连铸采用结晶器电磁搅拌参数3a/500hz,末端电磁搅拌参数10a/250ha、使用中间包感应加热,轻压下10mm工艺。钢水转移过程都要隔绝空气避免氧化。

[0075]

再加热:坯料在步进式加热炉中加热,包括预热段、第一加热段、第二加热段、均热段,其中预热段温度控制在880~920℃,第一加热段温度控制在1070~1100℃,第二加热段温度控制在1021~1230℃,均热段温度控制在1230~1250℃,总加热时间2.5~3.5小时,或更长。

[0076]

连轧的开轧温度为1100~1135℃,终轧温度为920~950℃,单相区内轧制,单道次最大压下量控制在25~30mm之间,轧制完成后缓冷(空冷)。表2为连铸过热度、轧制工艺具体参数。

[0077]

表2连铸过热度、轧制工艺具体参数

[0078][0079]

连杆的加工流程:下料-加热-滚锻-预锻-终锻-切边-校正-冷却,采用感应加热,加热温度1250℃,保温10秒,再进行锻造,锻造获得的连杆毛坯进行冷却,上冷却线温度920℃,出冷却线温度580℃,冷却速度低于0.8℃/s,获得连杆毛坯。

[0080]

以上实施例的化学成分如表3。

[0081]

表3

[0082][0083]

表中,单位为wt.%,余量为fe及其他不可避免的杂质元素。

[0084]

上述各实施例非金属夹杂物按gb/t10561检验如下表4。

[0085]

表4

[0086][0087]

上述各实施例连杆性能检验如下表5

[0088]

表5

[0089][0090]

[0091]

表中“不同位置”是指连杆的大头、小头、杆部等。

[0092]

实施例产品金相组织为铁素体和珠光体球,铁素体含量≤15%,连杆大头部位晶粒相差0.5级~1级,连杆胀断废品率≤0.1

‰

,所述胀断废品率是锻造厂和机加工厂,统计400000支连杆所得的比例。

[0093]

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1