一种一步法制备四水合碳酸镁铵和碳酸钙复合涂层的方法

1.本发明涉及一种一步法制备四水合碳酸镁铵和碳酸钙复合涂层的方法,属于涂层制备技术领域。

背景技术:

2.镁合金作为一种可降解的金属材料,还具有密度小、强度高和延展性强等力学性能,受到各行各业的青睐,并被广泛应用于携带式器械、汽车行业以及航空航天领域中。但镁作为一种活泼金属,其合金的耐腐蚀性能差,易受到腐蚀,限制了镁合金的实际应用,因此,提高镁合金耐蚀性变得尤为重要。

3.近年来,许多方法被广泛研究,包括添加涂层、表面改性和化学抑制等。其中,涂层可以在不影响材料机械性能的情况下为金属基体提供腐蚀防护。但目前能够有效的为镁合金提供腐蚀防护的化合物数量有限,由于镁的2p轨道被完全占据,限制了从形成稳定化学键的供体分子中接受电子。铬常被用于镁合金的腐蚀防护,铬酸盐转化涂层被公认为是有效的镁基涂层之一,然而,六价铬具有极强的刺激性、毒性和腐蚀性,严重影响环境。为了寻找低毒且高性能的可替代涂层,人们进行了广泛研究。适用于镁合金的腐蚀防护的无铬转化涂层包括:磷酸盐、锡酸盐、钒酸盐、铈酸盐、镧酸盐或镨酸盐等,虽然降低了毒性,但在处理过程中都不可避免地会含有对环境或人体有害的物质。

4.与铬酸盐涂层相比,绝大部分碳酸盐对人体和环境都没有危害,但目前碳酸盐类腐蚀防护涂层的研究比较有限。palanisamy等人采用化学转化法在mg表面形成mgco3涂层,然后用浸镀法在mgco3涂层上沉积了pcl涂层,制备了mgco

3-pcl双层涂层,腐蚀电流相较于裸mg基体提升了2个数量级,防腐蚀性能提升有限。碳酸钙作为碳酸盐的一种,已经证明mg

2+

会稳定并促进碳酸钙颗粒的形成,但通常难以形成单一的防护涂层,往往需要对其进行改性或与其它材料配合制备复合涂层。jia等人先在乙醇溶液中制备了无定形碳酸钙颗粒(acc),后经超声振荡使acc均匀分布在pcl溶液中,再用浸涂机在镁合金上涂敷,制备了acc/pcl复合涂层,腐蚀电流相对于裸mg基体提高了不到2个数量级,但制备过程复杂且acc不稳定易于分解,限制了其实际应用。可以看出,碳酸盐类涂层虽然具有作为新型环保涂层的潜力,但现有方法往往复杂或耐蚀性能提升有限,急需一种制备简单且耐蚀性能良好的碳酸盐类涂层,以解决现有技术的不足。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供提供一种一步法制备四水合碳酸镁铵和碳酸钙复合涂层的方法。

6.本发明解决上述技术问题的技术方案如下:一种一步法制备四水合碳酸镁铵和碳酸钙复合涂层的方法,包括如下步骤:

7.取az91d镁合金片,进行切割、打孔、打磨和清洗后,得到处理后的az91d镁合金片;

8.按摩尔比为(3-6):1:100,分别称取碳酸铵、葡萄糖酸钙和去离子水,溶解并搅拌,

得到悬浊液;

9.将悬浊液水浴加热后取出,将处理后的az91d镁合金片立即悬于上述水浴加热后的悬浊液中,在室温下放置61h-117h后取出,用去离子水冲洗后晾干,即得到四水合碳酸镁铵和碳酸钙复合涂层。

10.本发明的一步法制备四水合碳酸镁铵和碳酸钙复合涂层的方法的原理是:

11.本发明经实验发现,碳酸钙的存在会对四水合碳酸镁铵的析出产生影响,但其相关研究很少。本发明在az91d镁合金表面使用原位生长法,一步制备出四水合碳酸镁铵和碳酸钙复合涂层。该复合涂层对镁合金基体具有良好的防腐蚀性能,研究了该复合涂层的成型机理,以及反应溶液对涂层形貌的影响,采用了扫描电镜(sem)和能谱仪(eds)对其进行表征,用电化学方法对其腐蚀程度进行测量分析,并研究了涂层附着力。现有技术尚没有在镁合金表面制备四水合碳酸镁铵和碳酸钙复合涂层的相关研究。本发明是制备镁合金耐蚀涂层的新尝试,将促进金属腐蚀防护技术的发展。

12.本发明的一步法制备四水合碳酸镁铵和碳酸钙复合涂层的方法的有益效果是:

13.1、本发明制备得到的四水合碳酸镁铵和碳酸钙复合涂层对镁合金基体具有良好的防腐蚀性能,其腐蚀改善效率提高了约3个数量级,是制备镁合金耐蚀涂层的新尝试,将极大地促进金属腐蚀防护技术的发展。

14.2、本发明的制备方法简单,操作容易,成本低廉,环保无污染,市场前景广阔,适合规模化推广应用。

15.在上述技术方案的基础上,本发明还可以做如下改进。

16.进一步,所述az91d镁合金中,含有质量百分数为89.1%-90.8%的mg、8.5%-9.5%的al、0.45%

–

0.9%的zn和0.17%

–

0.4%的mn。

17.采用上述进一步的有益效果是:采用上述参数的az91d镁合金,更有利于后续得到符合要求的四水合碳酸镁铵和碳酸钙复合涂层。

18.进一步,所述切割的规格为长

×

宽

×

高为40mm

×

15mm

×

3mm。

19.采用上述进一步的有益效果是:采用上述切割规格,有利于后续的制备。

20.进一步,所述打孔的孔径为5mm。

21.采用上述进一步的有益效果是:采用上述参数,有利于后续悬浊液的吸附。

22.进一步,所述打磨采用600目-1200目的碳化硅纸;所述清洗是指依次在去离子水和无水乙醇中,采用超声频率为40khz,超声功率为180w,分别清洗10min。

23.采用上述进一步的有益效果是:采用上述方式,可以去除镁合金表面杂质和不溶于水的脂溶性物质。

24.进一步,所述碳酸铵、葡萄糖酸钙和水的摩尔比为5:1:100。

25.采用上述进一步的有益效果是:本发明经过研究发现,碳酸铵和葡萄糖酸钙采用上述配比,后续得到的四水合碳酸镁铵和碳酸钙复合涂层的性能参数最佳。

26.进一步,所述溶解是采用超声频率为40khz,超声功率为180w,溶解10min。

27.采用上述进一步的有益效果是:采用上述方式,可以让碳酸铵充分溶解,葡萄糖酸钙均匀分布在溶液中形成成悬浊液。

28.进一步,所述水浴加热的温度为40℃,时间为40min。

29.采用上述进一步的有益效果是:采用上述方式,可以将悬浊液中部分葡萄糖酸钙

溶解,剩余小部分沉淀。

30.进一步,所述放置的时间为89h。

31.采用上述进一步的有益效果是:本发明经过研究发现,放置时间采用上述参数,后续得到的四水合碳酸镁铵和碳酸钙复合涂层的性能参数最佳。

32.进一步,所述去离子水冲洗的次数为4-6次。

33.采用上述进一步的有益效果是:采用上述方式,可以将样品上粘附的多余悬浊液冲洗出去。

附图说明

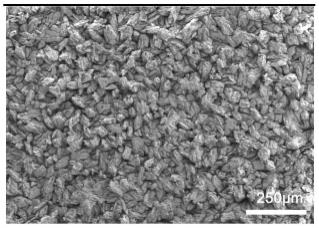

34.图1为本发明的实验例1中,以az91d镁合金为基体,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为61h时,得到的四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@61h)的扫描电镜图像。

35.图2为本发明的实验例1中,以az91d镁合金为基体,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h时,得到的四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的扫描电镜图像。

36.图3为本发明的实验例1中,以az91d镁合金为基体,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为117h时,得到的四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@117h)的扫描电镜图像。

37.图4为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的xrd衍射图谱。

38.图5为本发明的实验例1中,样品(ac/cg-5:1@89h)表面四水合碳酸镁铵和碳酸钙复合涂层的eds分析结果。

39.图6为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)表面eds的ca元素映射图像。

40.图7为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)表面eds的mg元素映射图像。

41.图8为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)表面eds的n元素映射图像。

42.图9为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)表面eds的o元素映射图像。

43.图10为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的全扫描图谱。

44.图11为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的o1s区的扫描图谱。

45.图12为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的mg1s区的扫描图谱。

46.图13为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的c1s区的扫描图谱。

47.图14为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@

89h)的n1s区的扫描图谱。

48.图15为本发明的实验例1中,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的ca2p区的扫描图谱。

49.图16为本发明的实验例1中,以az91d镁合金为基体,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h时,涂层横切实验后,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的光学显微镜图。

50.图17为本发明的实验例1中,以az91d镁合金为基体,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100,放置时间为48h时,涂层横切实验后,四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-3:1@48h)的光学显微镜图。

51.图18为本发明的实验例2中,不同浓度比例反应溶液下各样品和az91d镁合金在3.5wt%nacl溶液中的动态电位极化曲线。

52.图19为本发明的实验例2中,az91d镁基体、四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的nyquist图。

53.图20为本发明的实验例2中,az91d镁基体,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为6:1:100的涂层样品(ac/cg-6:1@89h),碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100的涂层样品(ac/cg-5:1@89h),碳酸铵、葡萄糖酸钙和去离子水的摩尔比为4:1:100的涂层样品(ac/cg-4:1@89h),碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100的涂层样品(ac/cg-3:1@48h)的相位角与频率的波特图。

54.图21为本发明的实验例2中,az91d镁基体、碳酸铵、葡萄糖酸钙和去离子水的摩尔比为6:1:100的涂层样品(ac/cg-6:1@89h),碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100的涂层样品(ac/cg-5:1@89h),碳酸铵、葡萄糖酸钙和去离子水的摩尔比为4:1:100的涂层样品(ac/cg-4:1@89h),碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100的涂层样品(ac/cg-3:1@48h)的|z|与频率的波特图。

55.图22为本发明的实验例2中,采用等效电路对az91d镁合金的实验数据进行模拟。

56.图23为本发明的实验例2中,采用等效电路对碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h的复合涂层样品(ac/cg-5:1@89h)的实验数据进行模拟。

具体实施方式

57.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

58.材料:

59.az91d镁合金,含有质量百分数为89.1%-90.8%的mg、8.5%-9.5%的al、0.45%

–

0.9%的zn和0.17%

–

0.4%的mn,购自河北腾石金属材料有限公司。

60.葡萄糖酸钙,纯度为99%,购自上海易恩化学技术有限公司。

61.碳酸铵,分析纯,购自上海易汇生物科技有限公司。

62.无水乙醇,分析纯,购自天津市富宇精细化工有限公司。

63.氯化钠,购自广东汕头西陇化工公司。

64.扫描电子显微镜(sem),购自日本hitachi公司,规格为su5000,5.0kv。

65.能量色散x射线能谱仪(eds),购自德国布鲁克公司,规格为xflash6110,15kv。

66.x射线光电子能谱(xps),购自美国thermoscientific公司,规格为250xi。

67.alkαx射线源,hν=1486.6ev。

68.x射线衍射仪(xrd),购自日本rigaku公司,型号为smartlab9,靶:cuka;40kv,150ma;波长:1.54056。

69.百格刀,购自衢州艾普计量仪器有限公司,型号为qfh-a百格刀。

70.视频显微镜,购自深圳市凯立威电子科技有限公司,型号为g1200。

71.cs2350h电化学工作站,购自武汉科思特仪器股份有限公司。

72.本实施例的一步法制备四水合碳酸镁铵和碳酸钙复合涂层的方法,包括如下步骤:

73.取az91d镁合金片,切割的规格为长

×

宽

×

高为40mm

×

15mm

×

3mm,打孔的孔径为5mm,采用600目-1200目的碳化硅纸进行打磨,依次在去离子水和无水乙醇中,采用超声频率为40khz,超声功率为180w,分别清洗10min,得到处理后的az91d镁合金片。

74.按摩尔比为(3-6):1:100,分别称取碳酸铵、葡萄糖酸钙和去离子水,采用超声频率为40khz,超声功率为180w,溶解10min并搅拌,得到悬浊液。

75.将悬浊液采用温度为40℃,水浴加热40min后取出,将处理后的az91d镁合金片立即悬于上述水浴加热后的悬浊液中,在室温下放置61h-117h后取出,用去离子水冲洗4-6次后晾干,即得到四水合碳酸镁铵和碳酸钙复合涂层。

76.实验例1:样品表征

77.扫描电子显微镜研究样品的表面形貌。能量色散x射线能谱仪对化学成分进行了表征。用x射线光电子能谱和alkαx射线源测量了样品的化学组成和价态。用x射线衍射仪研究了样品的相结构。用百格刀对样品进行横切实验,刀片间距选取2mm

±

0.01mm,根据《iso2409-1992色漆和清漆划格试验》评估涂层与基体的附着力,并使用视频显微镜对测试后样品的表面形貌进行拍摄。

78.结果:

79.1、四水合碳酸镁铵和碳酸钙复合涂层的表征

80.为了检测反应过程中涂层的形貌特征,图1-图3给出了在az91d镁合金上反映不同反应时间对涂层形貌影响的扫描电镜显微图,可以很明显地观察到在镁基体上生成了类似于连续不规则山峰状的表面结构,具有相互交错凸起的特征。

81.当反应时间为61h时,可以观察到涂层表面粗糙,表面颗粒大小不均匀,且颗粒尺寸较大(图1)。

82.随着反应时间的增加,四水合碳酸镁铵(amct)和碳酸钙(cc)在涂层表面持续反应和生长,表面颗粒平整且颗粒大小均匀,没有明显的缺陷与裂纹(图2)。

83.当反应时间增加到117h,由于四水合碳酸镁铵(amct)和碳酸钙(cc)的持续析出,涂层颗粒尺寸明显增大,且部分颗粒表面出现微小裂痕(图3)。

84.以上结果表明,在反应溶液浓度相同的条件下,时间是影响四水合碳酸镁铵和碳酸钙复合涂层表面形貌的关键因素之一。

85.2、表面成分分析

86.本节中的四水合碳酸镁铵和碳酸钙复合涂层均在碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h条件下制备。

87.图4为四水合碳酸镁铵和碳酸钙复合涂层的xrd衍射图谱,样品在32.3

°

、34.6

°

、36.8

°

、48.1

°

、57.7

°

、63.4

°

、69.1

°

、70.5

°

和73.0

°

处显示出特征峰,这些特征峰来自于mg

0.97

zn

0.03

(pdf065-4596),说明x射线部分穿透使得基体显现。同时,样品还在14.3

°

、19.6

°

、23.0

°

、28.9

°

、34.8

°

、36.0

°

和47.2

°

处显示出特征峰,这些特征属于

88.(nh4)2mg(co3)2·

4h2o(pdf033-0066)的(110)(111)(200)(220)(040)(310)(400)晶面所决定,表明涂层中存在丰富的四水合碳酸镁铵,同时峰型较窄说明其晶粒比较大。

89.图5-图9为eds(energydispersivespectrometer)扫描四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)区域的各元素组成成分和元素分布图像。如图5四水合碳酸镁铵和碳酸钙复合涂层表面的eds分析结果所示,涂层表面主要含有o、mg、ca、n等元素,其中o和mg元素含量最多。ca元素在涂层中的元素分布图像如图6所示,mg元素在涂层中的元素分布图像如图7所示,n元素在涂层中的元素分布图像如图8所示,o元素在涂层中的元素分布图像如图9所示,各化学元素按涂层形貌连续分布,证明界面区域没有明显的缺陷与裂纹,与先前得出的结论一致。同时,涂层中mg元素的均匀分布,表明镁基体在碳酸铵和葡萄糖酸钙的反应溶液中参与了元素反应,这使得涂层机械互锁嵌入镁基底中,提高了涂层的附着性。

90.为了进一步检测涂层的化学成分,确定其特性,对四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)进行了xps分析,图10-图15给出了xps测量谱。全扫描图谱如图10所示,涂层中存在o、mg、c、n、ca等元素。o1s、mg1s、c1s、n1s、ca2p的窄扫描谱如图11-图15所示。o1s峰,如图11所示,可以分为两组,第一个峰为碳氧双键(c=o)归因于碳酸根离子(co

32-)其特征结合能为531.5-532ev,第二组结合能位于533ev附近,与碳氧单键(c-o)有关。mg1s峰图12在1304.5ev处的峰值与镁的天然氧化物有关,镁表现为碳酸盐氧化态信号。c1s峰图,如图13所示,可分为三组,分别为碳碳单键(c-c)结合能284.8ev,碳氧单键(c-o)结合能位于286ev附近以及碳氧双键(c=o)结合能位于288ev附近,主要表现为碳酸盐的化学态。n1s的窄扫描谱,如图14所示,其峰值主要位于400ev附近,主要表现为铵盐。由于涂层中有mg的存在,ca2p的窄扫描谱,如图15中所示,出现了属于mgkll的峰,剩余峰值在位于347.5ev附近,表现为氧化钙的特征结合能。由于钙是一种高活性金属,它总是以化合物的形式存在,caco3在长时间的x射线照射下会降解,产生cao和co2,因此涂层中微量的ca表现为碳酸盐的氧化态。

91.3、涂层成型机理

92.根据上述结果,对四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)制备过程的反应进行推测如下。

93.首先,碳酸铵在水溶液中不完全水解生成nh3·

h2o和co

32-,溶液呈碱性,溶液中存在oh

-

(式1)。葡萄糖酸钙略微溶于冷水(3g/100ml,20℃),并且其溶解度随温度的升高而增大,反应溶液经过水浴加热后,cg部分溶解,溶液中存在ca

2+

,ca

2+

与co

32-发生反应生成了caco3(式2)。

94.其次,当az91d镁合金放入反应溶液中后,镁与碳酸铵发生反应,生成氨气和难溶物mgco3(式3)。同时,由于镁合金表面反应产生的mg

2+

(式4),引起溶液中caco3的聚集,并使caco3逐渐在镁合金表面进行析出,生成稳定的含镁碳酸钙。碳酸铵、碳酸镁和水反应生成了四水合碳酸镁铵(式5),反应生成的四水合碳酸镁铵与碳酸钙共同构筑了四水合碳酸镁

铵和碳酸钙复合涂层,四水合碳酸镁铵和碳酸钙就是涂层的主要成分。

95.nh

4+

+h2o

→

nh3·

h2o+h

+

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式1)

96.ca

2+

+co

32-→

caco3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式2)

97.mg

2+

+co

32-→

mgco3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式3)

98.mg+2h

+

→

mg

2+

+h2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式4)

99.(nh4)2co3+mgco3+4h2o

→

(nh4)2mg(co3)2·

4h2o

ꢀꢀꢀꢀꢀꢀꢀ

(式5)

100.4、涂层附着性能分析

101.图16-图17给出了两种涂层附着力的测试结果,结果显示,当碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100,放置时间为48h时得到的复合涂层样品(ac/cg-3:1@48h),以及当碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h时得到的复合涂层样品(ac/cg-5:1@89h),在横切实验中表现出相似的附着力,但可以观察到,图17样品涂层出现脱落现象,露出了镁合金基体,同时可以看到裸露出的镁合金基体表面非常粗糙,表明反应溶液中碳酸铵与葡萄糖酸钙比例的变化导致涂层与镁合金基体间界面的相对粗糙程度变大,使得涂层与基体的机械互锁嵌入模式变的不稳固。因此,相较于碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100,放置时间为48h时得到的复合涂层样品(ac/cg-3:1@48h),碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h时得到的复合涂层样品(ac/cg-5:1@89h)具有更好的附着力。同时,两种样品后续在3.5wt%的nacl溶液中进行耐腐蚀性能测试后,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100,放置时间为48h时得到的复合涂层样品(ac/cg-3:1@48h)出现部分脱落的现象,而碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h时得到的复合涂层样品(ac/cg-5:1@89h)未出现涂层脱落现象,其附着性依然良好,再次证明了碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h得到复合涂层样品(ac/cg-5:1@89h)具有更高的结合强度和更好的耐久性。结果表明,在四水合碳酸镁铵和碳酸钙复合涂层的形成过程中,反应溶液中碳酸铵与葡萄糖酸钙比例的降低会导致反应过程所需时间减少,反应速度加快,从而使得四水合碳酸镁铵和碳酸钙复合涂层在镁合金基体上析出速度加快,同时,镁基体受到反应溶液腐蚀的程度增加,可能是导致其涂层附着力差的主要因素。

102.实验例2:腐蚀性能评价

103.为研究涂层的耐腐蚀性,使用cs2350h电化学工作站进行测量,采用传统的三电极装置,以铂板为辅助电极,参比电极是ag/agcl(饱和kcl)电极,以3.5wt%的氯化钠水溶液为电解质,对材料的耐腐蚀性进行评估。测试材料作为工作电极,暴露面积为1cm2,试验在室温下进行。利用tafel外推法,借助cview软件提取腐蚀电位(e

corr

)和腐蚀电流密度(i

corr

),并计算极化电阻(r

p

,ω

·

cm2),电位扫描的初始电位是-0.5v,终止电位是1v,数据采集的电位间隔为0.5mv,测试前,将样品与溶液接触30分钟,保证样品表面的稳定性。

104.结果:

105.图18显示了az91d镁合金与不同浓度反应溶液下的样品在3.5wt%nacl溶液中的动态电位极化曲线。从极化曲线中可以得到腐蚀电位(e

corr

)和腐蚀电流密度(i

corr

),e

corr

表示金属材料在开路条件下的腐蚀速率,i

corr

表示材料的腐蚀速率。表3为通过tafel外推法测得的腐蚀电位(e

corr

)和腐蚀电流密度(i

corr

)的详细数据,还给出了由式(6)计算得到的缓蚀效率(η)。

106.式中,η为缓蚀效率,i

0corr

为az91d镁合金的腐蚀电流,i

corr

为样品的腐蚀电流。

107.结果表明,az91d镁合金基体的i

corr

为3.1503

×

10-5a·

cm-2

。碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h时,得到的涂层样品(ac/cg-5:1@89h)的i

corr

为1.125

×

10-8a·

cm-2

。碳酸铵、葡萄糖酸钙和去离子水的摩尔比为6:1:100、放置时间为89h时,得到的涂层样品(ac/cg-6:1@89h)的i

corr

为3.7067

×

10-6a·

cm-2

。碳酸铵、葡萄糖酸钙和去离子水的摩尔比为4:1:100、放置时间为89h时,得到的涂层样品(ac/cg-4:1@89h)的i

corr

为3.6039

×

10-5a·

cm-2

。碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100、放置时间为48h时,得到的涂层样品(ac/cg-3:1@48h)的i

corr

为1.9517

×

10-7a·

cm-2

。根据电化学理论,具有较好的耐腐蚀性能的材料,其i

corr

和e

corr

的正值均较低,如表3所示碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h时,得到的涂层样品(ac/cg-5:1@89h)的i

corr

和e

corr

的正值与其它样品相比均为最低值。与az91d镁合金的腐蚀电流i

0corr

相比,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间89h制备样品(ac/cg-5:1@89h)的i

corr

降低了约3个数量级,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为6:1:100,放置时间89h制备样品(ac/cg-6:1@89h)的i

corr

降低了1个数量级,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为3:1:100,放置时间48h制备样品(ac/cg-3:1@48h)的i

corr

降低了2个数量级,说明四水合碳酸镁铵和碳酸钙复合涂层(amct-cc)能够有效的提高镁合金基体的耐蚀性,且碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h所制备样品(ac/cg-5:1@89h)的缓腐蚀率达到了99.96%。可以观察到,除了碳酸铵、葡萄糖酸钙和去离子水的摩尔比为4:1:100,放置时间89h制备的涂层样品(ac/cg-4:1@89h),其余样品的耐蚀性均有不同程度的提升,其耐蚀性能下降,可能是因为反应溶液中碳酸铵与葡萄糖酸钙的比例下降,导致涂层生成速率变慢,生成的样品表面涂层不均匀,且样品未被涂层完全覆盖,同时,镁基体在含有碳酸铵的反应溶液中暴露过长时间使得镁基体受到反应溶液腐蚀,表面粗糙。结果表明,当反应溶液中碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h,得到的四水合碳酸镁铵和碳酸钙复合涂层样品(ac/cg-5:1@89h)的耐腐蚀性能最佳。

108.表3每个样品的极化参数信息

[0109][0110]

为了对四水合碳酸镁铵和碳酸钙复合涂层(amct-cc)样品的耐蚀性进行表征,图19-图21给出了各样品的在3.5wt%的氯化钠水溶液中的奈奎斯特图、阻抗模量曲线和相位角图,拟合数据用曲线进行连接,散点为实测数据点。可以观察到,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置89h得到的复合涂层样品(ac/cg-5:1@89h)的电容半圆直径比az91d镁合金高出约4个数量级(图20)说明该涂层具有优良的防腐蚀性能。图21说明碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置89h得到的复合涂层样品(ac/cg-5:1@89h)的相位角在所有样品中最高且接近120

°

,其在高频域的高相位角表明其具有良好的排斥性能,在低频域的大模量表明其抗腐蚀性能增强。通常情况下,bode图中的|z|值越高,其耐蚀性越好,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置89h得到的复合涂层样品(ac/cg-5:1@89h)的|z|值最高,且比az91d镁合金高出约5个数量级(图22),其涂层的优异性能主要归功于其致密的表面。

[0111]

图22-图23为az91d镁合金、碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置89h得到的复合涂层样品(ac/cg-5:1@89h)的nyquist图的等效电路模型(ecs),在该电路中溶液电阻为rs,涂层电阻为rf,电荷转移电阻为rct,cpe为双电层电容器偏差效应的恒相元件。与az91d镁合金相比,涂层样品的感应回路消失,表明涂层提高了镁基体的抗点蚀

性。涂层样品的rct值为1.593

×

107ωcm2,远高于az91d镁合金的572.7ωcm2,表明碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h条件下制备的四水合碳酸镁铵和碳酸钙复合涂层(amct-cc)具有较强的保护基体的防腐蚀能力。

[0112]

综上,本发明提出了一种简单且环保的在az91d镁合金上一步制备四水合碳酸镁铵和碳酸钙复合涂层(amct-cc)的方法,提高了其耐蚀性能,并采用了多种方法研究了涂层的性能和成型机理,主要结论如下:

[0113]

1、在含有碳酸铵和葡萄糖酸钙的反应溶液中,az91d镁合金表面成功制备了四水合碳酸镁铵/碳酸钙复合涂层,其中,碳酸铵、葡萄糖酸钙和去离子水的摩尔比为5:1:100,放置时间为89h条件下制备的四水合碳酸镁铵和碳酸钙复合涂层,其腐蚀电流相较于镁基体提高了3个数量级,具有优异的耐蚀性能。

[0114]

2、研究表明,反应溶液中碳酸铵和葡萄糖酸钙的的浓度与比例会影响涂层生成的形貌与性能,当反应溶液中碳酸铵、葡萄糖酸钙和去离子水的摩尔比例为3:1:100和5:1:100时,它们均能在镁基体表面生成具有优异耐蚀性的四水合碳酸镁铵/碳酸钙复合涂层,但摩尔比为5:1:100,放置时间为89h生成的涂层具有致密的形貌且涂层附着性能更好。

[0115]

综上所述,本发明简单环保,不需要高污染试剂和昂贵的设备材料,生成的四水合碳酸镁铵和碳酸钙复合涂层(amct-cc)对镁基体具有良好的保护性能,为镁合金腐蚀防护涂层提供了新的思路和方法,具有广泛的应用和发展前景。

[0116]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1