一种网状结构的非晶纳米晶合金及其制备方法、应用

1.本发明属于合金技术领域,具体涉及一种网状结构的非晶纳米晶合金及其制备方法、应用。

背景技术:

2.非晶态金属是指原子在空间排布无长程序的固态金属,即没有晶体结构。几千年以来,接触和使用的金属材料,都具有原子排布的平移对称性,都是晶态金属。非晶态金属的出现,归功于非晶态金属工艺技术的突破,早在20世纪30年代人们就利用气相沉积法获得了非晶态金属薄膜,1969年pond和madden等首次报道了利用快速转动的金属辊急冷金属熔液,制备非晶态合金连续长带,为非晶态金属向工业化生产开辟了新途径。非晶态合金及其对应快淬技术的发展,极大推进了非晶态磁性材料的发展,最早出现的三大非晶软磁合金系列化批量应用就是fe基、co基、feni基非晶软磁合金带。

3.纳米晶软磁合金具有单一均匀晶化相组织,而且晶粒尺寸小于100nm。众所周知,软磁合金高磁导率的物理前提是合金的磁晶各向异性常数k和饱和磁致伸缩系数λs都趋于零。要获得良好的软磁性能,除了λs要小,还要抑制合金的磁晶各向异性。而纳米晶薄带中畴壁宽约0.5-10微米,纳米级的晶粒团簇不会钉扎畴壁,因此使其矫顽力很低,磁导率极高。在小晶粒尺寸情况下材料的矫顽力hc和初始磁导率μi与k的关系可以表示为:与k的关系可以表示为:其中,pc和pu是常数,d为晶粒尺寸,k1是纳米晶晶粒的磁晶各向异性常数,a是交换常数,ms是饱和磁化强度,μ0是真空磁导率。

4.工业中,纳米晶薄带通常采用熔体急冷法先制备出非晶态薄带,再在一定温度下退火适当时间获得纳米晶。这种方法过渡依赖于原子间的长距离扩散,并且所形成的纳米晶尺寸不容易控制,晶体/非晶占比低,限制了饱和磁感应强度的增加和矫顽力的降低。

技术实现要素:

5.基于现有技术中存在的上述缺点和不足,本发明的目的是提供一种网状结构的非晶纳米晶合金及其制备方法、应用。

6.为了达到上述发明目的,本发明采用以下技术方案:

7.一种网状结构的非晶纳米晶合金的制备方法,包括以下步骤:

8.(1)将厚度小于50μm的非晶合金样品固定在离子减薄仪的支架上;

9.(2)调整离子减薄仪的左、右离子枪的角度,在第一目标电压下对样品进行预处理第一目标时长;

10.(3)减小左、右离子枪角度,降低施加电压至第二目标电压,在第二目标电压下对经过步骤(2)处理得到的样品进行处理第二目标时长,得到具有网状结构的非晶纳米晶合金。

11.作为优选方案,所述步骤(1)中,非晶合金样品为fe基、co基、feco基、feni基、ni

基、ndfeb基或稀土基非晶合金。

12.作为优选方案,所述步骤(2)中,左、右离子枪的角度不低于

±5°

,第一目标电压不低于5kev,第一目标时长不低于30min。

13.作为优选方案,所述步骤(2)中,左、右离子枪的角度分别为8

°

、-8

°

,第一目标电压为8kev,第一目标时长为120min。

14.作为优选方案,所述步骤(3)中,左、右离子枪的角度不高于

±5°

,第二目标电压不高于5kev,第二目标时长不高于60min,且第二目标时长小于第一目标时长。

15.作为优选方案,所述步骤(3)中,左、右离子枪的角度分别为4

°

、-4

°

,第二目标电压为3kev,第二目标时长为15min。

16.作为优选方案,所述离子减薄仪的支架为cu支架或mo支架。

17.作为优选方案,所述步骤(1)中,若非晶条带样品的厚度大于50μm,则采用2000目sic砂纸打薄至厚度小于50μm。

18.本发明还提供如上任一项方案所述的制备方法制得的网状结构的非晶纳米晶合金,所述非晶纳米晶合金为由非晶骨架和纳米晶构成的网状结构。

19.本发明还提供如上任一项方案所述的非晶纳米晶合金的应用,用于互感器、开关电源、变压器或铁芯带材。

20.本发明与现有技术相比,有益效果是:

21.本发明采用的离子减薄仪设备摆脱了高温对非晶合金样品的影响,可以有效解决非晶合金退火脆性对工业化应用的限制;其次,本发明制得的非晶纳米晶合金的纳米晶均匀分散在非晶骨架中,且纳米晶占总体积的比例高,最高可达80%,可以得到更高的饱和磁感应强度和磁导率。另外,本发明通过优化工艺参数,精密调控非晶和纳米晶占比,可以获得具有优良软磁性能和力学性能的非晶纳米晶合金。

附图说明

22.图1是本发明实施例1的(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金的xrd谱图;

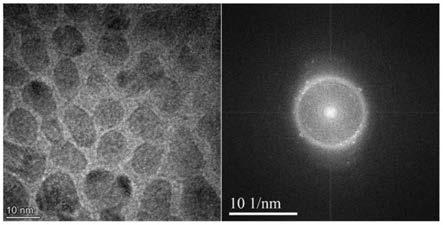

23.图2是本发明实施例1的(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金的tem照片及对应的傅里叶变换图;

24.图3是本发明实施例1的(fe

0.8

co

0.2

)

84b14

si1cu1非晶纳米晶合金的tem照片及其对应的傅里叶变换图;

25.图4是本发明实施例1的(fe

0.8

co

0.2

)

84b14

si1cu1非晶纳米晶合金的haddf图及其对应的面扫描图;

26.图5是本发明实施例2的(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

非晶纳米晶合金的tem照片及其对应的傅里叶变换图;

27.图6是本发明对比例1的(fe

0.8

co

0.2

)

84b14

si1cu1非晶纳米晶合金不同放大倍数下tem照片;

28.图7是本发明对比例2的(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金tem照片及其对应的傅里叶变换图;

29.图8是本发明各实施例及对比例的合金的磁滞回线对比图。

具体实施方式

30.以下通过具体实施例对本发明的技术方案作进一步解释说明。

31.实施例1:

32.本实施例的网状结构的非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1软磁合金的制备方法,包括以下步骤:

33.步骤1:选择熔体快淬法制备的(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金,用x射线衍射仪和透射电子显微镜对其结构进行表征,其xrd谱图结构如图1所示,其tem照片如图2所示,可知本实施例所选用的(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金带材为非晶结构;

34.步骤2:用ab胶将上述非晶合金带材固定在cu支架上,放入离子减薄仪腔室里,抽真空;

35.步骤3:调整左、右离子枪角度分别为8

°

、-8

°

,设定施加的电压值为8kev,设定离子枪减薄时间为30min。

36.重复上述步骤3的过程4次,每次间隔5min,直至中间出现透光孔洞。

37.步骤4:调整左、右离子枪角度分别为4

°

、-4

°

,设定施加的电压值为3kev,设定离子枪减薄时间为15min,得到非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1软磁合金。

38.以下对本实施例的非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1软磁合金进行表征:

39.(1)利用透射电子显微镜对步骤4得到的样品进行表征,其结果如图3所示,可说明所制备的样品结构为网状结构的非晶纳米晶合金,并且其中心纳米晶核的尺寸为5-10nm,非晶骨架厚度为3-8nm,且纳米晶核占总面积的63%。

40.(2)利用透射电子显微镜对步骤4得到的样品进行元素分布表征,其结果如图4所示。

41.(3)利用振动样品磁强计测试步骤1得到的合金(原始样品)和步骤4得到合金的饱和磁感应强度bs,结果如图8所示。

42.实施例2:

43.本实施例的网状结构的非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金的制备方法,包括以下步骤:

44.步骤1:选择熔体快淬法制备的(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

非晶合金,用x射线衍射仪和透射电子显微镜确定所选带材为非晶结构。

45.步骤2:用ab胶将上述非晶带材固定在cu支架上,放入离子减薄仪腔室里,抽真空;

46.步骤3:调整左、右离子枪角度分别为10

°

、-10

°

,设定施加的电压值为8kev,设定离子枪减薄时间为30min。

47.重复上述步骤3的过程3次,每次间隔5min,直至中间出现透光孔洞。

48.步骤4:调整左、右离子枪角度分别为5

°

、-5

°

,设定施加的电压值为5kev,设定离子枪减薄时间为30min。

49.重复上述步骤4过程2次,两次间隔5min。

50.步骤5:调整左、右离子枪角度分别为3

°

、-3

°

,设定施加的电压值为1.5kev,设定离子枪减薄时间为10min,得到非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金。

51.利用透射电子显微镜对步骤5得到的非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金样品进行表征,其结果如图5所示,可以说明所制备的样品结构为网状结构的非晶纳米

晶合金,并且其中心纳米晶核的尺寸为10-30nm,非晶骨架厚度为1-3nm,并且纳米晶核占总面积的73%。

52.还利用振动样品磁强计测试非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金的饱和磁感应强度(bs),结果如图8所示。

53.对比例1:

54.本对比例通过热处理方法获得普通非晶纳米晶软磁合金,具体包括以下步骤:

55.步骤1:选择熔体快淬法制备的(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金,用x射线衍射仪和透射电子显微镜确定所选带材为非晶结构。

56.步骤2:利用高真空退火炉在最佳温度下对步骤1非晶带材进行热处理10分钟,得到普通非晶纳米晶软磁合金。

57.用x射线衍射仪对步骤2得到的普通非晶纳米晶软磁合金样品进行表征,确定其为非晶纳米晶结构。

58.步骤3:通过离子减薄仪对退火后样品进行离子减薄,再次利用透射电子显微镜对步骤3得到的样品进行表征,其结果如图6所示,可以说明所制备的样品结构为普通结构的非晶纳米晶合金,其主要特征是纳米晶体随机分布在非晶基体表面,而且纳米晶尺寸大小不一,从20-100nm不等。

59.利用振动样品磁强计测试步骤2得到合金的饱和磁感应强度bs,结果如图8所示。

60.对比例2:

61.本对比例通过热处理方法对(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金进行去应力退火,具体包括以下步骤:

62.步骤1:选择熔体快淬法制备的(fe

0.8

co

0.2

)

84b14

si1cu1非晶合金,用x射线衍射仪和透射电子显微镜确定所选带材为非晶结构。

63.步骤2:利用高真空退火炉在最佳温度下对步骤1的非晶带材进行热处理3分钟。

64.用x射线衍射仪对步骤2样品进行表征,确定其为非晶结构。

65.步骤3:通过离子减薄仪对退火后样品进行离子减薄,再次利用透射电子显微镜对步骤3得到的样品进行表征,其结果如图7所示,可以说明所制备的样品结构为普通结构的非晶合金,其主要特征是原子随机排列,没有特定周期性。

66.还利用振动样品磁强计测试步骤2得到合金的饱和磁感应强度bs,结果如图8所示。

67.对比例3:

68.本对比例的网状结构的非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金的制备方法,包括以下步骤:

69.步骤1:选择熔体快淬法制备的(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

非晶合金,用x射线衍射仪和透射电子显微镜确定所选带材为非晶结构。

70.步骤2:用ab胶将上述非晶带材固定在cu支架上,放入离子减薄仪腔室里,抽真空;

71.步骤3:调整左、右离子枪角度分别为10

°

、-10

°

,设定施加的电压值为8kev,设定离子枪减薄时间为30min。

72.重复上述步骤3的过程4次,每次间隔5min,直至中间出现透光孔洞。

73.步骤4:调整左、右离子枪角度分别为5

°

、-5

°

,设定施加的电压值为5kev,设定离子

枪减薄时间为30min。

74.重复上述步骤4过程3次,两次间隔5min。

75.步骤5:调整左、右离子枪角度分别为3

°

、-3

°

,设定施加的电压值为1.5kev,设定离子枪减薄时间为10min,得到非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金。

76.利用透射电子显微镜对步骤5得到的非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金样品进行表征,所制备的样品结构为网状结构的非晶纳米晶合金,并且其中心纳米晶核的尺寸为30-50nm,非晶骨架厚度为1-3nm,并且纳米晶核占总面积的84%。

77.还利用振动样品磁强计测试非晶纳米晶(fe

0.8

co

0.2

)

84b14

si1cu1nb

0.5

软磁合金的饱和磁感应强度(bs),结果如表1所示。

78.以下对实施例1-2和对比例1-3制得的软磁合金的工艺结构和性能参数汇总如表1所示。

79.表1实施例1-2和对比例1-3制得的软磁合金的工艺结构和性能参数

[0080][0081]

其中,对比例3中通过增加离子减薄时间,使部分小尺寸纳米晶粒合并,同时部分非晶基体也会继续转变为纳米晶体,导致合金中整体纳米晶尺寸的增加,其矫顽力显著增加。

[0082]

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1