一种球形合金粉末及其制备方法和激光熔覆方法

1.本发明涉及合金材料技术领域,尤其涉及一种球形合金粉末及其制备方法和激光熔覆方法。

背景技术:

2.现役航空发动机涡轮叶片、燃气机匣等大量关键金属零部件使用后存在磨损、裂纹等故障,但由于其尺寸精度要求高、焊接性差,采用传统氩弧焊等技术修理后变形大,装机后对整机的性能会造成较大的影响,因此在维修时传统焊接方法已经不再适用,掌握一种新型修复技术是至关重要的。

3.激光熔覆技术在航空零部件的修理中具有重要的意义与价值。在国外,激光熔覆技术已经较为成熟、稳定地应用于航空发动机机匣、涡轮叶片等热端部件修理。国内相关单位也积极开展了激光增材技术的研究,然而由于对激光熔覆工艺与材料的关注不够系统,针对二者研究有所脱节,导致一些关键性技术没有得到突破。

4.对于国内某种航空发动机的修复工作,目前国内一般用gh3044粉末作为熔覆材料对其进行激光熔覆修复,但修复后结果并不理想,修复后熔覆区域表面不具有金属光泽(抗氧化性能差),熔覆层内部存在气孔、裂纹等缺陷,性能没有得到明显改善。

技术实现要素:

5.本发明的目的在于,针对现有技术的上述不足,提出一种抗氧化性能好、强度高的球形合金粉末及其制备方法和激光熔覆方法。

6.本发明的一种球形合金粉末的制备方法,所述球形合金粉末的各元素的质量百分比含量为:铬22.0%,钨13.0%~16.0%,铁≤4.0%,钼≤1.5%,硼0.5%,硅1%~1.5%,铝0.5%,钛0.3%~0.7%,锰≤0.5%,碳≤0.1%,其他杂质含量≤0.13%,镍余量;

7.所述球形合金粉末的制备方法如下:s1:配料:按照各元素的质量百分比需求混合物料;

8.s2:雾化喷粉:将混合料真空熔化后进行真空雾化喷粉,雾化介质为氩气,雾化温度为1500~1700℃,雾化压力为4~8mpa;

9.s3:干燥筛分:将步骤s2得到的粉末进行干燥,并筛选出粒度范围在53~150μm的粉末作为成品粉末。

10.进一步的,所述球形合金粉末的各元素的质量百分比含量为:铬22.0%,钨15.0%,铁4.0%,钼1.5%,硅1%或1.5%,铝0.5%,钛0.6%,锰0.5%,硼0.5%,碳0.1%,杂质含量为0.13%,镍余量。

11.进一步的,步骤s1中的物料为:纯镍、纯铬、纯铁、纯钨、纯钼、纯铝、纯锰、纯钛、纯硅、纯石墨和镍硼中间合金。

12.进一步的,真空雾化喷粉过程中,中间包的温度为1100~1300℃。

13.进一步的,中间包的温度为1150℃。

14.进一步的,雾化温度为1600℃,雾化压力为4.5mpa。

15.一种采用上述的制备方法制备的球形合金粉末。

16.一种如上述的球形合金粉末进行的激光熔覆方法,将gh3044基体表面进行清洁处理,便于进行激光熔覆,利用所述球形合金粉末对gh3044基体待熔覆区域进行激光熔覆;所述激光熔覆工艺参数为:送粉速率为0.6~0.8r/min,激光功率为600~900w,粉气流量为8l/min,氩气保护流量为4~6l/min,离焦量选取零离焦。

17.本次发明的球形合金粉末有以下优点:通过对制备球形粉末过程中工艺参数(中间包温度、雾化温度、雾化压力等)的控制,粉末球形度高,具体为不低于80%,流动性好,粒度分布均匀,粉末外观质量呈银灰色,粉末颗粒表面不出现明显氧化色,也不存在异物或结团现象。

18.本发明的球形合金粉末由于加入了0.5%的硼元素,硅元素含量从0.8%增加至1%~1.5%,硼元素和硅元素可以联合作用增加其脱氧造渣能力,两者与镍、铁或者锰元素等极易生成低熔点、密度小的硼酸盐和硅酸盐,从而使激光熔覆(配合其工艺参数)过程中产生的氧化物不断上浮,熔覆层内部没有气孔、裂纹等缺陷,熔覆区域表面呈金属光泽,熔覆区域结合强度不低于基体强度的85%,在保证结合强度符合规定的前提下,熔覆区域修复后的抗氧化性能大大提升。

附图说明

19.图1为本发明实施例1中球形合金粉末表面形貌图;

20.图2为本发明实施例2中球形合金粉末表面形貌图;

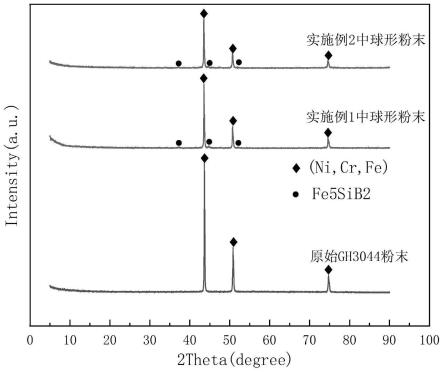

21.图3为本发明实施例1制备的球形合金粉末、实施例2制备的球形合金粉末和对比例1中原始gh3044球形粉末的xrd物相分析衍射图谱。

具体实施方式

22.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

23.实施例1

24.按以下元素用质量分数配比研制一种新型激光熔覆球形粉末,镍余量,铬22.0%,钨15.0%,铁4.0%,钼1.5%,硅1%,铝0.5%,钛0.6%,锰0.5%,硼0.5%,碳0.1%,其它杂质13%(磷0.01%,硫0.01%,铜0.07%,氧0.02%,氮0.02%),各原料百分比之和为100%。

25.按照目标成分配料,将目标配比的混合料放入坩埚,然后再将坩埚放置在真空悬浮炉中加热使混合料熔化,倒入中间包,中间包温度为1150℃,控制杂质含量符合要求,使各成分合格后出炉,然后将得到的合金溶液雾化,雾化介质为氩气,雾化温度为1600℃,雾化压力为4.5mpa,将得到的粉末进行干燥,干燥温度为200℃,最后由筛分机筛选出粒度范围在53~150μm的粉末作为成品粉末。然后进行激光熔覆测试,并测其力学性能。图1为本发明实施例1中球形粉末表面形貌图,可以看出球形度在80%以上,粒径尺寸在53μm~150μm之间,符合技术规定。

26.将本实施例对需要修复的基体进行激光熔覆,步骤包括如下:

27.(1)预处理:将基体表面油污、水渍等进行清洁处理,保证表面干燥无污染。

28.(2)激光熔覆:将上述粉末从干燥箱拿出,对gh3044基体进行激光熔覆。激光熔覆工艺参数为:送粉速率为0.6r/min,激光功率为900w,粉气流量为8l/min,氩气保护流量为4~6l/min,离焦量选取零离焦。

29.(3)熔覆后处理:将熔覆层进行机械加工,采用激光切割和线切割加工成所需要的尺寸。

30.(4)熔覆后检测:激光熔覆后熔覆区域表面呈金属光泽,熔覆层内部无气孔、夹杂等缺陷。

31.(5)结合强度测试:采用拉伸试验机对熔覆区域进行强度测试,结果为650mpa,其结合强度不低于基体强度(735mp)的85%,符合技术规定。

32.实施例2

33.按以下元素用质量分数配比研制一种新型激光熔覆球形粉末,镍余量,铬22.0%,钨15.0%,铁4.0%,钼1.5%,硅1.5%,铝0.5%,钛0.6%,锰0.5%,硼0.5%,碳0.1%,杂质含量0.13%(磷0.01%,硫0.01%,铜0.07%,氧0.02%,氮0.02%),各原料百分比之和为100%。

34.按照目标成分配料,将目标配比的混合料放入坩埚,然后再将坩埚放置在真空悬浮炉中加热使混合料熔化,倒入中间包,中间包温度为1150℃,控制杂质含量符合要求,使各成分合格后出炉,然后将得到的合金溶液雾化,雾化介质为氩气,雾化温度为1600℃,雾化压力为4.5mpa,将得到的粉末进行干燥,干燥温度为200℃,最后由筛分机筛选出粒度范围在53~150μm的粉末作为成品粉末。然后进行激光熔覆测试,并测其力学性能。图2为本发明实施例2中球形粉末表面形貌图,可以看出球形度在80%以上,粒径尺寸在53μm~150μm之间,符合技术规定。

35.将本实施例对需要修复的基体进行激光熔覆,步骤包括如下:

36.(1)预处理:将基体表面油污、水渍等进行清洁处理,保证表面干燥无污染。

37.(2)激光熔覆:将上述粉末从干燥箱拿出,对gh3044基体进行激光熔覆。激光熔覆工艺参数为:送粉速率为0.6r/min,激光功率为600w,粉气流量为8l/min,氩气保护流量为4~6l/min,离焦量选取零离焦。

38.(3)熔覆后处理:将熔覆层进行机械加工,采用激光切割和线切割加工成所需要的尺寸。

39.(4)熔覆后检测:激光熔覆后熔覆区域表面呈金属光泽,熔覆层内部无气孔、夹杂等缺陷。

40.(5)结合强度测试:采用拉伸试验机对熔覆区域进行强度测试,结果为738mpa,其结合强度不低于基体强度(735mp)的85%,符合技术规定。

41.对比例1

42.按以下元素用质量分数配比研制一种高温镍基粉末作为对比样(gh3044粉末),镍余量,铬24.0%,钨15.0%,铁4.0%,钼1.5%,硅0.8%,铝0.5%,钛0.6%,锰0.5%,碳0.1%,杂质含量0.13%(磷0.01%,硫0.01%,铜0.07%,氧0.02%,氮0.02%),各原料百分比之和为100%。

43.将gh3044粉末对需要修复的基体(强度为735mp)进行激光熔覆试验,过程按上述步骤进行,工艺参数包括:送粉速率为0.6r/min,激光功率为600w,粉气流量为8l/min,氩气

保护流量为4~6l/min,离焦量选取零离焦。可看出修复后熔覆区域表面呈黑灰色,没有金属光泽,强度为735mpa。

44.如图1和如图2所示,实施例1和实施例2制备的球形合金材料球形度高,可达80%,且粒径均匀。

45.图3为本发明实施例1中球形粉末、实施例2中球形粉末和对比例1中原始gh3044球形粉末xrd物相分析衍射图谱。图3说明了实施例1中球形粉末、实施例2中球形粉末均成功加入了硼元素,并产生了新的物相。

46.以上未涉及之处,适用于现有技术。

47.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围,本发明所属技术领域的技术人员可以对所描述的具体实施例来做出各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的方向或者超越所附权利要求书所定义的范围。本领域的技术人员应该理解,凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1