声电耦合下金属材料表面强化方法与装置

1.本发明属于金属材料滚压加工技术领域,具体涉及一种声电耦合下金属材料表面强化方法与装置。

背景技术:

2.金属材料表面滚压加工是较为热门的表面光整改性技术,通过滚压刀具引入剧烈塑性变形诱导表面晶粒纳米化从而实现金属材料表面强化光整的目的。但是常规塑性变形制备的纳米层较薄、强化层不均匀,很难获得高硬度、高耐磨性、高疲劳寿命的金属表面。

3.此外焦耳热效应和趋肤效应同样影响着金属材料加工性能和组织结构,工件的加工温度受焦耳热效应和趋肤效应影响严重,加工过程中在不影响工件性能的情况下一定的温升是有利的,但是温度急剧升高时会导致工件加工表面发生氧化等负面影响,严重制约工件表面加工质量。因此需要在声电耦合滚压加工过程中对工件的表面的温度进行控制,平衡工件表面的加工温度,消除或降低焦耳热效应等可能产生的不利影响,从而提升工件加工表面的力学性能。

技术实现要素:

4.针对上述问题情况,本发明提供一种声电耦合下金属材料表面强化方法与装置,解决传统滚压加工过程中塑性变形能力弱,强化层不均匀等问题等技术问题。

5.为了实现上述目的,本发明采取的技术方案为:一种声电耦合下金属材料表面强化装置,包括设置在车床上的三爪卡盘、车床尾座、脉冲电源以及超声滚压加工装置,所述脉冲电源的正负极连接有电刷,所述电刷分别与三爪卡盘和车床尾座的主轴相连,三爪卡盘的主轴和车床尾座的主轴设置在同一直线上,在车床尾座主轴的端部设置有尾座顶尖,三爪卡盘和尾座顶尖之间用于放置待加工的工件,所述超声滚压加工装置设置在车床刀架拖板上,通过跟随车床溜板箱沿工件表面法向和轴向方向作进给运动,完成对工件表面的滚压强化处理。

6.作为进一步的技术方案,所述超声滚压加工装置包括控温装置、超声装置和固定连接件,固定连接件用于固定控温装置和超声装置并将超声滚压加工装置与车床刀架拖板相连接。

7.作为进一步的技术方案,所述固定连接件包括连接板、下夹具和上夹具,下夹具和上夹具之间形成容腔,用于固定控温装置和超声装置,下夹具和上夹具的末端设置有通孔,通过通孔与连接板螺纹固定。所述连接板上设置有螺纹孔,通过螺栓螺母组件将连接板固定在车床刀架拖板的刀架位置。

8.作为进一步的技术方案,所述控温装置包括喷头、调速旋钮以及开关阀,控温装置的末端通过导流管与冷气机相连,开关阀设置在控温装置的末端,调速旋钮用来调节接入喷头气流大小从而调节工件降温速率。

9.作为进一步的技术方案,所述超声装置包括滚压刀头、变幅杆和换能器,换能器末

端与高频交流电源相连,变幅杆下端与换能器相连,变幅杆上端安装有可转动的滚压刀头。

10.作为进一步的技术方案,控温装置通过固定连接件与超声装置保持相对固定,并跟随整个超声滚压加工装置运动。

11.优选的,所述脉冲电源为尖波脉冲电源。

12.本发明还提出了一种声电耦合下金属材料表面强化方法,采用如上所述的声电耦合下金属材料表面强化装置进行强化,包括如下步骤:(1)将待加工工件装夹在三爪卡盘和尾座顶尖之间;(2)将超声滚压加工装置安装在车床刀架托板相应位置;(3)启动传动机构带动工件旋转,同时启动脉冲电源并打开控温装置控制工件加工时的表面温度;(4)打开超声装置运行数控程序,完成工件表面滚压加工;(5)加工完成后依次关闭传动机构、脉冲电源、超声装置和控温装置。

13.本发明通过在滚压加工中引入超声能场、脉冲电场,提升了材料塑性变形能力和位错活跃度,从而提升工件表面塑性变形的深度,优化晶粒尺寸的梯度分布和强化层的均匀性,降低表面粗糙度,提升工件表面耐磨、抗疲劳等综合性能。

14.金属材料在超声能场中呈现出声软化、声塑性等特性,超声能场可以有效改善滚压加工时的应力状态,影响材料的变形速率。脉冲电场的电致塑性和绕流效应可以提升金属材料的塑性变形能力,降低或愈合材料内部微缺陷,显著提升金属材料表面强化的质量,与现有技术相比,本发明具有如下有益效果:(1)通过在滚压加工中引入超声能场和脉冲电场提升材料的塑性变形能力,优化表层的纳米梯度结构。设计并搭建强化装置,解决传统滚压加工过程中塑性变形制备的纳米层较薄、强化层不均匀等问题。

15.(2)通过在声电耦合加工平台上搭建控温装置,平衡工件表面加工温度,解决脉冲电流密度过高时焦耳热效应和趋肤效应造成的工件表面升温严重致使工件表面出现氧化现象。保证在平衡工件表面温度的基础上充分发挥脉冲电流的电致塑效应。

16.附图说明

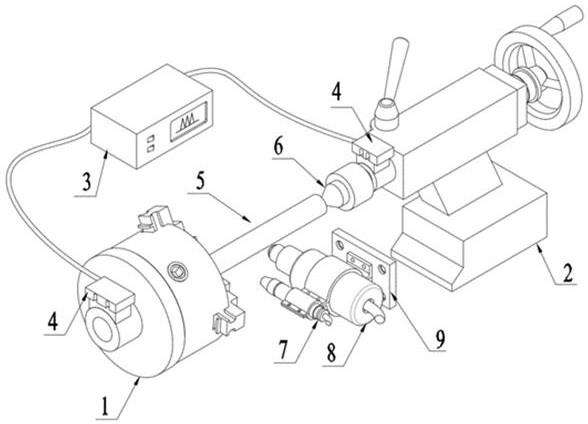

17.图1为本发明声电耦合下金属材料表面强化装置结构示意图-1;图2为本发明的超声滚压加工装置结构示意图;图3为本发明的固定连接件结构示意图;图4为本发明的控温装置结构示意图;图5为本发明的超声装置结构示意图;图6为本发明声电耦合下金属材料表面强化装置结构示意图-2;图中:1、三爪卡盘;2、车床尾座;3、脉冲电源;4、电刷;5、工件;6、尾座顶尖;7、控温装置;8、超声装置;9、固定连接件;10、喷头;11、调速旋钮;12、开关阀;13、滚压刀头;14、变幅杆;15、换能器;16、连接板;17、下夹具;18、上夹具;19、通孔;20、螺纹孔;21、超声滚压加工装置。

18.具体实施方式

19.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.如图1和图2所示,一种声电耦合下金属材料表面强化装置,选用车床作为支撑装置,包括设置在车床上的三爪卡盘1、车床尾座2、脉冲电源3以及超声滚压加工装置21,所述脉冲电源3的正负极连接有电刷4,所述电刷4分别与三爪卡盘1和车床尾座2的主轴相连,三爪卡盘1的主轴和车床尾座2的主轴设置在同一直线上并与车床的传动装置相连,能够在传动装置的作用下进行旋转,在车床尾座2主轴的端部设置有尾座顶尖6,三爪卡盘1和尾座顶尖6之间用于放置待加工工件5,所述超声滚压加工装置21设置在车床刀架拖板上,通过跟随车床溜板箱沿工件表面法向和轴向方向作进给运动,完成对工件表面的滚压强化处理(图中车床刀架拖板和车床溜板箱未画出,车床溜板箱用以带动中刀架托板移动)。

21.工件加工中三爪卡盘1和车床尾座2的主轴均为旋转体,而电刷4可以实现旋转部件与静止部件的电流传递,具有很好耐磨性和导电性,因此选用电刷4作为导电体。工件5装夹在三爪卡盘1和尾座顶尖6之间,工件加工时脉冲电流导通,使得脉冲电源3、电刷4、三爪卡盘1、工件5和尾座顶尖6形成闭合回路。

22.工件加工时超声滚压加工装置21可以跟随车床溜板箱和刀架拖板做工件表面法向和轴向的进给运动并完成对工件表面的滚压强化处理。所述超声滚压加工装置21包括控温装置7、超声装置8和固定连接件9,控温装置7用以平衡工件表面的加工温度,消除或降低电流密度过大时焦耳热效应等可能产生的不利影响。超声装置8用以提供超声滚压所需的静压力和高频超声振动使得工件表面剧烈的塑性变形并细化表层晶粒。

23.如图2和图3所示,所述固定连接件9主要用来固定控温装置7和超声装置8并实现整个超声滚压加工装置21与车床相应位置的连接,包括连接板16、下夹具17和上夹具18,下夹具17和上夹具18之间形成容腔,用于固定控温装置7和超声装置8,下夹具17和上夹具18的末端设置有通孔19,通过通孔19与连接板16螺纹固定。其中连接板16上设置有四个螺纹孔20并通过螺栓螺母组件固定在车床刀架拖板的刀架位置,使得车床溜板箱和刀架拖板可以带动整个超声滚压加工装置21做进给运动,在运动过程中,调温装置7通过固定连接件9与超声装置8保持相对固定,并跟随整个超声滚压加工装置21运动。

24.如图4所示,控温装置7主要由喷头10、调速旋钮11和开关阀12组成并通过导流管与冷气机相连,由于工件加工时电流导通不能使用冷却液,因此采用风冷降温来平衡工件表面温度。冷气机产生制冷气流通过开关阀12接入控温装置7,调速旋钮11用来调节接入喷头10气流大小从而调节工件降温速率。调温装置7通过固定连接件9与超声装置8保持相对固定,并跟随整个超声滚压加工装置21运动。此外若加工工件尺寸较长时控温装置7装夹时可以向后移动,增大喷头10与工件5的相对距离从而增大气流覆盖面积保证工件加工区域的加工温度,防止温度过高导致表面氧化。控温装置7移动时只需拆卸上夹具18,移动控温装置7到合适位置再将上夹具18复位即可。

25.如图5所示,超声装置8主要由滚压刀头13、变幅杆14和换能器15组成,换能器15与高频交流电源相连并将高频电能转换为机械能产生机械超声振动。变幅杆14下端与换能器15相连传递换能器产生的动能并将振动幅值放大,变幅杆14上端安装有可转动的滚压刀头13,工件加工时滚压刀头13对工件施加一定的静压力并利用变幅杆14输出的超声振动沿工件表面法向不断的冲击和挤压,将超声冲击能量与滚压作用相结合从而达到表面光整强化的效果,此外滚压刀头13沿工件表面法向超声冲击时整个超声滚压加工装置21沿工件轴向进给,使工件表面发生强烈塑性变形细化表层晶粒形成表面强化层,从而获得高硬度、高耐磨性、高疲寿命的加工表面。

26.如图6所示,滚压加工时脉冲电流通过工件5与脉冲电源3、电刷4、三爪卡盘1和尾座顶尖6形成闭合回路。趋肤效应使得工件表层电流密度升高内部电流密度降低,焦耳热效应受电流密度影响较大,电流密度过大时会使表面温度升高,甚至出现表面氧化的现象影响工件表面加工质量。因此滚压加工过程中需要搭载控温装置7平衡工件表面温度,防止工件表面温度过高导致表面氧化,并充分发挥脉冲电流的电致塑性提高材料塑性变形能力。

27.本发明的声电耦合下金属材料表面强化的方法,采用如上所述的强化装置进行,操作流程如下:(1)将工件装夹在三爪卡盘1和尾座顶尖6之间;(2)将超声滚压加工装置21安装在车床刀架拖板相应位置;(3)启动传动机构带动工件旋转,同时启动脉冲电源3并打开控温装置7控制工件加工时的表面温度;(4)打开超声装置8运行数控程序,完成工件表面滚压加工;(5)加工完成后依次关闭传动机构、脉冲电源3、超声装置8和控温装置7。

28.本发明通过在滚压加工中引入超声能场和脉冲电场提升材料的塑性变形能力,优化表层的纳米梯度结构,并在声电耦合加工设备中搭建控温装置,平衡工件表面的加工温度,防止加工温度过高而产生表面氧化等不利影响,从而提升工件的表面质量,获得高硬度、高耐磨、高疲劳寿命的金属表面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1