一种大型铸件的真空浇注方法与流程

1.本发明涉及一种大型铸件的真空浇注方法。

背景技术:

2.真空铸造工艺是指金属在真空条件下进行浇注和结晶的过程。真空条件下的铸造可以最大限度的去除金属溶液当中的气体,同时可以防止金属溶液的氧化,提升铸件的纯净度。这种方法主要应用于生产质量和性能要求很高的特殊合金钢铸件和极易氧化的钛合金铸件等。大型铸件由于结构复杂、体积量大,采用一般浇注工艺时,模型内的气体不易排出,导致铸件内部存在大量气孔,显著降低铸件致密度和组织均匀性,其使用性能大幅降低。采用真空浇注能够有效避免以上问题,其中核心技术是保证浇注前,浇注钢包与铸模之间良好的气密性,以保证浇注前铸模内能保持真空状态。

技术实现要素:

3.本发明的目的是提供一种大型铸件的真空浇注方法,有效实现大型铸件真空浇注安全、高质量实施,并有效提升大型铸件的产品质量和使用性能。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种大型铸件的真空浇注方法,真空浇注工艺流程为:

6.s1.在浇注钢包内安装好控流构件。所述控流构件包括:控流塞棒和浇注水口,通过浇注水口将浇注钢包与铸模连接;

7.s2.对装配好的浇注钢包进行烘烤,烘烤温度按照所浇注金属溶液的要求而有差异,但均应控制在700℃以上;

8.s3.通过抽真空装置,在铸模内实现真空状态;第四步将准备好的金属溶液注入浇注钢包内;

9.s4.通过操作浇注钢包的控流构件将金属溶液注入到铸模中,至浇注完毕。

10.进一步的,所述浇注钢包为真空浇注工艺中与铸模固定连接的钢包。

11.进一步的,所述控流塞棒和浇注水口采用等静压整体成型工艺制备。

12.进一步的,具体工艺参数为:压机压力40mpa~45mpa,保压3

±

0.5min,在20-30℃下脱模,在280℃下干燥120min,在烧成温度1000℃下,保温120min,从而达到固定外形并获得所要求理化性能。

13.进一步的,制造塞棒和浇注水口的模具采用42crmo钢材质,模具表面采用抛光镀铬处理,优选的工艺参数是镀铬层硬度控制在维氏硬度1000~1200之间,表面抛光处理粗糙度ra≤0.1μm。

14.进一步的,用红外线准直设备检测成型后的塞棒垂直度,保持塞棒垂直状态,塞棒头朝向下方,红外线准直设备从塞棒底部向塞棒头部测量,优选的控制标准是塞棒头部与标准垂线的偏差小于80mm,塞棒本体中心位置与标准垂线的偏差小于40mm。

15.进一步的,使用石墨乳和重油混合的低温固体填充覆盖控流塞棒和浇注水口结合

面的上部,在后续钢包烘烤中逐渐软融成为固体凝胶,均匀的密封控流塞棒和浇注水口结合处的微小缝隙。

16.与现有技术相比,本发明的有益技术效果:

17.本方法能够实现标准化操作,实施效果能够广泛推广等。通过本方法的实施能够有效实现大型铸件真空浇注安全、高质量实施,并有效提升大型铸件的产品质量和使用性能。

附图说明

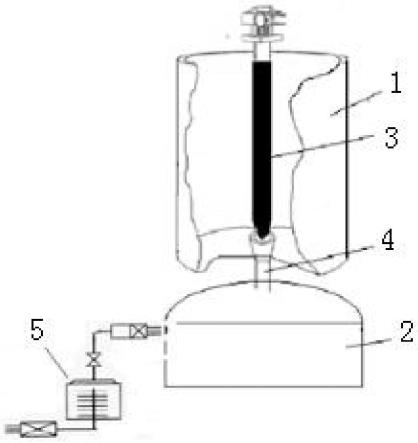

18.图1为大型铸件的真空浇注示意图;

19.图2为喷嘴的示意图;

20.图3为控流构件使用状态示意图。

21.附图标记说明:1.钢包;2.模型;3.控流塞棒;4.浇注水口;5.真空装置;6.喷嘴本体;7.中心氩气通路;8、凹槽;9、凸台;10、塞棒本体氩气通道.

具体实施方式

22.一种大型铸件的真空浇注方法,关键技术在于,真空浇注钢包控流构件采用耐火材料的控流塞棒和浇注水口的组合机构,并通过该构件同时实现控流和密封双重功能。

23.控流构件制造工艺及要求为,采用等静压整体成型工艺,优选的工艺参数为:压机压力40mpa~45mpa,保压3

±

0.5min,在20-30℃下脱模,在280℃下干燥120min,在烧成温度1000℃下,保温120min从而达到固定外形并获得所要求理化性能。优选的理化性能指标为见下表:

24.项目单位塞棒本体塞棒棒头浇注水口体积密度g/cm3≥2.35≥2.60≥2.35显气孔率%≤17≤17≤17常温耐压强度mpa≥25-≥25常温抗折强度mpa≥7≥6≥7热震次数次≥5≥5≥5

25.且要求控流塞棒和浇注水口之间的配合缝隙≤0.03mm。

26.控流构件的密封及控制功能的实现在于,制造塞棒和浇注水口的模具采用42crmo钢材质,模具表面采用抛光镀铬处理,优选的工艺参数是镀铬层硬度控制在维氏硬度1000~1200之间,表面抛光处理粗糙度ra≤0.1μm。

27.还包括,使用红外线准直设备检测成型后的塞棒垂直度,如附图1所示,保持塞棒垂直状态,塞棒头朝向下方,红外线准直设备从塞棒底部向塞棒头部测量,优选的控制标准是塞棒头部与标准垂线的偏差小于80mm,塞棒本体中心位置与标准垂线的偏差小于40mm。

28.控流塞棒棒头材质要求如下表:

[0029][0030]

使用石墨乳和重油混合的低温固体填充覆盖控流塞棒和浇注水口结合面的上部。在后续钢包烘烤中逐渐软融成为固体凝胶,均匀的密封控流塞棒和浇注水口结合处的微小缝隙。

[0031]

要求控流塞棒和浇注水口之间的配合缝隙≤0.03mm。

[0032]

控流构件采用耐火材料的控流塞棒和浇注水口的组合机构。控流构件的作用:其一、连接浇注钢包和铸模,并通过控流塞棒和浇注水口之间的紧密配合,来实现对铸模的良好密封,以保证铸模抽真空过程中,没有外部气体从浇注水口内部进入铸模内,实现铸模内的真空状态;其二,通过调节控流塞棒和浇注水口之间的开口度,实现稳定、均匀的控制金属溶液的浇注速度。

[0033]

控流构件的密封及控制功能的实现在于,制造塞棒和浇注水口的模具采用42crmo钢材质,模具表面采用抛光镀铬处理,优选的工艺参数是镀铬层硬度控制在维氏硬度1000~1200之间,表面抛光处理粗糙度ra≤0.1μm。

[0034]

使用红外线准直设备检测成型后的塞棒垂直度,如附图1所示,保持塞棒垂直状态,塞棒头朝向下方,红外线准直设备从塞棒底部向塞棒头部测量,优选的控制标准是塞棒头部与标准垂线的偏差小于80mm,塞棒本体中心位置与标准垂线的偏差小于40mm。

[0035]

控流塞棒中心设置了吹氩结构,吹氩结构由塞棒本体氩气通道和塞棒头氩气喷嘴组成,见下图3。

[0036]

吹氩结构塞棒本体氩气通道为φ38mm的贯通孔。塞棒头氩气喷嘴的材质为>99%氧化铝,结构如下图2。

[0037]

塞棒头氩气喷嘴结构总体为圆锥体结构,其成品以预埋的方式,在塞棒成型前预埋入塞棒头内。

[0038]

塞棒头吹氩喷嘴优选的工艺参数为:中心氩气通路入口为φ4mm出口为φ3mm的贯通孔,实现氩气流阶梯式连续增速。

[0039]

塞棒头吹氩喷嘴采用了嵌入式连接方式,在塞棒喷嘴本体上设计了3条7mm宽均匀分布的凹槽,实现塞棒喷嘴与塞棒头本体的紧密连接和塞棒喷嘴在塞棒圆周方向的准确定位。在塞棒喷嘴尾部设计了φ10mm

×

20mm的凸台与塞棒本体氩气通道连接,实现塞棒喷嘴与塞棒本体氩气通道的紧密连接和塞棒喷嘴在塞棒垂直方向上的准确定位。

[0040]

案例1:

[0041]

国内某大型铸锻件生产企业采用本技术制造1400mw的整体低压转子,钢锭质量为700吨级,采用的浇注塞棒长度为2750mm,浇注前采用真空装置将铸锭室内的真空度保持在30pa以下,浇注过程温度控制在1600℃~1650℃,浇注速度为7.18t/min,浇注共计138min,经ut(超声波探伤)检测没有发现缺陷信号,锻件轴身最低可探测缺陷当量(mmds)小于

工件表面mt和pt检测没有缺陷。锻件质量优良,达到用户需求。

[0042]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1