一种高强韧性弹簧钢盘条的制备方法与流程

1.本发明涉及一种钢材的制备方法,特别涉及一种高强韧性弹簧钢盘条的制备方法。

背景技术:

2.近年来,商用车制动弹簧和乘用车悬架弹簧的竞争日益激烈,汽车主机厂对下游加工厂每年均有降本的要求,成本压力越来越大;同时,随着汽车行业轻量化的发展,又要求弹簧的强度越来越高,对弹簧钢盘条的质量要求也越来越高。

3.目前国内外绝大多数钢厂在生产弹簧钢盘条时,都会采用二火开坯+表面修磨+低温加热的工艺,来保证盘条的偏析、表面质量和表面脱碳。但是二火、开坯、表面修磨会带来成本的增加,产品的竞争力会下降。因此,仍采用常规的工艺思路,无法解决成本和质量的矛盾。

技术实现要素:

4.发明目的:本发明提供一种在保证盘条表面质量的前提下能够降低成本的高强韧性弹簧钢盘条的制备方法。

5.技术方案:一种高强韧性弹簧钢盘条的制备方法,包括依次进行以下步骤:转炉冶炼、lf精练、连铸、热装热送、加热、控制轧制、吐丝、控制冷却;其中,坯料加热时残氧3-6%,空燃比1.1-1.5;高温段加热温度1150-1220℃,加热时间120-180min。

6.本发明研究发现,制备方法中采用氧化性气氛,控制残氧量并配合高温加热,使钢坯表面会形成厚厚的氧化铁皮,可消除掉钢坯表面的原始脱碳层和表面缺陷,同时防止钢基体发生脱碳反应;通过控制高温扩散时间,使得一火材的偏析水平可以达到二火材水平。

7.进一步的,所述转炉冶炼采用kr铁水预脱硫,s%≤0.015%,将铁水与废钢加入转炉冶炼,铁水加入量≥90%,转炉出钢控制c≥0.15%,出钢氧≤300ppm。

8.进一步的,所述lf精练采用si脱氧,控制精炼渣碱度1.0-1.5,全程底吹氩气,液面轻微蠕动,保持白渣时间≥15min,通电时间≥25min。

9.进一步的,所述脱氧选择al%≤0.03%的微铝合金,控制由于不可避免的混入al而产生的高熔点夹杂物al2o3、cao

·

al2o3、mgo

·

al2o3。精炼选用炉渣碱度在1.0~1.50左右的低碱度精炼渣,精炼的炉渣中al2o3≤30wt%,从而得到尺寸较小的塑性化夹杂物,提高弹簧的疲劳寿命。

10.进一步的,所述连铸坯坯型采用150

×

150mm,拉速采用2.0-2.2m/min,过热度为15-30℃,比水量为1.0-1.5l/kg,电磁搅拌电流为200-400a,搅拌频率为1.7-2.5hz,末端电磁搅拌电流为300-500a,搅拌频率6-10hz。

11.进一步的,所述热装热送为通过保温车将坯料送至高速线材厂加热炉,入炉时保证坯料温度≥450℃。

12.进一步的,所述控制轧制中终轧温度为820-900℃,终轧前采用热眼监测盘条的表

面质量。

13.进一步的,所述吐丝温度为820-900℃。

14.进一步的,所述控制冷却为快速冷却至650℃以下,控制盘条的力学性能和表面脱碳。

15.进一步的,所述弹簧钢盘条,包括如下原料组分:c 0.50-0.65wt%,si 1.20-1.80wt%,mn 0.50-0.90wt%,p≤0.020wt%,s≤0.020wt%,cr 0.50-0.90wt%,cu≤0.10wt%,mo≤0.06wt%,ni≤0.20wt%,v≤0.15wt%,ti≤0.005wt%,n≤0.008wt%,as≤0.02wt%,sn≤0.015wt%,o≤0.0020wt%,h≤0.00010wt%,其余为fe。

16.有益效果:与现有技术相比,本发明具有以下效果:1、弹簧钢盘条的强度及韧性优异,抗拉强度≥1900mpa,断后延伸率≥10%,断面收缩率≥45%,适用于对商用车制动弹簧和汽车悬架簧的设计及选材;2、通过氧化性气氛及高温加热,在钢坯表面形成厚厚的氧化铁皮,即可消除掉钢坯表面的原始脱碳层和表面缺陷,同时又防止钢基体发生脱碳反应;通过长时间高温扩散,使得一火材的偏析水平达到二火材水平。3、不需要采用真空脱气、开坯和坯料修磨,极大的降低了生产成本;采用热装热送,极大的提高了生产效率。

具体实施方式

17.下面结合实施例对本发明的技术方案作进一步说明。

18.各实施例的成分组成如表1所示,其余为fe。

19.表1各实施例成分(wt.%)

20.序号csimnpscrnicu实施例10.501.200.500.0200.0200.500.200.10实施例20.531.480.660.0120.0060.650.050.06实施例30.551.500.680.0080.0030.710.040.07实施例40.561.470.670.0130.0050.670.050.08实施例50.541.490.680.0090.0050.700.040.08实施例60.531.450.670.0080.0040.670.040.07

21.表2各实施例成分(wt.%)

22.序号movtiassnnho实施例10.060.200.0020.020.0150.0080.000120.0020实施例20.0080.0050.0050.00730.00620.00380.000100.0008实施例30.0060.0050.0050.00730.00630.00360.000080.0010实施例40.0050.0050.0060.00750.00730.00320.000100.0008实施例50.0070.0040.0050.00740.00680.00330.000110.0010实施例60.0080.0050.0060.00720.00640.00370.000080.0009

23.实施例1

24.(1)转炉冶炼:采用kr铁水预脱硫,s%为0.015%,将铁水与废钢加入转炉冶炼,铁水加入量为90%,转炉出钢c为0.15%,出钢氧为300ppm。

25.(2)lf精练:采用si脱氧,控制精炼渣碱度为1.0,全程底吹氩气,液面轻微蠕动,保持白渣时间为21min,通电时间为32min。脱氧选择al%为0.03%的微铝合金,精炼选用炉渣

碱度为1.0。

26.(3)连铸:拉速为2.0m/min,过热度为15℃,比水量为1.0l/kg,电磁搅拌电流为200a,搅拌频率为1.7hz,末端电磁搅拌电流为300a,搅拌频率6hz。

27.(4)热装热送:通过保温车将坯料送至高速线材厂加热炉,入炉时保证坯料温度为450℃。残氧为3%,空燃比为1.1;高温段加热温度为1150℃,加热时间为120min。

28.(5)控制轧制:终轧温度为820℃,终轧前采用热眼监测盘条的表面质量。

29.(6)吐丝:温度为820℃。

30.(7)控制冷却:入罩盖温度为650℃,控制盘条的力学性能和表面脱碳。

31.(8)轧制规格:14mm。

32.实施例2

33.(1)转炉冶炼:采用kr铁水预脱硫,s%为0.001%,将铁水与废钢加入转炉冶炼,铁水加入量为90%,转炉出钢c为0.18%,出钢氧为264ppm。

34.(2)lf精练:采用si脱氧,控制精炼渣碱度为1.0,全程底吹氩气,液面轻微蠕动,保持白渣时间为23min,通电时间为33min。脱氧选择al%为0.03%的微铝合金,精炼选用炉渣碱度为1.4。

35.(3)连铸:拉速为2.1m/min,过热度为28℃,比水量为1.3l/kg,电磁搅拌电流为350a,搅拌频率为1.7hz,末端电磁搅拌电流为400a,搅拌频率10hz。

36.(4)热装热送:通过保温车将坯料送至高速线材厂加热炉,入炉时保证坯料温度为465℃。残氧为3.3%,空燃比为1.1;高温段加热温度为1175℃,加热时间为130min。

37.(5)控制轧制:终轧温度为870℃,终轧前采用热眼监测盘条的表面质量。

38.(6)吐丝:温度为862℃。

39.(7)控制冷却:入罩盖温度为640℃,控制盘条的力学性能和表面脱碳。

40.(8)轧制规格:14mm。

41.实施例3

42.(1)转炉冶炼:采用kr铁水预脱硫,s%为0.003%,将铁水与废钢加入转炉冶炼,铁水加入量为90%,转炉出钢c为0.16%,出钢氧为287ppm。

43.(2)lf精练:采用si脱氧,控制精炼渣碱度为1.0,全程底吹氩气,液面轻微蠕动,保持白渣时间为18min,通电时间为35min。脱氧选择al%为0.03%的微铝合金,精炼选用炉渣碱度为1.3。

44.(3)连铸:拉速为2.0m/min,过热度为22℃,比水量为1.2l/kg,电磁搅拌电流为400a,搅拌频率为1.7hz,末端电磁搅拌电流为450a,搅拌频率8hz。

45.(4)热装热送:通过保温车将坯料送至高速线材厂加热炉,入炉时保证坯料温度为455℃。残氧为3.1%,空燃比为1.2;高温段加热温度为1160℃,加热时间为122min。

46.(5)控制轧制:终轧温度为880℃,终轧前采用热眼监测盘条的表面质量。

47.(6)吐丝:温度为858℃。

48.(7)控制冷却:入罩盖温度为638℃,控制盘条的力学性能和表面脱碳。

49.(8)轧制规格:16mm。

50.实施例4

51.(1)转炉冶炼:采用kr铁水预脱硫,s%为0.002%,将铁水与废钢加入转炉冶炼,铁

水加入量为90%,转炉出钢c为0.15%,出钢氧为255ppm。

52.(2)lf精练:采用si脱氧,控制精炼渣碱度为1.0,全程底吹氩气,液面轻微蠕动,保持白渣时间为19min,通电时间为31min。脱氧选择al%为0.03%的微铝合金,精炼选用炉渣碱度为1.5。

53.(3)连铸:拉速为2.0m/min,过热度为21℃,比水量为1.3l/kg,电磁搅拌电流为300a,搅拌频率为2.5hz,末端电磁搅拌电流为450a,搅拌频率6hz。

54.(4)热装热送:通过保温车将坯料送至高速线材厂加热炉,入炉时保证坯料温度为460℃。残氧为3.3%,空燃比为1.1;高温段加热温度为1178℃,加热时间为121min。

55.(5)控制轧制:终轧温度为865℃,终轧前采用热眼监测盘条的表面质量。

56.(6)吐丝:温度为853℃。

57.(7)控制冷却:入罩盖温度为648℃,控制盘条的力学性能和表面脱碳。

58.(8)轧制规格:16mm。

59.实施例5

60.(1)转炉冶炼:采用kr铁水预脱硫,s%为0.001%,将铁水与废钢加入转炉冶炼,铁水加入量为90%,转炉出钢c为0.16%,出钢氧为269ppm。

61.(2)lf精练:采用si脱氧,控制精炼渣碱度为1.0,全程底吹氩气,液面轻微蠕动,保持白渣时间为25min,通电时间为35min。脱氧选择al%为0.03%的微铝合金,精炼选用炉渣碱度为1.4。

62.(3)连铸:拉速为2.1m/min,过热度为19℃,比水量为1.1l/kg,电磁搅拌电流为350a,搅拌频率为2.5hz,末端电磁搅拌电流为500a,搅拌频率8hz。

63.(4)热装热送:通过保温车将坯料送至高速线材厂加热炉,入炉时保证坯料温度为450℃。残氧为3.2%,空燃比为1.2;高温段加热温度为1162℃,加热时间为138min。

64.(5)控制轧制:终轧温度为860℃,终轧前采用热眼监测盘条的表面质量。

65.(6)吐丝:温度为866℃。

66.(7)控制冷却:入罩盖温度为642℃,控制盘条的力学性能和表面脱碳。

67.(8)轧制规格:15mm。

68.实施例6

69.(1)转炉冶炼:采用kr铁水预脱硫,s%为0.002%,将铁水与废钢加入转炉冶炼,铁水加入量为90%,转炉出钢c为0.17%,出钢氧为245ppm。

70.(2)lf精练:采用si脱氧,控制精炼渣碱度为1.0,全程底吹氩气,液面轻微蠕动,保持白渣时间为24min,通电时间为35min。脱氧选择al%为0.03%的微铝合金,精炼选用炉渣碱度为1.4。

71.(3)连铸:拉速为2.0m/min,过热度为25℃,比水量为1.4l/kg,电磁搅拌电流为400a,搅拌频率为2.5hz,末端电磁搅拌电流为500a,搅拌频率6hz。

72.(4)热装热送:通过保温车将坯料送至高速线材厂加热炉,入炉时保证坯料温度为458℃。残氧为3.3%,空燃比为1.1;高温段加热温度为1158℃,加热时间为145min。

73.(5)控制轧制:终轧温度为870℃,终轧前采用热眼监测盘条的表面质量。

74.(6)吐丝:温度为866℃。

75.(7)控制冷却:入罩盖温度为632℃,控制盘条的力学性能和表面脱碳。

76.(8)轧制规格:15mm。

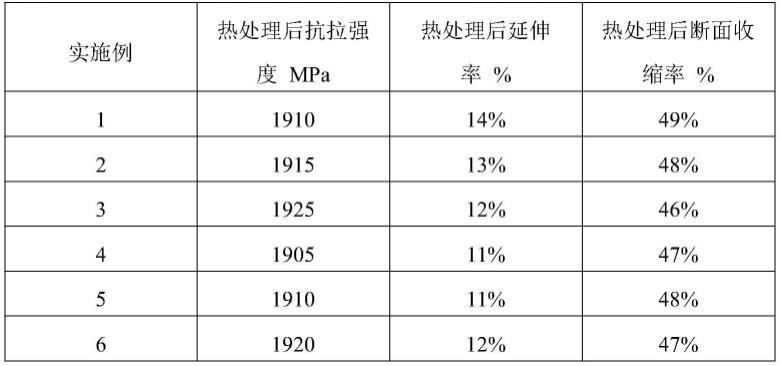

77.对各实施例成品检测结果如下:

78.表3为各实施例夹杂物

79.实施例a细a粗b细b粗c细c粗d细d粗ds11.0000000.50.50.520.5000000.50.5030.50.500000.50.5040.5000000.50.50.551.00.500000.50.50.560.5000000.50.50.5

80.表4为各实施例中心偏析、全脱碳、总脱碳

81.实施例中心偏析全脱碳μm总脱碳μm与直径比10.501020.73%20.501010.72%3001180.74%40.501200.75%50.501100.73%6001130.75%

82.表5为各实施例力学性能参数

[0083][0084]

由上表可知,本发明所制备的弹簧钢盘条的强度及韧性优异,抗拉强度≥1900mpa,断后延伸率≥10%,断面收缩率≥45%,适用于对商用车制动弹簧和汽车悬架簧的设计及选材。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1