一种TiAlMoNbW高熵合金氮化物薄膜及其制备工艺

一种tialmonbw高熵合金氮化物薄膜及其制备工艺

技术领域

1.本发明涉及表面改性领域,尤其涉及一种tialmonbw高熵合金氮化物薄膜及其制备工艺。

背景技术:

2.高熵合金是一种由五种或者五种以上的元素以(近)等原子比组成的新型多主元合金材料,由于高熵合金从设计理念就与传统合金不同,选择等原子比或近似等原子比的多个元素为主元,因此决定了高熵合金与传统合金有不同的特点。但是与传统合金材料相比,高熵合金的研究与开发起步较晚,实验基础较为薄弱,理论工作仍不够细致,致使该新型合金虽有极大的应用潜力,但实现工业化生产和应用仍有较长的路要走。

3.在高熵合金的基础上发展起来的高熵合金薄膜是一种低维度形态(微米级)的高熵合金材料,不仅展现出与块体高熵合金相似的优异性能,而且在某些性能(如硬度)上甚至优于块体高熵合金。目前,针对高熵合金领域的研究主要基于铸态合金,而对高熵合金薄膜的研究较少,且对基体表面镀高熵合金氮化膜来同时提高提高其力学性能、耐磨损性能、耐腐蚀性能的研究更少。以及制备薄膜常用的方法是激光熔覆法,但其容易产生各种缺陷,表面存在不平整的情况,并且熔覆层开裂敏感性明显,从而限制了高熵合金涂层的广泛应用。

4.因此,需要一种兼具高耐磨性、高耐蚀性、以及高力学性能的tialmonbw高熵合金氮化物薄膜及其制备工艺。

技术实现要素:

5.本发明所要解决的第一个技术问题是针对现有技术的现状提供一种兼具高耐磨、高耐蚀、以及高力学性能的tialmonbw高熵合金氮化物薄膜。

6.本发明所要解决的第二个技术问题是提供一种针对上述tialmonbw高熵合金氮化物薄膜的制备工艺。

7.本发明解决上述技术问题所采用的技术方案为:该种tialmonbw高熵合金氮化物薄膜的成分表达式为tiaalbmocnbdwen

x

,a:4~9、b:4~8、c:1~6、d:6~10、e:5~9、x:55~70、a+b+c+d+e+x=100,且所述薄膜为纳米晶结构,晶粒大小为10~70nm。进一步优选晶粒大小为20-40nm。

8.优选的,取值范围为:a:5~8、b:5~7、c:2~5、d:7~9、e:6~8、x:60~65、a+b+c+d+e+x=100。

9.优选的,所述薄膜厚度为500~1100nm。进一步优选为,60~900nm。

10.优选的,所述薄膜为柱状纳米晶结构。

11.本发明所述薄膜在通入氮气之后,由bcc结构的tialmonbw高熵合金薄膜转化为fcc结构的tiaalbmocnbdwenx高熵合金氮化物薄膜,其晶粒形态发生了由针叶状到颗粒状的转变,其晶粒取向主要为(200)、(111)、(220)。因此优选的,所述薄膜的晶体结构为fcc结

构,晶体取向为(200)、(111)、(220)的数量占晶体总量的95%以上,且各个晶粒取向的数量关系为:(200)>(111)>(220),进一步优选的各个晶粒取向之间的数量比为(200):(111):(220)=(8-12):(1-3):(0-2)。选择该种晶粒取向,在保证综合性能的情况下,可以显著提高耐蚀性。

12.优选的,所述薄膜的纳米硬度为19~27gpa,模量为280~330gpa,致密度为95%以上。

13.另外,本发明还提供一种用于上述tialmonbw高熵合金氮化物薄膜的制备工艺,包括以下步骤:

14.1、准备靶材:选用含有ti、al、mo、nb、w五种元素的tialmonbw高熵合金靶材,其组成元素原子比为ti:al:mo:nb:w=1:1:1:1:1at.%。

15.2、准备基底:本发明可以选用任意待提高表面性能的金属基底,优选为css-42l钢、h13钢、h11钢、铜等。

16.3、溅射沉积薄膜:

17.3a、预抽真空至0.8

×

10-1~1.5

×

10-1pa,继续抽真空至2.0

×

10-3~3.0

×

10-3pa,通入氩气和氮气的混合气体作为工作气体;

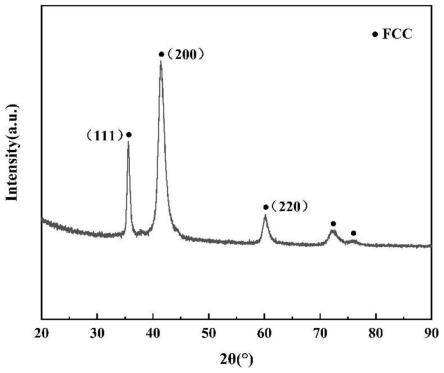

18.3b、开启负偏压,对靶材进行清洗,关闭偏压,调整工作气压,对靶材进行预溅射,去除高熵合金靶材表面氧化物和污染物;

19.3c、进行溅射:溅射功率为80-350w,衬底温度为20-350℃,对基底进行溅射,溅射结束后即获得沉积有高熵合金氮化物薄膜的样品。溅射功率通过影响入射离子的能量改变溅射粒子的动能和溅射率,进一步控制薄膜的沉积速率和择优取向;随着溅射功率的增加,溅射速率会不断提高,但当溅射速率过大时,靶材原子的沉积速率太快而来不及与反应气体进行反应,最终会影响薄膜的组成和性能;本发明优选的溅射功率为80-350w。衬底温度会改变薄膜沉积过程中的冷却速率,会对薄膜的晶体结构,生长方式以及膜基结合力产生较大的影响;增加衬底温度可以增加氮原子和金属原子的活化反应,同时冷速的降低会提高其扩散速率以及颗粒尺寸;较低的衬底温度会得到较为疏松的薄膜而导致掉膜现象,而过高的衬底温度也会因基底与薄膜的热膨胀系数差异而导致膜基结合力下降;衬底温度对hefs的相结构也有显著影响,此外,随着衬底温度的升高,晶粒尺寸变大,这是因为衬底温度的升高提高了原子的吸附能力和表面迁移率,晶粒很容易生长;本发明优选的衬底温度为20-350℃。

20.优选的,所述步骤2的基底的尺寸为8-12mm

×

8mm~12mm

×

2-6mm。

21.优选的,所述步骤2的基底进行预处理:基体表面打磨至1200~1700#砂纸并抛光,先用丙酮超声处理30~50min,然后用酒精超声处理10~30min,放入去离子水中清洗后进行超声清洗10~30min,然后放入酒精中超声清洗10~30min,温度设置均为20℃,最后放入真空烘干箱中烘干,温度设置为100~140℃。

22.优选的,所述步骤3a的工作气体为50%的氩气和50%的氮气。其中的氩气作为保护气体,其中的氮气用于氮化膜的形成。本发明中磁控溅射的工作气氛由溅射气体氩气和反应气体氮气构成,在总气压不变的情况下随着反应气分压的增加,ar含量会相对变低,导致溅射产额降低,从而溅射速率也会不断地降低,适当的降低溅射速率可以为表面粒子的迁移提供更多的时间,使晶粒得到细化,薄膜粗糙度也会下降;此外,由于固溶体强化效应

和致密的薄膜结构,氮化膜的硬度随着氮含量的增加而增加。但随着氮气流量继续增加,氮原子含量过高,薄膜中金属氮化物相的数量迅速增加,上述趋势导致薄膜中形成柱状粗晶和气孔等缺陷,导致薄膜硬度和弹性模量降低,摩擦系数增加;同时反应气分压过大时会使薄膜中的空位增加,这种缺陷会降低薄膜的性能。本发明优选的工作气体为50%的氩气和50%的氮气。

23.优选的,所述步骤3b的负偏压大小为12-22v,清洗时间为3-10min。

24.优选的,所述步骤3b的工作气压为0.5~1pa,预溅射时间为10~30min。

25.与现有技术相比,本发明的优点在于:

26.1、ti、mo、nb、w是位于元素周期表中第4组至第6组(通常称为难熔金属)的高熔点元素,四种元素原子半径相近、性能接近,更易于形成稳定的固溶体合金,所以能够与n元素一起形成致密的柱状晶体结构。

27.2、由于timonbw合金的密度高达13.75g/cm3,向该合金中增加低密度元素al,降低了整体密度,并且增加al元素能够引起晶格畸变,细化晶粒,起到固溶强化的作用,使其强度和硬度提高;在薄膜制备过程中引入间隙元素氮元素,填充了晶格中的空隙,细化晶粒,降低了表面粗糙度,得到致密的柱状纳米晶结构;并且ti、al、mo、nb作为强氮化物形成元素,容易与氮元素结合形成氮化物,使得合金薄膜的晶体结构由bcc结构转变为高硬度的fcc结构。由于具有致密的柱状纳米晶结构,且晶体结构为fcc,从而进一步提高了薄膜的力学性能,纳米硬度由合金薄膜的11.42gpa上升到氮化物薄膜的25.7gpa,模量由合金薄膜的233.1gpa上升到氮化物薄膜的313.6gpa。同时,mo、w元素会在氮化物涂层表面形成润滑的氧化薄膜,降低滑动过程的摩擦阻力从而进一步提高耐磨性能,磨损体积从基体的2.14

×

109下降到0.436

×

109cm3。

28.3、本发明采用的高熵合金氮化物薄膜,由于tiaalbmocnbdwe高熵合金中的元素数目足够多,导致系统的混合熵比形成金属间化合物的熵变大,从而抑制金属间化合物的出现,因而使该tiaalbmocnbdwen

x

高熵合金氮化物薄膜形成了简单的fcc固溶体结构,成分分布均匀,结构致密,减少了原电池的形成,降低腐蚀倾向,且al、nb、w为耐腐蚀元素,促进了钝化膜的形成,能够有效提高基体的耐腐蚀性能。在nacl腐蚀介质中,基体钢的腐蚀速率从0.493mpy下降到0.03mpy,自腐蚀电流从1544na降低到103.48na。

29.4、本发明采用磁控溅射方法进行薄膜制备:(a)使用磁控溅射技术获得的薄膜比较均匀,设备的性能很稳定,重复性强,非常适合大规模的生产;(b)磁控的设备操作简便且工艺参数可控,可以通过控制溅射功率、衬底温度、工作气体比例等参数,来获得不同性能需求的薄膜;(c)采用磁控溅射工艺制备的高熵合金薄膜一般具有残留压应力,并且结构致密,有利于薄膜性能的提高。

附图说明

30.图1为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜的sem截面图;

31.图2为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜的sem表面形貌图;

32.图3为tialmonbw高熵合金薄膜的sem表面形貌图;

33.图4为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜的xrd图谱;

34.图5为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜的摩擦系数曲线图;

35.图6为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜的磨损截面轮廓图;

36.图7为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜在1mol/l的硫酸腐蚀介质中的极化曲线图;

37.图8为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜阻抗测试获得的nyquist曲线图;

38.图9为本发明的实施例1tiaalbmocnbdwen

x

高熵合金氮化物薄膜阻抗测试获得的bode曲线图。

具体实施方式

39.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。下述实施例的基体材料均为css-42l钢,除此之外h13钢、h11钢、铜等基体材料也均具有类似的技术效果。

40.实施例1:

41.1、准备靶材:选用含有ti、al、mo、nb、w五种元素的圆盘形tialmonbw高熵合金靶材,其组成元素原子比为ti:al:mo:nb:w=1:1:1:1:1at.%。靶材直径为101.6mm,靶材厚度为3mm。本实施例准备靶材具体包括以下步骤,

42.a、按照组分配比准备ti、al、mo、nb金属块,以及w金属粉;

43.b、中间合金炼制:

44.b1、先加入熔点低于2000k的原子比为1:1的ti和al两种金属块进行熔炼,获得tial中间合金;

45.b2、再加入熔点低于3000k的原子比为1:1的mo、nb金属块进行熔炼,获得tialmonb中间合金;

46.c、tialmonb中间合金粉体的制备:将tialmonb中间合金破碎细化,得到150-300目的金属粉末;

47.d、tialmonbw高熵合金粉体的制备:将300-1000目的w金属粉加入tialmonb中间合金粉体,混合均匀获得tialmonbw高熵合金粉体;

48.e、将tialmonbw高熵合金粉体通过成型工艺制备得到tialmonbw高熵合金靶材。

49.2、准备基底:本实施例选用css-42l钢,本实施例准备基底具体包括以下步骤,

50.2a、选择纯度分别为99.9%的电解铁(fe),99%的铬(cr),99.95%的钼(mo),99.7%的钒(v),99.95%的镍(ni),99.5%的硅(si),99.7%的锰(mn)及99.9%的石墨(c),利用丙酮超声清洗并烘干,烘干温度为120℃;

51.2b、采用真空感应熔炼炉制备fe-4.3c、fe-20si和fe-50mn三种中间合金;

52.2c、中间合金熔炼完毕后,利用砂轮打磨和车床车削去掉合金表面的氧化皮和杂质,再根据配比熔炼css-42l钢铸锭;

53.2d、将熔炼好的css-42l钢铸锭用线切割设备切割成为10mm

×

10mm

×

4mm块体,对其表面进行打磨至1500#砂纸并抛光,进行超声清洗15min,放入真空烘箱干燥,温度设置为120℃;

54.2e、将烘干后的css-42l钢基底片和高熵合金靶材放入直流磁控溅射设备真空室

中的样品台和蒸发源位置上。

55.3、溅射沉积薄膜:

56.3a、关闭直流磁控溅射设备的真空室,开启机械泵,真空腔开启预抽真空状态,待气压达到1.0

×

10-1

pa时打开分子泵与插板阀,进行进一步抽真空,将气压抽真空至2.5

×

10-3

pa,基于本发明制备氮化膜的目标,通入60%的高纯度氩气和40%的高纯度氮气的混合气体作为工作气体;

57.3b、关闭样品台阀门和蒸发源阀门,开启15v衬底负偏压,对靶材进行为时5min的一次清洗,除去高熵合金靶材表面附着污染物,关闭偏压,调整工作气压至0.8pa,对靶材进行预溅射10~20min,去除高熵合金靶材表面氧化物;

58.3c、持续转动样品台,打开样品台阀门和蒸发阀门进行溅射,溅射功率为100w,衬底温度为27℃,溅射时间为4651s,溅射结束,取出沉积有高熵合金氮化物薄膜的样品。

59.本实施例的高熵合金氮化物薄膜的成分表达式为tiaalbmocnbdwen

x

,其中a=8、b=7、c=3、d=10、e=7、x=65,a+b+c+d+e+x=100。本实施例的薄膜晶粒分布均匀,均为柱状纳米晶,厚度为544nm,晶粒尺寸为10~58nm,致密度为98%,纳米硬度为20.53gpa,模量为280gpa,如图1所示。并且如图2所示是tiaalbmocnbdwen

x

高熵合金氮化物薄膜的sem表面形貌图,与图3所示的tialmonbw高熵合金薄膜对比,并配合其他的测试,薄膜在通入氮气之后,由bcc结构的tialmonbw高熵合金薄膜转化为fcc结构的tiaalbmocnbdwen

x

高熵合金氮化物薄膜,其晶粒形态发生了由针叶状到颗粒状的转变,其晶粒取向主要为(200)、(111)、(220),晶粒取向为(200)、(111)、(220)的数量占晶体总量的95%以上,且各个晶粒取向之间的数量比为(200):(111):(220)=10:2:1。

60.图4是本实施例薄膜的xrd图谱,经过jade分析为单相fcc固溶体结构。

61.图5是本实施例样品与基底的往复摩擦摩擦系数曲线,根据曲线可以看到基体css-42l钢的摩擦系数为0.73,而本实施例薄膜的摩擦系数为0.61,说明本发明的薄膜具有良好的耐磨性能。

62.图6是本实施例样品与基底的往复摩擦磨损轮廓示意图,根据曲线可以看到氮化膜的磨损深度约为基底钢的1/3,展现出了良好的耐磨损性能。

63.图7是本实施例样品与基底在1mol/l的硫酸腐蚀液中的动电位极化曲线图,从图中可以看到,试样在硫酸腐蚀液中均出现了钝化区,但css-42l钢钝化区出现的比tiaalbmocnbdwen

x

高熵合金薄膜样品要迟,表明在极化过程中表面形成了稳定的钝化膜,能有效阻碍酸根离子对基体的腐蚀,该高熵合金薄膜耐点蚀能力优于css-42l钢。

64.图8-9分别是本实施例样品与基底在在1mol/l的硫酸腐蚀液中的阻抗测试获得的nyquist曲线、bode曲线,从图中可以看到,薄膜和基体钢均为双圆弧图谱。在nyquist谱图中,半圆形圆弧的半径大小与钝化层的极化能力相关,半径越大则钝化层的极化能力越强。高熵合金氮化物薄膜的nyquist曲线半径远高于基底css-42l钢。从bode曲线可以看到,氮化膜的阻抗模值,约为css-42l基体钢的15倍,展现了薄膜良好的耐腐蚀性能。

65.实施例2:

66.1、准备靶材:选用含有ti、al、mo、nb、w五种元素的圆盘形tialmonbw高熵合金靶材,其组成元素原子比为ti:al:mo:nb:w=1:1:1:1:1at.%。靶材直径为101.6mm,靶材厚度为3mm。本实施例准备靶材具体包括以下步骤,

67.a、按照组分配比准备ti、al、mo、nb金属块,以及w金属粉;

68.b、中间合金炼制:

69.b1、先加入熔点低于2000k的原子比为1:1的ti和al两种金属块进行熔炼,获得tial中间合金;

70.b2、再加入熔点低于3000k的原子比为1:1的mo、nb金属块进行熔炼,获得tialmonb中间合金;

71.c、tialmonb中间合金粉体的制备:将tialmonb中间合金破碎细化,得到150-300目的金属粉末;

72.d、tialmonbw高熵合金粉体的制备:将300-1000目的w金属粉加入tialmonb中间合金粉体,混合均匀获得tialmonbw高熵合金粉体;

73.e、将tialmonbw高熵合金粉体通过成型工艺制备得到tialmonbw高熵合金靶材。

74.2、准备基底:本实施例选用css-42l钢,本实施例准备基底具体包括以下步骤,

75.2a、选择纯度分别为99.9%的电解铁(fe),99%的铬(cr),99.95%的钼(mo),99.7%的钒(v),99.95%的镍(ni),99.5%的硅(si),99.7%的锰(mn)及99.9%的石墨(c),利用丙酮超声清洗并烘干,烘干温度为120℃;

76.2b、采用真空感应熔炼炉制备fe-4.3c、fe-20si和fe-50mn三种中间合金;

77.2c、中间合金熔炼完毕后,利用砂轮打磨和车床车削去掉合金表面的氧化皮和杂质,再根据配比熔炼css-42l钢铸锭;

78.2d、将熔炼好的css-42l钢铸锭用线切割设备切割成为10mm

×

10mm

×

4mm块体,对其表面进行打磨至1500#砂纸并抛光,进行超声清洗15min,放入真空烘箱干燥,温度设置为120℃;

79.2e、将烘干后的css-42l钢基底片和高熵合金靶材放入直流磁控溅射设备真空室中的样品台和蒸发源位置上。

80.3、溅射沉积薄膜:

81.3a、关闭直流磁控溅射设备的真空室,开启机械泵,真空腔开启预抽真空状态,待气压达到1.0

×

10-1

pa时打开分子泵与插板阀,进行进一步抽真空,将气压抽真空至2.5

×

10-3

pa,基于本发明制备氮化膜的目标,通入50%的高纯度氩气和50%的高纯度氮气的混合气体作为工作气体;

82.3b、关闭样品台阀门和蒸发源阀门,开启15v衬底负偏压,对靶材进行为时5min的一次清洗,除去高熵合金靶材表面附着污染物,关闭偏压,调整工作气压至0.8pa,对靶材进行预溅射10~20min,去除高熵合金靶材表面氧化物;

83.3c、持续转动样品台,打开样品台阀门和蒸发阀门进行溅射,溅射功率为200w,衬底温度为177℃,溅射时间为2325s,溅射结束,取出沉积有高熵合金氮化物薄膜的样品。

84.本实施例的高熵合金氮化物薄膜的成分表达式为tiaalbmocnbdwen

x

,其中a=9、b=5、c=1、d=8、e=8、x=69,a+b+c+d+e+x=100。本实施例的薄膜晶粒分布均匀,均为柱状纳米晶,厚度为611nm,晶粒尺寸为25~70nm,致密度为96%,纳米硬度为21.76gpa,模量为286.3gpa,薄膜为fcc结构,其晶粒取向主要为(200)、(111)、(220),晶体取向为(200)、(111)、(220)的数量占晶体总量的95%以上,且各个晶粒取向之间的数量比为(200):(111):(220)=8:3:1。

85.本实施例的样品与基底进行往复摩擦实验,得出基底的摩擦系数为0.73,而氮化膜的摩擦系数为0.62,展现出了本发明的薄膜具有良好的耐磨性能。

86.本实施例的样品与基底进行在nacl腐蚀介质中的电化学实验,css-42l钢的腐蚀速率为0.439mpy,自腐蚀电流为1544na,而本发明所制的薄膜腐蚀速率为0.033mpy,自腐蚀电流为103.48na,对比发现该薄膜能够有效降低基体钢的腐蚀倾向,提高其耐腐蚀性能。

87.实施例3:

88.1、准备靶材:选用含有ti、al、mo、nb、w五种元素的圆盘形tialmonbw高熵合金靶材,其组成元素原子比为ti:al:mo:nb:w=1:1:1:1:1at.%。靶材直径为101.6mm,靶材厚度为3mm。本实施例准备靶材具体包括以下步骤,

89.a、按照组分配比准备ti、al、mo、nb金属块,以及w金属粉;

90.b、中间合金炼制:

91.b1、先加入熔点低于2000k的原子比为1:1的ti和al两种金属块进行熔炼,获得tial中间合金;

92.b2、再加入熔点低于3000k的原子比为1:1的mo、nb金属块进行熔炼,获得tialmonb中间合金;

93.c、tialmonb中间合金粉体的制备:将tialmonb中间合金破碎细化,得到150-300目的金属粉末;

94.d、tialmonbw高熵合金粉体的制备:将300-1000目的w金属粉加入tialmonb中间合金粉体,混合均匀获得tialmonbw高熵合金粉体;

95.e、将tialmonbw高熵合金粉体通过成型工艺制备得到tialmonbw高熵合金靶材。

96.2、准备基底:本实施例选用css-42l钢,本实施例准备基底具体包括以下步骤,

97.2a、选择纯度分别为99.9%的电解铁(fe),99%的铬(cr),99.95%的钼(mo),99.7%的钒(v),99.95%的镍(ni),99.5%的硅(si),99.7%的锰(mn)及99.9%的石墨(c),利用丙酮超声清洗并烘干,烘干温度为120℃;

98.2b、采用真空感应熔炼炉制备fe-4.3c、fe-20si和fe-50mn三种中间合金;

99.2c、中间合金熔炼完毕后,利用砂轮打磨和车床车削去掉合金表面的氧化皮和杂质,再根据配比熔炼css-42l钢铸锭;

100.2d、将熔炼好的css-42l钢铸锭用线切割设备切割成为10mm

×

10mm

×

4mm块体,对其表面进行打磨至1500#砂纸并抛光,进行超声清洗15min,放入真空烘箱干燥,温度设置为120℃;

101.2e、将烘干后的css-42l钢基底片和高熵合金靶材放入直流磁控溅射设备真空室中的样品台和蒸发源位置上。

102.3、溅射沉积薄膜:

103.3a、关闭直流磁控溅射设备的真空室,开启机械泵,真空腔开启预抽真空状态,待气压达到1.0

×

10-1

pa时打开分子泵与插板阀,进行进一步抽真空,将气压抽真空至2.5

×

10-3

pa,基于本发明制备氮化膜的目标,通入40%的高纯度氩气和60%的高纯度氮气的混合气体作为工作气体;

104.3b、关闭样品台阀门和蒸发源阀门,开启15v衬底负偏压,对靶材进行为时5min的一次清洗,除去高熵合金靶材表面附着污染物,关闭偏压,调整工作气压至0.8pa,对靶材进

行预溅射10~20min,去除高熵合金靶材表面氧化物;

105.3c、持续转动样品台,打开样品台阀门和蒸发阀门进行溅射,溅射功率为300w,衬底温度为327℃,溅射时间为1550s,溅射结束,取出沉积有高熵合金氮化物薄膜的样品。

106.本实施例的高熵合金氮化物薄膜的成分表达式为tiaalbmocnbdwen

x

,其中a=8、b=5、c=2、d=7、e=8、x=70,a+b+c+d+e+x=100。本实施例的薄膜晶粒分布均匀,均为柱状纳米晶,厚度为643nm,晶粒尺寸为23~66nm,致密度为95%,纳米硬度为25.7gpa,模量为313.6gpa,薄膜为单相fcc结构,其晶粒取向主要为(200)、(111)、(220),晶体取向为(200)、(111)、(220)的数量占晶体总量的95%以上,且各个晶粒取向之间的数量比为(200):(111):(220)=12:1:0.8。

107.本实施例的样品与基底进行往复摩擦实验得出摩擦系数,基底css-42l钢的摩擦系数为0.73,而氮化膜的摩擦系数为0.59,展现出了本发明的具有薄膜良好的耐磨性能。

108.本实施例的样品与基底进行在nacl腐蚀介质中的电化学实验,css-42l钢的腐蚀速率为0.4033mpy,自腐蚀电流为936.58na,而本发明所制的薄膜腐蚀速率为0.021mpy,自腐蚀电流为228.72na,对比发现该薄膜能够有效降低基体钢的腐蚀倾向,提高其耐腐蚀性能。

109.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1