一种用于烧结钕铁硼磁体的装炉装置的制作方法

1.本技术涉及磁体制备技术领域,特别涉及一种用于烧结钕铁硼磁体的装炉装置。

背景技术:

2.钕铁硼磁体是目前最常使用的稀土磁铁,被广泛地应用于电子产品以及电机等领域。钕铁硼磁铁在制备过程中,通常需要经过原材料称配、真空熔炼速凝铸片、破碎为粉末状态、称粉装模、成型脱模、坯体摆入料盒、入炉真空烧结、磨加工以及切割等一系列的工序。由于原料中氧含量的增加会降低钕铁硼磁体的磁性能,所以从原料破碎为粉末状态后直到坯体烧结完成之前的工序,都需要在真空设备或气体的保护下进行。

3.其中,钕铁硼坯体在摆入料盒后到入炉真空烧结之间的转运过程是最容易接触到外部空气的环节。相关技术中主要是在坯体摆入料盒后,在料盒外侧罩设保护罩,并在保护罩内填充氮气进行转运保护。

4.但是保护罩在进入真空烧结炉前需要被取掉,相关技术中一般是将料盒移至真空烧结炉入口处之后,直接将保护罩拆掉。因此钕铁硼坯体还是会较长时间地接触到外部空气,从而影响最终烧结后的质量。

技术实现要素:

5.为了改善相关技术中钕铁硼坯体在进入真空烧结炉的转运过程中,会较长时间接触到外部空气,从而影响烧结质量的问题,本技术提供一种用于烧结钕铁硼磁体的装炉装置。

6.本技术提供一种用于烧结钕铁硼磁体的装炉装置,采用如下的技术方案:一种用于烧结钕铁硼磁体的装炉装置,包括入料车、放置在入料车内进行转运的隔离盒以及安装在入料车内部的进料组件;所述入料车包括设置为空腔结构且一侧固接有第二氮气充气口的车体、安装在车体内部的滑动件、设置在所述滑动件上的料架;所述车体上开设有进料口;所述车体上对应滑动件的位置开设有与真空烧结炉对接的出料口;所述车体上设置有第二操作窗口;所述进料组件包括用于夹持所述料架的夹持部以及安装在滑动件上且用于将料架放置在真空烧结炉内部对应放料区的升降部。

7.通过采用上述技术方案,操作人员将装有坯体的料盒放入隔离盒中,随后将隔离盒转运至入料车内,车体内通过第二氮气充气口充满氮气,随后将装有坯体的料盒取出并码放至料架中,料架被滑动件输送至真空烧结炉中,夹持部夹住料架,升降部带动料架脱离滑动件并放置在真空烧结炉的放料区。从摆入料盒到转运至真空烧结炉内,坯体始终处于气体的保护下,避免了与外部空气进行接触,提高了钕铁硼磁铁最终的成品质量。

8.可选的,还包括过渡车和过渡罩,所述过渡车包括用于放置多个隔离盒的放置平台;所述过渡罩为空腔罩体结构,所述过渡罩罩设在多个隔离盒外侧;所述过渡罩外侧固接有第一氮气充气口;所述过渡罩一侧设置有方孔,所述过渡罩的方孔与所述车体上的进料

口密闭对接;所述过渡罩上设置有第一操作窗口。

9.通过采用上述技术方案,过渡车上积攒了多个隔离盒后,将过渡罩罩设在隔离盒外侧,随后过渡罩中充入氮气进行保护,操作人员将装有坯体的料盒取出,并转运至入料车内。通过过渡车集料后,可以快速将满足一整炉烧结量的坯体进行转运,缩短了坯体的转运时间,提升了装炉作业的效率。

10.可选的,所述车体的进料口四周设置有框条,框条外侧固接有卡扣件,过渡罩的方孔处设置有外凸的抵接台,且过渡罩对应卡扣件固接有耳座;过渡罩与入料车对接后,抵接台嵌入框条中,卡扣件扣合在耳座上。

11.通过采用上述技术方案,过渡罩和入料车进行密闭对接,避免了外部空气可能从对接处进入装炉装置中,增强了装炉装置和外部空气的隔离效果,为钕铁硼磁体最终烧结的质量提供了进一步的保障。

12.可选的,所述过渡罩内部固接有轨道,所述轨道上滑动连接有传送板,所述传送板与第一气缸固定连接,第一气缸安装在过渡罩内壁上,所述第一气缸驱动传送板沿轨道方向通过过渡罩上的方孔伸出或缩回过渡罩。

13.通过采用上述技术方案,操作人员将装有坯体的料盒取出后,在过渡罩内部将其放在传送板上,传送板在第一气缸的带动下,将料盒进行自动转运,省去了操作人员的人工搬运,加快了装炉作业的工作效率。

14.可选的,所述滑动件包括固接在车体内的支座,所述支座上滑动连接有套筒,所述料架放置在套筒上。

15.通过采用上述技术方案,装有坯体的料盒码放到料架上后,支座作为固定基础,料架在套筒上相对支座的长度方向进行滑动,方便了将整个料架进行转运。

16.可选的,所述支座沿长度方向居中开设有凹槽,支座的凹槽中安装有阵列分布的若干组随动轮,所述套筒主体抵压在随动轮上进行滑动;所述套筒的两侧设置有垂直伸出的侧板,侧板分别位于支座的两侧,且侧板上朝向支座设置有限位台,支座对应开设有限位长槽,所述套筒上的限位台嵌入所述支座的限位长槽中进行滑动。

17.通过采用上述技术方案,随动轮沿套筒的滑动方向进行布置,降低套筒的滑动阻力,有利于套筒和支座之间的相对滑动。侧板上的限位台嵌入支座的限位长槽进行滑动,对套筒和支座相对滑动时进行限位,防止套筒的滑动出现偏移,增强了结构的稳固有效性。

18.可选的,所述夹持部包括固接在升降部上的支撑座、安装在支撑座上的第五气缸、与第五气缸的活塞杆连接的齿条、与齿条啮合并转动连接在支撑座上的齿轮以及固接在齿轮上且随齿轮一同转动的卡爪;所述卡爪设置有弯钩部,所述料架对应设置有把手,且把手对应卡爪开设有通槽,所述卡爪在第五气缸的带动下夹紧时,弯钩部嵌入把手的通槽中配合夹持。

19.通过采用上述技术方案,料架在被输送进真空烧结炉后,卡爪在第五气缸的带动下进行夹紧,弯钩部嵌入把手的通槽,对料架进行稳固夹持;通过齿条和齿轮的配合传动实现卡爪的夹紧和张开,结构简单,夹持有效。

20.可选的,所述滑动件设置有平行布置的两组,所述料架的尺寸与两组滑动件对应设置,所述料架的长度大于两组滑动件的间距,使料架能平稳放置在滑动件上;所述料架的宽度小于两组滑动件的间距,使料架在旋转90度后,能从两组滑动件之间通过。

21.通过采用上述技术方案,料架在转运时平稳放置在滑动件上,被滑动件转运至指定位置后,将料架进行90度旋转,即可把料架从两件滑动件之间通过并放置在真空烧结炉内的放料区,方便了料架的转运。

22.可选的,所述升降部包括竖直固接在滑动件一侧上的第三气缸,所述第三气缸的活塞杆背离滑动件伸出;所述第三气缸设置有两件,两件第三气缸的活塞杆一端水平安装有连接板,所述连接板上固接有第四气缸,所述第四气缸的活塞杆连接安装有带动料架进行90度旋转的旋转件。

23.通过采用上述技术方案,料架进入真空烧结炉后,第三气缸带动料架上升脱离滑动件,旋转件带动料架进行90度旋转,随后第四气缸带动料架从滑动件之间下降,直至料架放置在真空烧结炉的放料区。上述装炉过程中,料架在真空烧结炉内部卸下,避免了和外部空气进行接触,从而进一步提高了钕铁硼磁体成品的质量。

24.可选的,所述旋转件包括一端连接有第四气缸的支杆、连接在支杆另一端的转轴以及与转轴传动连接的旋转电机,所述旋转电机与支杆固定连接;所述转轴与支杆连接的一端设置有轴承;所述转轴背离支杆的一端连接夹持部。

25.通过采用上述技术方案,旋转电机带动转轴进行旋转,从而使料架发生90度旋转,且支杆一端连接在第四气缸上,转轴既可被旋转电机带动转动,又可通过支杆被第四气缸带动升降;且转轴和支杆连接处设置轴承,使转轴转动时,支杆不发生转动。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置入料车、隔离盒以及进料组件,使钕铁硼坯体从摆入料盒到转运至真空烧结炉内的过程中,始终处于保护下,避免了与外部空气进行接触,提高了钕铁硼磁铁最终的成品质量。

27.2.通过设置过渡车和过渡罩,多个隔离盒被放置在过渡车上进行集料,并在过渡罩的保护下进行将装有坯体的料盒取出,从而可以快速将满足一整炉烧结量的坯体进行转运,缩短了坯体的转运时间,提升了装炉作业的效率。

28.3.通过设置有卡爪和旋转件,料架从进入真空烧结炉内直至料架被放置在对应放料区的过程中,避免了和外部空气进行接触,从而进一步保障了钕铁硼磁体成品的质量。

附图说明

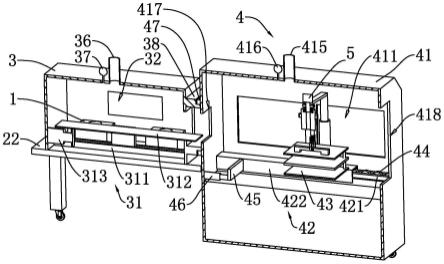

29.图1是本技术实施例中装炉装置的结构示意图;图2是本技术实施例中装炉装置的结构剖视图;图3是本技术实施例中滑动件的结构示意图;图4是本技术实施例中进料组件的结构示意图。

30.附图标记说明:1、隔离盒;11、密封盖;2、过渡车;21、车架;22、放置平台;23、万向轮;3、过渡罩;31、传送部;311、轨道;312、传送板;313、第一气缸;32、第一操作窗口;33、第一手套袋;34、第一张紧绳;35、第一观察窗;36、第一氮气充气口;37、第一氧气浓度检测仪;38、抵接台;4、入料车;41、车体;411、第二操作窗口;412、第二手套袋;413、第二张紧绳;414、第二观察窗;415、第二氮气充气口;416、第二氧气浓度检测仪;417、进料口;418、出料口;42、滑动件;421、支座;4211、限位长槽;422、套筒;4221、侧板;4222、限位台;43、料架;431、把手;44、随动轮;45、横杆;46、第二气缸;47、框条;5、进料组件;51、升降部;511、第三

气缸;512、连接板;513、第四气缸;514、支杆;515、转轴;516、轴承;517、旋转电机;518、安装座;52、夹持部;521、支撑座;5211、连臂;522、第五气缸;523、齿条;524、齿轮;525、卡爪;5251、弯钩部;6、真空烧结炉。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种用于烧结钕铁硼磁体的装炉装置,参照图1,包括隔离盒1、过渡车2、过渡罩3、入料车4以及进料组件5,在生产加工时,钕铁硼坯体被摆入料盒后,随料盒一同装入隔离盒1中,隔离盒1对坯体和外部空气进行隔离处理;操作人员依次将多个隔离盒1放置在集料的过渡车2上,之后将过渡罩3放于过渡车2上且密闭罩设在隔离盒1的外侧,随后充入氮气保护并取出料盒;入料车4的一端对接过渡罩3的出口,料盒从过渡罩3被传送转运至入料车4中并被码放整齐;入料车4的另一端对接真空烧结炉6的入口,进料组件5位于入料车4中,进料组件5将码放整齐的料盒送进真空烧结炉6,并放置在对应的位置;随后关闭真空烧结炉6,对料盒内的坯体进行烧结处理。

33.隔离盒1为空腔盒体且一端敞口,敞口端设置有密封盖11。坯体在低氧工作环境内被摆入料盒后,打开隔离盒1上的密封盖11,将坯体随料盒一同装入隔离盒1中,往隔离盒1中充满高纯氮气,并盖合密封盖11,对坯体进行隔离保护。随后将隔离盒1移出低氧工作环境,放置在外部的过渡车2上。

34.过渡车2包括车架21和放置平台22,车架21靠近地面的一侧安装有万向轮23,放置平台22水平固接在车架21背离万向轮23的一侧。放置平台22上设置有物料放置区,用于摆放多个隔离盒1。

35.过渡罩3为一端敞口的空腔罩体结构,放置平台22上摆放好隔离盒1后,操作人员将过渡罩3罩设在多个隔离盒1外侧,过渡罩3的敞口端抵压在放置平台22上,从而使过渡罩3内部形成密闭环境;过渡罩3的敞口端设置有密封软垫,用于加强密闭效果。

36.参照图2,过渡罩3的空腔内居中设置有传送部31,传送部31包括轨道311、传送板312以及第一气缸313,轨道311水平布置,两端分别固定安装在过渡罩3两个相对的内侧面上,传送板312位于轨道311背离过渡罩3敞口端的一侧,且传送板312与轨道311滑动连接;第一气缸313通过安装架固定安装在过渡罩3的内侧壁上,且第一气缸313活塞杆伸出的方向平行于轨道311延伸的方向。轨道311设置有平行布置的两条,第一气缸313位于两条轨道311中间,且第一气缸313连接在传送板312的一端。过渡罩3的一侧对应传送部31的位置开设有方孔,传送板312在第一气缸313的带动下,沿轨道311方向作伸出或缩回过渡罩3的直线运动。

37.参照图1和图2,过渡罩3相对的两侧设置有水平布置的第一操作窗口32,第一操作窗口32外侧罩设有第一手套袋33,第一手套袋33背离过渡罩3的一端捆扎有第一张紧绳34,操作人员可将双手伸入第一手套袋33,并将第一张紧绳34张紧,而不影响密闭效果。过渡罩3上对应第一操作窗口32的位置设置有第一观察窗35,方便操作人员观察过渡罩3内部的情况。

38.过渡罩3背离敞口端的一侧设置有第一氮气充气口36,并通过管道连通外部的氮气源,用于给过渡罩3内充进氮气。过渡罩3上还安装有第一氧气浓度检测仪37,第一氧气浓

度检测仪37用于检测过渡罩3内的含氧浓度。

39.过渡罩3在安放至放置平台22上之后,敞口端被放置平台22封闭,多个隔离盒1位于传送部31两侧,操作人员将双手通过第一手套袋33伸入过渡罩3内,随后通过第一氮气充气口36往过渡罩3内充入氮气,待第一氧气浓度检测仪37显示过渡罩3内的含氧浓度合格后,操作人员将隔离盒1中放置坯体的料盒取出,并放置在传送板312上,传送板312在第一气缸313的带动下,伸出过渡罩3,将料盒送到入料车4内。

40.入料车4包括车体41、滑动件42以及料架43,车体41为空腔结构,且车体41一端安装有车轮。车体41一侧开设有进料口417,过渡罩3对应传送部31开设的方孔对接在车体41的进料口417处,传送板312伸出过渡罩3后,通过进料口417伸入到车体41中。车体41的进料口417四周设置有焊接的框条47,框条47外侧固接有卡扣件,过渡罩3的方孔处设置有外凸的抵接台38,且过渡罩3对应卡扣件固接有耳座;转运料盒时,抵接台38嵌入框条47中抵压在车体41的侧壁上,卡扣件卡合在耳座上,使车体41和过渡罩3形成封闭对接,从而避免外部空气从对接处进入。

41.参照图2和图3,滑动件42包括支座421和套筒422,支座421固定安装在车体41内部的空腔中,且支座421的两端分别连接在车体41的两个相对的内壁上。套筒422滑动连接在支座421上,套筒422的主体为平板状,支座421沿长度方向居中开设有凹槽,支座421的凹槽中安装有阵列分布的若干组随动轮44,套筒422主体抵压在随动轮44上进行滑动。套筒422主体的长度方向两侧设置有垂直伸出的侧板4221,侧板4221分别位于支座421的两侧,且侧板4221上朝向支座421设置有限位台4222,支座421对应开设有限位长槽4211,限位台4222嵌入限位长槽4211中进行滑动。

42.支座421和套筒422各对应设置有平行布置的两件,两件套筒422相对的侧板4221上固接有横杆45,横杆45居中连接有第二气缸46,第二气缸46固定安装在车体41内壁上。第二气缸46通过横杆45,带动套筒422沿支座421的长度方向进行滑动。

43.参照图1和图2,料架43放置在套筒422的主体背离支座421的一侧上,用于码放从过渡罩3转运过来的料盒。车体41相对的两侧沿支座421延伸方向设置有若干组水平布置的第二操作窗口411,第二操作窗口411外侧罩设有第二手套袋412,第二手套袋412背离车体41的一端捆扎有第二张紧绳413,操作人员可将双手伸入第二手套袋412,并将第二张紧绳413张紧,而不影响密闭效果。车体41上对应第二操作窗口411的位置设置有第二观察窗414,方便操作人员观察车体41内部的情况。

44.车体41外侧设置有第二氮气充气口415,用于给车体41内充入氮气。车体41外侧还安装有第二氧气浓度检测仪416,用于检测车体41内部的含氧浓度。

45.操作人员在车体41内将装有坯体的料盒码放至料架43上,第二气缸46活塞杆伸出,带动套筒422以及料架43从车体41一侧对应开设的出料口418中伸出,车体41开设出料口418的一侧对接有真空烧结炉6,料架43被送至真空烧结炉6中。

46.参照图4,进料组件5包括升降部51和夹持部52,升降部51包括第三气缸511,第三气缸511竖直固接在套筒422背离支座421的一侧上,且第三气缸511对应套筒422设置有两件,两件第三气缸511的活塞杆固定安装有水平设置的连接板512。连接板512的居中位置竖直安装有第四气缸513,第四气缸513活塞杆伸出的方向朝向料架43的一侧。

47.第四气缸513固定连接有支杆514,支杆514远离第四气缸513的一端连接有转轴

515,转轴515开设有凹槽,且凹槽内对应设置有轴承516,支杆514一端伸入转轴515内,并与轴承516对应连接。转轴515的轴身上固定安装有从动轮,从动轮通过皮带连接与转轴515一侧的主动轮进行传动,主动轮固接在旋转电机517的输出轴上。旋转电机517固接在安装座518上,安装座518一端固接在支杆514的杆身上。转轴515远离支杆514的一端固定连接有夹持部52。

48.夹持部52包括支撑座521,支撑座521居中固接在转轴515上,且两侧各有外伸的连臂5211,连臂5211上竖直安装有第五气缸522,第五气缸522的活塞杆伸出方向朝向料架43一侧。第五气缸522的活塞杆固接有齿条523,齿条523两侧对应啮合有齿轮524,齿轮524转动连接在支架上,支架固接在连臂5211一侧。齿轮524的一侧固接有卡爪525,卡爪525用来抓取料架43。第五气缸522驱动齿条523进行竖直方向的直线运动,齿条523两侧的齿轮524啮合进行旋转,从而使卡爪525进行夹紧和松开。卡爪525上设置有弯钩部5251,料架43对应设置有把手431,且把手431居中开设有通槽,卡爪525夹紧时,弯钩部5251嵌入把手431的通槽中,对料架43进行夹持。

49.料架43的尺寸与车体41内两件套筒422的间距对应设置,料架43的长度大于两件套筒422的间距,使料架43能平稳放置在套筒422上;料架43的宽度小于两件套筒422的间距,使料架43在旋转90度后,能从两件套筒422之间通过。

50.第二气缸46带动套筒422进入真空烧结炉6中,料架43和进料组件5随同进入。第五气缸522驱使卡爪525夹紧料架43的把手431,随后第三气缸511的活塞杆伸出,带动料架43脱离套筒422,旋转电机517通过转轴515带动料架43发生90度旋转,之后第四气缸513的活塞杆伸出,通过支杆514和转轴515,带动夹持部52和料架43从两件套筒422的间距中通过,直至料架43的一侧抵接在真空烧结炉6对应的放料区。随后第五气缸522驱使卡爪525张开,第四气缸513和第三气缸511进行复位,第二气缸46驱使套筒422以及进料组件5回缩至车体41内部。

51.本技术实施例的实施原理为:操作人员将钕铁硼坯体在低氧工作环境中装入料盒,随后同料盒一同装入至隔离盒1中,并将隔离盒1转移到外部的过渡车2上;过渡车2上放置好若干个隔离盒1后,将过渡罩3罩设在隔离盒1外,且将过渡罩3、入料车4以及真空烧结炉6进行对应对接。

52.过渡罩3和入料车4中充入氮气进行保护,真空烧结炉6中充入惰性气体。操作人员将隔离盒1中的料盒取出,并放置在传送板312上,随后传送板312伸出过渡罩3,将料盒送入车体41内,车体41两侧的操作人员将传送板312上的料盒码放至料架43上。随后料架43和进料组件5在第二气缸46的带动下,随套筒422一起进入真空烧结炉6中,进料组件5将料架43从套筒422上卸下并放置在真空烧结炉6内对应的放料区。最后进料组件5退回,关闭真空烧结炉6的炉门,开始对钕铁硼坯体进行烧结处理。

53.本技术中隔离盒1也可直接由操作人员搬运至入料车4中,并在入料车4内将隔离盒1中的料盒取出码放在料架43上,进行后续的转运。

54.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1