一种锌铝镁镀层高强钢板及高效生产不同强度级别高强钢板的方法与流程

1.本发明属于热浸镀锌铝镁产品领域,具体涉及一种锌铝镁镀层高强钢板及高效生产不同强度级别高强钢板的方法。

背景技术:

2.目前,新能源发电将日渐替代传统发电模式,而光伏发电作为新能源发电的一种,预计未来逐渐成为未来中国重要的电源之一。作为光伏发电设备的重要组成部分——光伏支架,目前逐渐采用热浸镀锌铝镁材料制造,厚度集中在1.5mm~6.0mm,强度级别集中在350mpa 级、420mpa级、450mpa级、500mpa级、550mpa级。

3.经检索现有技术,具体情况如下:

4.国内公开号为cn 109881079 b的公开了一种《一钢多级镀锌低合金高强钢带及其生产方法》,其成分的质量百分含量为:c 0.06%~0.09%,si≤0.10%, mn 0.70%~0.90%,p≤0.020%,s≤0.010%,als 0.020%~0.050%,nb0.020%~0.035%,ti 0.015%~0.030%,n≤0.0060%,余量为fe和不可避免的杂质;所述钢带的屈服强度级别覆盖300~450mpa。该技术采用低碳低锰的成分设计,避免连铸偏析对产品性能造成影响;较目前应用较多的单nb元素强化的低合金成分设计,本发明采用nb、ti复合强化的设计思路,有效减低了产品的合金成本;该技术钢带屈服强度级别覆盖300~450mpa,能通过生产工艺实现一钢多级,有效地降低了生产成本。但该技术首先添加了nb元素,造成成本较高;其次,该技术不涉及500mpa以上产品的生产控制方法;再者,该技术通过联合控制热轧和镀锌工艺来实现不同强度级别产品的控制,一旦镀锌工序出现异常,无法实现订单高效组产、快速兑现。

5.国内公开号为cn 102676759 a公开了一种《控制退火温度生产390-500mpa 结构级镀锌产品方法》,该发明涉及一种控制退火温度生产390-500mpa结构级镀锌产品方法,属冶金板材生产技术领域。技术方案是:包含清洗、退火炉加热、镀锌及镀后冷却工序,退火炉加热工序包括预热、加热、均热、喷冷环节;其特别之处是:通过温度控制来实现对产品回复再结晶程度的控制,来满足 390-500mpa级不同结构级镀锌产品性能的要求;所述对产品回复再结晶程度的控制是在退火炉加热工序的加热和均热环节完成的,根据结构钢的级别的不同,产品的加热和均热温度不同,产品的退火温度就是产品的加热温度。本发明方法拓宽了现有的生产高牌号结构级镀锌产品的方法,有利于提高结构级镀锌产品的利润空间,增强企业市场竞争力,在满足用户的多种需求的同时,为企业创造可观的经济效益。但该技术只控制加热温度,实现500mpa级别以下强度产品的生产,退火温度已下降到极限,无法满足更高强度的控制要求;而且,440mpa 级以上产品退火温度较低,达不到再结晶温度,板形控制较难,容易产生浪形。

6.其它如国内公开号cn 108914008a、cn 107723607a、cn 103882322a、 cn102787271a、cn 106636948a、cn 102796949a、cn 102212666b、cn 110777290b、

cn107858592a、cn104726772a、cn106148823a、cn108546810a、 cn112899600a等,也公开了不同级别高强钢板的生产方法,但存在以下问题:

7.(1)不同的强度级别通常采用不同的化学成分制造,某些采用c-mn强化,某些采用微合金化强化,这就造成了同一批订单分段、分批次组产,无法实现高效生产,特别光伏用途一般是工程订单,交期较短,而且,生产过程中的异常情况,造成某些订单无法及时交货和补料。

8.(2)550mpa级别产品一般采用两种形式制造:

①

添加较多的合金,造成成本较高,而且工艺控制困难;

②

采用半退火工艺生产,产品韧性不足,成形容易开裂,而且无法与550mpa级别以下实现连续生产,需要较多的过渡卷,无法高效生产,也造成生产成本较高。

技术实现要素:

9.针对上述问题,本发明提供了一种在同种钢成分下高效生产不同强度级别锌铝镁镀层高强钢板的方法,通过单一成分设计,通过控制退火及光整工艺的参数可实现350mp级、420mpa级、450mpa级、500mpa级、550mpa级不同强度级别锌铝镁镀层钢板的高效连续生产。本发明所述技术不仅能实现全流程统一投料、高效组产、无过渡卷连续生产、异常订单快速兑现,而且所生产的钢板强度可精准控制、韧性较好,具有良好的耐腐蚀性和表面质量,符合光伏支架等用途的要求。

10.本发明的目的还在于提供一种350mpa~550mpa级高强钢板,其成分中不添加贵重合金元素,成本低廉,强度范围分布较宽,可满足客户对不同强度级别钢板的需求。

11.本发明的目的还在于提供一种350mpa~550mpa级锌铝镁镀层高强钢板及其生产方法,其成分中不添加贵重合金元素,成本低廉,强度范围分布较宽,耐腐蚀性优异,可满足客户对不同强度级别的耐腐蚀钢板的需求。

12.为实现上述目的,本发明采取的技术方案如下:

13.一种350mpa~550mpa级高强钢板,包括以下质量百分比的化学成分:c: 0.05~0.13%,si:≤0.07%,mn:0.3~0.7%,p:≤0.015%,s:≤0.010%,als: 0.02~0.06%,ti:0.02~0.07%,n:0.001~0.008%,o<0.003%,定义[a]=ti/n,[b]=ti-3.4n-3s,上述成分满足4≤[a]≤13,[b]>0,余量为fe和其它不可避免的杂质。

[0014]

所述350mpa~550mpa级高强钢板优选为包括以下质量百分比的化学成分: c:0.07~0.11%,si:≤0.06%,mn:0.4~0.6%,p:≤0.010%,s:≤0.008%,als: 0.035~0.055%,ti:0.03~0.06%,n:0.002~0.007%,o<0.002%,且满足 6≤[a]≤11,[b]≥0.01,余量为fe和其它不可避免的杂质。

[0015]

所述350mpa~550mpa级高强钢板的金相组织为铁素体+贝氏体、或铁素体+ 贝氏体+珠光体。

[0016]

本发明还提供了一种350mpa~550mpa级锌铝镁镀层高强钢板,包括基板和铝镁镀层,所述基板为上述350mpa~550mpa级高强钢板;所述铝镁镀层的成分及重量百分比为:al:1~7%;mg:0.8~3%,以及总量小于0.1%的ti、si、zr、 b、nb、v、ce、la中的一种或几种元素。

[0017]

所述锌铝镁镀层重量为双面≥275g/m2,以满足光伏支架高耐蚀的要求。

[0018]

本发明还提供了所述350mpa~550mpa级锌铝镁镀层高强钢板的生产方法,将冷轧

基料带钢在连续热浸镀锌铝镁生产线上经退火、热浸镀以及光整工艺生产;

[0019]

所述退火步骤中,预热段时间为t1、加热时间为t2、均热时间为t3、预热温度为t1、加热及均热温度为t2、冷却段冷却速率为v1,定义[c]=t2-t1、[d]=t1/ (t1+t2+t3),上述工艺需满足t2:680~740℃,1/5<[d]<3/10、6≤v1≤50℃/s。

[0020]

所述热浸镀步骤中,钢板入锌锅温度为t3、热浸镀温度为t4、镀后冷却速率为v2,控制t4为400~460℃、-20<t3-t4<0、5℃/s≤v2≤10℃/s。

[0021]

所述光整步骤中,光整延伸率为0.1-1.6%。

[0022]

所述冷轧基料带钢由炼钢、连铸、热轧、冷轧过程制造;所述炼钢步骤中,铁水预处理要求前扒渣和后扒渣,铁水脱硫后s含量≤0.005%,且转炉出钢时控制游离氧量≤150ppm。

[0023]

所述连铸步骤中,浇注温度控制在液相线以上10~15℃,铸坯冷却采取强冷,冷却速度为30~40℃/min。

[0024]

所述热轧步骤中,出炉温度为1200~1250℃,终轧温度为850~900℃,卷取温度为560~600℃。

[0025]

所述冷轧步骤中,冷轧压下率控制为40%~60%。

[0026]

本发明还提供了一种在同种钢成分下高效生产不同强度级别锌铝镁镀层高强钢板的方法,将所述350mpa~550mpa级高强钢板成分的冷轧基板经退火、热浸镀、光整得到;

[0027]

所述退火步骤中,预热段时间为t1、加热时间为t2、均热时间为t3、预热温度为t1、加热温度为t2、冷却段冷却速率为v1,定义[c]=t2-t1、[d]=t1/ (t1+t2+t3),满足1/5<[d]<3/10;且:

[0028]

当t2为720~740℃、[c]>60℃、6≤v1<15℃/s、光整延伸率为0.3~0.5%时,生产得到350mpa级锌铝镁镀层钢板;

[0029]

当t2为700~720℃、10<[c]<30℃、15≤v1<20℃/s、光整延伸率为0.3~0.8%时,生产得到420mpa级锌铝镁镀层钢板;

[0030]

当t2为700~720℃、20<[c]<30℃、20≤v1<25℃/s、光整延伸率为0.8~1.6%时,生产得到450mpa级锌铝镁镀层钢板;

[0031]

当t2为680~700℃、[c]>30℃、25≤v1<40℃/s、光整延伸率为0.1~0.5%时,生产得到500mpa级锌铝镁镀层钢板;

[0032]

当t2为680~700℃、[c]>40℃、40≤v1≤50℃/s、光整延伸率为0.1~0.5%时,生产得到550mpa级锌铝镁镀层钢板。

[0033]

所述热浸镀步骤中,钢板入锌锅温度为t3、热浸镀温度为t4、镀后冷却速率为v2,控制t4为400~460℃、-20<t3-t4<0、5℃/s≤v2≤10℃/s。

[0034]

本发明还提供了由上述方法生产得到的不同强度级别的锌铝镁镀层高强钢板,所述350mpa级锌铝镁镀层钢板的金相组织为铁素体+8~13%贝氏体+5~10%珠光体;所述420mpa级锌铝镁镀层钢板的金相组织为铁素体+15~20%贝氏体;所述450mpa级锌铝镁镀层钢板的金相组织为铁素体+21~28%贝氏体;所述 500mpa级锌铝镁镀层钢板的金相组织为铁素体+30~38%贝氏体;所述550mpa 级锌铝镁镀层钢板的金相组织为铁素体+40~45%贝氏体。

[0035]

所述350mpa级锌铝镁镀层钢板的屈服强度为350~420mpa,a

80

延伸率≥28%;所述

420mpa级锌铝镁镀层钢板的金屈服强度为420~450mpa,a

80

延伸率≥24%;所述450mpa级锌铝镁镀层钢板的屈服强度为450~500mpa,a

80

延伸率≥22%;所述500mpa级锌铝镁镀层钢板的屈服强度为500~550mpa,a

80

延伸率≥18%;所述550mpa级锌铝镁镀层钢板的屈服强度≥550mpa,a

80

延伸率≥16%。

[0036]

本发明还提供了所述350mpa~550mpa级锌铝镁镀层高强钢板作为光伏支架材料的应用。

[0037]

本发明主要基于以下原理:

[0038]

(1)化学成分控制

[0039]

碳(c)控制:c是钢中重要的固溶强化元素,但随着c含量的增加,热浸镀过程中fe-zn反应加剧,使钢板的涂镀性能变坏,c太少时无法与ti形成tic粒子,强化作用无法发挥。因此,本发明中c元素0.05-0.13%,优选地控制为0.07~0.11%。

[0040]

硅(si)控制:si在钢中具有较强的强化作用,si含量太低,强化作用不明显,但si含量过高时,易形成氧化物,不利于酸洗,退火后表面容易形成氧化色,而且还降低钢板的涂镀性。因此,本发明硅元素控制为≤0.07%,优选地控制为≤0.06%。

[0041]

锰(mn)控制:mn是提高强度最有效的元素,但添加过多的mn会增加钢的淬透性,而且,在连铸过程中易导致偏析程度增大,导致带状组织的出现,对塑性、焊接性能、疲劳性能都不利。因此,本发明采取低mn控制,mn元素控制为0.3~0.7%,优选地控制为0.4~0.6%。

[0042]

磷(p)控制:p为钢中不可避免的有害杂质,对钢的冲压性能、冷脆性、二次加工脆性等均有不良影响,应严格控制钢中p元素的含量。因此,本发明的 p元素≤0.015%,优选地控制为≤0.010%。

[0043]

硫(s)控制:s为钢中不可避免的有害杂质,过多的s会与mn形成mns夹杂物、与ti、c形成ti4c2s2夹杂物,严重影响产品的表面质量,且对钢的焊接性能、冷弯性能、韧性均产生不利影响,应严格控制钢中s元素的含量。因此,本发明的s元素控制为≤0.010%,优选地控制为≤0.008%。

[0044]

铝(al)控制:al为了脱氧而添加的,当als含量较少,不能充分发挥其效果;另一方面,由于添加多量的铝容易形成氧化铝夹杂物。因此,本发明的als 元素0.02~0.06%,优选地控制为0.035~0.055%。

[0045]

氮(n)控制:n能提高钢的强度、低温韧性和焊接性,但过高时将与als 形成aln低熔点化合物,aln会在铸坯边部和角部区域奥氏体晶界不断析出,导致板坯局部塑性下降,易产生热裂纹。因此,本发明n元素控制为0.001~0.008%,优选地控制为0.002~0.007%。

[0046]

氧(o)控制:o为钢中不可避免的有害杂质,主要以氧化物系非金属夹杂物的形式存在于钢中,将引起应力集中,导致产生微裂纹,降低韧性,特别是与 ti形成氧化铝夹杂,应严格控制钢中o元素的含量。因此,本发明的o元素控制为<0.003%,优选地控制为<0.002%。

[0047]

ti元素及[a]=ti/n,[b]=ti-3.4n-3s控制:

[0048]

①

ti元素可以细化晶粒,提高钢的强度,但ti元素的活性强,易和钢中的 o、s、n发生反应,将消耗一部分ti,当钢中的有效ti,即公式[b]数值<0时, ti元素已被完全消耗,无法在后续的轧制等过程与c等元素结合,起到析出强化的作用,ti元素较高时造成成本较高,因此,本发明控制ti元素为0.02~0.07%、公式[b]>0,优选地控制ti元素为0.03~

0.06%、公式[b]≥0.01,ti元素能起到理想的强化效果。

[0049]

②

而且,发明人发现当ti/n<4时,tin粒子在凝固时析出较少,细化晶粒作用发挥有限;当ti/n>13时,ti元素与n元素形成的tin粒子显著粗化,不仅在凝固时析出,在热轧轧制过程中也有较多析出,粗大的tin粒子达到微米级别,不仅无法起到抑制奥氏体晶粒长大的作用,细化晶粒的作用无法发挥,还会降低ti在钢中的有利作用。因此,本发明控制4≤[a]≤13,优选地控制为6≤[a]≤11。

[0050]

(2)炼钢、连铸、热轧工艺一体化控制

[0051]

①

本发明在炼钢过程中控制铁水预处理后的s含量≤0.005%以及转炉出钢时游离氧量≤150ppm,以形成较少的ti4c2s2、ti2o3夹杂,增加钢中有效ti的含量,使ti能在钢水凝固及热轧轧制过程中与n、c结合起到强韧化的效果。

[0052]

②

本发明控制连铸过程浇注温度控制在液相线以上10~15℃,铸坯冷却采取强冷,冷却速度为30~40℃/min,以实现tin在凝固时以纳米级粒子析出,同时控制终轧温度为850~900℃,使热轧轧制位于两相区,进而在热轧轧制过程时tin 纳米粒子中钉扎在奥氏体边界,抑制奥氏体的长大,以起到细晶强化的作用,以提高钢板的强韧性。

[0053]

③

本发明控制出炉温度为1200~1250℃,以使一部分tic粒子在高温奥氏体区中析出,形成50nm左右的tic粒子,可起到抑制奥氏体长大,起到细化晶粒的作用,以提高钢板的强韧性,同时控制卷取温度为560~600℃,以使一部分tic以 5nm左右的粒子析出,起到析出强化的作用,以提高钢板的屈服强度,形成铁素体+珠光体+弥散的tin、tic粒子的组织,以在最终成品中形成遗传效应。

[0054]

(3)不同强度级别的锌铝镁镀层钢板控制原理

[0055]

①

在上述热轧态组织的基础上,本发明在冷轧过程中采用中等压下率的工艺,使热轧板达到一定的目标厚度,当冷轧压下率<40%时,在连续退火过程中回复过程较慢,在短时间内无法消除第一类内应力,进而影响再结晶过程,而且,冷变形程度过小时,轧硬板纤维状组织储存能较低,对再结晶的驱动力也就较小,同样影响了再结晶过程;而当冷轧压下率>60%时,因本发明的钢板强度较高,这不仅轧辊损耗大,造成生产成本较高,而且板形控制较为困难,在热浸镀工序易造成边浪、钝化不均等缺陷,而且对轧机的能力提出更高的要求。因此本发明控制冷轧压下率为40~60%,以获得良好的板形、避免热浸镀工序带钢表面缺陷的发生,使轧硬态纤维状组织存在合适的储存能,并抵消部分热轧态细小的tin、tic阻碍退火再结晶过程中位错的移动和晶界的迁移的影响,使连续退火温度控制在一定合适的范围内,即680~740℃。

[0056]

②

在上述成分、热轧、轧硬组织的基础上,本发明通过控制钢板的加热回复、再结晶、冷却相变过程以及光整过程,以获得不同强度的锌铝镁镀层钢板。

[0057]

i带钢以一定的速度经退火炉的预热、加热、均热段完成回复、再结晶过程,回复阶段是钢板组织的位错发生移动的过程,组织形态还是纤维状,强度较高,发明人发现预热时间(t1)占总退火时间(t1+t2+t3)的比例[d]<1/5时,回复过程较短,钢板中的位错结构来不及重组成亚结构,将影响再结晶过程,晶粒度大小受到影响,回复过程对产品强度贡献无法有效体现,不利于不同级别产品强度的控制;当预热时间(t1)占总退火时间(t1+t2+t3)的比例[d]>3/10时,回复阶段较长,回复对强度的贡献已达到最大,无有利作用,同时相对应的再结晶阶段就较短,甚至来不及完全再结晶,钢板的韧性达不到要求,不利于不同强度

级别产品延伸率的控制,因此本发明控制1/5<[d]<3/10。

[0058]

ii炉内冷却阶段对组织类型产生重要影响,根据连续冷却曲线,当冷却速率<6℃/s时,钢板中将形成较多的珠光体组织,贝氏体含量少,达不到最低350mpa 的性能要求,当冷却速率>50℃/s时,钢板中形成过量的上贝氏体组织,影响钢板的韧性,因此,本发明控制炉内冷却段冷却速率为6~50℃/s。

[0059]

iii在上述退火时间控制的基础上,协同控制预热温度与加热、均热温度、冷却速率及光整延伸率,具体地,不同强度级别的钢板控制原理如下:

[0060]

首先,发明人研究发现当加热(均热)温度较高时超过740℃,晶粒再结晶后长大的程度过高,晶粒产生粗化,钢板的屈服强度和延伸率下降程度较大,无法满足性能要求,而低于720℃时,钢板的屈服强度部分会超过420mpa。因此, 350mpa级钢板加热温度控制在720~740℃,使再结晶过程处于大再结晶温度下,在此加热温度下,晶粒的再结晶长大程度较高,屈服强度下降明显,故在预热阶段控制低的回复温度,使组织保持高的位错密度下,维持较高的强度进行再结晶,即控制[d]>60℃。同时,在冷却相变过程中,采取低冷却速率6≤v1< 15℃/s,减小相变过程对强度的影响,使钢板形成铁素体+8~13%贝氏体+5~10%珠光体的组织。而在光整阶段,采取小延伸率(0.3~0.5%)模式平整带钢表面,提高表面质量,即可实现350mpa级产品屈服强度[350~420)mpa、a

80

延伸率≥28%的控制。

[0061]

其次,发明人研究发现当加热(均热)段温度低于700℃时,钢板的性能波动较大,屈服强度部分超过500mpa,部分处于420~500mpa之间,针对此种情况, 420mpa级及450mpa控制加热温度采取中等温度退火,控制在700~720℃。在预热阶段,420mpa级钢板采取高回复温度,使钢板内的位错攀移为亚晶结构,强度提前降低,再结合加热温度的控制,实现窄范围区间强度的控制,即控制5< t2-t1<20℃,同时在冷却段采取低冷却速率15≤v1<20℃/s,使钢板形成铁素体+15~20%贝氏体的组织,而在光整阶段,继续采取小延伸率(0.3~0.8%)模式平整带钢表面,以减轻轧辊损耗,即可实现420mpa级产品屈服强度 [420~450)mpa、a

80

延伸率≥24%的控制。进一步地,450mpa级钢板采取中等回复温度,使钢板内的位错密度保持一定的强度,即控制20<t2-t1<30℃,结合冷却段冷却速率控制在20≤v1<30℃/s,使钢板形成铁素体+21~28%贝氏体的组织,而在光整阶段,采取大延伸率(0.8~1.6%)模式平整带钢,进一步地提高强度,进而满足450mpa级产品屈服强度[450~500)mpa、a

80

延伸率≥22%的控制要求。

[0062]

再者,500mpa、550mpa级钢板加热(均热)段采取低温度退火,即t2控制在680~700摄氏度,同时在预热段采取低回复温度,使钢板再结晶前保持较高的位错密度,以保持较高强度。500mpa钢板控制t2-t1>30℃,且在炉内冷却段采用中等冷却速率25≤v1<40℃/s,使钢板形成铁素体+30~38%贝氏体的组织,同时,在光整段采取低延伸率(0.1~0.5%)模式,以实现板形的良好控制,进而满足500mpa级产品屈服强度[500~550)mpa、a

80

延伸率≥18%的控制。进一步地, 550mpa钢板控制t2-t1>40℃,在炉内冷却段采用大冷却速率40≤v1≤50℃/s,使钢板形成铁素体+40~45%贝氏体的组织,同时,在光整段采取低延伸率 (0.1~0.5%)模式,以实现板形的良好控制,进而满足550mpa级产品屈服强度>550mpa、a

80

延伸率≥16%的控制要求。

[0063]

(4)耐腐蚀性控制原理

[0064]

①

当al含量低于1%、mg含量低于0.8%时,对耐蚀性的贡献不足;当al含量高于

7%、mg高于3%时,带钢表面质量较难控制,因此,本发明控制镀层成分为:al:1~7%;mg:0.8~3%。

[0065]

②

进一步地,本发明加入总量小于0.1%的ti、si、zr、b、nb、v、ce、la 等的一种或几种元素,以提供异质形核点、细化镀层晶粒,进一步地提高钢板的耐腐蚀性。

[0066]

③

进一步地,钢板镀层重量为双面≥275g/m2,以满足光伏支架高耐蚀的要求。

[0067]

④

进一步,当热浸镀温度低于400℃时,将影响锌铝镁镀层相结构的形成,对耐蚀性不利,当热浸镀温度低于460℃,产生较多的锌渣,表面质量难以控制,因此,本发明控制带钢的热浸镀温度为400~460℃。

[0068]

⑤

进一步地,入锌锅温度与热浸镀温度之间需要联合控制,以获得良好的表面质量,当t3温度太低时,将带低锌锅的温度,影响锌铝镁镀层相的形成,当t3温度高于热浸镀温度时,带钢表面云纹较重,影响耐腐蚀性能的均匀性,因此,本发明控制带钢的入锌锅温度与热浸镀温度的关系为:-20<t3-t4<0。

[0069]

⑥

进一步地,当冷却速率过小时(<5℃/s),不利于zn-mgzn2二元合金相的形成,而二元合金相可提高钢板的耐蚀性,因此会对耐腐蚀性能产生不利;当冷却速率过大时(>10℃/s),表面缺陷(如边部斜纹等)产生较多。因此本发明控制镀后冷却速率为:5℃/s≤v2≤10℃/s。

[0070]

本发明通过单一成分设计,联合控制成分、炼钢、连铸及热轧工艺,使热轧组织析出细小弥散的粒子,以实现细晶强化、析出强化的效应,形成基体强化机制,同时联合控制冷轧工艺,使钢板的再结晶温度处于合适的范围,且在连续热浸镀工艺中,联合控制预热、加热、冷却及光整工艺,实现不同的回复、再结晶及相变过程,形成不同的晶粒度大小和组织类型,实现了350mpa级、 420mpa级、450mpa级、500mpa级、550mpa级产品的统一组产、连续生产、订单快速兑现,同时通过热浸镀工艺、成分及镀后冷却工艺的控制,使钢板具有良好的耐腐蚀性和表面质量,符合光伏用途的要求。

附图说明

[0071]

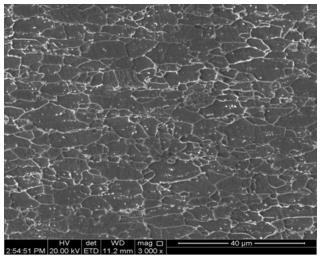

图1为实施例1中钢板预热后的金相组织;

[0072]

图2实施例1中钢板成品金相组织;

[0073]

图3实施例2中钢板预热后的金相组织;

[0074]

图4实施例2中钢板成品金相组织;

[0075]

图5实施例3中钢板预热后的金相组织;

[0076]

图6实施例3中钢板成品金相组织;

[0077]

图7实施例4中钢板预热后的金相组织;

[0078]

图8实施例4成品金相组织;

[0079]

图9实施例5中钢板预热后的金相组织;

[0080]

图10实施例5中钢板成品金相组织;

[0081]

图11实施例2中钢板的sem析出物;

[0082]

图12比较例1中钢板的sem析出物;

[0083]

图13比较例2中钢板的sem析出物;

[0084]

图14实施例2中钢板在中性盐雾3096h后的宏观形貌;

[0085]

图15比较例18中钢板在中性盐雾3096h后的宏观形貌。

具体实施方式

[0086]

一种在同种钢成分下高效生产不同强度级别锌铝镁镀层高强钢板的方法,包括以下步骤:

[0087]

(1)通过炼钢、连铸、热轧、冷轧得到冷轧基料带钢,所述冷轧基料带钢的化学成分及重量百分比为:c:0.05~0.13%,si:≤0.07%,mn:0.3~0.7%,p:≤0.015%,s:≤0.010%,als:0.02~0.06%,ti:0.02~0.07%,n:0.001~0.008%, o<0.003%,定义[a]=ti/n,[b]=ti-3.4n-3s,上述成分满足4≤[a]≤13,[b]>0,余量为fe和其它不可避免的杂质;炼钢步骤中,铁水预处理要求前扒渣和后扒渣,铁水脱硫后s含量≤0.005%,且转炉出钢时控制游离氧量≤150ppm;连铸步骤中,浇注温度控制在液相线以上10~15℃,铸坯冷却采取强冷,冷却速度为 30~40℃/min;热轧步骤中,出炉温度为1200~1250℃,终轧温度为850~900℃,卷取温度为560~600℃;冷轧步骤中,冷轧压下率控制为40%~60%;

[0088]

(2)将冷轧基料带钢在连续热浸镀锌铝镁生产线上经退火、热浸镀以及光整工艺生产得到不同强度级别锌铝镁镀层高强钢板,其中,热浸镀步骤中,钢板入锌锅温度为t3、热浸镀温度为t4、镀后冷却速率为v2,控制t4为400~460℃、-20<t3-t4<0、5℃/s≤v2≤10℃/s;退火步骤中,预热段时间为t1、加热时间为t2、均热时间为t3、预热温度为t1、加热温度为t2、冷却段冷却速率为v1,定义[c]=t2-t1、[d]=t1/(t1+t2+t3);

[0089]

当t2为720~740℃、[c]>60℃、6≤v1<15℃/s、光整延伸率为0.3~0.5%时,生产得到350mpa级锌铝镁镀层钢板;

[0090]

当t2为700~720℃、10<[c]<30℃、15≤v1<20℃/s、光整延伸率为0.3~0.8%时,生产得到420mpa级锌铝镁镀层钢板;

[0091]

当t2为700~720℃、20<[c]<30℃、20≤v1<25℃/s、光整延伸率为0.8~1.6%时,生产得到450mpa级锌铝镁镀层钢板;

[0092]

当t2为680~700℃、[c]>30℃、25≤v1<40℃/s、光整延伸率为0.1~0.5%时,生产得到500mpa级锌铝镁镀层钢板;

[0093]

当t2为680~700℃、[c]>40℃、40≤v1≤50℃/s、光整延伸率为0.1~0.5%时,生产得到550mpa级锌铝镁镀层钢板。

[0094]

下面结合实施例对本发明进行详细说明。

[0095]

各实施例及对比例中的锌铝镁镀层高强钢的成分控制及重量百分比如表1 所示。

[0096]

表1成分控制(%)

[0097]

[0098][0099]

本发明不同强度级别的锌铝镁镀层高强钢的工艺控制如表2所示。

[0100]

表2工艺控制

[0101]

[0102]

[0103][0104]

表3力学性能、组织、表面质量及耐腐蚀性能

[0105]

[0106][0107]

从表1、表2和表3中可知:如果不按照本发明的参数进行控制,即使在同一成分、不同工艺下,或处于不同成分、同一工艺下,均达不到本发明的控制效果,即无法实现本发明的所述的高效生产方法。

[0108]

实施例1中的钢板经退火步骤中的预热段后的金相组织和成品的金相组织分别如图1、图2所示,实施例2中的钢板经退火步骤中的预热段后的金相组织和成品的金相组织分别如图3、图4所示,实施例3中的钢板经退火步骤中的预热段后的金相组织和成品的金相组织分别如图5、图6所示,实施例4中的钢板经退火步骤中的预热段后的金相组织和成品的金相组织分别如图7、图8所示,实施例5中的钢板经退火步骤中的预热段后的金相组织和成品的金相组织分别如图9、图10所示。

[0109]

从图中可知:实施例1中,350mpa级产品预热后的回复组织呈现一定的取向,晶粒还未形成,呈扁平状,具有较高的位错密度,成品组织类型为铁素体+ 贝氏体+珠光体,晶粒度级别为11级。

[0110]

实施例2中,420mpa级产品预热后的回复组织晶粒已呈等轴晶状,形成了亚晶结构,成品组织类型为铁素体+贝氏体,晶粒度级别为12级。

[0111]

实施例3中,450mpa级产品预热后的回复组织晶粒部分已形成,部分仍保持一定的取向,成品组织类型为铁素体+贝氏体,晶粒度级别为12.5级。

[0112]

实施例4中,500mpa及产品预热后的回复组织与450mpa类似,成品组织类型为铁素体+贝氏体,晶粒度级别为13级。

[0113]

实施例5中,550mpa级产品预热后的回复组织呈纤维状,位错密度较高,与轧硬态组织一致,成品组织类型为铁素体+贝氏体,晶粒度级别为13级。

[0114]

实施例2的sem析出物如图11所示,比较例1的sem析出物如图12所示,比较例2的sem析出物如图13所示,从图中可知:实施例2中存在较多的弥散细小的析出物,可以起到强化作用,而比较例1中几乎没有析出物的存在,屈服强度达不到350mpa的要求,比较例2中部分析出物尺寸已达到微米级别,ti的细晶强化作用未发挥,屈服强度达不到350mpa的要求。

[0115]

实施例2在中性盐雾环境下3096h后的宏观形貌如图14所示,比较例18 在中性盐雾环境下3096h后的宏观形貌如图14所示,从图中可知:本发明的实施例在3000h后仍未出现红锈,具有优异的耐蚀性,而比较例18已被完全腐蚀。

[0116]

上述参照实施例对一种锌铝镁镀层高强钢板及高效生产不同强度级别高强钢板的方法进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1