一种防止镍铁基材料铸件开裂的切割方法与流程

本发明属于铸件切割,主要涉及一种防止镍基高温合金材料铸件开裂的切割方法。

背景技术:

1、当前国内外都在积极开发高温材料以提高机组蒸汽参数,提高燃煤电厂汽轮机的进气参数可以显著提高发电效率、降低温室气体排放,创造更高经济效益,而影响汽轮机组进气参数最关键因素是关键部件的本身材料。目前世界上先进的、使用最成熟的材料为620℃用cb2材料,如果主蒸汽温度再进一步提高,对材料要求将更加严苛,现有的630~650℃用铁素体耐热钢材料虽然已经研究出marbn、g115等材料,但仍未使用实际项目中生产制造,究其原因还是成本太高、机组效率提高较低,意义不大,并且高温运行稳定性较差,存在安全隐患。现阶段各国正在研究650~700℃用镍基\镍铁基高温合金材料,以求将机组蒸汽温度提高到650~700℃。据初步计算,将蒸汽温度将提高到700℃,机组的供电效率可达到50%~55%,能够极大降低二氧化碳排放及降低煤炭的消耗,经济效益及环保效益明显。但当前的铁镍基高温合金材料尚处于研制阶段,尤其是生产制造过程中还未形成关键控制要点。材料的生产制造成本约在10~15 万/t,出现严重质量问题将带来极大的损失与质量风险,尤其是镍铁基材料铸件在切割过程中如何防止开裂丞待解决。

技术实现思路

1、本发明的目的是提供一种防止镍铁基材料铸件开裂的切割方法,镍铁基材料铸件材质的化学成分重量百分含量为:c≤0.08%、si≤0.3%、p≤0.028%、s ≤0.01%、cr:15.5~16.5%、mo≤0.6%、cu≤0.2%、al:1.3~1.5%、w≤0.6%、ti:1.9~2.1%、b:0.003~0.006%、fe:40~45%,ni:40~45%,其余为zr、 pb、bi、se、sn、ta、n、o、h等微量杂质元素;由于该材质所含的合金元素种类多、复杂,尤其以cr、ni为主,铸件在浇注后缓慢冷却过程中会析出大量有害项,主要以sigma相、m23c6、η相、γ’相为主,其中sigma相析出量占比最大,根据相关模拟软件理论计算,sigma相最大析出量达到30%,实际生产中由于铸件各部位壁厚尺寸不一致,铸件壁厚大部位凝固冷却过程中会更慢,因而 sigma相析出也更多。sigma相析出后会严重削减材料的塑韧性,并且该材料体收缩率较其他材料较大,凝固收缩过程中会产生较大的铸造应力,切割时受热应力作用极易开裂,影响铸件的质量及增加大量返修成本。基于上述情况,本申请针对该新型镍铁基材料通过控制切割过程及各步骤过程参数,以克服现有技术中切割开裂等问题。

2、一种防止镍铁基材料铸件开裂的切割方法,包括以下步骤:

3、打箱:铸件浇注完成后,测量温度在900℃至1100℃范围内进行打箱,该温度范围高于铸件脆性相析出温度区间,并且留有一定的安全余量,放置打箱至进炉过程中温度降低过多,析出较多的脆性相。

4、退火:将打箱后的铸件置于热处理炉中进行退火处理,以改善铸件材料的塑韧性,同时消除铸造应力,为冒口切割提供较好的切割状态。

5、切割:铸件温度降至400℃以下进行冒口切割,切割过程中铸件温度小于 400℃,防止切割过程中切割区域在脆性温度区间停留时间过长,导致铸件发脆开裂。

6、为了更好地实现本发明,退火步骤过程中首先将热处理炉预热至700℃至 750℃,然后将铸件置于热处理炉中进行退火处理,保证铸件高温进炉退火快速升温,防止由于炉子温度低而降低铸件温度,导致脆性相析出,同时还能降低升温过程中的热应力,降低铸件开裂风险。

7、为了更好地实现本发明,退火步骤过程中铸件装入热处理炉的温度大于 700℃,以满足高于铸件脆性相析出的温度范围,防止析出脆性相。

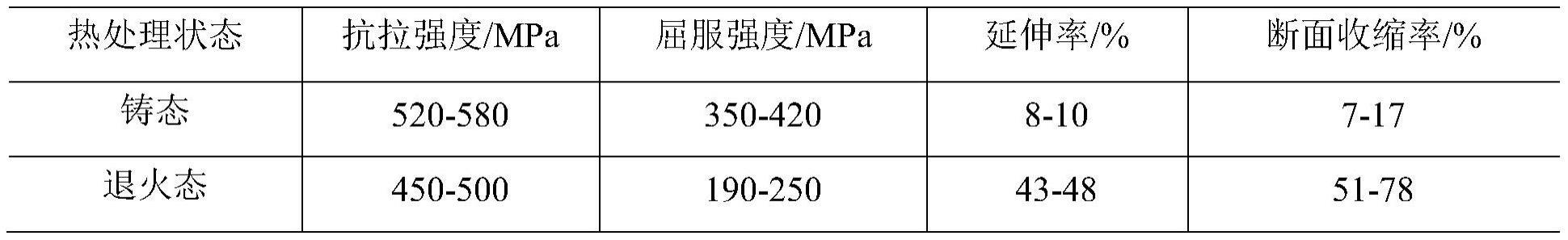

8、为了更好地实现本发明,退火步骤重铸件置于热处理炉中后,先在700℃至 750℃温度范围内保温3h至5h,使铸件整体温度均匀,降低温度差产生热应力;然后采用缓慢升温控制方式,热处理炉升温速率小于等于35℃/h;将铸件升温至1100℃至1200℃之间后进行保温,保温时间为10h至20h,以大幅提高铸件的塑韧性,提高铸件的最佳切割状态。

9、为了更好地实现本发明,退火步骤过程中按照时间10h至20h进行保温后,采取快速冷却措施使铸件的温度快速冷却至400℃以下,再进行切割步骤过程;这样可使铸件退火完成后快速通过脆性区间,使得铸件的温度小于400℃,再进行冒口切割。

10、为了更好地实现本发明,铸件打箱完成后进行落砂处理,落砂时间小于1h,避免铸件温度衰减过多进入脆性区间。

11、为了更好地实现本发明,切割步骤过程中铸件温度保持在400℃以下,切割留量为30mm至50mm,多余留量后续采用小热输入的碳棒+打磨方式进行去除。

12、本申请提供的一种防止镍铁基材料铸件开裂的切割方法,特别涉及一种新型镍铁基材料,改变了现有技术中的切割流程及过程控制参数,提供了完整并且有效的切割方法,严格控制切割各个步骤关键节点的参数值范围,避免铸件经过脆性相析出温度范围,提高铸件的塑韧性,降低应力,防止裂纹产生;其中铸件打箱完成后进行退火处理,以消除铸造应力,为后序进行冒口切割提供较好的切割状态。按照本申请提供的切割方法有效地预防铸件切割开裂,使得铸件制造质量可控,减少返修成本;退火后延伸率显著提高500%左右,塑性改善明显,有效降低开裂风险。

13、

技术特征:

1.一种防止镍铁基材料铸件开裂的切割方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述退火步骤包括,将热处理炉预热至700℃至750℃,然后将铸件置于热处理炉中进行退火处理。

3.根据权利要求2所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述退火步骤包括,铸件装入热处理炉的温度大于700℃。

4.根据权利要求3所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述退火步骤包括,铸件置于热处理炉中后,在700℃至750℃温度范围内保温3h至5h,采用缓慢升温控制方式,将铸件升温至1100℃至1200℃之间后进行保温,保温时间为10h至20h。

5.根据权利要求4所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述退火步骤过程中,热处理炉升温速率小于等于35℃/h。

6.根据权利要求4所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述退火步骤过程中,按照时间10h至20h进行保温后,采取快速冷却措施使铸件的温度快速冷却至400℃以下,再进行切割步骤过程。

7.根据权利要求1所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,铸件打箱完成后进行落砂处理,落砂时间小于1h。

8.根据权利要求1所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述切割步骤包括,切割过程中铸件温度保持在400℃以下。

9.根据权利要求1所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述切割步骤包括,切割留量为30mm至50mm。

10.根据权利要求1所述的防止镍铁基材料铸件开裂的切割方法,其特征在于,所述铸件的化学成分重量百分含量为:c≤0.08%、si≤0.3%、p≤0.028%、s≤0.01%、cr:15.5~16.5%、mo≤0.6%、cu≤0.2%、al:1.3~1.5%、w≤0.6%、ti:1.9~2.1%、b:0.003~0.006%、fe:40~45%,ni:40~45%,其余为微量杂质元素。

技术总结

本发明属于铸件切割技术领域,主要涉及一种防止镍基高温合金材料铸件开裂的切割方法,改变了现有技术中的切割流程及过程控制参数,提供了完整并且有效的切割方法,严格控制切割各个步骤关键节点的参数值范围,避免铸件经过脆性相析出温度范围,提高铸件的塑韧性,降低应力,防止裂纹产生;其中铸件打箱完成后进行退火处理,以消除铸造应力,为后序进行冒口切割提供较好的切割状态。按照本申请提供的切割方法有效地预防铸件切割开裂,使得铸件制造质量可控,减少返修成本;退火后延伸率显著提高500%左右,塑性改善明显,有效降低开裂风险。

技术研发人员:纳学洋,冯周荣,李永新,苏志东,马进,陈婷婷

受保护的技术使用者:共享铸钢有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!