一种含稀土元素的高强度变形铝合金及其制备方法与流程

1.本发明属于变形铝合金制造领域,具体地说是一种含稀土元素的高强度变形铝合金及其制备方法。

背景技术:

2.铝是轻质的金属结构材料,在汽车上应用日益增多。汽车采用铝合金可以减重,同时减少了尾气排放,因此进行铝合金的研究开发对于节约能源、抑制环境污染有着重要意义。但是,铝合金的强度和耐热性能不佳,严重阻碍其在航空航天、军工、汽车及其它行业中的应用,因此提高铝合金的强度和耐热性能是发展铝合金材料的重要课题。

3.现有的铝合金主要从限制位错运动和强化晶界入手,通过适当的合金化,通过引入热稳定性高的第二相、降低元素在铝基体中的扩散速率或者改善晶界结构状态和组织形态等手段来实现提高铝合金热强性和高温蠕变抗力的目的。目前,在所有合金元素中,稀土(re)是提高铝合金性能最有效的合金元素。通过稀土元素合金化的作用,细化铸态组织中的初生相,减少初生第二相的数目,改善初生第二相的分布,在不改变已形成的铝锌镁系铸造合金主要成分的基础上,使铝锌镁合金的原始铸态组织得到改善,有效提高铝锌镁锰系铸造铝合金抗腐蚀性能。

技术实现要素:

4.本发明提供一种含稀土元素的高强度变形铝合金及其制备方法,用以解决现有技术中的缺陷。

5.本发明通过以下技术方案予以实现:

6.一种含稀土元素的高强度变形铝合金,包括如下质量百分比的物质组成:包括如下质量百分比的物质组成:6.0-8.0%的zn,2.5-3.5%的mg,0.3-0.6%的ag和0.2-0.5%的nd,余量为al和杂质。

7.如上所述的一种含稀土元素的高强度变形铝合金,所述的杂质为fe和si。

8.如上所述的一种含稀土元素的高强度变形铝合金,所述的杂质质量小于总质量的0.03%。

9.一种含稀土元素的高强度变形铝合金的制备方法,其特征在于:包括如下步骤:

10.步骤一:按比例称取并将纯铝、纯镁、纯锌与中间合金al-20ag、中间合金al-20nd,预热至150-250℃;

11.步骤二:将纯铝放在刚玉坩埚中随炉预热至200-250℃,保温1-2h;将感应炉升温,加热熔炼;待纯铝块熔化后,将铝熔液温度重新升至720-740℃,向铝熔液中加入提前预热和烘干的中间合金al-20ag与中间合金al-20nd,加入时应使中间合金块迅速进去入液面以下,融化后搅拌均匀;待温度升至740-760℃时,按所述合金成分配比量加入纯锌和纯镁,加入时迅速压入液面以下,待熔化后打捞熔体表面浮渣,搅拌2-5min,使成分均匀;在730-750℃静置30-60min,静置完毕后,打捞熔体表面浮渣,待温度降到690-710℃时,在氩气保护

下,在模具内进行浇铸;

12.步骤三:对步骤二制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度15-20℃/min,加热到460-480℃,保温12-24h,完成后将铸锭空冷至室温;

13.步骤四:将步骤三得到的铝合金铸锭锯切、车皮至合适尺寸,得到直径ф95mm的铸棒备用;

14.步骤五:将步骤四得到的铸棒进行热挤压变形,对铸锭进行热挤压。

15.步骤六:对步骤五得到的铝合金在热处理炉中进行时效处理,时效温度为160-180℃,保温时间为8-12h。

16.如上所述的一种含稀土元素的高强度变形铝合金的制备方法,所述的铝、镁、锌的纯度为99.9%以上,所述的中间合金al-20ag与中间合金al-20nd的纯度为99.5%以上。

17.如上所述的一种含稀土元素的高强度变形铝合金的制备方法,所述的步骤二中,将模具预热至300-350℃,进行浇铸,并在空气中冷却至常温。

18.如上所述的一种含稀土元素的高强度变形铝合金的制备方法,所述的步骤五中,挤压温度430℃-460℃,挤压比22:1,挤压速度2mm/s。

19.本发明的优点是:

20.本发明通过稀土的加入,使合金中的第二相由单一的γ-al2mg3相转变为离散的共晶al2mg3相、针状的al11nd3相、块状的al3nd相和alagnd相。这是由于:1)nd与al的电负性差值大于nd与mg的电负性差值,同时,al-nd相形成温度要高于al2mg3相,所以在凝固过程中优先形成al-nd相;2)由于al-nd相的形成,消耗了合金中的al原子,抑制了al2mg3相的形核和长大,使al2mg3相由沿晶界连续分布变为离散分布。特别是经过热挤压过程,使合金的组织及第二相均得到进一步的细化。

21.本发明采用较为简单的快速挤压的加工工艺,通过合理调控预热温度和挤压温度,实现快速、大挤压比挤压加工,挤压速度最高可达1.5mm/s,平均挤压比10:1,挤压型材表面平整光洁,没有明显的缺陷和裂纹,致密度高。所获得的挤压合金强度超过大部分的7系列变形铝合金。

附图说明:

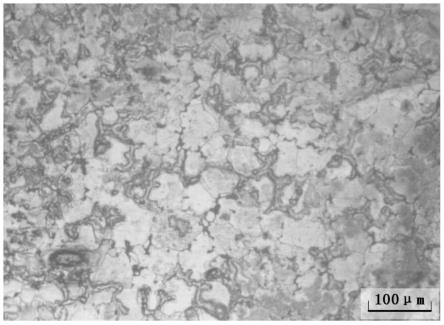

22.图1为实施例1中制备的铝合金的光学显微组织图;

23.图2为实施例2中制备的铝合金的光学显微组织图;

24.图3为实施例3中制备的铝合金的光学显微组织图;

25.图4为实施例4中制备的铝合金的光学显微组织图;

26.图5为实施例5中制备的铝合金的光学显微组织图;

27.图6为本技术各实施例中铝合金的性能检测报告。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

29.实施例1

30.步骤一:按照6.0%的zn,2.5%的mg,0.3%的ag和0.2%的nd,余量为al的质量百分比称取并将纯铝、纯镁、纯锌与中间合金al-20ag与中间合金al-20nd,预热至250℃;

31.步骤二:将纯铝放在刚玉坩埚中随炉预热至250℃,保温2h;将感应炉升温,加热熔炼;待纯铝块熔化后,将铝熔液温度重新升至40℃,向铝熔液中加入提前预热和烘干的中间合金al-20ag与中间合金al-20nd,加入时应使中间合金块迅速进去入液面以下,融化后搅拌均匀;待温度升至760℃时,按所述合金成分配比量加入纯锌和纯镁,加入时迅速压入液面以下,待熔化后打捞熔体表面浮渣,搅拌5min,使成分均匀;在750℃静置30min,静置完毕后,打捞熔体表面浮渣,待温度降到710℃时,在氩气保护下,在模具内进行浇铸;

32.步骤三:对步骤二制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度20℃/min,加热到480℃,保温24h,完成后将铸锭空冷至室温;

33.步骤四:将步骤三得到的铝合金铸锭锯切、车皮至合适尺寸,得到直径ф95mm的铸棒备用;

34.步骤五:将步骤四得到的铸棒进行热挤压变形,对铸锭进行热挤压。

35.步骤六:对步骤五得到的铝合金在热处理炉中进行时效处理,时效温度为180℃,保温时间为8。

36.实施例2

37.步骤一:按照6.5%的zn,2.8%的mg,0.4%的ag和0.3%的nd,余量为al的质量百分比称取并将纯铝、纯镁、纯锌与中间合金al-20ag与中间合金al-20nd,预热至250℃;

38.其它工艺步骤同实施例1。

39.实施例3

40.步骤一:按照7.0%的zn,3.0%的mg,0.5%的ag和0.4%的nd,余量为al的质量百分比称取并将纯铝、纯镁、纯锌与中间合金al-20ag与中间合金al-20nd,预热至250℃;

41.其它工艺步骤同实施例1。

42.实施例4

43.步骤一:按照7.5%的zn,3.5%的mg,0.6%的ag和0.5%的nd,余量为al的质量百分比称取并将纯铝、纯镁、纯锌与中间合金al-20ag与中间合金al-20nd,预热至250℃;

44.其它工艺步骤同实施例1。

45.实施例5

46.步骤一:按照8.0%的zn,3.5%的mg,0.6%的ag和0.5%的nd,余量为al的质量百分比称取并将纯铝、纯镁、纯锌与中间合金al-20ag与中间合金al-20nd,预热至250℃;

47.其它工艺步骤同实施例1.

48.取上述实施例1、2、3、4和5铝合金挤压棒材时效后进行室温拉伸测试实验,测出的性能见表1。为了便于比较,表1中同时给出了普通商用7075挤压t5棒材的力学性能数据:

49.序号抗拉强度(mpa)屈服强度(mpa)延伸率(%)实施例159150510.2实施例26025259.2实施例36155289.7实施例46235319.2实施例56095228.7

70755354888.1

50.表1

51.由表1可见,本发明的合金(实施例1、2、3、4和5)比未添加稀土元素的变形铝合金7075(时效态)具有更高的强度,尤其是屈服强度,显著高于7075铝合金。已能满足大多数工业领域对铝合金承载能力的要求。

52.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1