一种合金铸件的同步加热铸造方法和合金铸件与流程

1.本发明涉及铸造技术领域,尤其是涉及一种合金铸件的同步加热铸造方法和合金铸件。

背景技术:

2.低压涡轮叶片是航空发动机的一种重要转动部件,通常采用熔模精密铸造工艺制备。这种部件的结构特点为叶身壁厚小(中心最厚约3~5mm)、进排气边壁薄(最薄约0.5~0.8mm)、叶片长度和叶片厚度的比高达100:1、榫头厚大但叶身壁薄。显然,这些结构特点均给低压涡轮叶片的铸造成型和冶金质量带来了极大的难度。同时,随着先进航空发动机对结构减重的迫切需求,一些新型轻质高温结构材料例如钛铝合金已被视为低压涡轮叶片的理想替代材料。然而,相对于传统的镍基高温合金材料,新型轻质钛铝合金材料密度低、而且静压头作用下,熔体流动性更差,这些材料特点又进一步增加了低压涡轮叶片铸造成型的难度。由此可见,采用轻质钛铝合金材料进行低压涡轮叶片的精铸成型,难度极大。

3.通常提高浇注温度(熔体温度)或者模壳预热温度,可以改善钛铝合金低压涡轮叶片的精铸成型能力。然而,对于提高熔体温度,由于钛铝合金熔体比较活泼,若熔体温度较高,将加剧熔体与氧化钇耐火材料模壳的反应,导致叶片铸件表面反应层过厚甚至出现皮下气孔,因此不能无限制的提高熔体温度;对于提高模壳预热温度,钛铝合金采用的氧化钇耐火材料耐温1200℃,若再提高模壳预热温度也易增加熔体与耐火材料的反应。

4.目前,钛铝合金低压涡轮叶片的铸造方法包括倾斜浇注方法,先将坩埚和模壳连成一体,之后通过模壳翻转将熔化后的高温熔体快速倾倒到模壳中,省去了漏斗环节,使得进入模壳的熔体保持较高的温度,进而改善了熔体充型能力。

5.此外,增加外力场(例如采用离心铸造或反重力铸造)可显著提高熔体的充型能力,有利于改善钛铝合金低压涡轮叶片的精铸成型能力。通过procast有限元计算采用离心铸造工艺进行低压涡轮叶片的精铸成型,但发现外力场增加了熔体的紊流程度,导致叶片内产生卷入性气孔缺陷。

6.除了上述方法,也可以采用顶注浇注系统进行钛铝合金低压涡轮叶片的精铸成型。综上,采用钛铝合金精铸成型低压涡轮叶片,尽管提出了多种铸造方法,但叶片铸造合格率均不高。为此,需要进一步开发适合钛铝合金低压涡轮叶片的铸造成型工艺。

7.有鉴于此,特提出本发明。

技术实现要素:

8.本发明的第一目的在于提供一种合金铸件的同步加热铸造方法,完全或部分解决了现有技术中存在的合金的熔体流动性差、充型能力差和铸造困难等问题,提高了合金铸件的铸造合格率,尤其是片状合金铸件和/或杆状合金铸件,例如低压涡轮叶片等。

9.本发明的第二目的在于提供一种合金铸件,采用如上所述的合金铸件的铸造方法,使制得的合金铸件,尤其是细长的片状合金铸件和/或杆状铸件,成型完整,质量优良。

10.为了实现本发明的上述目的,特采用以下技术方案:

11.本发明提供了一种合金铸件的同步加热铸造方法,包括如下步骤:

12.(a)将预热后的模壳放置在浇注炉膛内,所述浇注炉膛内设置有加热系统,所述加热系统用于加热所述模壳;

13.(b)在所述浇注炉膛内,所述加热系统的外侧填充预热后的镁砂后,对所述模壳进行加热;

14.(c)当所述模壳的温度达到预设温度时,将合金熔体浇注到所述模壳中;

15.(d)当所述模壳的温度降低到合金的固相线温度以下10~30℃时停止加热;

16.(e)当所述模壳的温度降低500℃以下时,取出所述模壳。

17.本发明还提供了一种合金铸件,采用如上所述的合金铸件的铸造方法铸造制得。

18.与现有技术相比,本发明的有益效果为:

19.本发明提供的合金铸件的铸造方法,通过对预热好的模壳进行浇注前的继续加热和浇注过程中的同步加热,实现了模壳加热与熔体浇注凝固的同时进行,进一步提高了模壳的温度,有利于保证合金熔体的流动性,提高其充型能力;同时通过同步测温监控模壳温度,有利于实现精铸成型的精确控制。

20.相比于传统的浇注炉外的模壳加热的方法,本发明的合金铸件的铸造方法中提高了模壳的温度,延迟了合金熔体凝固的时间,合金熔体的流动性增加,有利于合金熔体的充型;提高了合金铸件的铸造合格率。

21.本发明的合金铸件的铸造方法,可用于制备细长的片状合金铸件和/或杆状合金铸件,尤其适用于制备难成型的叶片的制备,例如采用钛铝合金铸造低压涡轮叶片等。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

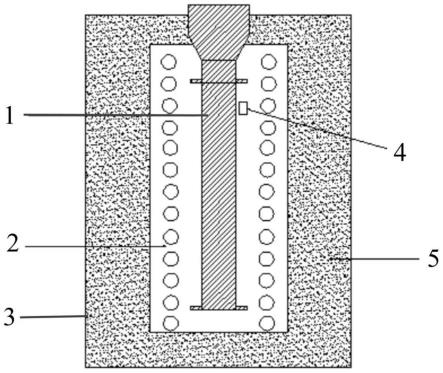

23.图1为本发明实施例1的铸造示意图。

24.图2为本发明对比例1的铸造示意图。

25.图3为本发明的实施例1和对比例1的浇注前模壳的温度与时间的关系曲线。

26.图4为本发明的实施例1和对比例1的浇注后模壳的温度与时间的关系曲线。

27.附图标记:

28.1-模壳;2-加热装置;3-砂箱;4-测温装置;5-镁砂。

具体实施方式

29.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂

或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.下面对本发明实施例的一种合金铸件的铸造方法和合金铸件进行具体说明。

31.参见图1,本发明提供了一种合金铸件的同步加热铸造方法,包括如下步骤:

32.(a)将预热后的模壳1放置在浇注炉膛内,浇注炉膛内设置有加热系统,加热系统用于加热模壳1;

33.(b)在浇注炉膛内,加热系统的外侧填充预热后的镁砂5后,对模壳1进行加热;

34.(c)当模壳1的温度达到预设温度时,将合金熔体浇注到模壳1中;

35.(d)当模壳1的温度降低到合金的固相线温度以下10~30℃时停止加热;

36.(e)当模壳1的温度降低到500℃以下时,取出模壳1。

37.本发明提供的合金铸件的同步加热铸造方法,在合金熔体浇注凝固成型的过程中,对熔体和模壳1进行快速的、高功率的同步加热通,即对预热好的模壳1在浇注前和浇注过程中进行加热,实现了模壳加热与熔体浇注凝固的同时进行,进一步提高了模壳1的温度,有利于改善合金熔体的流动性、提高合金熔体的充型能力、延迟合金熔体凝固的时间;相比于传统的浇注炉外的模壳1加热的方法,提高了合金铸件铸造合格率。

38.本发明提供的合金铸件的同步加热铸造方法适用于多种铸件的铸造成型,更为重要的是,本发明的合金铸件的铸造方法可适用于细长的片状合金铸件与杆状合金铸件,使制得的铸件成型完整;解决了细长的片状合金铸件与杆状合金铸件由于长厚比较大等特定结构特点带来的成型困难的问题。

39.在本发明的一些实施方式中,加热系统包括加热装置2,加热装置2包括电磁感应加热装置和/或电阻加热装置。

40.在本发明的一些实施方式中,加热装置2的功率为4~10kw;典型但非限制性的,例如,加热装置2的功率为4kw、5kw、6kw、7kw、8kw、9kw或者10kw等等。

41.本发明对加热装置的功率不做严格的限定,可根据合金的种类进行调整。高功率的加热装置2,可以缩短模壳1在真空熔炼浇注炉中继续加热的时间,同时有助于浇注过程中的模壳1保温,进而提高流动性较差熔体的充型能力。

42.在本发明的一些实施方式中,当采用电磁感应加热装置和/或电阻加热装置进行加热时,在合金铸件的欠浇和/或冷隔部位对应的模壳1外设置的线圈和/或电阻丝与模壳1外其他部分设置的线圈和/或电阻丝的密度比为1.2~2:1;典型但非限制性的,例如,密度比为1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1或者2:1等等;优选地,密度比为1.5:1。线圈和/或电阻丝的密度比为在加热系统长度方向,有电阻丝部位和无电阻丝部位的长度的比例为电阻丝密度。

43.模壳1外其他部分即为模壳1外除去合金铸件的欠浇和/或冷隔部位对应的模壳1部分,剩余的部分。

44.在合金铸件出现欠浇或冷隔的部位对应的模壳1处,缠绕更高密度的感应线圈或电阻丝,可实现对该部位的进一步加热,有助于减低或消除这些部位出现欠浇和冷隔的风险。

45.在本发明的一些实施方式中,根据经验和/或procast有限元计算得到铸件的浇注系统和浇注工艺,识别出合金铸件欠浇和/或冷隔的部位。

46.procast是一款使用有限元方法(fem)的铸造仿真软件,可以进行浇注,凝固,应力

及微观组织的模拟,将工艺人员的设计方案在计算机上复现,帮助判定其可执行性。

47.在本发明的一些实施方式中,加热系统还包括测温装置4,测温装置4用于测量模壳1的实时温度。

48.在本发明的一些实施方式中,测温装置4包括热电偶测温装置。

49.本发明的合金铸件的铸造方法中,通过同步测温监控模壳1温度,可以为浇注过程的精确控制提供指导,有利于实现精铸成型的精确控制。

50.在本发明的一些实施方式中,步骤(a)中,预热后的模壳1的温度≥800℃;优选地,步骤(a)中,预热后的模壳1的温度为1000~1100℃。

51.在本发明的一些实施方式中,步骤(b)中,预热后的镁砂5的温度≥800℃;优选地,步骤(b)中,预热后的镁砂5的温度为1000~1100℃。

52.在本发明的一些实施方式中,预热包括将模壳1和/或镁砂5进行加热;优选地,加热的温度≥800℃,加热的时间≥2h;更优选地,加热的温度为800~1100℃。

53.在本发明的一些实施方式中,预热包括将模壳1和/或镁砂5在马弗炉中进行加热。

54.对模壳1和/或镁砂5进行预热处理,可以缩短模壳1在真空熔炼浇注炉的炉膛内的加热时间,提高浇注效率。

55.在本发明的一些实施方式中,步骤(c)中,预设温度≥1000℃;优选地,预设温度为1000~1200℃;典型但非限制性的,例如,预设温度为1000℃、1050℃、1100℃、1150℃或者1200℃等等;更优选地,预设温度为1000~1120℃。

56.在本发明的一些实施方式中,步骤(d)中,当模壳1的温度降低到合金的固相线以下10~30℃时停止加热,此时,熔体已经完全凝固,无需继续加热。

57.在本发明的一些实施方式中,合金铸件的材质包括钛铝系金属间化合物合金、铌硅系金属间化合物合金、镍铝系金属间化合物合金和高合金化的镍基高温合金中的至少一种。

58.在本发明的一些具体的实施方式中,合金铸件的材质包括钛铝系金属间化合物合金。

59.钛铝合金(也称钛铝系金属间化合物)是一种新型轻质、高温结构材料,密度仅为镍基合金的50%左右,具有质轻、高比强、耐磨、耐高温和优异的抗氧化性等优点。但是钛铝合金室温塑性低、熔体流动性差、成型性差、收缩率大、铸造成型困难。

60.在本发明的一些实施方式中,当合金铸件的材质为钛铝系金属间化合物合金时,合金铸件的同步加热铸造方法,步骤(c)中,预设温度为1000~1120℃;和/或,步骤(d)中,合金的固相线温度为1520℃。

61.在本发明的一些实施方式中,步骤(b)中,镁砂5的填充高度小于模壳1的浇口杯的高度。

62.在加热装置2外填充预热后的镁砂5有利于整个模壳1的保温,提高热效率。

63.在本发明的一些实施方式中,合金铸件的同步加热铸造方法,还包括:对浇注炉膛进行抽真空处理,当浇注炉膛内的真空度达到预设真空度时,对待浇注的合金进行熔炼,得到合金熔体。

64.在本发明的一些具体实施方式中,浇注炉膛内的真空度<3pa时,对待浇注的合金进行熔炼。

65.在本发明的一些实施方式中,模壳1为熔模型壳;准备好制作模壳的材料,经过制作蜡模、组模、上涂料撒砂、脱蜡、焙烧得到模壳1。

66.在本发明的一些实施方式中,浇注过程中采用的浇注炉包括真空熔炼浇注炉,真空熔炼浇注炉的炉膛用于盛放铸造用的模壳1;真空熔炼浇注炉的炉膛内设置有砂箱3,砂箱3内设置有加热装置2和测温装置4,加热装置2用于对模壳1进行加热,测温装置4用于监测模壳1的实时温度。

67.在本发明的一些实施方式中,将预热后的模壳1安装于真空熔炼浇注炉内的加热装置2中,将测温装置4安装到模壳1外侧,接好加热装置2和测温装置4的电路,所有电路和测温装置4,应做好绝缘和隔热处理,以避免高温的模壳1和镁砂5损坏电路系统。然后,在加热系统的外侧填入预热后的镁砂5,关闭炉门。开启真空系统对浇注炉膛进行抽真空处理,同时开启同步加热系统对模壳进行加热。模壳1从预热完成到关闭真空熔炼浇注炉的炉门的时间≤5min;开始抽真空处理到浇注前的时间≤7min。

68.在本发明的一些实施方式中,测温装置4安装于模壳1外,安装部位通常为铸件不易成型的部位,监控该部位的温度,即刻知道铸件浇注质量如何。

69.在本发明的一些实施方式中还提供了一种合金铸件,采用上述合金铸件的铸造方法铸造制得。

70.在本发明的一些实施方式中,合金铸件包括片状合金铸件和/或杆状铸件;优选地,合金铸件的长度与厚度的比值为100~500:1;更优选地,合金铸件为低压涡轮叶片。

71.低压涡轮叶片是航空发动机的一种重要转动部件,这种部件的结构特点为叶身壁厚小(中心最厚约3~5mm)、进排气边壁薄(最薄约0.5~0.8mm)、榫头厚大但叶身壁薄。结合叶片的结构可以看出,叶片总长与叶身整体壁厚的长厚比为70以上,若以排气边壁厚进行核算,长厚比例达到400以上。从铸造角度来说,这种长厚比极大的薄板状部件,由于难以形成顺序凝固所需的温度梯度以及补缩结构,叶片冶金质量控制的难度极大。同时,考虑到tial合金熔体流动性比传统的钛合金低一个数量级以上,采用这种熔体流动性较差的合金进行这种长厚比极大的薄板状部件的铸造,叶片精铸成型难度极大。

72.本发明的钛铝合金的铸造方法有利于改善钛铝合金低压涡轮叶片的精铸成型能力,解决了采用钛铝合金进行低压涡轮叶片的精铸成型难度大、叶片铸造合格率不高等问题。

73.以下结合实施例对本发明的特征和性能作进一步的详细描述。

74.采用tial合金(ti-48al-2cr-2nb合金)以重力浇注方案进行某航空发动机6级低压涡轮叶片的精铸铸造。

75.航空发动机6级低压涡轮叶片,叶片(含榫头和叶冠)总长度约220mm,其中叶身部位长度约170mm。叶身中部整体厚度约3mm,进气边相对较厚,但排气边较薄,最小厚度约0.5mm,在叶身整体长度方向上,叶片各截面上壁厚基本相同,即叶身在长度方向上无锥度。除叶身外,叶片榫齿部位截面厚度约20mm,叶冠部位的缘板和冠齿壁厚约3mm。结合叶片的结构可以看出,叶片总长220mm与叶身整体壁厚3mm的长厚比例达到73:1,若以排气边壁厚进行核算,长厚比例约为400~450:1。

76.以下实施例提供的钛铝合金铸件的同步加铸造方法均为上述采用ti-48al-2cr-2nb合金制备航空发动机6级低压涡轮叶片的铸造方法,其中模壳1为低压涡轮叶片的熔模

型壳。

77.实施例1

78.本实施例提供的钛铝合金铸件的同步加热铸造方法,包括如下步骤:

79.(a)将预热后温度为1050℃的模壳1放置在加热装置2中,模壳1外侧安装有测温装置4;其中,加热装置2为电阻加热,功率为5kw,电阻丝的密度为1.0,位于真空熔炼浇注炉的炉膛内的砂箱3内;测温装置4为热电偶测温装置。(电阻丝密度为:在加热装置长度方向,有电阻丝部位和无电阻丝部位的长度的比例)

80.(b)在砂箱3内,加热装置2的外侧填充预热后温度为1050℃的镁砂5,然后关闭真空熔炼浇注炉的炉门;开启真空系统、加热装置2和测温装置4,对真空熔炼浇注炉的炉膛进行抽真空处理,同时对模壳1进行加热,并实时监测模壳1的温度。

81.模壳1从预热结束到关闭真空熔炼浇注炉的炉门的时间为3min。

82.当真空熔炼浇注炉的炉膛内的真空度达到<3.0pa时,开始进行钛铝合金熔炼。

83.(c)关闭真空熔炼浇注炉的炉门开始抽真空处理到浇注前的炉内时间为7min;当热电偶测温装置测得模壳1的温度达到1100℃时,将钛铝合金熔体浇注到模壳1中。

84.(d)当热电偶测温装置测得模壳1的温度降低到1490℃时(浇注完成后30s)停止加热;

85.(e)当热电偶测温装置测得模壳1的温度降低到500℃时(浇注完成后40min),拆卸加热装置2和测温装置4,取出模壳1。

86.本实施例制得的钛铝合金铸件(航空发动机6级低压涡轮叶片)的叶片排气边大部分充型完整,仅有一处欠浇圆角,在叶片长度方向上,欠浇深度约为3mm、宽度约为8mm。

87.本实施例的铸造示意图如图1所示。

88.实施例2

89.本实施例提供的钛铝合金铸件的同步加热铸造方法参考实施例1,不同之处在于,在实施例1中的钛铝合金铸件出现欠浇圆角的部位对应的模壳1外(圆角部位长度方向20mm范围内)的电阻丝密度增为1.5,其余部分的电阻丝密度为1.0,加热装置2的功率为5.25kw。

90.本实施例制得的钛铝合金铸件(航空发动机6级低压涡轮叶片)的叶片成型完整,未见欠浇现象。

91.对比例1

92.本对比例提供的钛铝合金铸件的铸造方法,包括如下步骤:

93.(a)将预热后温度为1050℃的模壳1放置在真空熔炼浇注炉的炉膛内的砂箱3内,模壳1外侧安装有测温装置4。

94.(b)在砂箱3内,模壳1的外侧填充预热后温度为1050℃的镁砂5,然后关闭真空熔炼浇注炉的炉门;开启真空系统和测温装置4,对真空熔炼浇注炉的炉膛进行抽真空处理,并实时监测模壳1的温度。

95.模壳1从预热结束到关闭真空熔炼浇注炉的炉门的时间为3min。

96.当真空熔炼浇注炉的炉膛内的真空度<3pa时,开始进行钛铝合金熔炼。

97.(c)关闭真空熔炼浇注炉的炉门开始抽真空处理到熔炼完成时,时间为7min,此时,热电偶测得模壳1的温度为751℃,将钛铝合金熔体浇注到模壳1中;

98.(e)当热电偶测温装置测得模壳1的温度降低到500℃时(浇注完成后40min),拆卸

测温装置4,取出模壳1。

99.本对比例的铸造示意图如图1所示。

100.本对比例制得的钛铝合金铸件(航空发动机6级低压涡轮叶片)的叶片多处出现充型不完整的现象。

101.试验例1

102.实施例1与对比例1中,通过热电偶测温装置对模壳的温度进行实时监测,得到温度与时间的关系曲线。

103.通过热电偶测温装置测得实施例1和对比例1在浇注前30min的模壳的温度。

104.实施例1在浇注前30min的模壳温度为1058℃。对比例1在浇注前30min的模壳温度为783℃;两者相差275℃。

105.通过热电偶测温装置测得实施例1和对比例1在浇注之前的温度和时间的关系曲线,其结果如图3所示。

106.从图3可以看出,在模壳刚装入真空熔炼浇注炉时(time=0),实施例1和对比例1的模壳的温度基本相同;在钛铝合金熔化完成即将浇注前(time=7min),对比例1的模壳温度降低到751℃;实施例1由于启动了加热系统,模壳温度不断上升,模壳温度达到1100℃。实施例1与对比例1的模壳温度相差349℃。

107.通过热电偶测温装置测得实施例1和对比例1在浇注后的温度和时间的关系曲线,其结果如图4所示。

108.实施例1和对比例1在浇注后模壳的温度都不同程度的上升,基本在12~18s时,温度达到最大值,在此之后,模壳温度降低,熔体浇注结束。对于实施例1,由于加热系统未关闭,温度达到最大值的时间比对比例1延后约5s,这说明采用本发明的钛铝合金铸件的铸造方法,熔体凝固的时间被延迟,熔体的流动性增加,这有利于薄壁叶片的充型。

109.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1