一种用于集成显示屏的抛光装置及抛光方法与流程

1.本发明涉及平板抛光技术领域,具体涉及一种用于集成显示屏的抛光装置及抛光方法。

背景技术:

2.平板电脑、高端手机等产品的显示屏,是很精密的部件。通常这些显示屏表面要求抛光到完美无瑕的程度,不允许有划痕等缺陷存在。但是平板电脑、手机等产品在存储、运输以及使用等环节中,显示屏都容易产生划痕,带有划痕的显示屏极大影响了用户使用体验。

3.显示屏上的这些划痕深度大约在几微米,一般无法擦拭去除,需要重新抛光才能去除。但是平板电脑、手机一旦装配完成,拆卸显示屏的时间成本、人力成本都不低,而且,目前的显示屏多为集成度很高的集成显示屏,显示屏通常与显示电路等集成在一起,显示屏无法与集成电路分离,又由于集成电路不能接触抛光液,所以这类显示屏通常无法进行再抛光。

4.这也导致这类显示屏在做好集成电路之后一旦产生划痕等瑕疵,只能报废,用户退货回来之后的平板电脑、手机等也只能报废,造成巨大的浪费和资源消耗。

技术实现要素:

5.为了解决集成显示屏后期无法再抛光和平板电脑显示屏面有瑕疵之后无法再抛光的这一类问题,我们发明了一种使用铁磁性抛光液的集成显示屏抛光装置及其方法,该方法由于使用磁场约束了铁磁性抛光液,使得抛光过程中,抛光液等介质只接触抛光区域,而不会接触到显示屏的其它区域,也即不会接触到抛光屏上的电路部分,该方法也可以对平板电脑等成品的显示屏直接抛光。

6.本发明采用的技术方案为:

7.一种用于集成显示屏的抛光装置,包括xyz三轴机床、设置于xyz三轴机床上用于放置集成显示屏的工作台面、安装在xyz三轴机床上的抛光装置,其特征在于,所述抛光装置包括用于对集成显示屏抛光的磁抛光轮、设置于磁抛光轮一侧的磁场发生器与抛光液喷头,所述抛光液喷头内设置有铁磁性抛光液。

8.进一步地,所述抛光装置还包括使铁磁性抛光液循环利用的抛光液稳定循环系统,所述抛光液稳定循环系统连通抛光液泵出管与抛光液回收管,所述抛光液喷头与抛光液泵出管连通。

9.进一步地,所述抛光装置上还设置有用于探测显示屏位置和姿态及自动调节抛光时的坐标和倾斜补偿的三坐标测头,所述三坐标测头可拆式安装在抛光装置上。

10.进一步地,所述抛光装置上还用于探测划痕的位置及自动设定抛光时路径的ccd成像装置。

11.进一步地,所述铁磁性抛光液按质量份数计算,由以下原料制成:基液100份、改性

锶铁磁粉10-20份、超硬磨料微粉8-16份、表面活性剂5-15份、ph调节剂5-15份、分散剂3-6份、偏钛酸3-6份、乙二胺四乙酸二钠2-4份、高锰酸钾2-4份;

12.所述改性锶铁磁粉由以下步骤制备而成:

13.a)100份锶铁磁粉跟20-40份偶联剂均匀混合,在200-250℃,10-20倍大气压的反应釜内,300-500rpm高速搅拌20-40min处理,得到混合物a;

14.b)将混合物a与10-20份粘结剂、5-10份纳米材料、3-6份加工助剂在高速混料机中充分混合均匀后,得到混合物b;

15.c)将混合物b用双螺杆进行挤出造粒得改性锶铁磁粒,随后将改性锶铁磁粒研磨成平均粒径小于1μm的改性锶铁磁粉。

16.所述基液由去离子水100份、四氢呋喃50份、4-(4-氨基苯基)吗啉-3-酮10-30份组成;

17.所述超硬磨料微粉选自氧化锆、氧化铈、氧化钛中的一种;

18.所述表面活性剂选自十二烷基乙氧基磺基甜菜碱、癸烷基二甲基羟丙基磺基甜菜碱、十八烷基二羟乙基氧化胺中的一种;

19.所述分散剂选自硬脂酸钡、聚苯乙烯、硬脂酸丁酯中的一种;

20.所述偶联剂选自铬络合物偶联剂、硅烷偶联剂、钛酸酯偶联剂中的一种;

21.所述粘结剂选自耐水性氰基丙烯酸酯粘结剂、高粘度氰基丙烯酸酯粘结剂、氰基丙烯酸酯多硫化物粘结剂中的一种;

22.所述纳米材料为碳纳米管;

23.所述加工助剂选自环氧大豆油、软磷脂、乙烯—乙烯基醋酸酯共聚物中的一种;

24.进一步地,用于集成显示屏的铁磁性抛光液的制备方法,其特征在于,包括以下步骤:

25.1)按配比称取改性锶铁磁粉,并分5次逐步等量加入超硬磨料微粉,每次加超硬磨料微粉后手动搅拌5-15min进行混合;超硬磨料微粉全部加完后,再用电动搅拌机搅拌,得到包裹超硬磨料微粉的改性锶铁磁粉混合物a;

26.2)将5-15倍体积的去离子水加入步骤1获得的改性锶铁磁粉混合物a,进行超声搅拌20-40min;在搅拌过程中逐步加入表面活性剂,得到混合液b;

27.3)混合液b中加入配方量的分散剂,继续超声搅拌30-60min,同时50-70℃加热,得到混合液c;

28.4)将上述混合液c减压蒸馏后真空干燥,得到混合粉末d;

29.5)将混合粉末d投入基液中,同时加入偏钛酸、乙二胺四乙酸二钠、高锰酸钾,超声搅拌10-30min,最后加入ph调节剂,将溶液ph调节至3-5之间,得到所述用于集成显示屏的铁磁性抛光液。

30.进一步地,一种采用上述抛光装置及铁磁性抛光液用于集成显示屏的抛光方法,其特征在于,包括以下步骤:(基本配置)

[0031]ⅰ、将显示屏固定在工作台面;

[0032]ⅱ、设定显示屏的位置和屏面高度,设定显示屏上划痕的位置或抛光区域;

[0033]ⅲ、设定抛光轮的高度、抛光轮移动的速度、抛光到边缘时的扩展距离;

[0034]ⅳ、启动抛光装置,抛光到划痕边缘时,抛光轮缓缓抬升;以及进入划痕时,抛光轮

缓慢下降,以获得平滑过渡,提升抛光质量,铁磁性抛光液按设置好的参数进行抛光去除显示屏上的划痕,每次沿划痕抛下去5μm,然后检查划痕是否还存在,若还存在,再抛下去5μm,直至划痕去除,因为无法知道划痕的深度,所以只能这样循环往下抛,直到去除划痕。

[0035]

进一步地,一种采用上述抛光装置及铁磁性抛光液用于集成显示屏的抛光方法,其特征在于,包括以下步骤:(增强配置1)

[0036]ⅰ、将显示屏固定在工作台面;

[0037]ⅱ、使用三坐标测头智能探测并设定显示屏的位置和屏面高度,使用三坐标测头智能探测并设定显示屏上划痕的位置或抛光区域;三坐标测头用于精确探测显示屏的高度位置以及倾斜角度

[0038]ⅲ、设定抛光轮的高度、抛光轮移动的速度、抛光到边缘时的扩展距离,使用三坐标测头通过探测屏面上的三个点感知屏面与台面在x和y两个方向上的倾斜,从而在抛光过程中进行z向的补偿,使得抛光屏上任意点时的抛光轮离工件的高度一致;

[0039]ⅳ、启动抛光装置,抛光到划痕边缘时,抛光轮缓缓抬升;以及进入划痕时,抛光轮缓慢下降,以获得平滑过渡,提升抛光质量;使铁磁性抛光液按设置好的参数进行抛光去除显示屏上的划痕,每次沿划痕抛下去5μm,然后检查划痕是否还存在,若还存在,再抛下去5μm,直至划痕去除,因为无法知道划痕的深度,所以只能这样循环往下抛,直到去除划痕。

[0040]

进一步地,一种采用上述抛光装置及铁磁性抛光液用于集成显示屏的抛光方法,其特征在于,包括以下步骤:(增强配置2)

[0041]ⅰ、将显示屏固定在工作台面;

[0042]ⅱ、使用三坐标测头智能探测并设定显示屏的屏面高度,使用ccd成型装置快速测算并设定显示屏的位置和划痕的位置;

[0043]ⅲ、设定抛光轮的高度、抛光轮移动的速度、抛光到边缘时的扩展距离,使用三坐标测头通过探测屏面上的三个点感知屏面与台面在x和y两个方向上的倾斜,从而在抛光过程中进行z向的补偿,使得抛光屏上任意点时的抛光轮离工件的高度一致;

[0044]ⅳ、启动抛光装置,抛光到划痕边缘时,抛光轮缓缓抬升;以及进入划痕时,抛光轮缓慢下降,以获得平滑过渡,提升抛光质量,铁磁性抛光液按设置好的参数进行抛光去除显示屏上的划痕,每次沿划痕抛下去5μm,然后检查划痕是否还存在,若还存在,再抛下去5μm,直至划痕去除,因为无法知道划痕的深度,所以只能这样循环往下抛,直到去除划痕。

[0045]

进一步地,上述方法在平板电脑等成品的显示屏直接抛光的应用。

[0046]

本发明的有益效果是:

[0047]

一种用于集成显示屏的抛光液、抛光装置及抛光方法,采用了特殊工艺制备而成的铁磁性抛光液,由于使用磁场约束了铁磁性抛光液,使得抛光过程中,抛光液等介质只接触抛光区域,而不会接触到显示屏的其它区域,也即不会接触到抛光屏上的电路部分,该方法也可以对平板电脑等成品的显示屏直接抛光,提高了产品的使用寿命,减少了资源的消耗与浪费。

[0048]

在抛光装置上同时配置三坐标测头和ccd成型装置,ccd成型装置用于测定工件位置和划痕位置,耗时短、效率高;三坐标测头用于精确探测显示屏的高度位置以及倾斜角度;并且,由于屏面与工作平台不会完全平行,有一定的倾斜,使用三坐标测头通过探测屏面上的三个点也能感知屏面与台面在x和y两个方向上的倾斜,从而在抛光过程中进行z向

的补偿,使得抛光屏上任意点时的抛光轮离工件的高度一致,即保证抛光去除效率恒定。

附图说明

[0049]

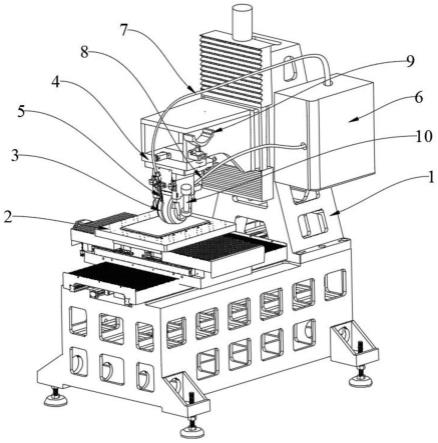

图1为本实施例中用于集成显示屏的抛光装置结构示意图。

[0050]

图中序号:1、xyz三轴机床;2、工作台面;3、磁抛光轮;4、磁场发生器;5、抛光液喷头;6、抛光液稳定循环系统;7、抛光液泵出管;8、抛光液回收管;9、三坐标测头;10、ccd成型装置。

具体实施方式

[0051]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0052]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]

实施例1

[0054]

本实施例介绍了一种用于集成显示屏的抛光装置,如图1所示,抛光装置包括xyz三轴机床1、设置于xyz三轴机床1上用于放置集成显示屏的工作台面2、安装在xyz三轴机床1上的抛光装置,抛光装置包括用于对集成显示屏抛光的磁抛光轮3、设置于磁抛光轮3一侧的磁场发生器4与抛光液喷头5,抛光液喷头5内设置有铁磁性抛光液。

[0055]

本实施例中,抛光装置还包括使铁磁性抛光液循环利用的抛光液稳定循环系统6,抛光液稳定循环系统6连通抛光液泵出管7与抛光液回收管8,抛光液喷头5与抛光液泵出管7连通。

[0056]

本实施例中,抛光装置上还设置有用于探测显示屏位置和姿态及自动调节抛光时的坐标和倾斜补偿的三坐标测头9,三坐标测头9可拆式安装在抛光装置上。

[0057]

本实施例中,抛光装置上还用于探测划痕的位置及自动设定抛光时路径的ccd成像装置。

[0058]

实施例2

[0059]

本实施例对一种用于集成显示屏的抛光液进行介绍。

[0060]

本实施例中,抛光液为铁磁性抛光液,铁磁性抛光液按质量份数计算,由以下原料制成:

[0061]

基液100份

[0062]

改性锶铁磁粉10份

[0063]

超硬磨料微粉8份

[0064]

表面活性剂5份

[0065]

ph调节剂5份

[0066]

分散剂3份

[0067]

偏钛酸3份

[0068]

乙二胺四乙酸二钠2份

[0069]

高锰酸钾2份

[0070]

改性锶铁磁粉由以下步骤制备而成:

[0071]

a)100份锶铁磁粉跟20份偶联剂均匀混合,在200-℃,10倍大气压的反应釜内,300rpm高速搅拌20min处理,得到混合物a;

[0072]

b)将混合物a与10份粘结剂、5份纳米材料、3份加工助剂在高速混料机中充分混合均匀后,得到混合物b;

[0073]

c)将混合物b用双螺杆进行挤出造粒得改性锶铁磁粒,随后将改性锶铁磁粒研磨成平均粒径小于1μm的改性锶铁磁粉。

[0074]

基液由去离子水100份、四氢呋喃50份、4-(4-氨基苯基)吗啉-3-酮10份组成。

[0075]

超硬磨料微粉选自氧化锆。

[0076]

表面活性剂选自十二烷基乙氧基磺基甜菜碱。

[0077]

分散剂选自硬脂酸钡。

[0078]

偶联剂选自铬络合物偶联剂。

[0079]

粘结剂选自耐水性氰基丙烯酸酯粘结剂。

[0080]

纳米材料为碳纳米管。

[0081]

加工助剂选自环氧大豆油。

[0082]

上述用于集成显示屏的铁磁性抛光液的制备方法,包括以下步骤:

[0083]

1)按配比称取改性锶铁磁粉,并分5次逐步等量加入超硬磨料微粉,每次加超硬磨料微粉后手动搅拌5min进行混合;超硬磨料微粉全部加完后,再用电动搅拌机搅拌,得到包裹超硬磨料微粉的改性锶铁磁粉混合物a;

[0084]

2)将5倍体积的去离子水加入步骤1获得的改性锶铁磁粉混合物a,进行超声搅拌20min;在搅拌过程中逐步加入表面活性剂,得到混合液b;

[0085]

3)混合液b中加入配方量的分散剂,继续超声搅拌30min,同时50℃加热,得到混合液c;

[0086]

4)将上述混合液c减压蒸馏后真空干燥,得到混合粉末d;

[0087]

5)将混合粉末d投入基液中,同时加入偏钛酸、乙二胺四乙酸二钠、高锰酸钾,超声搅拌10min,最后加入ph调节剂,将溶液ph调节至3,得到用于集成显示屏的铁磁性抛光液。

[0088]

实施例3

[0089]

本实施例介绍了一种采用实施例1中的抛光装置与实施例2中的铁磁性抛光液用于集成显示屏的抛光方法,包括以下步骤:(基本配置)

[0090]ⅰ、将显示屏固定在工作台面2;

[0091]ⅱ、设定显示屏的位置和屏面高度,设定显示屏上划痕的位置或抛光区域;

[0092]ⅲ、设定抛光轮的高度、抛光轮移动的速度、抛光到边缘时的扩展距离;

[0093]ⅳ、启动抛光装置,抛光到划痕边缘时,抛光轮缓缓抬升;以及进入划痕时,抛光轮缓慢下降,以获得平滑过渡,提升抛光质量,铁磁性抛光液按设置好的参数进行抛光去除显示屏上的划痕,每次沿划痕抛下去5μm,然后检查划痕是否还存在,若还存在,再抛下去5μm,直至划痕去除,因为无法知道划痕的深度,所以只能这样循环往下抛,直到去除划痕。

[0094]

作为优选的设置,一种采用上述抛光装置及铁磁性抛光液用于集成显示屏的抛光方法,包括以下步骤:(增强配置1)

[0095]ⅰ、将显示屏固定在工作台面2;

[0096]ⅱ、使用三坐标测头9智能探测并设定显示屏的位置和屏面高度,使用三坐标测头9智能探测并设定显示屏上划痕的位置或抛光区域;三坐标测头9用于精确探测显示屏的高度位置以及倾斜角度

[0097]ⅲ、设定抛光轮的高度、抛光轮移动的速度、抛光到边缘时的扩展距离,使用三坐标测头9通过探测屏面上的三个点感知屏面与台面在x和y两个方向上的倾斜,从而在抛光过程中进行z向的补偿,使得抛光屏上任意点时的抛光轮离工件的高度一致;

[0098]ⅳ、启动抛光装置,抛光到划痕边缘时,抛光轮缓缓抬升;以及进入划痕时,抛光轮缓慢下降,以获得平滑过渡,提升抛光质量,铁磁性抛光液按设置好的参数进行抛光去除显示屏上的划痕,每次沿划痕抛下去5μm,然后检查划痕是否还存在,若还存在,再抛下去5μm,直至划痕去除,因为无法知道划痕的深度,所以只能这样循环往下抛,直到去除划痕。

[0099]

由于成像ccd难于精确测定显示屏的高度位置以及倾斜角度,因此,最好的装置还是同时配置三坐标测头和成像ccd;ccd用于测定工件位置和划痕位置,耗时短、效率高;三坐标测头用于精确探测显示屏的高度位置以及倾斜角度。

[0100]

采用上述抛光装置及铁磁性抛光液用于集成显示屏的抛光方法,包括以下步骤:(增强配置2)

[0101]ⅰ、将显示屏固定在工作台面2;

[0102]ⅱ、使用三坐标测头9智能探测并设定显示屏的屏面高度,使用ccd成型装置10快速测算并设定显示屏的位置和划痕的位置;

[0103]ⅲ、设定抛光轮的高度、抛光轮移动的速度、抛光到边缘时的扩展距离,使用三坐标测头9通过探测屏面上的三个点感知屏面与台面在x和y两个方向上的倾斜,从而在抛光过程中进行z向的补偿,使得抛光屏上任意点时的抛光轮离工件的高度一致;

[0104]ⅳ、启动抛光装置,抛光到划痕边缘时,抛光轮缓缓抬升;以及进入划痕时,抛光轮缓慢下降,以获得平滑过渡,提升抛光质量,铁磁性抛光液按设置好的参数进行抛光去除显示屏上的划痕,每次沿划痕抛下去5μm,然后检查划痕是否还存在,若还存在,再抛下去5μm,直至划痕去除,因为无法知道划痕的深度,所以只能这样循环往下抛,直到去除划痕。

[0105]

上述方法在平板电脑等成品的显示屏直接抛光的应用。

[0106]

本实施例中,一种用于集成显示屏的抛光液、抛光装置及抛光方法,采用了特殊工艺制备而成的铁磁性抛光液,由于使用磁场约束了铁磁性抛光液,使得抛光过程中,抛光液等介质只接触抛光区域,而不会接触到显示屏的其它区域,也即不会接触到抛光屏上的电路部分,该方法也可以对平板电脑等成品的显示屏直接抛光。

[0107]

在抛光装置上同时配置三坐标测头9和ccd成型装置10,ccd成型装置10用于测定工件位置和划痕位置,耗时短、效率高;三坐标测头9用于精确探测显示屏的高度位置以及倾斜角度;并且,由于屏面与工作平台不会完全平行,有一定的倾斜,使用三坐标测头9通过探测屏面上的三个点也能感知屏面与台面在x和y两个方向上的倾斜,从而在抛光过程中进行z向的补偿,使得抛光屏上任意点时的抛光轮离工件的高度一致,即保证抛光去除效率恒定。

[0108]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1