一种复杂金属产品的负压式冷冻砂型铸造装置及方法

1.本发明属于铸造技术的领域;具体涉及到一种复杂金属产品的负压式冷冻砂型铸造装置及方法。

背景技术:

2.统砂型铸造工艺存在工序多、生产环境差、资源浪费大、废弃物排放多等突出问题。为了实现绿色可持续发展,铸造行业亟待转型升级。因此,国内外相关研究学者开发了绿色冷冻砂型铸造新技术,提高了资料回收率,降低了污染,提高提高铸件品质及性能,实现了传统铸造工艺绿色化突破与变革。

3.冷冻砂型铸造技术其原理是利用纯水做砂型铸造用粘结剂,预混适量水分的型砂颗粒,通过低温冻结后形成砂坯然后通过数字化切削装置进行减材制造,或者用水做粘接剂采用砂型3dp打印技术制成砂型,经浇注熔体获得铸件的铸造技术。冷冻砂型铸造技术具有绿色环保、废砂可直接回收利用、铸件组织致密、力学性能优异等优点。但利用冷冻砂型进行金属铸造过程中,冷冻砂型表面在接触高温熔体时易产生大量水汽,导致铸件出现气孔、夹杂等缺陷,并且在较低的温度下,冷冻砂型中高温熔体充型流速变慢,导致复杂薄壁型腔无法完全充型,上述问题限制了冷冻砂型在制备更复杂金属结构件的应用。

4.综上所述,现有的冷冻砂型铸造技术存在铸造过程中难以高效成形表面和内部质量好、组织致密的复杂薄壁金属铸坯。因此,针对目前制备方法存在的问题,开发一种新型的冷冻砂型铸造装置与方法,高效地生产出表面光洁度好、组织致密及综合性能优异的复杂形状金属铸坯,具有十分重要的意义。

技术实现要素:

5.为解决上述问题,本发明公开了一种复杂金属产品的负压式冷冻砂型铸造方法,可以解决利用冷冻砂型在浇注高温金属熔体的过程中产生大量水汽无法及时排出,充型困难,导致铸件产生气孔、夹杂和充不满等缺陷的问题,并且通过对冒口区域进行抽气,通过计算机控制系统控制吸入气体量的大小,使冷冻砂型型腔内部的熔体流速加快、更易充型、也拓宽了采用冷冻砂型制备更复杂构件的应用;采用负压式冷冻砂型铸造技术使得铸件具有更高的力学性能、组织更细密、含气量更少,减少气孔、夹杂等缺陷。

6.一种复杂金属产品的负压式冷冻砂型铸造装置,包括真空罩、冷却结构、制冷装置、冷冻砂型和抽气泵;真空罩的内腔从内到外依次设有冷冻砂型、耐热结构和制冷结构;其中耐热结构的内壁上设有若干个气孔;其中制冷装置用于调节控制冷却结构的温度;其中冷却管盘绕在冷却结构上; 所冷冻砂型的底部设置在定位装置上;冷冻砂芯设在冷冻砂型内;定位装置的下方设有排水通道;其中排水通道与排水装置连接固定;冷却砂型的型腔分别设有冒口区域和浇道;浇道与浇口杯相通连接;所述浇口杯上设有密封盖;冒口区域通过导气管与抽抽气泵连接;其中抽气泵与抽气控制装置连接。

7.一种复杂金属产品的负压式冷冻砂型铸造方法,包括以下步骤:

步骤1:将冷冻砂型放置在浇铸箱的定位装置上,将浇口杯与真空罩、冷却结构接触的地方用胶泥密封起来,待冷冻砂型定位好之后,打开制冷装置,冷却气体通过冷却管使冷冻砂型处于一个低温环境,温度控制在-5℃~0℃,保存冷冻砂型直至浇注结束;步骤2:浇注开始之前,浇口杯用密封盖密封,然后将抽气泵打开,由于冒口区域与外面的抽气泵用导气管连接,通过抽气控制装置预设减压速度500pa/s,此时慢慢抽气使得冷冻砂型内部处于一个负压环境,待抽气泵工作一段时间后,且冷冻砂型空腔内部达到一定负压后,抽气控制装置暂停抽气,使之冷冻砂型空腔内部负压平衡,负压值保持在-20~-40kpa;步骤3:此时高温熔体通过浇口杯注入冷冻砂型的型腔内,抽气泵仍继续工作,直至浇铸完成;步骤4:由于冷冻砂型遇到高温熔体会释放大量的水蒸气、水蒸气会遇到冷却结构冷凝成水滴,并通过排水装置与抽气控制装置连接,通过抽气及时将冷凝水排出;最后关闭抽气泵、关闭制冷装置,冷冻砂型自行溃散;打开冷冻砂箱,取出铸件。

8.本发明进一步改进在于:所述导气管的直径为1~15mm,所述导气管采用耐高温材质。

9.本发明进一步改进在于:所述制冷装置温度控制在-15℃~0℃,使冷冻砂型具有足够的强度,浇注时不易溃散。

10.本发明进一步改进在于:冷却结构内层由铜板组成,外层由保温层构成;并且通过冷却管盘绕,形成一个冷冻腔,为冷冻砂型提供低温环境。

11.本发明进一步改进在于:位于冷冻砂型的外部还设有一层耐热结构,共有4个面,每个面通有个通气孔。

12.本发明进一步改进在于:采用的冷冻砂型和位于冷冻砂型内内的冷冻砂芯是采用冷冻打印或冷冻切削技术制备;是用纯水作为铸造砂型所用的水基粘接剂,经过与型砂混合,通过低温冻结形成砂胚,在经过冷冻切削工艺制备成冷冻砂型。

13.本发明进一步改进在于:所述的浇铸杯与真空罩、冷却结构、耐热结构的接触部分采用胶泥密封。

14.本发明进一步改进在于:所述的抽气控制装置经过plc控制系统控制。

15.本发明的有益效果:1、本发明的一种复杂金属产品的负压式冷冻砂型铸造方法,使得金属熔体中的气体在浇铸的过程中由于负压的作用而不断的被吸收到导流管冒口区域的无金属熔体区域,将有助于减少金属熔体中的气体含量、获得高质量的金属铸坯。

16.2、本发明的一种负压式冷冻砂型铸造方法通过计算机控制系统控制排气装置,实现负压平衡与抽气速率恒定,能适应更复杂金属铸件的浇铸。

17.3、本发明由于冒口区域及型腔内部处于一个负压环境,将会使金属熔体在冷冻砂型中流速变快,当浇铸复杂构件时使得高温熔体快速充型。

18.4、本发明由于采用冷冻砂型浇铸,熔体充型过程中存在很大的过冷度,成形铸件组织细小、致密,力学性能优异。

[0019] 5、本发明通过浇铸零件后打开进气装置,可使得冷冻砂型自行溃散,自动回收废砂,并且冷冻砂型是由水作为粘接剂,溃散后可以回收再利用、实现绿色铸造。

附图说明

[0020]

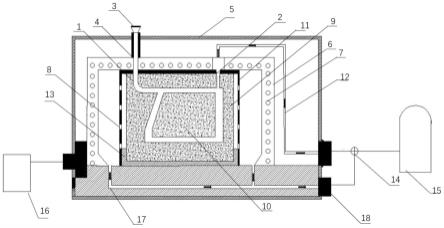

图1、一种复杂金属产品的负压式冷冻铸造方法的装置截面示意图;图2、冷却结构中冷却管的排布示意图;附图标记列表:其中,1-浇道、2-冒口区域、3-密封盖、4-浇口杯、5-真空罩、6-冷却结构、7-冷却管、8-气孔、9-冷冻砂型、10-冷冻砂芯、11-耐热结构、12-导气管、13-定位装置、14-抽气控制装置、15-抽气泵、16-制冷装置、17-排水通道、18-排水装置。

具体实施方式

[0021]

下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

[0022]

如图1和2所示,以下是通过具体实例验证一种复杂金属产品的负压式冷冻铸造方法。

[0023]

采用冷冻砂型是预混质量分数4%水的100目硅砂颗粒在-20℃制备,冷冻砂型的抗拉强度为1.1mpa左右,透气性为68,所浇铸的铸件为铸造铝合金a356,铸造铝合金a356通过熔化炉融化为720℃的熔体;浇铸开始前,首先将冷冻砂型放置在定位装置13上,打开制冷装置16,通过向冷却管7通入冷却气体,温度控制在-15℃左右,为冷冻砂型浇注提供低温环境。浇口杯用密封盖3密封,抽气泵15中预设减压速度500pa/s,开启抽气系统13对冒口区域2及冷冻砂型空腔部分进行抽气,使冷冻砂型型腔内部产生负压,浇铸开始时,关闭制冷装置16通过调节抽气控制装置14,使得负压恒定在-40kpa,保压时间10min,当熔融a356铸造铝合金充型完毕,通过调节抽气控制装置14暂停抽气,其中在熔体充型的过程中所产生的水汽通过冷却结构6冷凝成水滴,通过排水装置18将水排出,待冷冻砂型自然溃散后,较传统的树脂砂铸件可获得ct8级、具有表面光亮、组织细密、气体含量低的优质a356铸造铝合金铸件。其性能对比如下表1表1性能对比本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1