一种铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺

一种铝合金精炼用功能化有序大孔(

≦

1 mm)石墨转子的控制合成工艺

技术领域

1.本发明涉及一种新型石墨复合材料制备技术,具体涉及一种铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺。

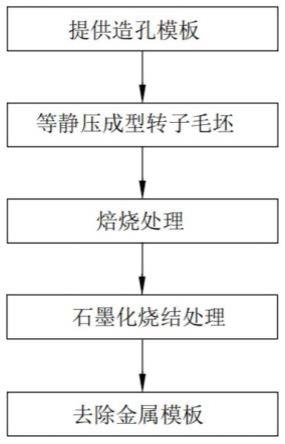

背景技术:

2.高纯致密石墨材料具有高温力学性能优异、抗热震性好及耐腐蚀等优点,因而在冶金等领域得到广泛的应用。例如,铝加工业普遍选用高纯致密石墨材料制备具有规则孔道结构的石墨转子,将其作为除氢装置的关键部件净化铝熔体。

3.石墨转子净化铝熔体的效果主要取决于其内部孔道结构及孔径大小等,这是因为合理分布的孔道结构可以有效地避免石墨转子喷嘴喷入铝熔体的气体熔剂(n2等)出现“合泡”现象;而孔径越小,经石墨转子喷嘴射入铝熔体的气体熔剂(n2等)所形成的气泡直径也越小,该气泡被旋转的石墨转子进一步破碎后,弥散化的效果也越好,越有利于铝液中氢高效的扩散进入气泡,并随气泡上浮而被带出液面。

4.因此,如何有效地控制孔道结构及孔径大小,制备更小孔径喷嘴的石墨转子具有重要意义。然而,受到现有加工技术水平限制,在直径≧200mm的石墨转子上加工孔径≦1mm的喷嘴存在极大困难,导致传统石墨转子喷嘴形成的气泡直径较大,除氢效率低。

技术实现要素:

5.针对上述背景技术中提出的问题,本发明提供一种铝合金精炼用功能化有序大孔(≦1 mm)石墨转子的控制合成工艺,其能够制备得到具有有序大孔(≦1mm)结构的石墨转子。

6.为达到上述目的,本发明所采用的技术方案是:一种铝合金精炼用功能化有序大孔(≦1 mm)石墨转子的控制合成工艺,包括以下步骤:

7.提供造孔模板:造孔模板包括主干、环绕连接于主干周缘的多组枝干及连接于多组枝干相对主干一端的环形镂空体,主干呈中空柱体结构,采用有机材料作为成型主干的材料,环形镂空体通过多个连接杆拼接构成,采用金属作为成型枝干及环形镂空体的材料;

8.等静压成型转子毛坯:将焦粉与所述造孔模板装入模具包套中,通过等静压成型得到转子毛坯;

9.焙烧处理:将转子毛坯放入焙烧炉内烧结,使转子毛坯转变为碳化复合材料;

10.石墨化烧结处理:将碳化复合材料放入石墨化炉内进行石墨化烧结,使碳化复合材料转变为石墨复合材料;

11.去除金属模板:将石墨复合材料浸渍在腐蚀液中,以去除金属材质的环形镂空体及金属材质的枝干,从而在石墨复合材料内部获得有序阵列的大孔结构。

12.由于采用上述技术方案,本发明具有以下有益效果:

13.1、上述铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺,其利用

造孔模板承担在石墨转子内部“造孔”的功能,填充入焦粉中,等静压制成致密的转子毛坯,经过焙烧和石墨化后,去除造孔模板,可在石墨复合材料内部形成有序大孔结构,从而实现造孔功能,且其于石墨复合材料内部形成的孔结构的孔径大小由造孔模板的尺寸参数决定,进而可通过调节造孔模板的尺寸来方便地实现对石墨复合材料内部形成的孔结构的孔径大小进行调节,以实现在石墨复合材料内部形成孔径≦1mm的大孔,在此基础上,将该功能化石墨复合材料应用于小喷嘴孔径(≦1mm)石墨转子的开发,从而突破现有技术水平的瓶颈,以进一步提升铝熔体的品质。

14.虽然,传统模板法也可制备出具有一定孔隙体积占比和力学性能的多孔网络结构,但是其存在以下弊端:1)传统模板法难以依据石墨转子喷嘴尺寸、分布位置、数量等特征,精确加工出具有特定孔隙体积占比和孔径的网络结构;2)整体刚性差等不足。本发明采用的造孔模板,基于石墨转子喷嘴结构特点,采用轴树结构的造孔模板对石墨材料内部进行填充,当去除造孔模板后,造孔模板的主干形成石墨转子的主气道,环形镂空体构成的树冠部分形成石墨转子的喷嘴,枝干形成石墨转子内部连通喷嘴与主气道的通气支路,其共同组成石墨转子内部的气体通道。通过对造孔模板的主干、环形镂空体、枝干的尺寸参数的设置,能够达到精准调控石墨转子喷嘴的孔间距、孔径尺寸、开孔位置等目的,从而满足了石墨转子对更小喷嘴孔径的需求,且能够方便地对石墨转子内部的孔隙体积占比进行控制,在于石墨转子内部形成多孔结构的同时,也确保得到的石墨材料整体刚性较大,以满足石墨转子的使用要求。

15.2、上述铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺,其造孔模板的主干通过顶空心圆柱、n个中间空心圆柱和底空心圆柱依次套装构成,环形镂空体通过连接杆构成的八面体通过三维阵列及布尔运算的方式在空间上堆积拼接构成,且主干、环形镂空体与枝干插接连接,其通过改变中间空心圆柱的数量能够方便地对主干长度进行调节,而通过对调节连接杆构成的八面体的堆积方向及数量,能够方便地对环形镂空体的半径及高度等尺寸进行调节,进而使造孔模板能够适用于不同大小尺寸的石墨转子的造孔需求。

16.3、上述铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺,其采用有机材料作为成型主干的材料,且主干为呈中空柱体结构,在石墨材料焙烧、石墨化过程中,其能够消除石墨复合材料制备过程中的热应力,防止石墨复合材料开裂,提高成品的合格率。环形镂空体去除后于石墨复合材料内形成石墨转子的喷嘴,由于石墨转子的喷嘴的孔径较小 (≦1mm),导致构成环形镂空体的连接杆直径也较小,为满足“轴树”结构的刚性及去除便利的需要,构成环形镂空体的连接杆和枝干均采用金属材质的粉体制备。

附图说明

17.图1为本发明实施方式的铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺的流程图;

18.图2为待制备石墨转子的结构示意图;

19.图3为本发明实施例中转子毛坯的结构示意图;

20.图4为本发明实施例中造孔模板的俯视结构图;

21.图5为本发明实施例中造孔模板的立体结构图;

22.图6为图5所示造孔模板中主干的立体结构图;

23.图7为图5所示主干中间空心圆柱的立体结构图;

24.图8为图7所示中间空心圆柱在另一视角的立体结构图;

25.图9为图5所示主干中顶空心圆柱在另一视角的立体结构图;

26.图10为图5所示主干中底空心圆柱的立体结构图;

27.图11为图5所示造孔模板中环形镂空体的立体结构图;

28.图12为本发明实施例的环形镂空体中八面体的结构示意图;

29.图13为本发明实施例的环形镂空体于装配球形节点处的结构示意图;

30.图14为本发明实施例的环形镂空体部分结构的放大图;

31.图15为图5所示造孔模板中枝干的结构示意图;

32.图16为本发明实施例1制备得到的环形镂空体的部分结构实物图;

33.图17为本发明实施例1制备得到的枝干的实物图;

34.图18为本发明实施例1制备得到的主干的实物图;

35.图19为本发明实施例1制备得到的造孔模板的实物图;

36.图20为本发明实施例1经过等静压成型得到的转子毛坯的实物图;

37.图21为本发明实施例1的转子毛坯经过烧结得到的碳化复合材料图;

38.图22为石墨/ti基模板界面形貌图;

39.图23为本发明实施例1制备得到的石墨复合材料内部组织的x光检测图像。

40.主要元件符号说明

41.100、造孔模板;10、主干;11、顶空心圆柱;112、第一轴孔;114、第一套接槽;116、第一安装槽;13、中间空心圆柱;131、圆柱主体;132、插接凸柱;133、第二套接槽;134、第二轴孔;135、第二安装槽;15、底空心圆柱;151、圆柱本体;152、连接凸柱;154、第三轴孔;155、第三安装槽;16、中空腔体;17、安装通道;18、定位凸起;19、定位槽;30、枝干;32、分枝杆;321、v形杆;323、第二连杆;34、第一连杆;50、环形镂空体;51、连接杆;53、扇环树冠区;54、扇环侧枝区;55、球形节点;56、装配球形节点;57、装配孔;200、石墨转子;210、转子主体;230、叶轮;250、喷嘴;300、转子毛坯。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

44.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

45.请一并参见图1、图4至图15,本发明提供一种铝合金精炼用功能化有序大孔(≦1mm) 石墨转子的控制合成工艺,包括以下步骤:

46.步骤s1,提供造孔模板100:造孔模板100采用轴树结构,包括主干10、环绕连接于主干10周缘的多组枝干30及连接于多组枝干30相对主干10一端的环形镂空体50,主干10 呈中空圆柱结构,其采用有机材料作为成型主干10的材料;环形镂空体50通过多个连接杆 51拼接构成,采用金属材料作为成型枝干30及环形镂空体50的材料。

47.具体地,主干10通过顶空心圆柱11、n个中间空心圆柱13和底空心圆柱15依次套装构成。中间空心圆柱13的数量n可根据主干10的设计长度进行设置。其中,顶空心圆柱11 内贯通开设有第一轴孔112、第一套接槽114及第一安装槽116,第一轴孔112及第一套接槽 114沿顶空心圆柱11的轴向同轴设置并相互连通,第一套接槽114的孔径大于第一轴孔112 的孔径;第一安装槽116凹设于顶空心圆柱11朝向中间空心圆柱13的底面并沿顶空心圆柱 11的径向延伸且与第一套接槽114连通。在本实施方式中,第一安装槽116的数量为多个,多个第一安装槽116环绕顶空心圆柱11的轴向间隔设置。

48.中间空心圆柱13包括圆柱主体131及凸设于圆柱主体131顶面上的插接凸柱132,圆柱主体131内沿轴向贯通开设有第二套接槽133,插接凸柱132内沿轴向贯通开设有第二轴孔 134,第二轴孔134与第二套接槽133同轴设置并相互连通,第二轴孔134的孔径小于第二套接槽133的孔径以形成台阶孔;圆柱主体131的相对两端面上均凹设有第二安装槽135,其中,较靠近插接凸柱132的第二安装槽135沿圆柱主体131的径向延伸并贯通插接凸柱132 的周壁以与台阶孔连通;位于圆柱主体131背向插接凸柱132一侧的第二安装槽135沿圆柱主体131的径向延伸并与台阶孔的第二套接槽133连通。在本实施方式中,圆柱主体131的相对两端面上均凹设有多个第二安装槽135,多个第二安装槽135环绕中间空心圆柱13的轴向间隔设置。

49.底空心圆柱15包括圆柱本体151及凸设于圆柱本体151顶面上的连接凸柱152,底空心圆柱15上设有第三轴孔154及第三安装槽155,第三轴孔154沿底空心圆柱15的轴向贯通圆柱本体151及连接凸柱152;第三安装槽155凹设于圆柱本体151靠近插接凸柱132的端面上并沿圆柱本体151的径向延伸以贯通连接凸柱152,从而与第三轴孔154连通。在本实施方式中,第三安装槽155的数量为多个,多个第三安装槽155环绕底空心圆柱15的轴向间隔设置。

50.主干10通过顶空心圆柱11、n个中间空心圆柱13和底空心圆柱15依次套装构成,具体为:中间空心圆柱13的插接凸柱132插设于上一级中间空心圆柱13的第二套接槽133中,以将n个中间空心圆柱13依次套接在一起以形成一中空的柱体;顶空心圆柱11与底空心圆柱15分别位于所述柱体的相对两端,顶空心圆柱11通过第一套接槽114套接于位于所述柱体一端的中间空心圆柱13的插接凸柱132上,底空心圆柱15的连接凸柱152插接于位于所述柱体另一端的中间空心圆柱13的第二套接槽133中;第一轴孔112、n个中间空心圆柱13 的第二轴孔134、第三轴孔154依次连通以形成主干10的中空腔体16;在本实施例中,第一轴孔112、第二轴孔134与第三轴孔154的孔径大致相同。相邻的两个第二安装槽135、相邻的第一安装槽116与第二安装槽135及相邻的第三安装槽155与第二安装槽135分别围成供枝干30

插接的安装通道17,安装通道17与主干10的中空腔体16连通。

51.在本实施方式中,围成第二套接槽133及第一套接槽114的周壁上均还设有定位凸起18,插接凸柱132及连接凸柱152的外周壁上均凹设有定位槽19,定位凸起18能够与对应的定位槽19插接配合,从而在主干10装配过程中对顶空心圆柱11、中间空心圆柱13和底空心圆柱15定位,提高装配效率及精度。

52.在本实施方式中,环形镂空体50包括多个扇环树冠区53及连接在相邻两个扇环树冠区 53之间的扇环侧枝区54,扇环树冠区53的半径大于扇环侧枝区54的半径,扇环树冠区53 和扇环侧枝区54均是通过连接杆51构成的八面体通过三维阵列及布尔运算的方式在空间上堆积拼接构成,八面体由八根与水平面夹角α≧40

°

的连接杆51组成,连接杆51的交汇处采用球形节点55连接,其中,环形镂空体50内环面上球形节点55,即位于环形镂空体50最内侧上的球形节点55构成装配球形节点56,装配球形节点56上开设有装配孔57,枝干30 相对主干10的一端插设于对应的装配孔57中。

53.在本实施方式中,造孔模板100对应安装通道17设有n+1组枝干30,多组枝干30沿主干10的轴向间隔排列;每一组枝干30中的多个枝干30环绕主干10的周向均匀间隔分布,每一枝干30包括分枝杆32及多根第一连杆34,多根第一连杆34沿主干10的周向等角度间隔排列,分枝杆32包括多个沿主干10的周向依次连接的v形杆321及一端与v形杆321的开口端连接的第二连杆323,v形杆321的尖端与第一连杆34的一端连接,第二连杆323的另一端插接于装配球形节点56的装配孔57中,以通过装配球形节点56的装配孔57与环形镂空体50连接;第一连杆34的另一端插接于对应的安装通道17内。

54.本实施方式中,依据石墨转子喷嘴尺寸、分布位置、数量、内部孔道结构等几何特征,优选“轴树”结构构建用于石墨材料内部造孔的造孔模板100,其中:将石墨转子内的中心通气区域(即石墨转子的主通气道)视为“轴树”的主干10,用于承担通气枢纽功能;“轴树”的环形镂空体50视为“轴树”的树冠部分,树冠部分承担终端喷嘴功能;将从主干10到达树冠所途经的路径,视为“轴树”结构的枝干30,枝干30承担通气支路功能。使用时,气体熔剂(n2或ar等)由“轴树”主干10形成的主通气道出发可以经由枝干30形成的通气支路到达石墨转子的任何一个终端喷嘴,形成气体通道。

55.在本实施方式中,造孔模板100采用3d打印技术成型制作,其具体可包括以下步骤:

56.步骤s11,依据待制作石墨转子的尺寸参数确定造孔模板100的尺寸参数,具体地,其包括以下步骤:

57.确定石墨转子毛坯的外形尺寸:请一并参见图1及图2,石墨转子200通常包括转子本体210及均匀间隔设于转子本体210外周的若干叶轮230,以使得石墨转子200外周面呈凹凸面形状,石墨转子200外周面间隔设有若干终端喷嘴250。

58.设石墨转子200直径为d1和石墨转子200的总高度为h1,制作在转子毛坯300时,在石墨转子200各个外形轮廓表面增加相应的加工余量d’=5~10mm,同时考虑装夹的需求,预留高度余量h’=150~300mm。在此基础上,分别根据式(1)和(2)确定转子毛坯300的外形尺寸参数直径d2和高度h2(图3):

59.d2=d1+d’=d1+5~10(mm)

ꢀꢀꢀ

(1)

60.h2=h1+h’=h1+150~300(mm)

ꢀꢀꢀ

(2)

61.以待制备的石墨转子的参数确定环形镂空体50区域的位置:例如,可以石墨转子200外径d1及(0.6~0.75)

·

d1的尺寸为直径绘制圆环,石墨转子200的叶轮轮廓与所绘制的两个圆环相交,石墨转子200的叶轮轮廓与两个圆环围成的区域视为环形镂空体50所处的区域;

62.优选石墨转子喷嘴孔径,即连接杆51外径的取值范围:转子喷嘴孔径是在石墨材料内部构建孔壁结构的重要功能性参数,在单位面积喷嘴数量相同的条件下,喷嘴孔径过大,会使得孔壁间距过小,导致石墨材料组织疏松,抗氧化性能及力学强度变差;而喷嘴孔径过小,会引起“轴树”结构成型困难且刚度较差,且在石墨转子使用过程,易于被堵塞,导致气体熔剂(n2或ar等)无法有效地输送。为了便于“轴树”结构成型及充分发挥转子净化铝熔体的性能,依据下式(3)优选喷嘴孔径d

nozzle:

63.d

nozzle

=0.2~0.8mm

ꢀꢀꢀ

(3)

64.树冠结构尺寸参数的确定:

65.在本实施方式中,为了避免形成悬垂结构,采用八面体作为基本单元构建树冠结构,该基本单元由八个与水平面夹角α=40

°

~55

°

(临界成型角)的连接杆51组成,以规避树冠结构因存在悬垂结构,导致3d技术成型失效的问题。

66.八面体单元的连接杆51直径d

cylin

取值范围由式(4)确定:

67.d

cylin

=d

nozzle

=0.2~0.8mm

ꢀꢀꢀ

(4)

68.在连接杆51汇交处,创建作为次级配气枢纽的球形节点55,以确保各分支气路的通畅。球形节点55的直径d

sphere

=2~3mm(图12)。在树冠结构所处的区域,通过三维阵列及布尔运算的方式,将八面体单元在空间上堆积,即可生成树冠结构数学模型(图11)。

69.为了实现树冠与枝干30的组装,在树冠内侧设计装配球形节点56,装配球形节点56的侧向设置有装配孔57。考虑到侧向设置的装配孔57采用3d技术成型时,会产生形位误差,且该形位误差随着装配孔57数量的增多而增大,为确保装配孔57功能的实现,装配孔57的孔径d

assem

由式(5)确定:

70.d

assem

≈3

·dcylin

+0.15mm

ꢀꢀꢀ

(5)

71.枝干30尺寸参数的确定:

72.考虑到枝干30在整个网络体系中的气体分配功能,造孔模板100包括沿主干10的轴向间隔排列的多组枝干30,并可使v形杆321与第二连杆323的外径大致相同,第一连杆34 的外径大于v形杆321与第二连杆323的外径。为了将气体熔剂(n2或ar等)合理由枝干 30向树冠末端分配,同时,兼顾减小枝干30体积,以增大石墨转子相应区域组织致密性的需要,第一连杆34直径d

stem

和长度l

stem

的设计分别由式(6)和式(7)确定:

73.d

stem

=(3.5~4.5)

·dcylin

ꢀꢀꢀ

(6)

74.l

stem

=(0.2~0.3)

·

d1ꢀꢀꢀ

(7)

75.通过将分枝杆32插入装配孔57,即可完成枝干30与树冠的组装。同理,为满足气体合理分配,分枝杆32中v形杆321与第二连杆323的直径d

branch

由式(8)确定:

76.d

branch

=(2~3)

·dcylin

ꢀꢀꢀ

(8)

77.主干10尺寸参数的设计:主干10的外径及内径等尺寸可根据需要进行设计,其属于现有技术,为省略篇幅,这里不再赘述。

78.优选石墨转子毛坯300内部孔隙的体积占比:

79.在同等喷嘴孔径的条件下,石墨转子孔隙体积占比越大,其喷嘴的数量越多,生成的气泡也越多,有助于提升铝熔体的净化效果。然而,孔隙体积占比过大,会引起组织疏松,导致采用石墨材料制备的石墨转子,其抗氧化性能和力学性能下降。为了兼顾石墨转子喷嘴数量、抗氧化性能和力学性能的需求,优选孔隙体积占比为0.02~0.05。

80.验证石墨转子毛坯内部孔隙的体积占比:

81.由下式(9)、式(10)和式(11)分别计算转子毛坯的体积v1、“轴树”模板的体积v model

和转子毛坯内部孔隙的体积占比φ,其中,主干10、环形镂空体50和枝干30的体积分别采用v

trunk

、v

hollow

和v

branch

表示:

[0082]v1

=π

·d22

·

h2/4

ꢀꢀꢀ

(9)

[0083]vmodel

=(0.75~0.8)

·vtrunk

+v

hollow

+v

branch

ꢀꢀꢀ

(10)

[0084]

φ=v

model

/v1ꢀꢀꢀ

(11)

[0085]

式中,v

trunk

为主干体积,v

hollow

为环形镂空体的体积,v

branch

为枝干体积(本实施例的造孔模板100采用3d建模,因此,v

trunk

、v

hollow

和v

branch

的值可以直接在软件中获得)。如果φ数值不位于区间[0.02,0.05]中,则修改设计造孔模板100的尺寸,直至孔隙体积占比φ数值位于区间[0.02,0.05]中。

[0086]

步骤s12,造孔模板100材质的确定:

[0087]

其中,为满足“轴树”结构的刚性及(酸蚀)去除便利的需要,环形镂空体50和枝干30 均采用金属材质的粉体制备。对于圆柱状石墨材料而言,随着枝干30向主干10的中心区域汇集,单位体积金属材质枝干30的占比增大,会导致金属材质枝干30与石墨材料本体之间的热应力急剧增加,进而会在石墨材料内部引发裂纹,造成石墨材料报废。为了消除石墨材料中心区域的应力集中,优选光敏树脂c-uv 9400作为成型主干10的材料,其原理是:

[0088]

(1)石墨材料焙烧过程中,随着有机成分沥青等脱水去除,石墨颗粒收缩并与金属材质环形镂空体50和金属材质枝干30的外壁紧密贴合,从而在石墨材料内部形成孔壁。同时,光敏树脂c-uv 9400材质发生热解碳化,即光敏树脂c-uv 9400制作的主干10受热过程中,光敏树脂材料发生软化-分解-脱水-挥发,直至残留碳化物,因分解-脱水-挥发失去较大质量,使得主干10的体积v

trunk

锐减至20~25%以下,在石墨材料内形成空腔,该空腔为受热膨胀的金属材质环形镂空体50和金属材质枝干30提供了自由伸展的空间,从而消除了大部分热应力,确保了石墨材料焙烧后的完整性;此外,在焙烧过程中,光敏树脂c-uv 9400能够沿沥青挥发形成的孔道排出,故使得主干10的挥发过程得以顺利进行。

[0089]

(2)在高温石墨化(温度≧3073k)环节中,随着温度的升高超过金属的熔点,金属材质环形镂空体50和金属材质枝干30液化,金属熔体流入主干10热解碳化形成的空腔。炉冷期间,随着温度下降,金属材质环形镂空体50和金属材质枝干30凝固。由于环形镂空体 50和枝干30的形状发生改变,使得环形镂空体50和枝干30在孔壁处与石墨材料脱离接触。此外,主干10为中空圆柱状,在高温焙烧及石墨化过程中,中空圆柱状的主干10其内部应力场分布均匀,防止毛坯内部残余应力过大导致制备过程不可控。

[0090]

步骤s13,采用3d打印制备环形镂空体50和枝干30,其具体包括以下步骤:

[0091]

步骤a,金属粉末预处理:用陶瓷器皿承装粒径为15~53μm的金属粉末,随后,将陶瓷器皿放入真空烘箱,加热至温度373k保温2h,将烘干的金属粉末取出,用200~280目筛网筛分后,备用。

[0092]

步骤b,金属3d打印准备:采用粉末床激光熔化(slm)金属3d打印设备成型环形镂空体50和枝干30,具体地,将钛合金基板材质喷砂处理后,安装入成型缸;接着,成型缸下降一个层厚(30~60μm),供粉缸则相应地上升一个层厚;刮刀将供粉缸的粉末刮至成型缸内,在钛合金基板表面均匀铺上一层的金属粉末,多余的粉末刮至回收缸;随后,钛合金基板预热至330~350k,将高纯ar气通入成型室内,同时,控制成型室内含氧量低于0.1%。

[0093]

步骤c,环形镂空体50和枝干30的金属3d成型参数确定:

[0094]

将环形镂空体50和枝干30的三维模型导入专用的数据处理软件进行切片、路径规划和打印参数处理,制作可以加工的数据工程。针对环形镂空体50和枝干30的细小特征,优选的工艺参数为:激光扫描功率200~300w;光斑直径80~100μm;扫描速度800~1500mm/s;扫描间距为100μm;层厚30~60μm;

[0095]

步骤d,金属3d成型环形镂空体50和枝干30:

[0096]

待3d打印设备的氧含量、基板温度、惰性气体等参数达到设定的条件后,点击开始按钮启动打印。在扫描振镜的控制下,激光束依据环形镂空体50和枝干30的当前层截面形状进行快速扫描金属粉末,使其熔化

→

凝固形成熔覆层。随着环形镂空体50和枝干30的当前层扫描完毕,钛合金基板下降一个层厚,供粉缸相应地上升一个层厚。由刮刀在基板上再次铺一层金属粉末,然后进行环形镂空体50和枝干30的下一层扫描,重复上述过程,直至环形镂空体50和枝干30成型结束。

[0097]

步骤e,环形镂空体50和枝干30的后处理

[0098]

将成型得到的环形镂空体50和枝干30放入真空炉中加热至温度923~1123k保温2~4 h,以消除内部应力。随炉空冷后,取出,将环形镂空体50和枝干30从钛合金基板上切除分离。

[0099]

步骤s13,采用3d打印制备主干10,其具体包括以下步骤:

[0100]

步骤s131,主干10光固化成型参数的确定:

[0101]

将主干10的三维模型转化为stl格式的文件导出,接着,采用特定的切片软件对该stl 文件的模型进行切片处理,获得主干10的截面层数据,再将该数据导入sla光固化打印机系统,由系统设计扫描路径,并精确控制激光扫描器和升降台的运动轨迹。针对主干10的几何特征,优选的工艺参数为:轮廓扫描速度8000mm/s;填充扫描速度2000mm/s;支撑扫描速度2000mm/s;跳跨速度30000mm/s;工作台进给速度5mm/s。

[0102]

步骤s132,光固化成型主干10

[0103]

通过扫描器将激光光束按设计的扫描路径投射到液态光敏树脂中,使特定区域的树脂固化形成主干10的一个截面层;随后,升降台下降一个截面层厚,并使树脂流动覆盖在固化层上,再由激光固化主干10的下一个截面层;重复上述流程,直至层层叠加构成主干10实体。

[0104]

步骤s14,装配异质材料耦合的“轴树”模板

[0105]

将金属材质枝干30与金属材质环形镂空体50、光敏树脂主干10进行组装,即可获得异质材料耦合的“轴树”造孔模板100。

[0106]

步骤s2,等静压成型转子毛坯:将焦粉与造孔模板100装入模具包套中,通过等静压成型得到转子毛坯。

[0107]

在步骤s2中,合理设计模具包套是确保获得尺寸、形状准确的转子毛坯的关键因

素。考虑到在成型过程中,模具包套将压力传递给其内部填充的石墨粉末,石墨粉末受压后,体积会发生收缩行为。为确保等静压成型后,转子毛坯尺寸满足要求,模具包套内径d3和高度 h3的尺寸分别由式(12)和(13)确定:

[0108]

d3=(1.25~1.5)

·

d2ꢀꢀꢀ

(12)

[0109]

h3=(1.25~1.5)

·

h2ꢀꢀꢀ

(13)

[0110]

在本实施方式中,在等静压成型转子毛坯的步骤前,还包括对焦粉进行预处理的步骤:采用雷蒙磨机将焦粉进行粉碎研磨处理,以获得粒度为5~12μm的焦粉;选用沥青为粘接剂,将沥青与焦粉按照预设比例配粉,并将配粉混合均匀。为了减少生坯废品,将沥青与焦粉优选按照质量比2:8~3:7的比例范围配粉。为了减小沥青中有机成分因受热分解挥发对石墨复合材料的成品率造成的影响作用,采用捏合机将配粉进行充分地混合均匀,并确定混捏过程的温度和混捏时间等关键工艺参数。具体如下:将沥青与焦粉的配粉放到捏合机内加热至温度433~513k,混合40~80min;取出混料后,采用压辊机将混料轧成厚度1~3mm的薄片,反复轧制2~4次;待薄片晾干后,再次采用雷蒙磨机将薄片粉碎磨成粒径5~12μm混料,备用。

[0111]

将焦粉与造孔模板100装入模具包套中,具体包括以下步骤:依据石墨转子喷嘴和转子毛坯的空间位置关系,将适量的混料填充入模具包套;接着,通过机械振实使混料平整;然后,将造孔模板100放入模具包套,对正居中。接着,再将混料填充入模具包套,并均匀地覆盖造孔模板100,直至装满模具包套。随后,将模具包套密封,并再次机械振实。

[0112]

等静压成型转子毛坯包括以下步骤:

[0113]

首先,对装有焦粉及造孔模板100的模具包套进行抽真空除气处理,真空度≦0.75mpa,以克服装料后模具包套的松软状态;

[0114]

其次,将模具包套置入高压缸,期间,为了兼顾混合粉料中气体的顺利逸出及避免毛坯成型过程中因受力不均衡而导致表面出现裂纹的状况,优选1~3mpa/s的速率对模具包套施加等静压至150~300mpa,并保压10~30min,以确保毛坯组织致密,避免组织内部出现分层、断裂等现象。

[0115]

然后,为了更进一步控制毛坯质量,避免因模具包套弹性恢复导致毛坯产生开裂分层,采用1~3mpa/s的速率进行降压,使压力降至常压,随后,脱模,即可获得转子毛坯。

[0116]

步骤s3,焙烧处理:将转子毛坯放入焙烧炉内烧结,使转子毛坯转变为碳化复合材料,并在烧结固化过程使转子毛坯含有的有机挥发物排出。

[0117]

在步骤s3中,将转子毛坯放入焙烧炉内烧结。为保证混料充分烧结固化,从而在与金属材质模板接触的界面部位形成孔壁,并使固化过程的有机挥发物充分排出;同时,也为了避免升温速率过快,造成转子毛坯内外温度不均匀而导致毛坯出现裂纹;优选的烧结工艺具体如下:首先,以5~15k/min的升温速率,由室温加热至373~423k,保温0.5~1h,促使沥青充分地挥发;接着,以5~10k/min的升温速率,加热至573~633k,保温1~1.5h,促使沥青有机成分充分地分解;然后,以1~3k/h的升温速率,加热至923~1023k,保温2~5h;随后,以2~5k/h的升温速率,加热至1123~1278k,保温192~240h,促使沥青充分碳化;

[0118]

最后,为了避免降温速率过快,造成毛坯内外温度不均匀而导致毛坯出现裂纹,优选≦50 k/h的速率降温,直至温度降至室温,视为毛坯的焙烧处理结束。此时,转子毛坯转变碳化复合材料。

[0119]

步骤s4,石墨化烧结处理:将碳化复合材料放入石墨化炉内进行石墨化烧结,使碳化复合材料转变为石墨复合材料。烧结过程中,为了避免升温速率过快,造成碳化复合材料内外温度不均匀而导致复合材料出现裂纹,优选的石墨化烧结工艺如下:以5~15k/min的升温速率,由室温加热至1473~1773k,保温30~60min。接着,以2~5k/min的升温速率,加热至 2473~3073k,保温60~120min;最后,为了避免降温速率过快,造成复合材料内外温度不均匀而导致复合材料出现裂纹,优选≦50k/h的速率降温,直至温度降至室温,视为碳化复合材料的石墨化处理过程完毕。此时,碳化复合材料转变石墨复合材料。

[0120]

步骤s5,石墨复合材料内部组织的x光观察

[0121]

采用x光机对石墨复合材料内部组织进行三维观察,准确标识出石墨复合材料内部金属材质环形镂空体50所处的位置。

[0122]

步骤s6,石墨复合材料机加工

[0123]

依据金属材质环形镂空体50的位置标记,采用车削加工等方式对从石墨化炉内取出的石墨复合材料进行加工,直至金属材质环形镂空体50的外侧部位显露出来,并使石墨复合材料呈现如图3所示的转子毛坯的形状。

[0124]

步骤s7,去除金属模板:将石墨复合材料浸渍在腐蚀液中,以去除金属材质的环形镂空体50及金属材质的枝干30,从而在石墨复合材料内部获得有序阵列的大孔结构。在步骤s7 中,可依据金属材质的特性配置酸性腐蚀液。然后,将石墨复合材料浸渍在酸性腐蚀液中,通过酸洗腐蚀的方式去除金属材质环形镂空体50及金属材质枝干30,从而在石墨复合材料内部获得有序阵列的大孔结构。腐蚀完毕,用清水将石墨复合材料冲洗干净。

[0125]

石墨转子在生产过程中,在等静压成型、焙烧及石墨化过程中均容易由于其内部应力的问题导致材料内部产生裂纹而报废,且由于石墨转子的生产周期较长,通常为2-3个月,导致石墨转子生产合格率低、效率较低。在本实施方式中,采用有机材料作为成型主干的材料,且主干为呈中空柱体结构,在焙烧、石墨化过程中,其能够消除石墨复合材料制备过程中的热应力,且中空柱体结构的主干10在等静压过程中为枝干30由于受压产生的移动提供了活动空间,能够进一步防止石墨复合材料开裂,提高成品的合格率。此外,本实施例对焙烧、石墨化及等静压过程的参数进行了优化,进一步防止材料在焙烧、石墨化及等静压过程中发生开裂等问题,提高了产品的合格率。

[0126]

下面结合具体实施例对本发明的铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺做进一步说明。

[0127]

实施例1

[0128]

本发明实施例1提供一种铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺,包括以下步骤:

[0129]

步骤s1,提供所述造孔模板100,所述造孔模板100采用3d打印技术成型制作,其具体可包括以下步骤:

[0130]

步骤s11,依据待制作石墨转子的尺寸参数,确定造孔模板100的尺寸参数,具体地,其包括以下步骤:

[0131]

依据石墨转子的最终尺寸参数确定石墨转子毛坯的外形尺寸:具体地,依据石墨转子直径d1和石墨转子的总高度h1等(图2),在石墨转子各个外形轮廓表面增加相应的加工余量d’及高度余量h’。在此基础上,分别根据式(1)和(2)确定转子毛坯的外形尺寸参数直

径d2和高度h2(图3):本实施例中取d2=d1+5mm,h2=h1+150mm。

[0132]

以待制备的石墨转子的参数确定环形镂空体50区域的位置:在本实施方式中,以待制备的石墨转子外径d1及0.6

·

d1的尺寸为直径绘制圆环,石墨转子的叶轮轮廓与所绘制的两个圆环相交,所构成的区域视为环形镂空体50所处的区域;

[0133]

优选石墨转子喷嘴孔径,即连接杆51外径的取值范围:为了便于“轴树”结构成型及充分发挥转子净化铝熔体的性能,依据式(3)优选喷嘴孔径d

nozzle

,本实施例取d

nozzle

=0.2mm。

[0134]

树冠结构尺寸参数的确定:采用八面体作为基本单元构建树冠结构,该基本单元由八个与水平面夹角α=40

°

(临界成型角)的连接杆51组成,八面体单元的连接杆51直径d

cylin

取值范围由式(4)确定,本实施例取d

cylin

=d

nozzle

=0.2mm。

[0135]

本实施例球形节点55的直径取d

sphere

=2mm。在树冠结构所处的扇形区域,通过三维阵列及布尔运算的方式,将八面体单元在空间上堆积,即可生成树冠结构数学模型,图11。装配孔57的孔径d

assem

由式(5)d

assem

≈3

·dcylin

+0.15mm确定。

[0136]

枝干30尺寸参数的确定:在本实施方式中,枝干30的第一连杆34直径d

stem

和长度l

stem

的设计分别由式(6)和式(7)确定,本实施例取d

stem

=3.5

·dcylin

,l

stem

=0.2

·

d1。分枝杆32 中v形杆231与第二连杆322的直径d

branch

由式(8)确定,本实施例取d

branch

=2

·dcylin

。

[0137]

优选孔隙体积占比为0.02~0.05,并验证石墨转子毛坯内部孔隙的体积占比:由式(9)、式(10)和式(11)分别计算石墨转子毛坯的体积v1、“轴树”模板的体积v

model

和转子毛坯内部孔隙的体积占比φ,若φ数值不位于区间[0.02,0.05]中,则修改造孔模板100的尺寸,直至孔隙体积占比φ数值位于区间[0.02,0.05]中。

[0138]

步骤s12,造孔模板100材质的确定:本实施方式中,环形镂空体50和枝干30均采用 tc4材质,采用光敏树脂c-uv 9400作为成型主干10的材料。

[0139]

步骤s13,采用3d打印制备环形镂空体50和枝干30,其具体包括以下步骤:

[0140]

步骤a,金属粉末预处理:用陶瓷器皿承装粒径为15μm的金属粉末,随后,将陶瓷器皿放入真空烘箱,加热至373k保温2h,将烘干的金属粉末取出,用200目筛网筛分后备用。

[0141]

步骤b,金属3d打印准备:采用粉末床激光熔化(slm)金属3d打印设备成型环形镂空体50和枝干30,具体地,将钛合金基板材质喷砂处理后,安装入成型缸;接着,成型缸下降一个层厚(30μm),供粉缸则相应地上升一个层厚;刮刀将供粉缸的粉末刮至成型缸内,在基板表面均匀铺上一层的金属粉末,多余的粉末刮至回收缸;随后,基板预热至330k,将高纯ar气通入成型室内,同时,控制成型室内含氧量低于0.1%。

[0142]

步骤c,环形镂空体50和枝干30的金属3d成型参数确定:将环形镂空体50和枝干30 的三维模型导入专用的数据处理软件进行切片、路径规划和打印参数处理,制作可以加工的数据工程。针对环形镂空体50和枝干30的细小特征,优选的工艺参数为:激光扫描功率200 w;光斑直径80μm;扫描速度800mm/s;扫描间距为100μm;层厚30μm;

[0143]

步骤d,金属3d成型环形镂空体50和枝干30:待3d打印设备的氧含量、基板温度、惰性气体等参数达到设定的条件后,点击开始按钮启动打印。在扫描振镜的控制下,激光束依据环形镂空体50和枝干30的当前层截面形状进行快速扫描tc4粉末,使其熔化

→

凝固形成熔覆层。随着,环形镂空体50和枝干30的当前层扫描完毕,钛合金基板下降一个层厚,供粉缸相应地上升一个层厚。由刮刀在钛合金基板上再次铺一层tc4粉末,然后进行环形镂空体

50和枝干30的下一层扫描,重复上述过程,直至环形镂空体50和枝干30成型结束。

[0144]

步骤e,环形镂空体50和枝干30的后处理:将成型得到的环形镂空体50和枝干30放入真空炉中加热至923k保温2h,以消除内部应力。随炉空冷后,取出,将环形镂空体50 和枝干30从钛合金基板上切除分离,获得的样品如图16、图17所示。

[0145]

步骤s13,采用3d打印制备主干10,其具体包括以下步骤:

[0146]

步骤s131,主干10光固化成型参数的确定:将主干10的三维模型转化为stl格式的文件导出,接着,采用特定的切片软件对该stl文件的模型进行切片处理,获得主干10的截面层数据,再将该数据导入sla光固化打印机系统,由系统设计扫描路径,并精确控制激光扫描器和升降台的运动轨迹。针对主干10的几何特征,优选的工艺参数为:轮廓扫描速度 8000mm/s;填充扫描速度2000mm/s;支撑扫描速度2000mm/s;跳跨速度30000mm/s;工作台进给速度5mm/s。

[0147]

步骤s132,光固化成型主干10:通过扫描器将激光光束按设计的扫描路径投射到液态光敏树脂中,使特定区域的树脂固化形成主干10的一个截面层;随后,升降台下降一个截面层厚,并使树脂流动覆盖在固化层上,再由激光固化主干10的下一个截面层;重复上述流程,直至层层叠加构成主干10实体(图18)。

[0148]

步骤s14,装配异质材料耦合的“轴树”模板:依次将金属材质枝干30与金属材质环形镂空体50、光敏树脂主干10进行组装,即可获得“轴树”造孔模板100(图19)。

[0149]

步骤s2,等静压成型转子毛坯:将焦粉与所述造孔模板100装入模具包套中,通过等静压成型得到转子毛坯。模具包套内径d3和高度h3的尺寸分别由式(12)d3=(1.25~1.5)

·

d2和(13)h3=(1.25~1.5)

·

h2确定,本实施例取d3=1.25

·

d2,h3=1.25

·

h2。

[0150]

在本实施方式中,在等静压成型转子毛坯的步骤前,还包括对焦粉进行预处理的步骤:采用雷蒙磨机将焦粉进行粉碎研磨处理,以获得粒度为5μm的焦粉;选用沥青为粘接剂,将沥青与焦粉优选按照质量比2:8的比例配粉,并采用捏合机将配粉进行充分地混合均匀,具体如下:将沥青与焦粉的配粉放到捏合机内加热至433k,混合40min;取出混料后,采用压辊机将混料轧成1mm的薄片,反复轧制2次;待薄片晾干后,再次采用雷蒙磨机将薄片粉碎磨成粒径约5μm的混料,备用。将焦粉与所述造孔模板100装入模具包套中。

[0151]

等静压成型转子毛坯包括以下步骤:首先,对装有焦粉及造孔模板100的模具包套进行抽真空除气处理,真空度≦0.75mpa(本实施例为0.6mpa);其次,将模具包套置入高压缸,期间,为了兼顾混合粉料中气体的顺利逸出及避免毛坯成型过程中因受力不均衡而导致表面出现裂纹的状况,以1mpa/s的速率对模具包套施加等静压至150mpa,并保压10min。然后,采用1mpa/s的速率进行降压,使压力降至常压,随后脱模,即可获得转子毛坯(图20)。

[0152]

步骤s3,焙烧处理:将转子毛坯放入焙烧炉内烧结,使转子毛坯转变为碳化复合材料,并在烧结固化过程使转子毛坯含有的有机挥发物排出。本实施例中烧结工艺具体如下:首先,以5k/min的升温速率,由室温加热至373k,保温0.5h,促使沥青挥发;接着,以5k/min 的升温速率,加热至573k,保温1h,促使沥青有机成分分解;然后,以1k/h的升温速率,加热至923k,保温2h;随后,以2k/h的升温速率,加热至1123k,保温192h,促使沥青充分碳化;最后,优选≦50k/h(本实施例采用40k/h)的速率降温,直至温度降至室温,视为毛坯的焙烧处理结束。此时,转子毛坯转变碳化复合材料(图21)。

[0153]

步骤s4,石墨化烧结处理:将碳化复合材料放入艾奇逊石墨化炉内进行石墨化烧

结,使碳化复合材料转变为石墨复合材料。石墨化烧结工艺如下:以5k/min的升温速率,由室温加热至1473k,保温30min。接着,以2k/min的升温速率,加热至2473k,保温60min;最后,优选≦50k/h(本实施例采用40k/h)的速率降温,直至温度降至室温,视为碳化复合材料的石墨化处理过程完毕。此时,碳化复合材料转变石墨复合材料,如图22所示,图22 为石墨/ti基造孔模板的界面形貌图,可以看出界面结合良好,无微观裂纹,说明焙烧、石墨化工艺参数选择合理,为获得石墨复合材料良品奠定了基础。另外,通过后续酸腐蚀去除造孔模板的金属模板部分,可以在石墨内部形成所需的大孔结构。

[0154]

步骤s5,石墨复合材料内部组织的x光观察:采用x光机对石墨复合材料内部组织进行三维观察,如图23所示,在实施方式中,采用x光机石墨化处理后的转子毛坯纵截面、主干横截面位置及造孔模板枝干30及环形镂空体50处进行x光观察,结果显示其所得图片无色纹,表示石墨化处理后的转子毛坯内部无微观裂纹,且可观察到造孔模板100结构,根据x光观察的观察结果标识出石墨复合材料内部金属材质环形镂空体50所处的位置。

[0155]

步骤s6,石墨复合材料机加工:依据金属材质环形镂空体50的位置标记,加工石墨复合材料,直至金属材质环形镂空体50的外侧部位显露出来。

[0156]

步骤s7,去除金属模板:将石墨复合材料浸渍在酸性腐蚀液中,通过酸洗腐蚀的方式去除金属材质的环形镂空体50及金属材质的枝干30,从而在石墨复合材料内部获得有序阵的大孔结构。腐蚀完毕,用清水将石墨复合材料冲洗干净。在本实施方式中,依据tc4材质的特性配置氢氟酸、硝酸及水混合的酸性腐蚀液。其中,酸性腐蚀液中氢氟酸、硝酸及水的摩尔比如下式:hf:hno3:h2o=1:3:7

ꢀꢀꢀ

(14)

[0157]

接着,可再次采用x光机对石墨复合材料内部组织进行三维观察,以确定金属材质环形镂空体50及金属材质枝干30均被去除干净,并获得了开发新型石墨转子所需的有序大孔(≦1 mm)石墨复合材料。

[0158]

实施例2

[0159]

本发明实施例2提供一种铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺,包括以下步骤:

[0160]

步骤s1,提供造孔模板100:造孔模板100结构与实施1相同,为省略篇幅,这里不再赘述。造孔模板100采用3d打印技术成型制作,其具体可包括以下步骤:

[0161]

步骤s11,依据待制作石墨转子的尺寸参数,确定造孔模板100的尺寸参数,具体地,其包括以下步骤:

[0162]

依据石墨转子的最终尺寸参数确定石墨转子毛坯的外形尺寸:依据石墨转子的直径d1和石墨转子的总高度h1等(图2),在石墨转子各个外形轮廓表面增加相应的加工余量d’=8 mm,预留高度余量h’=200mm,在此基础上,分别根据式(1)和(2)确定转子毛坯的外形尺寸参数直径d2和高度h2(图3):即在本实施例中,取d2=d1+8mm,h2=h1+200mm。

[0163]

以待制备的石墨转子的参数确定环形镂空体50区域的位置:以石墨转子外径d1及0.7

·

d1的尺寸为直径绘制圆环,石墨转子的叶轮轮廓与所绘制的两个圆环相交,相交区域视为环形镂空体50所处的区域;

[0164]

依据式(3)优选喷嘴孔径d

nozzle

,本实施例取d

nozzle

=0.5mm。

[0165]

树冠结构尺寸参数的确定:采用八面体作为基本单元构建树冠结构,该基本单元由八个与水平面夹角α=50

°

(临界成型角)的连接杆51组成,本实施例中八面体单元的连接

杆51 直径d

cylin

=0.5mm;取球形节点55的直径d

sphere

=2.5mm。在树冠结构所处的区域位置,通过三维阵列及布尔运算的方式,将八面体单元在空间上堆积,即可生成树冠结构数学模型。为了实现树冠与枝干30的组装,在树冠内侧设计装配球形节点56。装配球形节点56在侧向设置装配孔57,装配孔57的孔径d

assem

由式(5)d

assem

≈3

·dcylin

+0.15mm确定。

[0166]

枝干30尺寸参数的确定:枝干30中第一连杆34直径d

stem

和长度l

stem

的设计分别由式(6) 和式(7)确定,本实施例取d

stem

=4

·dcylin

,l

stem

=0.25

·

d1。分枝杆32中v形杆231与第二连杆322的直径d

branch

由式(8)d

branch

=(2~3)

·dcylin

确定,本实施例取d

branch

=2.5

·dcylin

。

[0167]

优选石墨转子毛坯内部孔隙的体积占比:优选孔隙体积占比为0.02~0.05。

[0168]

验证石墨转子毛坯内部孔隙的体积占比:由式(9)、式(10)和式(11)分别计算石墨转子毛坯的体积v1、“轴树”模板的体积v model

和石墨转子毛坯内部孔隙的体积占比φ,若φ数值不位于区间[0.02,0.05]中,则修改设计造孔模板100的尺寸,直至孔隙体积占比φ数值位于区间[0.02,0.05]中。

[0169]

步骤s12,造孔模板100材质的确定:

[0170]

其中,为满足“轴树”结构的刚性及(酸蚀)去除便利的需要,环形镂空体50和枝干30 均采用18ni300材质的粉体制备。优选光敏树脂c-uv 9400作为成型主干10的材料。

[0171]

步骤s13,采用3d打印制备环形镂空体50和枝干30,其具体包括以下步骤:

[0172]

步骤a,金属粉末预处理:用陶瓷器皿承装粒径为35μm的18ni300粉末,随后,将陶瓷器皿放入真空烘箱,加热至373k保温2h,将烘干的18ni300粉末取出,用250目筛网筛分后,备用。

[0173]

步骤b,金属3d打印准备:采用粉末床激光熔化(slm)金属3d打印设备成型环形镂空体50和枝干30,具体地,将钛合金基板材质喷砂处理后,安装入成型缸;接着,成型缸下降一个层厚(50μm),供粉缸则相应地上升一个层厚;刮刀将供粉缸的粉末刮至成型缸内,在基板表面均匀铺上一层的18ni300粉末,多余的粉末刮至回收缸;随后,钛合金基板预热至340k,将高纯ar气通入成型室内,同时,控制成型室内含氧量低于0.1%。

[0174]

步骤c,环形镂空体50和枝干30的金属3d成型参数确定:

[0175]

将环形镂空体50和枝干30的三维模型导入专用的数据处理软件进行切片、路径规划和打印参数处理,制作可以加工的数据工程。针对环形镂空体50和枝干30的细小特征,优选的工艺参数为:激光扫描功率250w;光斑直径90μm;扫描速度1000mm/s;扫描间距为100 μm;层厚50μm;

[0176]

步骤d,金属3d成型环形镂空体50和枝干30,其步骤与实施例1相同,为省略篇幅,这里不再赘述。

[0177]

步骤e,环形镂空体50和枝干30的后处理:将成型得到的环形镂空体50和枝干30放入真空炉中加热至1023k保温3h,以消除内部应力。随炉空冷后,取出,将环形镂空体50 和枝干30从钛合金基板上切除分离。

[0178]

步骤s13,采用3d打印制备主干10,其具体包括以下步骤:

[0179]

步骤s131,主干10光固化成型参数的确定:将主干10的三维模型转化为stl格式的文件导出,接着,采用特定的切片软件对该stl文件的模型进行切片处理,获得主干10的截面层数据,再将该数据导入sla光固化打印机系统,由系统设计扫描路径,并精确控制激光

s6,石墨复合材料机加工:依据金属材质环形镂空体50的位置标记,加工石墨复合材料,直至18ni300材质环形镂空体50的外侧部位显露出来。步骤s7,去除金属模板:依据18ni300 材质的特性配置硝酸、盐酸、乙酸及水混合的酸性腐蚀液。其中,酸性腐蚀液中硝酸、盐酸、乙酸及水的摩尔比如下式:hno3:hcl:ch3cooh:h2o=2:12:3:3,将石墨复合材料浸渍在所述酸性腐蚀液中,通过酸洗腐蚀的方式去除金属材质的环形镂空体50及金属材质的枝干30,从而在石墨复合材料内部获得有序阵列的大孔结构。接着,再次采用x光机对石墨复合材料内部组织进行三维观察,以确定18ni300材质环形镂空体及18ni300材质枝干均被去除干净,并获得了开发新型石墨转子所需的有序大孔(≦1mm)石墨复合材料。

[0189]

实施例3

[0190]

本发明实施例3提供一种铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺,包括以下步骤:

[0191]

步骤s1,提供造孔模板100,造孔模板100结构与实施例1相同,为省略篇幅,这里不再赘述。造孔模板100采用3d打印技术成型制作,其具体可包括以下步骤:

[0192]

步骤s11,依据待制作石墨转子的尺寸参数,确定造孔模板100的尺寸参数,具体地,其包括以下步骤:

[0193]

依据石墨转子的最终尺寸参数确定石墨转子毛坯的外形尺寸:依据石墨转子直径d1和石墨转子的总高度h1等(图2),在石墨转子各个外形轮廓表面增加相应的加工余量10mm,并预留高度余量300mm,即在本实施例中,取d2=d1+10mm,h2=h1+300mm。

[0194]

以待制备的石墨转子的参数确定环形镂空体50区域的位置:以石墨转子外径d1及 0.75

·

d1的尺寸为直径绘制圆环,石墨转子的叶轮轮廓与所绘制的两个圆环相交,所形成的区域视为环形镂空体50所处的区域;

[0195]

依据式(3)优选石墨转子喷嘴孔径,本实施例取喷嘴孔径d

nozzle

=0.8mm。

[0196]

树冠结构尺寸参数的确定:采用八面体作为基本单元构建树冠结构,该基本单元由八个与水平面夹角α=55

°

(临界成型角)的连接杆51组成。八面体单元的连接杆51直径d

cylin

取值范围由式(2)d

cylin

=d

nozzle

=0.2~0.8mm确定:本实施例取d

cylin

=0.8mm。

[0197]

本实施例中球形节点55的直径d

sphere

=3mm。在树冠结构所处的区域位置,通过三维阵列及布尔运算的方式,将八面体单元在空间上堆积,即可生成树冠结构数学模型。为确保装配孔57功能的实现,其装配孔57的孔径d

assem

由式(5)d

assem

≈3

·dcylin

+0.15mm确定。

[0198]

枝干30尺寸参数的确定:枝干30中第一连杆34直径d

stem

和长度l

stem

的设计分别由式(6) 和式(7)确定:本实施例取d

stem

=4.5

·dcylin

,l

stem

=0.3

·

d1。分枝杆32中v形杆231与第二连杆322的直径d

branch

由式(8)确定:本实施例取l

stem

=3

·dcylin

。

[0199]

优选石墨转子毛坯内部孔隙的体积占比:本实施例优选孔隙体积占比为0.02~0.05,并验证石墨转子毛坯内部孔隙的体积占比:由式(9)、式(10)和式(11)分别计算石墨转子毛坯的体积v1、“轴树”模板的体积v model

和石墨转子毛坯内部孔隙的体积占比φ,如果φ数值不位于区间[0.02,0.05]中,则修改设计造孔模板100的尺寸,直至孔隙体积占比φ数值位于区间[0.02,0.05]中。

[0200]

步骤s12,造孔模板100材质的确定:环形镂空体50和枝干30均采用17~4ph材质的粉体制备,优选光敏树脂c-uv 9400作为成型主干10的材料。

[0201]

步骤s13,采用3d打印制备环形镂空体50和枝干30,其具体包括以下步骤:

[0202]

步骤a,金属粉末预处理:用陶瓷器皿承装粒径为53μm的17~4ph粉末,随后,将陶瓷器皿放入真空烘箱,加热至373k保温2h,将烘干的17~4ph粉末取出,用280目筛网筛分后,备用。

[0203]

步骤b,金属3d打印准备:采用粉末床激光熔化(slm)金属3d打印设备成型环形镂空体50和枝干30,具体地,将钛合金基板材质喷砂处理后,安装入成型缸;接着,成型缸下降一个层厚(60μm),供粉缸则相应地上升一个层厚;刮刀将供粉缸的粉末刮至成型缸内,在基板表面均匀铺上一层的17~4ph粉末,多余的粉末刮至回收缸;随后,基板预热至350 k,将高纯ar气通入成型室内,同时,控制成型室内含氧量低于0.1%。

[0204]

步骤c,环形镂空体50和枝干30的金属3d成型参数确定:将环形镂空体50和枝干30 的三维模型导入专用的数据处理软件进行切片、路径规划和打印参数处理,制作可以加工的数据工程。针对环形镂空体50和枝干30的细小特征,优选的工艺参数为:激光扫描功率300 w;光斑直径100μm;扫描速度1500mm/s;扫描间距为100μm;层厚60μm;

[0205]

步骤d,金属3d成型环形镂空体50和枝干30:待3d打印设备的氧含量、基板温度、惰性气体等参数达到设定的条件后,点击开始按钮启动打印。在扫描振镜的控制下,激光束依据环形镂空体50和枝干30的当前层截面形状进行快速扫描17~4ph粉末,使其熔化

→

凝固形成熔覆层。随着,环形镂空体50和枝干30的当前层扫描完毕,钛合金基板下降一个层厚,供粉缸相应地上升一个层厚。由刮刀在基板上再次铺一层17~4ph粉末,然后进行环形镂空体50和枝干30的下一层扫描,重复上述过程,直至环形镂空体50和枝干30成型结束。

[0206]

步骤e,环形镂空体50和枝干30的后处理:将成型得到的环形镂空体50和枝干30放入真空炉中加热至1123k保温4h,以消除内部应力。随炉空冷后,取出,将环形镂空体50 和枝干30从钛合金基板上切除分离。

[0207]

步骤s13,采用3d打印制备主干10,其具体包括以下步骤:

[0208]

步骤s131,主干10光固化成型参数的确定:将主干10的三维模型转化为stl格式的文件导出,接着,采用特定的切片软件对该stl文件的模型进行切片处理,获得主干10的截面层数据,再将该数据导入sla光固化打印机系统,由系统设计扫描路径,并精确控制激光扫描器和升降台的运动轨迹。针对主干10的几何特征,优选的工艺参数为:轮廓扫描速度 8000mm/s;填充扫描速度2000mm/s;支撑扫描速度2000mm/s;跳跨速度30000mm/s;工作台进给速度5mm/s。

[0209]

步骤s132,光固化成型主干10:通过扫描器将激光光束按设计的扫描路径投射到液态光敏树脂中,使特定区域的树脂固化形成主干10的一个截面层;随后,升降台下降一个截面层厚,并使树脂流动覆盖在固化层上,再由激光固化主干10的下一个截面层;重复上述流程,直至层层叠加构成主干10实体。

[0210]

步骤s14,装配异质材料耦合的“轴树”模板:依次将17~4ph材质枝干30与17~4ph 材质环形镂空体50、光敏树脂主干10进行组装,即可获得“轴树”造孔模板100结构。

[0211]

步骤s2,等静压成型转子毛坯:将焦粉与造孔模板100装入模具包套中,通过等静压成型得到转子毛坯。模具包套内径d3和高度h3的尺寸分别由式(12)和(13)确定:本实施中,d3=1.5

·

d2,h3=1.5

·

h2。

[0212]

在本实施方式中,在等静压成型转子毛坯的步骤前,还包括对焦粉进行预处理的步骤:采用雷蒙磨机将焦粉进行粉碎研磨处理,以获得粒度为12μm的焦粉;选用沥青为粘接

剂,将沥青与焦粉按照质量比3:7的比例配粉,并采用捏合机将配粉进行充分地混合均匀,具体如下:将沥青与焦粉的配粉放到捏合机内加热至513k,混合80min;取出混料后,采用压辊机将混料轧成厚度3mm的薄片,反复轧制4次;待薄片晾干后,再次采用雷蒙磨机将薄片粉碎磨成粒径为12μm混料,备用。将焦粉与所述造孔模板100装入模具包套中,其与第一实施例步骤相同,为省略篇幅,这里不再赘述。

[0213]

等静压成型转子毛坯包括以下步骤:

[0214]

首先,对装有焦粉及造孔模板100的模具包套进行抽真空除气处理,真空度≦0.75mpa (本实施例为0.75mpa);其次,将模具包套置入高压缸,以3mpa/s的速率对模具包套施加等静压至300mpa,并保压30min。然后,采用3mpa/s的速率进行降压,使压力降至常压,随后,脱模,即可获得转子毛坯。

[0215]

步骤s3,焙烧处理:将转子毛坯放入焙烧炉内烧结,使转子毛坯转变为碳化复合材料,并在烧结固化过程使转子毛坯含有的有机挥发物排出。烧结工艺具体如下:首先,以15k/min 的升温速率,由室温加热至423k,保温1h;接着,以10k/min的升温速率,加热至633k,保温1.5h;然后,以3k/h的升温速率,加热至1023k,保温5h;随后,以5k/h的升温速率,加热至1278k,保温240h;最后,以50k/h的速率降温,直至温度降至室温,视为毛坯的焙烧处理结束。此时,转子毛坯转变碳化复合材料。

[0216]

步骤s4,石墨化烧结处理:石墨化烧结工艺如下:以15k/min的升温速率,由室温加热至1773k,保温60min。接着,以5k/min的升温速率,加热至3073k,保温120min;最后,以50k/h的速率降温,直至温度降至室温,此时,碳化复合材料转变石墨复合材料。

[0217]

步骤s5,石墨复合材料内部组织的x光观察:采用x光机对石墨复合材料内部组织进行三维观察,准确标识出石墨复合材料内部17~4ph材质环形镂空体50所处的位置。步骤 s6,石墨复合材料机加工:依据17~4ph材质环形镂空体50的位置标记,加工石墨复合材料,直至17~4ph材质环形镂空体50的外侧部位显露出来。步骤s7,去除金属模板:依据 17~4ph材质的特性配置氢氟酸、硝酸及水混合的酸性腐蚀液。其中,酸性腐蚀液中氢氟酸、硝酸及水的摩尔比如下式:hf:h3no3:h2o=1:2:97;将石墨复合材料浸渍在配置好的酸性腐蚀液中,通过酸洗腐蚀的方式去除金属材质的环形镂空体50及17~4ph材质的枝干30,从而在石墨复合材料内部获得有序阵列的大孔结构。

[0218]

可以理解,在其他实施方式中,步骤s5-s6可以省略,此时,直接对转子毛坯外周进行加工,以使得金属材质的环形镂空体50的外侧部位显露出来。可以理解,铝合金精炼用功能化有序大孔(≦1mm)石墨转子的控制合成工艺还包括对去除金属模板后的材料进行精加工,以获得如图2所示石墨转子形状的步骤,其属于现有技术,为省略篇幅,这里不再赘述。

[0219]

由于本实施例的喷嘴孔径较小(≦1mm),导致其枝干30及连接杆51的直径及安装通道17的孔径也较小,因此,本实施例采用3d打印技术制备造孔模板100,能够提高造孔模板100的加工精度。为满足3d打印设备的需要,本实施例的主干10材质选用光敏树脂c-uv9400,可以理解,当采用其他方式制备主干10时,主干10也可以采用其他有机材料。

[0220]

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1