一种铝合金薄壁构件超低温增塑与残余应力一体化调控方法

1.本发明涉及金属板材成形技术领域,具体涉及一种铝合金薄壁构件超低温增塑与残余应力一体化调控方法。

背景技术:

2.高强铝合金具有较高的比强度和比刚度,广泛应用于航空航天、汽车等领域的轻质高强薄壁构件中,如燃料贮箱、飞机蒙皮和汽车防撞梁等,能有效满足航空航天装备和汽车“轻量化、高可靠、长寿命”的升级需求。这类零件不仅要求材料具备良好的力学性能,以满足零件形状和强度的需求,还要求零件内部较低的残余应力,以获得良好的尺寸稳定性,这给采用高强铝合金成形带来了以下两方面的挑战。

3.首先,高强铝合金室温成形性差,通常通过加热方式可提高其塑性变形能力,但加热同样导致材料组织失控和强度弱化。例如,铝锂合金在热变形和热处理过程中δ'相尺寸易增大,导致材料热稳定性差、零件性能下降。另一方面,成形和热处理引入的残余应力会导致零件在后续局部材料去除、静置甚至服役过程中产生尺寸变化,严重影响零件尺寸精度和结构功能。例如,贮箱瓜瓣薄壁件在前序成形和热处理引入了残余应力,在利用化铣进行局部去材之后,残余应力发生非均匀释放和再平衡,使瓜瓣产生明显的型面起伏和焊缝错位,如图1所示。随着铝合金薄壁构件应用需求的不断增加,材料成形性与强度的矛盾以及残余应力诱发零件变形问题日益显著,已成为制约航空航天轻量化零件制造的瓶颈难题。

4.近年来,研究发现在超低温条件下铝合金表现出延伸率与硬化指数同时大幅提高的“双增效应”,基于此发展起来的超低温成形技术能够使铝合金成形极限与强度共同提高。目前,国内哈尔滨工业大学、大连理工大学、中南大学、上海交通大学、北京科技大学以及国外奥地利理工学院、比利时鲁汶大学等单位已利用超低温成形技术成功试制出航空航天和汽车用铝合金零件,初步验证了技术可行性。但同时,超低温条件下铝合金具有更高的变形抗力,使残余应力诱发零件变形的风险更加显著。目前对超低温成形的研究主要集中在机理和工艺本身,尚无对成形后零件残余应力消除的研究工作,因此迫切需要设计一种超低温成形与残余应力消除相结合的工艺路线。

5.为消除或降低零件残余应力,通常的做法是在成形完成后额外安排适宜的残余应力消除工艺过程,如时效消除、机械拉伸/压缩和深冷处理等。时效消除包括加热时效和振动时效,加热时效的残余应力消除作用有限(一般小于40%),并且长时间加热保温容易引起超低温成形零件组织弱化,从而降低零件性能,而振动时效为了保证零件各部分材料受振均匀,只能应用于简单形状的零件,且技术和装备门槛高。机械拉伸/压缩是对零件施加一定的永久拉伸/压缩塑性变形量,消除弹性应变从而降低残余应力,亦只能应用于简单形状的零件。深冷处理是将零件置于冷热循环条件下,使局部在急冷急热作用下产生微塑性变形,从而降低残余应力,在合适的工艺参数下可降低20%~90%的残余应力。该方法不受零件形状限制,设备相对简单,且加热保温时间短,对材料组织弱化不明显。

6.综上所述,面对高强铝合金薄壁构件日益提升的性能要求,超低温成形由于具有使铝合金强度与成形极限共同提高、组织性能容易控制等优点,为薄壁构件的制造提供了新的思路,但成形引入残余应力导致的零件尺寸稳定性问题仍不可忽略。因此,如何设计一种超低温成形与残余应力消除相结合的工艺路线,在有效降低零件残余应力的同时,最大程度地保存超低温成形微观组织,对于高强铝合金薄壁构件的精确成形具有重要意义。

技术实现要素:

7.针对现有成形技术及其与残余应力消除技术串联方式的不足,本发明的目的是提供一种铝合金薄壁构件超低温增塑与残余应力一体化调控方法。

8.为实现上述目的,本发明采用如下技术方案:

9.本发明提供的一种铝合金薄壁构件超低温增塑与残余应力一体化调控方法,包括如下步骤:

10.步骤1:对铝合金板进行固溶和淬火处理,获得固溶态铝合金板;

11.步骤2:将所述固溶态铝合金板浸泡于超低温冷却介质中一段时间,待其完全冷却至超低温介质温度;

12.步骤3:将所述浸泡后的铝合金板转移至模具上进行第一次预成形,卸载后取出预成形薄壁构件,并继续在超低温下保温短暂时间;

13.步骤4:将所述铝合金预成形薄壁构件进行第一次冷热循环,即从超低温环境中快速取出、置于高温介质中加热,待其完全加热至高温液体介质温度后继续保温短暂时间,随后取出并进行室温水冷或空冷处理;

14.步骤5:将步骤2~4重复一至两次,即再进行一至两次超低温冷却、成形和冷热循环,完成薄壁构件的成形和残余应力消除。

15.优选地,所述铝合金板的厚度为0.1~20mm,选自al-zn-mg-cu合金、al-mg-si合金、al-cu合金和al-li合金中的一种。

16.优选地,步骤1中,固溶温度为470~540℃,所获得的固溶态铝合金应快速转移至低温条件保存或者直接进行步骤2。

17.优选地,步骤2和步骤5中,超低温冷却介质选自液氩、液氮和液氦,浸泡时间为5~15min。

18.优选地,步骤3和步骤5中,模具选自室温模具或低温模具,在超低温环境下保温时间为10~40min。步骤5与步骤3中的模具为不同的模具或者同一套模具,具体根据零件形状复杂程度确定;当采用同一套模具时,通过控制运动模具的行程进行分步塑性成形。

19.优选地,步骤4和步骤5中,高温介质选自沸水、高温有机介质和高温蒸汽,在高温环境下保温时间为5~30min。

20.优选地,还包括步骤5之后对所述构件进行人工时效处理的步骤。

21.与现有技术相比,本发明具有如下有益效果:

22.(1)本发明将超低温成形与深冷处理在复合时考虑二者的工艺路线特点,为配合深冷处理所需的多次冷热循环,将超低温成形对应分为多次分步成形,分别在每次冷热循环中的超低温冷却保温阶段完成一次成形,不仅可通过降低每次成形变形量的方式降低成形引入的残余应力并及时予以消除,同时相比于传统先成形、再进行残余应力消除的方式,

该方法工艺路线安排紧凑,能够缩短整体工艺流程。

23.(2)本发明提出的铝合金薄壁构件超低温增塑与残余应力一体化调控方法,一方面利用铝合金超低温双增效应来实现成形性和强度的同时改善,得到优异的微观组织;同时利用超低温—高温热循环加载来有效降低残余应力,高温加热时间短,在有效降低零件残余应力的同时,最大程度地保存超低温成形微观组织。此外,该方法中多次加热保温阶段与预时效处理类似,结合后续时效处理,可以达到分级时效的效果,进一步提升零件性能。

附图说明

24.图1为现有技术中贮箱瓜瓣零件化铣后残余应力诱导零件变形示意图。

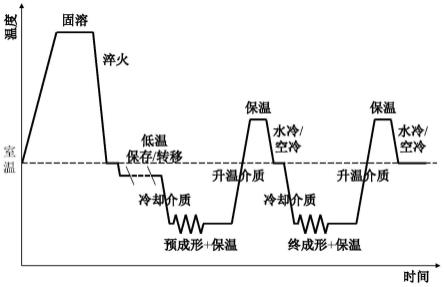

25.图2为实施例中铝合金薄壁构件超低温增塑与残余应力一体化调控的工艺路线图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.实施例1

28.本实施例提供一种铝合金薄壁构件超低温增塑与残余应力一体化调控方法,其工艺路线如图2所示,通过对铝合金板进行固溶处理,利用超低温增塑增强使板材成形性和强度共同提升,在深冷处理两次冷热循环中的超低温保温阶段进行分步塑性成形,降低成形所引入的残余应力并及时消除,从而有效消除残余应力,其中铝合金板的材质为al-li合金,具体为2195铝锂合金,板料厚度3mm,步骤如下:

29.步骤1:将热处理炉加热到520℃后放入2195铝锂合金板并保温1h,取出后进行室温水冷淬火,之后放入低温冷冻环境(约-20℃)下保存并转移。

30.步骤2:将冷却到室温的固溶态2195铝锂合金板转移至液氮中浸泡,浸泡时间为15min,使其完全冷却至液氮温度。

31.步骤3:将浸泡后的2195铝锂合金板转移至拉深模具上进行预拉深,其中预拉深模具为低温模具,凸、凹模和压料板采用在液氮中浸泡的方式进行冷却,使拉深成形温度小于-100℃,预拉深中凸模行程为总行程的1/2,卸载后取出预拉深薄壁构件,并继续在液氮中浸泡30min。

32.步骤4:将2195铝锂合金预拉深薄壁构件快速置于高温循环沸水中加热,浸泡时间为15min,随后取出并进行空冷处理。

33.步骤5:针对冷却至室温的2195铝锂合金预拉深薄壁构件,重复步骤2~4一次,即将构件置于液氮中浸泡15min,再转移至低温拉深模具上进行终拉深,得到终拉深薄壁构件,取出后继续在液氮中浸泡30min,再转移至高温循环沸水中浸泡15min,最后取出空冷至室温,完成构件的成形和残余应力消除。

34.综上可知,本发明通过对铝合金板进行固溶处理,利用超低温增塑增强使板材成形性和强度共同提升,得到优异的微观组织;同时,在深冷处理多次冷热循环中的超低温保

温阶段进行分步塑性成形,降低成形所引入的残余应力并及时消除,高温加热时间短,有效降低零件残余应力的同时,最大程度地保存超低温成形微观组织。此外,该方法中多次加热保温阶段与预时效处理类似,结合后续时效处理,可以达到分级时效的效果,进一步提升零件性能。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1