混合稀土矿的处理方法与流程

1.本发明涉及一种混合稀土矿的处理方法。

背景技术:

2.目前,混合稀土矿的冶炼工艺包括浓硫酸高温焙烧法和烧碱法。大部分的生产企业采用浓硫酸高温焙烧法进行混合稀土矿的冶炼分离。

3.采用现有的浓硫酸高温焙烧法焙烧一吨的混合稀土矿,一般需要加入120公斤左右的铁粉。这样不仅会额外增加浓硫酸的用量,并且矿物中的磷与铁反应生成的磷酸铁固体也会进入到放射性水浸渣中,导致渣量的急剧上升。目前,放射性水浸渣的处理方式是堆存到渣库,而现有的渣库容量已接近饱和。如果产生的放射性水浸渣无法再堆存到渣库,则需企业自行处理,这样会极大增加企业的生产成本。此外,矿物中的磷直接进入到废渣中,将无法被再次利用,也会造成磷资源的浪费。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种混合稀土矿的处理方法,其稀土损失较小的同时能够对磷进行回收,磷元素回收率较高。此外,本发明的处理方法废渣少、浓硫酸用量少。

5.本发明提供一种混合稀土矿的处理方法,包括如下步骤:

6.(1)将混合稀土矿与浓硫酸混合,不加铁粉,于240~280℃条件下焙烧1~5h,得到焙烧矿;

7.(2)将所述焙烧矿用水浸提,得到水浸液;

8.(3)向所述水浸液中加入硫酸铁,然后加入中和剂调节ph至1.55~1.95,得到磷酸铁和硫酸稀土溶液;

9.其中,所述硫酸铁的加入量使所述水浸液中的磷元素与所述硫酸铁中的铁元素的重量比为1:0.8~1.8。

10.本发明中,混合稀土矿中含有稀土磷酸盐。混合稀土矿的实例包括但不限于由氟碳铈矿和独居石矿形成的混合矿。本发明的混合稀土矿优选为混合稀土精矿,其中,稀土(reo)含量为50~65wt%,p含量为3~5wt%,fe含量为1~3wt%。根据本发明的一些优选实施方式,混合稀土矿中,reo含量为55~60wt%,p含量为4.5~5wt%,fe含量为1.5~2.5wt%。

11.本发明中,浓硫酸是指h2so4的质量分数≥70wt%的硫酸溶液;优选为h2so4的质量分数≥80wt%的硫酸溶液;更优选为h2so4的质量分数≥90wt%的硫酸溶液。根据本发明的一些优选实施方式,浓硫酸为h2so4的质量分数为95~98wt%的硫酸溶液。

12.本发明中,焙烧时不额外添加铁粉,不仅可以减少浓硫酸的用量和废渣的产量,缓解渣库的存放压力,并且有助于得到较纯的磷酸铁,实现磷资源的固定和回收再利用。

13.本发明中,焙烧温度为240~280℃,优选为240~260℃,更优选为240~250℃。这

样不仅能够降低能耗、减少副反应,同时还可以保证混合稀土矿的分解。

14.本发明中,焙烧时间为1~5h,优选为1~3h。这样既能保证混合稀土矿的分解,又能提高生产效率。

15.根据本发明的一些优选实施方式,焙烧温度为240~250℃,焙烧时间为2h。

16.本发明中,混合稀土矿的处理方法还可以包括对硫酸稀土溶液的进一步处理步骤。例如,采用萃取法或者沉淀法等进行稀土的分离。

17.根据本发明的处理方法,优选地,步骤(1)中,所述混合稀土矿与所述浓硫酸的重量比为1:1.2~1.3。

18.根据本发明的一些优选实施方式,所述混合稀土矿与所述浓硫酸的重量比为1:1.2~1.25。这样既能保证稀土精矿的分解,又能减少生产原料的消耗,降低生产成本。

19.根据本发明的处理方法,优选地,步骤(2)包括:

20.1)将所述焙烧矿加入水中进行水浸,过滤,得到一次浸液和一次浸渣;

21.2)将所述一次浸渣加入水中进行水洗,过滤,得到二次浸液和二次浸渣;

22.3)将所述一次浸液和所述二次浸液混合,得到所述水浸液。

23.本发明中,水浸的时间为1~5h,优选为2~3h。水洗的时间为10~60min,优选为20~40min,更优选为25~35min。在某些实施方式中,在搅拌条件下进行水洗。

24.根据本发明的处理方法,优选地,所述焙烧矿与水的重量比为1:7.5~8.5;所述一次浸渣与水的重量比为1:2~5。

25.根据本发明的一些优选实施方式,步骤(2)具体为:1)将所述焙烧矿加入水中进行水浸,过滤,得到一次浸液和一次浸渣;2)将所述一次浸渣加入水中进行水洗,过滤,得到二次浸液和二次浸渣;3)将所述一次浸液和所述二次浸液混合,得到所述水浸液。其中,所述焙烧矿与水的重量比为1:7.5~8;所述一次浸渣与水的重量比为1:3~4。

26.根据本发明的处理方法,优选地,步骤(3)中,所述水浸液中的磷元素与所述硫酸铁中的铁元素的重量比为1:1.1~1.6。

27.根据本发明的处理方法,优选地,所述水浸液中的磷元素与所述硫酸铁中的铁元素的重量比为1:1.1~1.3。

28.根据本发明的处理方法,优选地,步骤(3)中,调节ph至1.6~1.9。

29.根据本发明的处理方法,优选地,调节ph至1.6~1.8。这样有助于制得较纯的磷酸铁和硫酸稀土溶液,提高磷的回收率,并减少稀土的损失率。

30.根据本发明的一些实施方式,步骤(3)中,控制所述硫酸铁的加入量使所述水浸液中的磷与所述硫酸铁中的铁的重量比为1:1.1~1.6,并调节ph至1.6~1.9。这样可以使磷的回收率达到85~90%,稀土的损失率小于2%,磷酸铁的纯度达到82%。

31.根据本发明的另一些实施方式,步骤(3)中,控制所述硫酸铁的加入量使所述水浸液中的磷与所述硫酸铁中的铁的重量比为1:1.1~1.3,并调节ph至1.6~1.8。这样可以减少硫酸铁的消耗量,同时使磷的回收率达到87~92%,稀土的损失率小于1%,磷酸铁的纯度达到84%。

32.根据本发明的一些优选实施方式,步骤(3)中,控制所述硫酸铁的加入量使所述水浸液中的磷与所述硫酸铁中的铁的重量比为1:1.1~1.3,并调节ph至1.65~1.8。这样可以减少硫酸铁的消耗量,同时使磷的回收率达到89~92%,稀土的损失率小于1%,磷酸铁的

纯度达到84%。

33.根据本发明的处理方法,优选地,所述中和剂选自氧化镁、氢氧化镁、碳酸镁、氧化钙、氢氧化钙、碳酸钙中的一种或多种。

34.根据本发明的一些实施方式,所述中和剂选自氧化镁、氢氧化镁、碳酸镁中的一种或多种。

35.根据本发明的处理方法,优选地,所述混合稀土矿中的磷的回收率≥85%,稀土的损失率≤2%,磷酸铁的纯度≥80%。

36.本发明中,混合稀土矿中的磷的回收率≥85%,优选为≥89%,更优选为≥90%。磷的回收率(%)=所得磷酸铁固体中磷元素的重量/水浸液中磷元素的重量

×

100%。

37.本发明中,稀土的损失率≤2%,优选为≤1%,更优选为≤0.9%。稀土的损失率(%)=(水浸液中reo的重量-硫酸稀土溶液中reo的重量)/水浸液中reo的重量

×

100%。稀土的损失率小即稀土的收率较高。

38.本发明中,磷酸铁的纯度≥80%,优选为≥82%,更优选为≥84%。磷酸铁的纯度(%)=由铁元素含量计算磷酸铁的实际重量/磷酸铁固体的重量

×

100%。

39.采用本发明的混合稀土矿的处理方法,稀土损失小,磷的回收率较高。此外,本发明的处理方法焙烧温度低,且不额外添加铁粉,可以降低能耗,减少浓硫酸、铁粉、水等资源的消耗量以及废渣的产量,而且能够得到较纯的磷酸铁和硫酸稀土溶液。

具体实施方式

40.下面结合具体实施方式对本发明作进一步的说明,但本发明的保护范围并不限于此。

41.下面介绍测试方法:

42.(1)磷元素含量的测定:

43.参照gb/t 18114.9-2010中规定的测试方法进行检测。

44.(2)reo含量的测定:

45.参照gb/t 18114.1-2010中规定的测试方法进行检测。

46.(3)铁元素含量的测定:

47.参照gb/t 18114.7-2010中规定的测试方法进行检测。

48.本发明的实施例和对比例中,所用的混合稀土矿均为混合稀土精矿,其中,reo含量为59wt%,p含量为4.8wt%,fe含量为2wt%;所用的浓硫酸均为98wt%的浓硫酸。

49.实施例1~7

50.(1)将混合稀土矿与浓硫酸混合,不加铁粉,进行低温焙烧,得到焙烧矿。

51.(2)将焙烧矿加入水中进行水浸,搅拌2h,过滤,得到一次浸液和一次浸渣;将一次浸渣加入水中,在搅拌条件下水洗30min,过滤,得到二次浸液和二次浸渣;然后将一次浸液和所述二次浸液混合,得到水浸液。

52.(3)向水浸液中加入硫酸铁,然后加入氧化镁调节ph,过滤,得到磷酸铁固体和硫酸稀土溶液。

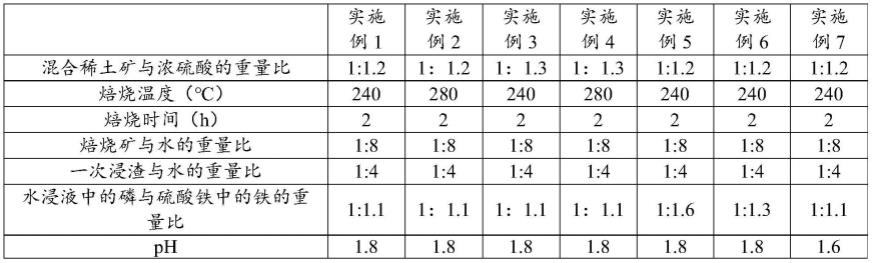

53.详细工艺参数参见表1。分别测定磷酸铁固体中的磷元素的含量以及硫酸稀土溶液中reo的含量,并计算磷的回收率、磷酸铁的纯度和稀土的损失率,结果如表2所示。

54.表1

[0055][0056]

对比例1

[0057]

水浸液中的磷与硫酸铁中的铁的重量比为1:0.6,其余条件与实施例1相同。磷的回收率、磷酸铁的纯度和稀土的损失率如表2所示。

[0058]

对比例2

[0059]

ph调节至1.5,其余条件与实施例1相同。磷的回收率、磷酸铁的纯度和稀土的损失率如表2所示。

[0060]

对比例3

[0061]

ph调节至2,其余条件与实施例1相同。磷的回收率、磷酸铁的纯度和稀土的损失率如表2所示。

[0062]

对比例4

[0063]

水浸液中的磷与硫酸铁中的铁的重量比为1:0.6,其余条件与实施例2相同。磷的回收率、磷酸铁的纯度和稀土的损失率如表2所示。

[0064]

对比例5

[0065]

ph调节至1.4,其余条件与实施例2相同。实验结果表明,没有形成磷酸铁固体,无法进行固液分离。

[0066]

表2

[0067]

组别磷的回收率(%)稀土的损失率(%)磷酸铁的纯度(%)实施例1900.8784.5实施例289.70.9684.0实施例389.50.9384.1实施例489.80.9184.3实施例5900.8884.5实施例689.80.8884.4实施例787.90.8784.5对比例176.40.9583.7对比例281.50.8584.2对比例3902.578.1对比例478.70.9283.5对比例5

‑‑‑

[0068]

由表2可以看出,本发明的混合稀土矿的处理方法能够显著提高混合稀土矿中的

磷的回收率,降低稀土的损失率,同时保证较高的磷酸铁的纯度。当控制硫酸铁的加入量使水浸液中的磷与硫酸铁中的铁的重量比为1:1.1~1.6,ph调节至1.6~1.8时,磷的回收率能达到87%,稀土的损失率小于1%,磷酸铁的纯度达到84%。

[0069]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1