一种高纯铼粉及其制备工艺的制作方法

1.本发明涉及粉末冶金技术领域,具体而言,涉及一种高纯铼粉及其制备工艺。

背景技术:

2.传统制备铼粉的方法主要是将低纯度的初级品铼酸铵溶解、提纯、结晶、过滤、烘干制备成较高纯度的铼酸铵,再将铼酸铵研磨、过筛,氢气还原制得。传统法制备铼粉,需要将初级品铼酸铵或铼酸钾进行提纯、结晶形成铼酸铵固体,再经烘干后研磨成粒度小的粉末再还原,过滤、烘干、研磨、过筛等过程,因流程长导致金属回收率低,成本高;同时长流程工艺过程中引入杂质的概率高,所得铼粉的纯度常受过程控制的影响。另外提纯铼酸铵需要使用氨等辅助材料,流程的环保风险大。

3.申请内容

4.本发明提供了一种高纯铼粉及其制备工艺,能够有效解决上述问题。

5.本发明的实施例通过以下技术方案实现:

6.一种高纯铼粉的制备工艺,包括如下步骤:

7.s1、制备高纯高铼酸;

8.s2、将步骤s1所得高纯高铼酸送入至喷射反应炉中,制得高纯铼粉。

9.本发明所提供的高纯铼粉的制备工艺具有如下有益效果:

10.本发明所提供的制备工艺将初级含铼制品提纯转化为高铼酸,再以高铼酸为中间体直接氢气还原制备出高纯铼粉,该工艺简短,无需研磨,过程受控程度高,产品纯度高且品质稳定;铼金属回收率高;具有环保优势明显、成本低等优点。本专利所述制备高纯铼粉工艺的优势主要在于:

11.(1)制备高铼酸的原料纯度要求不高,除杂效果好;

12.(2)工艺流程简短,无需过滤、烘干、研磨、过筛等工序,过程受控程度高,产品品质稳定;铼金属回收率高;

13.(3)该法所需辅助材料品种少;不引入氨水也不产生氨气或氮气污染氢气,氢气可循环利用,过程无“三废”,环保优势明显;

14.(4)设备自动化控制,操作连续,成本大为降低,具有很好的工程应用价值和经济价值。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

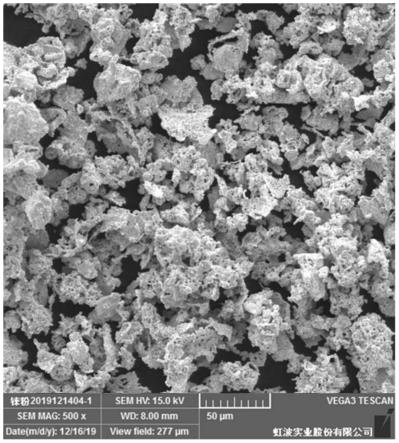

16.图1为本发明所提供的高纯铼粉的电镜扫描图;

17.图2为本发明所提供的高纯铼粉的辉光放电仪(gdms)测试图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

19.本具体实施方式提供了一种高纯铼粉的制备工艺,包括如下步骤:

20.s1、制备高纯高铼酸;

21.s2、将步骤s1所得高纯高铼酸送入至喷射反应炉中,制得高纯铼粉。

22.其中,在步骤s1中,具体包括:

23.s11、将铼初级制品溶解于水中,得到铼溶解液;

24.s12、将步骤s11所得铼溶解液泵入至离子交换柱中进行吸附,得到ph值≤1.5的出柱液;

25.s13、将步骤s12所得出柱液进行浓缩,至铼浓度≧280g/l停止浓缩,得浓缩液为高纯高铼酸。

26.其中,在步骤s11中,铼初级制品为铼酸铵、铼酸钾或铼酸钠。

27.其中,在步骤s12中,在离子交换柱中装有型号为c180或001*8的h型离子交换树脂。

28.其中,在步骤s12中,离子交换过程中所采用的再生剂为gr级盐酸,洗涤用水电阻率为18.25mω.cm。

29.其中,在步骤s13中,浓缩时,负压为-0.03~-0.08mpa,温度为40~90℃。

30.其中,在步骤s2中,包括如下步骤:

31.s21、将喷射反应炉升温,用氮气吹扫后再通入氢气;

32.s22、将高纯高铼酸送入至喷射反应炉中。

33.其中,在步骤s21中,喷射反应炉内的温度为600~950℃,氢气的流量为2~10l/min。

34.其中,在步骤s22中,高纯高铼酸的流量为0.1~1l/min。

35.其中,喷射反应炉的炉体内部采用纯铼金属材料制作,炉体由进料端,出气口,液气反应段、气固反应段,进气口,出料端等组成,炉外部采用电加热。

36.其中,在喷射反应炉内的主要反应如下:

37.2hreo4=re2o7+h2o

38.re2o7+3h2=2reo2+3h2o

39.reo2+2h2=re+2h2o。

40.实施例1

41.本实施例用于制备高纯铼粉,包括如下步骤:

42.s1、制备高纯高铼酸;

43.s11、将铼酸铵溶解于水中,得到铼溶解液;

44.s12、将步骤s11所得铼溶解液泵入至装有型号为c180离子交换树脂的离子交换柱中进行吸附,离子交换过程中所采用的再生剂为gr级盐酸,洗涤用水电阻率为18.25mω.cm,在离子交换柱中装有h型离子交换树脂,得到ph值≤1.5的出柱液;

45.s13、将步骤s12所得出柱液进行浓缩,浓缩时,负压为-0.06~-0.07mpa,温度为75℃,至铼浓度312g/l停止浓缩,得浓缩液为高纯高铼酸;

46.s2、将步骤s1所得高纯高铼酸送入至喷射反应炉中,制得纯度高于99.999%的铼粉。

47.s21、将喷射反应炉升温至680℃,用氮气吹扫后再通入氢气,氢气流量为3l/min;

48.s22、将高纯高铼酸送入至喷射反应炉中,高纯高铼酸的流量为0.1l/min。

49.实验例

50.对实施例1所制得高纯铼粉采用辉光放电仪(gdms)及电镜检测,结果见图1、图2。

51.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种高纯铼粉的制备工艺,其特征在于,包括如下步骤:s1、制备高纯高铼酸;s2、将步骤s1所得高纯高铼酸送入至喷射反应炉中,制得高纯铼粉。2.根据权利要求1所述的高纯铼粉的制备工艺,其特征在于,在步骤s1中,具体包括:s11、将铼初级制品溶解于水中,得到铼溶解液;s12、将步骤s11所得铼溶解液泵入至离子交换柱中进行吸附,得到ph值≤1.5的出柱液;s13、将步骤s12所得出柱液进行浓缩,至铼浓度≧280g/l停止浓缩,得浓缩液为高纯高铼酸。3.根据权利要求2所述的高纯铼粉的制备工艺,其特征在于,在步骤s11中,铼初级制品为铼酸铵、铼酸钾或铼酸钠。4.根据权利要求2所述的高纯铼粉的制备工艺,其特征在于,在步骤s12中,在离子交换柱中装有型号为c180或001*8的h型离子交换树脂。5.根据权利要求2所述的高纯铼粉的制备工艺,其特征在于,在步骤s12中,离子交换过程中所采用的再生剂为gr级盐酸,洗涤用水电阻率为18.25mω.cm。6.根据权利要求2所述的高纯铼粉的制备工艺,其特征在于,在步骤s13中,浓缩时,负压为-0.03~-0.08mpa,温度为40~90℃。7.根据权利要求1所述的高纯铼粉的制备工艺,其特征在于,在步骤s2中,包括如下步骤:s21、将喷射反应炉升温,用氮气吹扫后再通入氢气;s22、将高纯高铼酸送入至喷射反应炉中。8.根据权利要求7所述的高纯铼粉的制备工艺,其特征在于,在步骤s21中,喷射反应炉内的温度为600~950℃,氢气的流量为2~10l/min。9.根据权利要求7所述的高纯铼粉的制备工艺,其特征在于,在步骤s22中,高纯高铼酸的流量为0.1~1l/min。10.一种高纯铼粉,其特征在于,由权利要求1-9任意一项所述的制备工艺制得,所述高纯铼粉的纯度高于99.999%,d90小于等于50微米。

技术总结

本发明涉及粉末冶金技术领域,提供了一种高纯铼粉的制备工艺,包括如下步骤:S1、制备高纯高铼酸;S2、将步骤S1所得高纯高铼酸送入至喷射反应炉中,制得高纯铼粉;本发明所提供的制备工艺将初级含铼制品提纯转化为高铼酸,再以高铼酸为中间体直接氢气还原制备出高纯铼粉,该工艺简短,无需研磨,过程受控程度高,产品纯度高且品质稳定;铼金属回收率高;具有环保优势明显、成本低等优点。成本低等优点。成本低等优点。

技术研发人员:任倩 杨伟 刘锦锐 高志强 李新星

受保护的技术使用者:成都鼎泰新材料有限责任公司

技术研发日:2022.05.07

技术公布日:2022/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1