一种RH精炼装置的制作方法

一种rh精炼装置

技术领域

1.本技术涉及冶金炼钢设备技术领域,尤其涉及一种rh精炼装置。

背景技术:

2.rh精炼具备真空、钢液循环、温度成分调整和脱气等功能。其中,一方面, rh精炼依靠真空脱碳环节生成的co气泡和惰性气体(比如氩气)气泡的“仿真空”使得钢中的氮原子吸附至气泡表面生成氮气排出钢液;另一方面,真空室内氮分压的降低也促使钢液中的氮原子形成气体排出。然而,由于浸渍管在极冷极热的条件下服役,会产生一些微小裂纹。对于下降浸渍管来说,由于下降浸渍管外侧的压力大于内侧,会导致钢液吸入外界的空气(包括氮气)。

3.在现有方案中,主要是在冶炼结束后对浸渍管进行喷补,以填补可能产生的裂纹。然而,这种方法缺乏针对性,不仅会造成喷补料的大量消耗,且不利于钢液的洁净度。

4.基于此,如何防止因下降浸渍管存在裂缝而导致外界空气进入下降浸渍管的情况发生,从而避免出现外界空气与钢液接触而造成钢水成分控制不稳定的情况,提高rh精炼质量是亟待解决的技术问题。

5.申请内容

6.本技术的目的在于提供一种rh精炼装置,可以在一定程度上防止因下降浸渍管存在裂缝而导致外界空气进入下降浸渍管的情况发生,从而避免出现外界空气与钢液接触而造成钢水成分控制不稳定的情况,提高rh精炼质量。

7.为解决上述技术问题,本技术采用如下技术方案:

8.本技术实施例提供了一种rh精炼装置,包括:钢包,所述钢包用于容纳钢液;真空室,所述真空室设置于所述钢包上方;上升浸渍管,所述上升浸渍管设置于所述真空室下端,且与所述真空室连通;下降浸渍管,所述下升浸渍管设置于所述真空室下端,且与所述真空室连通,所述下降浸渍管靠近所述真空室的外围设置有气体隔绝罩,所述气体隔绝罩,所述下降浸渍管的外壁,以及所述钢包中的钢液液面共同形成密闭空腔,所述密闭空腔用于容纳惰性气体。

9.在一些实施例中,所述气体隔绝罩开设有第一进气口和排气口,所述第一进气口用于向所述密闭空腔输入惰性气体,所述排气口用于排出所述密闭空腔中的惰性气体,以形成惰性气体在所述密闭空腔中的流动。

10.在一些实施例中,所述装置还包括惰性气体输入管道,所述惰性气体输入管道通过所述进气口与所述密闭空腔相连通,以向所述密闭空腔输入惰性气体。

11.在一些实施例中,所述进气口和所述排气口开设于所述气体隔绝罩的上部。

12.在一些实施例中,所述惰性气体输入管道上设置有阀门,流量调节器,压力表,以及控制器,以用于辅助向所述密闭空腔输入惰性气体。

13.在一些实施例中,所述气体隔绝罩与所述下降浸渍管的外壁之间设置有支撑块,所述支撑块用于支撑所述气体隔绝罩。

14.在一些实施例中,所述支撑块的数量为多个,所述多个支撑块均匀设置在所述气体隔绝罩与所述下降浸渍管的外壁之间。

15.在一些实施例中,所述下降浸渍管由管状钢胆,钢胆外侧耐材,以及钢胆内侧耐材构成,其中,所述钢胆内侧耐材紧贴于所述管状钢胆的内侧,所述钢胆外侧耐材紧贴于所述管状钢胆的外侧。

16.在一些实施例中,所述装置还包括抽真空系统,所述抽真空系统通过开设在所述真空室外侧的出气口与所述真空室连通,以抽取所述真空室内的气体。

17.在一些实施例中,所述装置还包括鼓气系统,所述鼓气系统通过开设在所述上升浸渍管外侧的第二进气口与所述上升浸渍管连通,以向所述上升浸渍管中鼓入惰性气体。

18.由上述技术方案可知,本技术至少具有如下优点和积极效果:

19.本技术通过在下降浸渍管靠近所述真空室的外围设置气体隔绝罩,并在由所述气体隔绝罩限定的密闭空腔内容纳惰性气体,可以实现对下降浸渍管进行隔绝空气保护,可以防止因下降浸渍管存在裂缝而导致外界空气进入下降浸渍管的情况发生,从而避免出现外界空气与钢液接触而造成钢水成分控制不稳定的情况,以及避免钢液中增氮的情况发生,提高rh精炼质量。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

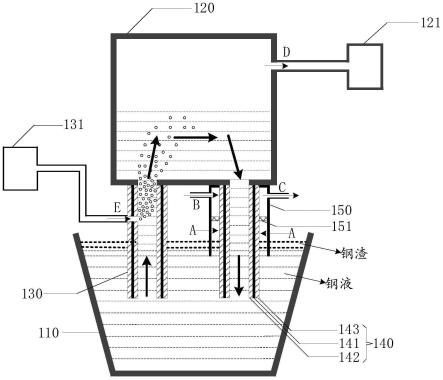

21.图1为根据实施例的rh精炼装置的剖面结构示意图。

22.附图标记说明如下:

23.110、钢包;120、真空室;

24.121、抽真空系统;130、上升浸渍管;

25.131、鼓气系统;140、下降浸渍管;

26.141、管状钢胆;142、钢胆内侧耐材;

27.143、钢胆外侧耐材;150、气体隔绝罩;

28.151、支撑块。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

31.术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

32.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“连通”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

33.请参阅图1,图1为根据实施例的rh精炼装置的剖面结构示意图。

34.如图1所示,本技术提出的一种rh精炼装置包括钢包110,所述钢包110 用于容纳钢液;真空室120,所述真空室120设置于所述钢包110上方;上升浸渍管130,所述上升浸渍管130设置于所述真空室120下端,且与所述真空室120 连通;下降浸渍管140,所述下升浸渍管设置于所述真空室120下端,且与所述真空室120连通,所述下降浸渍管140靠近所述真空室120的外围设置有气体隔绝罩150,所述气体隔绝罩150,所述下降浸渍管140的外壁,以及所述钢包110 中的钢液液面共同形成密闭空腔a,所述密闭空腔a用于容纳惰性气体。

35.在本技术中,可以理解的是,由于所述气体隔绝罩150设置在所述下降浸渍管140靠近所述真空室120的外围,所述气体隔绝罩150的外部形状也呈环状。

36.在本技术中,所述气体隔绝罩150可以与下降浸渍管140上沿的钢结构满焊连接。

37.在冶钢精炼过程中,钢包110中的钢液会通过上升浸渍管130被吸入真空室 120,钢液中的氮气会在真空室120中被分离出来,分离氮气后的钢液又会经过下降浸渍管140回流到钢包110中。

38.一方面,由于上升浸渍管130中的气压会大于上升浸渍管130外部的气压,使得外界的空气不会通过上升浸渍管130的裂缝进入到上升浸渍管130中。另一方面,由于下降浸渍管140中的气压小于下降浸渍管140外部的气压,使得下降浸渍管140内部容易通过下降浸渍管140的裂缝吸入外部空气。

39.然而,在本技术提出的技术方案中,通过在由所述气体隔绝罩150,所述下降浸渍管140的外壁,以及所述钢包110中的钢液液面共同形成密闭空腔a内容纳惰性气体,可以实现对下降浸渍管140进行隔绝空气保护,可以防止因下降浸渍管140存在裂缝而导致外界空气进入下降浸渍管140的情况发生(即下降浸渍管140通过其裂缝吸入的是惰性气体而非空气),从而避免出现外界空气与钢液接触而造成钢水成分控制不稳定的情况,提高rh精炼质量。

40.在本技术中,所述惰性气体可以为氩气,即通过所述进气口吹入保护氩气,可以有效的控制空气通过下降浸渍管140的裂缝与真空室120内钢液接触,造成钢液成分波动异常及增氮的现象。

41.请继续参阅图1。

42.在一些实施例中,所述气体隔绝罩150可以开设有第一进气口b和排气口 c,所述第一进气口b用于向所述密闭空腔a输入惰性气体,所述排气口c用于排出所述密闭空腔a中的惰性气体,以形成惰性气体在所述密闭空腔a中的流动。

43.在本技术中,通过所述第一进气口b向所述密闭空腔a中输入惰性气体,并由所述排气口c排出所述密闭空腔a中的惰性气体,以形成惰性气体在所述密闭空腔a中的流动,其好处在于,可以不断向所述密闭空腔a中补充惰性气体,维持所述密闭空腔a中惰性气体的气量,维持所述密闭空腔a中的气压,防止外界空气进入到所述密闭空腔a中,从而避免下降浸渍管140中进入含氮的空气。

44.在一些实施例中,所述装置还可以包括惰性气体输入管道(图中未示出),所述惰性气体输入管道通过所述进气口与所述密闭空腔a相连通,以向所述密闭空腔a输入惰性气体。

45.在一些实施例中,所述惰性气体输入管道上可以设置有阀门(图中未示出),流量调节器(图中未示出),压力表(图中未示出),以及控制器(图中未示出),以用于辅助向所述密闭空腔a输入惰性气体。

46.在本技术中,通过在所述惰性气体输入管道上加装阀门,流量调节器,压力表,以及控制器,可以实现对冶炼过程中对防增氮功能的自动控制,提高冶炼效率和质量。

47.请继续参阅图1。

48.在一些实施例中,所述进气口和所述排气口c可以开设于所述气体隔绝罩 150的上部。

49.在本技术中,将所述进气口和所述排气口c开设在所述气体隔绝罩150的上部,可以防止钢液产生的热量烫伤惰性气体输入管道,提高安全性。

50.请继续参阅图1。

51.在一些实施例中,所述气体隔绝罩150与所述下降浸渍管140的外壁之间可以设置有支撑块151,所述支撑块151用于支撑所述气体隔绝罩150。

52.在一些实施例中,所述支撑块151的数量可以为多个,所述多个支撑块151 可以均匀设置在所述气体隔绝罩150与所述下降浸渍管140的外壁之间。

53.比如,可以在所述下降浸渍管140周向均匀设置8个支撑块151(由于图1 仅为rh装置的剖面结构图,只显示2个支撑块151)。

54.进一步的,所述支撑块151的支撑空间可以为4cm。

55.在本技术中,通过在所述气体隔绝罩150与所述下降浸渍管140的外壁之间设置支撑块151,可以增加所述气体隔绝罩150在所述下降浸渍管140上的稳定性。

56.请继续参阅图1。

57.在一些实施例中,所述下降浸渍管140可以由管状钢胆141,钢胆外侧耐材143,以及钢胆内侧耐材142构成,其中,所述钢胆内侧耐材142紧贴于所述管状钢胆 141的内侧,所述钢胆外侧耐材143紧贴于所述管状钢胆141的外侧。

58.请继续参阅图1。

59.在一些实施例中,所述装置还可以包括抽真空系统121,所述抽真空系统121 通过开设在所述真空室120外侧的出气口d与所述真空室120连通,以抽取所述真空室120内的气体。

60.请继续参阅图1。

61.在一些实施例中,所述装置还可以包括鼓气系统131,所述鼓气系统131通过开设在所述上升浸渍管130外侧的第二进气口e与所述上升浸渍管130连通,以向所述上升浸渍

管130中鼓入惰性气体。

62.在本技术中,鼓气系统131向所述上升浸渍管130中鼓入的惰性气体为高压惰性气体,当高压惰性气体鼓入上升浸渍管130时,此时上升浸渍管130内气压较大,高压惰性气体会被真空室120吸进去,从而带动钢包110中的钢液由钢包 110中流入真空室120,当真空室120内的钢液到达一定量之后,又会从下降浸渍管140流回钢包110中,从而形成钢液在真空室120的流动。同时,由于上升浸渍管130内气压较大,上升浸渍管130外部的空气也不会从上升浸渍管130的裂缝中进入上升浸渍管130。

63.为了使本领域技术人员更好的理解本技术,下面将结合一个具体的示例对本技术提出的rh精炼装置的使用过程进行说明。

64.步骤一,真空室120启动后,将惰性气体输入管道与气体隔绝罩150的第一进气口b连接,并测试连接处是否紧固。

65.步骤二,在钢包110顶升前打开惰性气体输入管道上的阀门,顶升钢包110 将气体隔绝罩150的下沿浸入到钢渣面以下,使其形成密闭空腔a,惰性气体从密闭空腔a内通过排气口c排出。

66.步骤三,rh真空精炼正常冶炼操作。在冶炼过程中,控制器的可以对整个生产过程中的数据进行判断识别和下发指令,当真空室120的压力由大气压降低到2mbar时,将触发开启阀门(可以是电磁阀)和流量调节开关,流量自动调节至50nl/min的状态,当真空室120压力上升至2mbar以上时,阀门将自动关闭,以满足在脱氮钢种中自动投入该功能,并且可避免浪费惰性气体。当惰性气体出口的压力检测装置检测到背压小于0.11mpa时,流量调节阀将自动提高流量,以提高背压,避免空气渗入而导致的增氮。

67.步骤四,冶炼结束后,钢包110降至地位后关闭阀门。

68.步骤五,正常进行浸渍管内、外部耐材的维护操作,并进行15-20min烘烤。

69.本技术通过向由气体隔绝罩150限定的密闭空腔a吹入惰性气体,对钢液外裸露的耐材进行空气隔离,通过排气口c将多余惰性气体排出,可以防止密闭空腔a内压力过高从气体隔绝罩150下端溢出而冲刷浸渍管耐材。

70.本技术通过对浸渍管的空气隔绝保护,可以有效的控制空气通过耐材开裂的缝隙与真空室120内钢液接触造成钢液成分波动异常及增氮的现象,为生产高端的品种钢材打下基础。

71.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

72.以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1