一种不等厚玻璃盖板的制备方法与流程

1.本发明涉及玻璃盖板技术领域,特别是涉及一种不等厚玻璃盖板的制备方法。

背景技术:

2.电子装置如手机等产品所使用的玻璃盖板大部分为等厚玻璃,等厚玻璃盖板由于具备工艺简单和成本低的特点而被广泛应用,但其外形较为单一化,难以满足当前产品更新迭代的外观需求。而不等厚玻璃作为玻璃盖板,使得产品具备更高的颜值和触感。

3.目前,在不等厚玻璃盖板的制备过程中,通常使用遮蔽夹具将不等厚玻璃盖板前体的不等厚面分开遮蔽,然后再进行局部抛光。然而,由于遮蔽夹具存在耐磨性较差、不等厚玻璃易偏位和装夹困难的问题,导致不等厚玻璃盖板生产效率较低。

技术实现要素:

4.基于此,有必要提供一种生产效率较高的不等厚玻璃盖板的制备方法。

5.本发明提供了一种不等厚玻璃盖板的制备方法,包括以下步骤:

6.制备不等厚玻璃盖板前体,将所述不等厚玻璃盖板前体的其中一表面划分为第一区域、第二区域以及位于所述第一区域和所述第二区域之间的断差区域,所述不等厚玻璃盖板前体在所述第一区域中的厚度大于所述不等厚玻璃盖板前体在所述第二区域中的厚度;

7.对所述断差区域进行抛光;

8.同步对所述第一区域和所述第二区域进行抛光,并使所述断差区域的断差值小于0.3mm;以及

9.对所述第一区域进行平磨,以使所述断差区域的断差值小于0.1mm。

10.在一可能的实施例中,同步对所述第一区域和所述第二区域进行抛光具体包括:

11.采用第一磨盘同步对所述第一区域和所述第二区域进行抛光;

12.其中,所述第一磨盘的材质为纯猪毛。

13.在一可能的实施例中,所述第一磨盘的转速为40~60rpm,和/或所述第一磨盘对所述第一区域和所述第二区域抛光的时间为40~80min,和/或所述第一磨盘对所述第一区域抛光的压力为100~130kg,和/或所述第一磨盘对所述第二区域抛光的压力为100~130kg。

14.在一可能的实施例中,所述第一磨盘的转速为50rpm,和/或所述第一磨盘对所述第一区域和所述第二区域抛光的时间为60min,和/或所述第一磨盘对所述第一区域抛光的压力为120kg,和/或所述第一磨盘对所述第二区域抛光的压力为120kg。

15.在一可能的实施例中,对所述断差区域进行抛光具体包括:

16.采用磨头对所述断差区域进行抛光;

17.其中,所述磨头的材质为尼龙胶丝。

18.在一可能的实施例中,所述磨头的转速为1500~2500rpm,和/或所述磨头对所述

断差区域抛光的渐变角度为0

°

~20

°

,和/或所述磨头对所述断差区域抛光的时间为16~30min。

19.在一可能的实施例中,所述磨头的转速为2000rpm,和/或所述磨头对所述断差区域抛光的渐变角度为5

°

~10

°

,和/或所述磨头对所述断差区域抛光的时间为18min。

20.在一可能的实施例中,对所述第一区域进行平磨具体包括:

21.采用第二磨盘对所述第一区域进行平磨;

22.其中,所述第二磨盘的材质为白磨皮或红磨皮。

23.在一可能的实施例中,所述第二磨盘对所述第一区域平磨时的正压力为0.1~0.14mpa,和/或所述第二磨盘对所述第一区域平磨时的反压力为0.18~0.22mpa,和/或所述第二磨盘的转速为18~22rpm,和/或所述平磨的时间为14~20min。

24.在一可能的实施例中,在对所述第一区域进行平磨之后,所述制备方法还包括以下步骤:

25.对平磨后的所述不等厚玻璃盖板前体进行钢化处理。

26.本发明采用对所述第一区域和所述第二区域同步进行抛光的方式进行一体化抛光,避免了使用遮蔽夹具,解决了由于使用遮蔽夹具而存在的耐磨性较差、不等厚玻璃易偏位和装夹困难的问题,从而提高了不等厚玻璃盖板的生产效率。

附图说明

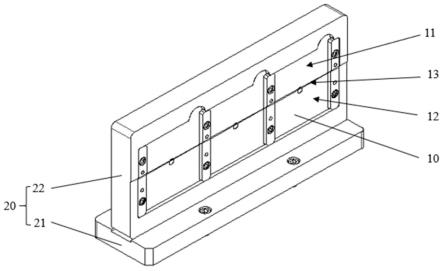

27.图1为本发明提供的不等厚玻璃盖板前体固定在固定装置上后的结构示意图。

28.图2为本发明实施例1中的不等厚玻璃盖板前体在平磨后的断差值轮廓图。

29.图3为本发明对比例1中的不等厚玻璃盖板前体在平磨后的断差值轮廓图。

30.图4为本发明对比例2中的不等厚玻璃盖板前体在平磨后的断差值轮廓图。

31.图标:10-不等厚玻璃盖板前体;11-第一区域;12-第二区域;13-断差区域;20-固定装置;21-底座;22-装载板。

具体实施方式

32.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.请参阅图1,本发明提供一种不等厚玻璃盖板的制备方法,包括以下步骤:

35.步骤s11,制备不等厚玻璃盖板前体10。

36.将所述不等厚玻璃盖板前体10的其中一表面划分为第一区域11、第二区域12以及位于所述第一区域11和所述第二区域12之间的断差区域13。其中,所述不等厚玻璃盖板前体10在所述第一区域11中的厚度大于所述不等厚玻璃盖板前体10在所述第二区域12中的

厚度。即所述第一区域11凸出于所述第二区域12。

37.其中,所述断差区域13的断差值小于0.1mm。

38.所述不等厚玻璃盖板前体10制备方法包括以下步骤:

39.第一步,提供不等厚玻璃。

40.可以理解,所述不等厚玻璃的其中一表面具有所述断差区域13,所述不等厚玻璃的另一表面没有所述断差区域13。

41.第二步,在所述不等厚玻璃没有所述断差区域13的表面丝印一层保护油墨层。

42.其中,所述保护油墨层用于保护所述不等厚玻璃的表面,以防后续所述不等厚玻璃的表面被划伤。

43.第三步,根据需要切割丝印有所述保护油墨层的所述不等厚玻璃,以得到合适尺寸的不等厚玻璃。

44.第四步,采用精雕机对切割后所述不等厚玻璃进行成型。

45.第五步,去除成型后的所述不等厚玻璃的砂粒纹路,以使所述不等厚玻璃达到规定的亮度以及规定级别的崩大小,从而得到所述不等厚玻璃盖板前体10。

46.步骤s12,对所述断差区域13进行抛光。

47.具体地,可采用扁平的磨头对所述断差区域13进行抛光。在抛光后,所述断差区域13的断差值也应小于0.1mm,且所述不等厚玻璃盖板前体10的轮廓并未改变。

48.在一实施例中,所述磨头的材质可为尼龙胶丝。

49.在一实施例中,所述磨头的转速可为1500~2500rpm。优选地,所述磨头的转速可为2000rpm。

50.在一实施例中,所述磨头对所述断差区域13抛光的渐变角度为0

°

~20

°

。优选地,所述磨头对所述断差区域13抛光的渐变角度为5

°

~10

°

。

51.在一实施例中,所述磨头对所述断差区域13抛光的时间为16~30min。优选地,所述磨头对所述断差区域13抛光的时间为18min。

52.步骤s13,同步对所述第一区域11和所述第二区域12进行抛光。

53.具体地,采用第一磨盘同步对所述第一区域11和所述第二区域12进行抛光,以增加所述不等厚玻璃盖板前体10表面的平整性,降低所述不等厚玻璃盖板表面前体10的粗糙度,以使所述不等厚玻璃盖板前体10的表面具备镜面效果,从而增加所述不等厚玻璃盖板前体10的透光性。在抛光后,所述断差区域13的断差值应小于0.3mm。

54.其中,所述第一磨盘的材质为纯猪毛。选择纯猪毛作为所述第一磨盘的材质是本发明人通过大量的测试得到的。发明人经过大量测试发现,选用其他材质(如纯尼龙胶丝、猪毛和聚氨酯红皮的混合物、以及尼龙胶丝和聚氨酯红皮的混合物等)的第一磨盘会导致所述断差区域13在第一磨盘在对所述第一区域11和所述第二区域12进行抛光时坍塌,但是如果选择纯猪毛作为所述第一磨盘的材质,则可避免所述断差区域13在第一磨盘在对所述第一区域11和所述第二区域12进行抛光时坍塌。

55.在一实施例中,所述第一磨盘的转速为40~60rpm。优选地,所述第一磨盘的转速为50rpm。

56.在一实施例中,所述第一磨盘对所述第一区域11和所述第二区域12抛光的时间为40~80min。优选地,所述第一磨盘对所述第一区域11和所述第二区域12抛光的时间为

60min。

57.在一实施例中,所述第一磨盘对所述第一区域11抛光的压力为100~130kg。优选地,所述第一磨盘对所述第一区域11抛光的压力为120kg。

58.在一实施例中,所述第一磨盘对所述第二区域12抛光的压力为100~130kg。优选地,所述第一磨盘对所述第二区域12抛光的压力为120kg。

59.步骤s14,对所述第一区域11进行平磨,以使所述断差区域13的断差值小于0.1mm。

60.具体地,采用第二磨盘对所述第一区域11(即所述不等厚玻璃盖板前体10中较高的表面)进行平磨,以降低第一区域11的高度,从而使所述断差区域13的断差值小于0.1mm。

61.在一实施例中,所述第二磨盘的材质为白磨皮或红磨皮。

62.在一实施例中,所述第二磨盘对所述第一区域11平磨时的正压力为0.1~0.14mpa。优选地,所述第二磨盘对所述第一区域11平磨时的正压力为0.12mpa。

63.在一实施例中,所述第二磨盘对所述第一区域11平磨时的反压力为0.18~0.22mpa。优选地,所述第二磨盘对所述第一区域11平磨时的反压力为0.2mpa。

64.在一实施例中,所述第二磨盘的转速为18~22rpm。优选地,所述第二磨盘的转速为20rpm。

65.在一实施例中,所述平磨的时间为14~20min。优选地,所述平磨的时间为16min。

66.步骤s15,对平磨后的所述不等厚玻璃盖板前体10进行钢化处理,从而得到所述不等厚玻璃盖板。

67.所述钢化处理为通过所述不等厚玻璃盖板前体10表面离子交换以提升所述不等厚玻璃盖板前体10的强度,进而提高所述不等厚玻璃盖板的强度。具体为,首先使用硝酸钠盐与硝酸钾盐的固定配比熔融盐对所述不等厚玻璃盖板前体10表面进行离子交换,以此达到形成一定厚度应力层的目的;随后使用高浓度的硝酸钾盐对已处理的所述不等厚玻璃盖板前体10进行表面钠离子交换,即使用粒子直径更大的钾离子置换钠离子,再经过冷却即可形成表面应力层。其中,钢化后不影响所述断差区域13的断差值的大小。

68.请再次参阅图1,本发明还提供一种固定装置20,所述固定装置20包括底座21以及位于所述底座21上的装载板22,所述装载板22的其中一侧面向内凹陷形成固定孔(图未标)。

69.在一实施例中,在对所述断差区域13、所述第一区域11和所述第二区域12进行抛光以及对所述第一区域11进行平磨时,可将所述不等厚玻璃盖板前体10固定在所述固定孔中。在一实施例中,抛光的方式可选择竖立抛光,平磨的方式也可选择竖立平磨。在其他实施例中,抛光的方式可选择水平抛光,平磨的方式也可选择水平平磨。

70.以下通过具体实施例和对比例对本发明作进一步说明。

71.实施例1

72.第一步,制备不等厚玻璃盖板前体,并将该不等厚玻璃盖板前体固定在固定孔中。

73.第二步,采用材质为尼龙胶丝的磨头对固定在固定孔中的不等厚玻璃盖板前体的断差区域进行抛光。其中,磨头的转速为2000rpm,抛光的渐变角度为5

°

~10

°

,抛光的时间为18min。

74.第三步,采用材质为纯猪毛的第一磨盘同步对不等厚玻璃盖板前体的第一区域和第二区域进行抛光。其中,第一磨盘的转速为50rpm,对第一区域和第二区域抛光的时间为

60min,对第一区域抛光的压力为120kg,对第二区域抛光的压力为120kg。

75.第四步,采用材质为白磨皮的第二磨盘对第一区域进行平磨。其中,平磨的正压力为0.12mpa,平磨的反压力为0.2mpa,第二磨盘的转速为20rpm,平磨的时间为16min。

76.第五步,对平磨后的不等厚玻璃盖板前体进行钢化处理,得到不等厚玻璃盖板。

77.对比例1

78.第一步,制备不等厚玻璃盖板前体,并将该不等厚玻璃盖板前体固定在固定孔中。

79.第二步,采用材质为尼龙胶丝的磨头对固定在固定孔中的不等厚玻璃盖板前体的断差区域进行抛光。其中,磨头的转速为2000rpm,抛光的渐变角度为5

°

~10

°

,抛光的时间为18min。

80.第三步,采用材质为纯尼龙胶丝的第一磨盘同步对不等厚玻璃盖板前体的第一区域和第二区域进行抛光。其中,第一磨盘的转速为50rpm,对第一区域和第二区域抛光的时间为50min,对第一区域抛光的压力为110kg,对第二区域抛光的压力为110kg。

81.第四步,采用材质为白磨皮的第二磨盘对第一区域进行平磨。其中,平磨的正压力为0.12mpa,平磨的反压力为0.2mpa,第二磨盘的转速为20rpm,平磨的时间为16min。

82.第五步,对平磨后的不等厚玻璃盖板前体进行钢化处理,得到不等厚玻璃盖板。

83.对比例2

84.第一步,制备不等厚玻璃盖板前体,并将该不等厚玻璃盖板前体固定在固定孔中。

85.第二步,采用材质为尼龙胶丝的磨头对固定在固定孔中的不等厚玻璃盖板前体的断差区域进行抛光。其中,磨头的转速为2000rpm,抛光的渐变角度为5

°

~10

°

,抛光的时间为18min。

86.第三步,采用材质为纯猪毛和聚氨酯红皮混合物的第一磨盘同步对不等厚玻璃盖板前体的第一区域和第二区域进行抛光。其中,,在纯猪毛和聚氨酯红皮的混合物中,聚氨酯红皮的质量比为20%,第一磨盘的转速为50rpm,对第一区域和第二区域抛光的时间为44min,对第一区域抛光的压力为110kg,对第二区域抛光的压力为110kg。

87.第四步,采用材质为白磨皮的第二磨盘对第一区域进行平磨。其中,平磨的正压力为0.12mpa,平磨的反压力为0.2mpa,第二磨盘的转速为20rpm,平磨的时间为20min。

88.第五步,对平磨后的不等厚玻璃盖板前体进行钢化处理,得到不等厚玻璃盖板。

89.对实施例1和对比例1~2中不同阶段的不等厚玻璃盖板分别进行断差值测试,实施例1和对比例1~2中的每个阶段的不等厚玻璃盖板均采用轮廓测量仪测量10组数据,并分别计算10组数据的平均值。测试结果如下表1所示。

90.表1

[0091][0092]

从上表1可知,实施例1中的每个阶段的不等厚玻璃盖板的断差值均满足对应要

求,即第二步抛光之后的平均断差值(为0.068mm)小于0.1mm,满足要求;第三步抛光之后的平均断差值(为0.203mm)小于0.3mm,满足要求;第四步平磨之后的平均断差值(为0.032mm)小于0.1mm,满足要求。请参阅图2,可知,实施例1中的不等厚玻璃盖板在第四步平磨之后的一个断差值r1为24.896μm,小于0.1mm,满足要求。

[0093]

从上表1还可知,对比例1中的不等厚玻璃盖板在第二步抛光之后的断差值满足要求,但在第三步抛光之后以及第四步平磨之后的断差值均未满足要求,即第二步抛光之后的平均断差值(为0.066mm)小于0.1mm,满足要求;第三步抛光之后的平均断差值(为0.466mm)大于0.3mm,未满足要求;第四步平磨之后的平均断差值(为0.120mm)大于0.1mm,未满足要求。请参阅图3,可知,对比例1中的不等厚玻璃盖板在第四步平磨之后的一个断差值r1为136.26μm,大于0.1mm,未满足要求。由此可知,当将第一磨盘的材质由纯猪毛改为纯尼龙胶丝时,第三步抛光之后以及第四步平磨之后的断差值均未满足要求,并由此证明了采用材质为纯猪毛的第一磨盘比采用材质为纯尼龙胶丝的第一磨盘的效果更好。

[0094]

从上表1还可知,对比例2中的不等厚玻璃盖板在第二步抛光之后的断差值满足要求,但在第三步抛光之后以及第四步平磨之后的断差值均未满足要求,即第二步抛光之后的平均断差值(为0.074mm)小于0.1mm,满足要求;第三步抛光之后的平均断差值(为0.560mm)大于0.3mm,未满足要求;第四步平磨之后的平均断差值(为0.166mm)大于0.1mm,未满足要求。请参阅图4,可知,对比例2中的不等厚玻璃盖板在第四步平磨之后的一个断差值为160.85μm,大于0.1mm,未满足要求。由此可知,当将第一磨盘的材质由纯猪毛改为纯猪毛和聚氨酯红皮混合物时,第三步抛光之后以及第四步平磨之后的断差值均未满足要求,并由此证明了采用材质为纯猪毛的第一磨盘比采用材质为纯猪毛和聚氨酯红皮混合物的第一磨盘的效果更好。

[0095]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0096]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1