一种连续混砂机型砂重量监测与液料校正系统及方法与流程

1.本发明涉及混砂机校正技术领域,具体涉及一种连续混砂机型砂重量监测与液料校正系统及方法。

背景技术:

2.随着科技水平的不断迭代与升级,生产设备逐渐趋向轻量化、复杂化、高强化方向发展。砂型铸造因型砂具有透气性,有效减小熔体充型过程的阻力,避免浇不足、气孔、冷隔等铸造缺陷,是制备高性能复杂构件的一种重要铸造方法。砂型铸造过程中,砂型制备至关重要,目前常采用连续混砂机制备砂型,然而,现有连续混砂机往往因气候、环境温度、液料品质、型砂质量等因素,使得液料与型砂的实际添加比例与理论添加比例不一致。而液料加入量与型砂重量不匹配会导致型砂紧实度太高或太低、砂型不同位置的强度性能差异较大,从而使得砂型透气性较差、砂型强度不足甚至砂型容易垮塌散架等问题,严重影响砂型质量及铸造生产。因此,提高造型过程中型砂重量与液料加入量的精确比例,是保证砂型质量的重要方法。然而,目前解决砂型不同位置的硬度不一致的技术问题常规采用提前混合均匀等方式,这使得造型时间延长,且混合时间过长易导致混合料固化,流动性降低,从而降低造型可塑性及造型的质量,从而严重降低生产效率。目前并无型砂和液料添加量的校正系统及方法方面的研究。因此,实现连续混砂机型砂重量监测与液料校正的系统及方法可弥补市场连续混砂机功能的不足,对制备高质量的砂型和铸件均具有重要意义。

技术实现要素:

3.本发明意在提供一种连续混砂机型砂重量监测与液料校正系统及方法,以解决现有技术中因型砂和液料的实际添加比例与理论值有差异,从而在连续混砂过程中导致砂型不同位置的强度不一致的技术问题。

4.为达到上述目的,本发明采用如下技术方案:一种连续混砂机型砂重量监测与液料校正系统,包括混砂机、砂仓、液料箱和控制器;

5.所述液料箱与混砂机管道连接,连接管道上设有液料泵和流量计,所述液料泵用于调节进入混砂机中的液料量;所述流量计用于检测液料流量信号;所述液料泵电连接有变频器;

6.所述砂仓底部设有控制阀,所述控制阀用于调节进入混砂机中的型砂量,所述混砂机中设有重量传感器;

7.所述控制阀、重量传感器、流量计和变频器均与控制器电连接;

8.所述重量传感器用于检测进入混砂机中的型砂重量并生成重量信号,随后将其发送给控制器;

9.所述流量计用于检测出液装置内液料流量并生成流量信号,随后将其发送给控制器;

10.所述控制器根据重量信号计算液料理论添加量,并将理论添加量与液料流量信号

进行对比并控制变频器的频率以调节液料泵。

11.本方案的原理是:

12.本方案通过称重传感器实时监测进入混砂机中的型砂重量信号,并将型砂重量信号传输给控制器,随后控制器根据接收到的型砂重量信号和型砂液料的质量配比计算出需要的理论液料量,随后将理论液料量和流量计检测到的实际液料量进行对比,并根据具体对比结果控制变频器的频率,以调节液料泵的输送流量,从而实现液料添加量的校正。

13.本方案的优点是:

14.1、与现有混砂机按照理论输入值进行进料相比,本方案通过对进入的型砂量进行实时监控,并根据实时改变的型砂量校正进入混砂机的液料量,从而使得进入混砂机的型砂量和液料量无限趋近于理论配比,从而实现型砂液料配比均一性,提升所制备砂型的一致性,从而提升砂型质量。申请人实验证明,本方案经校正后的砂型质量更均一,砂型不同位置的强度偏差为

±

0.2mpa,显著低于未经校正的砂型强度偏差

±

0.64mpa,从而提升砂型质量。

15.2、与现有混砂机进料未经校正相比,本方案通过对液料添加量进行校正,从而显著提升型砂和液料添加量的精确性,避免出现如现有技术中因未对添加量进行校正而出现混合后的型砂和液料与理论配比相差甚远,从而导致砂型强度不足甚至出现造型过程中砂型坍塌而造型失败的现象。另外,本方案通过校正使得砂型中型砂和液料达到最佳配比,有效提升砂型强度和均一性,同时还能避免型砂和液料的浪费,节约造型的时间成本和材料成本,显著提升生产效率。

16.3、相比于现有混砂机中使用不同种类型砂制备砂型,本方案采用质量均一的型砂与液料组成混合料并将混合料用于造型,所得砂型质量均一且造型速度快,显著提升了砂型生产效率。

17.优选的,所述混砂机包括转动连接的大臂和小臂,所述大臂和小臂内部连通,所述大臂内设有输送带,所述输送带的驱动装置与控制器电连接;所述重量传感器位于输送带下方,所述输送带的进料端位于控制阀出口正下方。采用上述方案,便于实现型砂的加料及对型砂添加量的实时监控,从而根据型砂添加量对液料添加量进行实时校正。

18.优选的,所述小臂内设有螺旋推进器,所述螺旋推进器的驱动部与控制器电连接;所述小臂上还设有多个液料添加孔,所述液料箱与液料添加孔一一管道连接,每根连接管道上均设有液料泵和流量计。采用上述方案,便于多种液料的进料以及对每种液料的进料量进行单独校正。

19.优选的,所述液料添加孔内设有喷雾装置。采用上述方案,液料呈雾状扩散,便于液料和型砂的充分混合,从而提升混合料的均一性。

20.优选的,所述大臂内还设有温度传感器,所述温度传感器与控制器电连接;所述温度传感器用于检测进入混砂机中的型砂温度并生成温度信号,随后将其传递给控制器;控制器根据温度信号和重量信号共同计算液料理论添加量并控制变频器的频率以调节液料泵。申请人在长期生产中,发现型砂的重量、温度与液料添加量的共同影响砂型的质量,因此综合考虑砂型重量信号和温度信号计算出的液料添加量,更易造型获得高质量砂型。采用上述方案,便于综合考虑影响砂型质量的各种因素,从而提升砂型的质量和均一性。

21.优选的,所述控制器还电连接有显示屏,所述显示屏用于显示砂型和液料的添加

量以及故障显示。采用上述方案,便于操作人员对造型过程及其可能出现的故障进行监控。

22.一种连续混砂机型砂重量监测与液料校正方法,包括如下步骤:

23.s1:启动,控制器控制连续混砂机、控制阀和液料泵启动;

24.s2:信号检测,重量传感器检测型砂重量并生成重量信号,随后将其传给控制器;温度传感器检测型砂温度并生成温度信号,随后将其发送给控制器;流量计检测液料流量并生成流量信号,随后将其发送给控制器;

25.s3:校正,控制器根据收到的信号进行计算比对,根据比对结果控制变频器的频率以校正液料泵的流量,实现液料添加量的校正;

26.s4:造型,小臂的螺旋推进器对进入小臂的型砂和液料进行混合,并将混合料用于填砂造型。

27.本方案的原理及优点是:

28.1、与现有技术未经校正直接添加原料相比,本方案通过对原料添加量进行校正,使得原料的添加比例无限接近于理论添加比例,从而实现原料添加的精确控制,从而保证造型质量的均一性,提升生产效率。

29.2、与现有技术通过单独设置混合程序相比,本方案小臂通过螺旋推进的同时完成型砂和液料的混合,节省了混合时间,提升造型效率;同时,本方案螺旋推进混合的方式有效避免出现现有技术中因单独混合后的混合料可塑性降低而造成造型质量差的现象,提升了造型质量。

30.优选的,在s1中,还包括在启动混砂机前将不同砂型需要的型砂与液料添加比例输入控制器内进行编码,启动连续混砂机时根据砂型选择对应的型砂和液料添加比例。采用上述方案,便于根据不同砂型需要的型砂与液料添加比例进行造型,提前编码有助于节省造型时的输入及操作时间,同时通过编码的形式提前定义,便于节省操作步骤,使得设备适用于任何操作人员,从而增加设备适用范围。

31.优选的,所述液料包括固化剂和树脂,所述型砂与树脂的质量比为1:0.8~1.2%,所述固化剂和树脂的质量比为0.3~0.5:1。采用上述方案,便于制备出具有更高强度的砂型,从而提升砂型质量和使用寿命。

32.优选的,在s3中,还包括报警程序和补偿校正程序,所述报警程序用于控制液料泵调节液料添加量失败时启动补偿校正程序,所述补偿校正程序包括控制器根据流量计反馈的流量信号运算型砂理论添加量并控制控制阀的开度。

33.实际生产过程中,常常因为设备老化或密封性降低等原因导致液料校正程序无法满足型砂与液料的实际添加比例与理论添加比例一致。采用上述方案,可实现原料添加的双向校正,便于连续混砂机对原料添加量进行连续校正,实现连续生产,提升生产效率和设备使用寿命。尤其是当液料校正失败时,本方案依然能通过补偿校正程序,对型砂的添加量进行校正,从而避免型砂的浪费。

附图说明

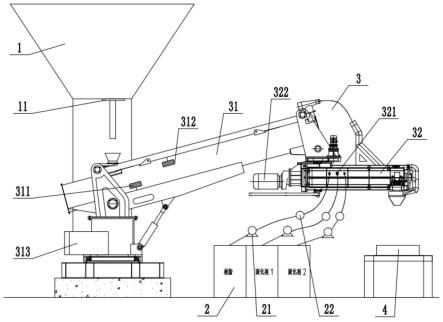

34.图1为本发明实施例1中系统整体的结构示意图。

35.图2为本发明实施例1中校正方法流程示意图。

36.图3为本发明实施例1中砂型及取样点位置示意图。

37.图4为本发明实施例10中补偿校正程序的校正流程示意图。

具体实施方式

38.下面通过具体实施方式进一步详细说明:

39.说明书附图中的附图标记包括:砂仓1、控制阀11、液料箱2、液料泵21、流量计22、混砂机3、大臂31、重量传感器311、温度传感器312、第一电机313、小臂32、液料添加孔321、第二电机322、砂箱4。

40.实施例1

41.本实施例基本如图1所示:一种连续混砂机型砂重量监测与液料校正系统,包括混砂机3、砂仓1、液料箱2和控制器;

42.砂仓1底部设有控制阀11,控制阀11与控制器电连接,控制阀11用于调节进入混砂机3中的型砂量;

43.混砂机3包括转动连接的大臂31和小臂32,大臂31和小臂32内部连通,大臂31内绷设有输送带,输送带的进料端位于控制阀11出口正下方,输送带的出口端位于小臂32正上方;输送带两端内部分别固定有主动辊和从动辊,主动辊和从动辊间固定有固定板;主动辊位于出口端,主动辊设有驱动装置并与驱动装置的动力输出端固定连接,驱动装置与控制器电连接,本实施例驱动装置具体为第一电机313;输送带下方设有重量传感器311,重量传感器311与控制器电连接,重量传感器311用于检测进入传送带上的型砂重量并生成重量信号,随后将其发送给控制器,本实施例中重量传感器311固定在固定板上;输送带上方的大臂31内部固定连接有温度传感器312,温度传感器312与控制器电连接,温度传感器312用于检测进入大臂31中的型砂的温度并生成温度信号,随后将其发送给控制器。

44.小臂32内设有螺旋推进器,螺旋推进器的驱动部与控制器电连接,本实施例中驱动部为第二电机322;小臂32上还设有多个液料添加孔321,本实施例具体为三个液料添加孔321,三个液料添加孔321等距离设置在小臂32轴向;每个液料添加孔321与每种液料的液料箱2一一管道连接,每根连接管道上均设有液料泵21和流量计22,每个液料泵21均电连接一个变频器,所有变频器和流量计22均和控制器电连接;流量计22用于检测出液装置内液料流量冰箱城流量信号,随后将其发送给控制器;控制器根据收到的重量信号、温度信号计算液料的理论添加量,并将理论添加量与液料流量信号进行对比并控制变频器的频率以调节液料泵21。

45.每个液料添加孔321内安装有喷雾装置,本实施例具体为喷嘴,便于液料呈雾状扩散进入小臂32,并在小臂32内与型砂进行混合,雾状液料便于液料和型砂的充分混合,从而提升混合料的均一性。小臂32出料端正下方放置有砂箱4,便于将小臂32内输送的混合料进行造型。

46.控制器还电连接有显示屏,本实施例中控制器具体为plc控制器(图中未示出),显示屏用于显示砂型和液料的添加量以及故障显示(此部分plc控制器、重量传感器311、温度传感器312、控制阀11、显示屏、液量计、变频器为现有技术,型号可根据实际需要自行选择)。

47.本方案还提供一种连续混砂机3型砂重量监测与液料校正方法,其依托于上述连续混砂机3型砂重量监测与液料校正系统完成,采用如图2所示流程图,包括如下步骤:

48.s1:信息录入,将不同砂型需要的型砂与液料添加比例输入plc控制器内,型砂与树脂的质量比为1:0.8~1.2%,固化剂和树脂的质量比为0.3~0.5:1;

49.本实施例采用的铸件轮廓尺寸为811mm

×

570mm

×

466mm,液料包括两种固化剂和树脂,其型砂与树脂添加的质量比为1:1%;固化剂和树脂添加的质量比为0.5:1,两种固化剂添加的质量比为1:1;因此型砂、固化剂1、固化剂2、树脂添加的质量比为型砂:固化剂1:固化剂2:树脂=1:0.25%:0.25%:1%。

50.s2:启动,plc控制器控制连续混砂机3、控制阀11和液料泵21启动,并在启动连续混砂机3时根据砂型选择对应的型砂和液料添加比例。

51.s2:信号检测,重量传感器311检测型砂重量并生成重量信号,随后将其发送给plc控制器;温度传感器312检测型砂温度并生成温度信号,随后将其发送给plc控制器;流量计22检测液料流量并生成流量信号,随后将其发送给plc控制器;

52.申请人在长期生产时间中,发现型砂的重量、温度与液料添加量的对造型质量均有重要影响,因此综合考虑砂型重量信号和温度信号计算出的液料添加量,更易造型获得高质量砂型。

53.其中,型砂重量传感器311实时监测输送带上的型砂重量并将型砂重量信号传送至plc控制器;

54.温度传感器312实时检测进入大臂31内的型砂的温度并生成温度信号,随后将其发送给plc控制器;

55.树脂输送经过树脂流量计22时,流量计22检测其实际流量并生成流量信号,随后将其发送给plc控制器;

56.固化剂输送经过固化剂流量计22时,流量计22检测其实际流量并生成流量信号,随后将其发送给plc控制器;

57.s3:校正,plc控制器根据收到的信号进行计算比对,并根据比对结果控制变频器的频率以校正液料泵21的流量,实现对液料添加量的校正;

58.plc控制器根据实时型砂重量信号与设定的型砂液料添加比例计算出液料理论添加量,并将理论添加量与树脂流量信号、固化剂流量信号进行比较,得出树脂、固化剂的校正信号,校正信号作用于变频器用于改变变频器赫兹数,进而实现树脂、固化剂添加量的校正;

59.plc控制器不断通过型砂重量信号、温度信号、树脂流量信号、固化剂流量信号进行运算型砂重量监测与液料校正,使液料实时加入量达到理论设定值;固化剂理论添加量和树脂理论添加量的运算公式具体如下:

60.理论树脂添加量:实际型砂重量=0.5%:1

→

理论树脂添加量=0.5%*实际型砂重量

61.理论固化剂添加量:理论树脂添加量=0.5:1

→

理论固化剂添加量=0.5*理论树脂添加量

62.s4:造型,小臂32的螺旋推进器对进入小臂32的型砂和液料进行混合,并将混合料用于填砂造型。

63.型砂自小臂32进口端进入,液料自小臂32侧壁上的液料添加孔321进入,液料由喷嘴形成喷雾进入小臂32并与在小臂32内螺旋推进的型砂进行混合,雾状液料便于液料和型

砂的充分混合,从而提升混合料的均一性。

64.混合料自小臂32出料端填入砂箱4中,完成填砂造型;待砂型完成硬化后,取出砂型。

65.为了验证型砂重量监测与液料校正方法的准确性与有效性,采用9点法对砂型不同部位进行取样(取样点详见图3),测试了9个取样点的砂型强度,通过对比9个试样的强度发现,采用型砂重量监测与液料校正方法制备的砂型,各个部位强度基本一致,其砂型强度偏差在

±

0.2mpa内,显著提升砂型强度一致性,从而提升砂型质量。

66.实施例2~实施例9采用实施例1的系统和方法进行造型,其差异在于采用不同型砂液料添加比例进行造型;对比例1~对比例9展示的是未启动校正程序进行造型;实施例1~实施例9、对比例1~对比例9中型砂和液料的添加比例及造型后砂型的强度偏差差异详见表1。

67.表1实施例1~实施例9、对比例1~对比例9中型砂和液料的添加比例及造型后砂型的强度偏差

68.实施例型砂与液料质量比液料中树脂与固化剂质量比砂型强度偏差/mpa实施例11:1%1:0.5

±

0.20实施例21:1%1:0.3

±

0.16实施例31:0.8%1:0.5

±

0.18实施例41:0.8%1:0.3

±

0.12实施例51:1.2%1:0.5

±

0.15实施例61:1.2%1:0.3

±

0.12实施例71:1%1:0.4

±

0.18实施例81:0.8%1:0.4

±

0.16实施例91:1.2%1:0.4

±

0.14对比例11:1%1:0.5

±

0.42对比例21:1%1:0.3

±

0.35对比例31:0.8%1:0.5

±

0.53对比例41:0.8%1:0.3

±

0.40对比例51:1.2%1:0.5

±

0.64对比例61:1.2%1:0.3

±

0.45对比例71:1%1:0.4

±

0.38对比例81:0.8%1:0.4

±

0.50对比例91:1.2%1:0.4

±

0.53

69.实验数据表明,本方案采用不同型砂液料添加比例进行造型,其在型砂液料添加比例范围内均可造型成功。然而,经校正程序(实施例1~实施例9)进行造型时所得砂型不同位置的强度偏差明显小于未经校正程序(对比例1~对比例9)进行造型时所得砂型不同位置的强度偏差,充分证明本方案所用校正系统和方法能显著提升砂型均一性,从而提升砂型质量。

70.本方案通过对进入的型砂量进行实时监控,并根据实时改变的型砂量校正进入混砂机3的液料量,从而使得进入混砂机3的型砂量和液料量无限趋近于理论配比,从而实现

型砂液料配比均一性,提升所制备砂型的一致性,从而提升砂型质量。

71.同时,本方案通过对液料添加量进行校正,从而显著提升型砂和液料添加量的精确性,避免出现如现有技术中因未对添加量进行校正而出现混合后的型砂和液料与理论配比相差甚远,从而导致砂型强度不足甚至出现造型过程中砂型坍塌而造型失败的现象。另外,本方案通过校正使得砂型中型砂和液料达到最佳配比,有效提升砂型强度和均一性,同时还能避免型砂和液料的浪费,节约造型的时间成本和材料成本,显著提升生产效率。

72.实施例10

73.为了进一步提升校正的连续性和准确性,本实施例与实施例1的区别在于,采用如图4所示流程图,控制器包括报警程序和补偿校正程序,报警程序用于控制液料泵21调节液料添加量失败时启动补偿校正程序,补偿校正程序包括控制器根据流量计22反馈的流量信号运算型砂理论添加量并控制控制阀11的开度;型砂理论添加量的运算公式具体如下:

74.以树脂实际添加量(实际流量)为计算基准:

75.理论型砂添加量:实际树脂添加量=1:0.5%

→

型砂理论添加量=实际树脂添加量/0.5%;

76.理论固化剂添加量:实际树脂添加量=0.5:1

→

理论固化剂添加量=0.5*实际树脂添加量;

77.或,以固化剂实际添加量(实际流量)为计算基准:

78.理论树脂添加量:实际固化剂添加量=1:0.5

→

理论树脂添加量=实际固化剂添加量/0.5;

79.理论型砂添加量:理论树脂添加量=1:0.5%

→

型砂理论添加量=实际树脂添加量/0.5%;。

80.在本实施例中,可实现原料添加的双向校正,便于连续混砂机3对原料添加量进行连续校正,实现连续生产,提升生产效率和设备使用寿命。具体为:当设备老化而导致液料校正失败时,本方案通过启动报警程序并将报警信号传动给plc控制器,plc控制器接收到报警信号时启动补偿校正程序,此时plc控制器根据流量计22反馈的流量信号运算型砂理论添加量,将理论型砂添加量与重量传感器311检测到的型砂实际添加量进行比较,并根据比较结果控制控制阀11的开度以对型砂的添加量进行校正,从而避免型砂的浪费。与现有设备中因设备老化报警而中断正在造型的砂型并停止生产相比,本方案通过补偿校正程序可实现继续生产;待完成正在造型的砂型后,再停止设备进行检修,从而更利于生产连续进行。

81.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1